Loading AI tools

2ストローク機関(ツーストロークきかん)は内燃機関の一種で、2行程で1周期とする2ストローク1サイクルレシプロエンジン式の名称。英語のtwo-stroke cycleの省略で、昭和年間以前には2サイクル機関・2行程機関とも呼ばれた。

概要

要約

視点

定義

2ストロークエンジンは1往復(行程換算2回 (=2 stroke))で1周期を完結するエンジンで、ピストン1往復(クランクシャフト1回転)ごとに燃料が燃焼する。

2ストローク・ガソリンエンジンの行程

行程は以下の通りである。

ここまでの行程で動力伝達軸であるクランクシャフトは1回転する。

掃気は2ストローク機関特有の動作で、圧力のかかった新気(混合気または空気)をシリンダー内へ導入し、その勢いとピストンの圧縮力で同時に燃焼ガスを排出するものであり、掃気ポートがピストンの下降によって開かれ、上昇によって閉じられるまで続く。掃気に圧力を与えることを一次圧縮と呼び、ピストンの下降に伴うクランクケースの容積変化による方法と、外部に装備した圧縮機または過給器による方法とがある。

このように、4ストローク機関での4行程を2つずつ同時に行うことで、ピストン上死点で毎回燃焼(点火/着火)が起こることが特徴である。

歴史

ルノアール・エンジン

最初の実用的な内燃2ストローク・エンジン(同時に、最初の実用内燃エンジン)となったのは、1858年に開発されたガス燃料機関のルノアール・エンジンである。考案者はベルギー出身でフランスで活動した技術者ジャン=ジョゼフ・エティエンヌ・ルノアール (Jean Joseph Étienne Lenoir) で、石炭ベースのガス灯用ガス ("Illuminating gas") を燃料とし、電気点火装置 (double-acting electric spark-ignition) による火花点火方式を用いた。この発明は、1860年にフランスで特許を取得している。

小工場での定置動力等には蒸気機関より軽便・簡易で、当時普及が進んでいた都市のガス供給網を利用できるメリットもあって、ある程度普及したが、後世の2ストローク・エンジンのような一次圧縮がなされないため、熱効率は著しく低かった。ルノアールは「機関内の圧力が高い構造は危険ではないか」と危惧していたからである。

クラーク式2ストロークエンジン

2ストロークのガソリンエンジンは、1878年に、スコットランド出身のデュガルド・クラーク (en:Dugald Clark 1854-1932) が最初に製造し、1881年に英国特許を取得した[1]。

既にこの時代には、圧縮行程を含む4ストロークのオットーサイクル・エンジンが実用化されており、燃料ガスの圧縮によって熱効率が高まることが認識されていた。

クラークのエンジンは、エンジン本体外部に独立したシリンダー式の圧縮装置・掃気装置を装備して4ストローク・エンジンの圧縮行程に代えたものであり、4ストロークエンジンに比肩する性能を出すことができたが、4ストロークエンジン同様に専用のバルブを設ける必要があるなど、構造がやや複雑で、掃気機構のフリクションロスもあった。

クラークによる、エンジン本体の外部に圧縮・掃気装置を設ける手法は、事実上世界初[2]の過給機付きエンジンともいえるものであり、のちにより構造簡略な回転式のスーパーチャージャーに置き換えられ、2ストローク、4ストロークの別なく利用されることになった。特に2ストローク・ディーゼルエンジンのメカニズムは、燃料供給とその点火(ディーゼルエンジンでは着火)手段を除けば原理的にはクラークの手法を踏襲していると言ってよい。ただし、クラーク本人は「シリンダー式掃気装置は加圧ポンプではなく、単にシリンダー内の掃気を補助してスムーズに排気管へ燃焼ガスを排出させる為の装置に過ぎない」という主旨を述べていたとされる[3][4] 。

デイ式2ストロークエンジン

現在よく知られている形のシンプルな2ストローク・ガソリンエンジンは、1889年にイギリスのジョゼフ・デイ (Joseph Day 1855-1946) が発明した。意図としては、先行して開発された各種のガソリンエンジンの特許回避を目的としていた。

この単純なエンジンは「省略できる部品は全て省略し、4ストロークエンジンでは分離して完全に行われていた各行程を、効率を犠牲にして統合・簡略化した」ことで実現された。気筒頭の点火プラグを除いては、ポペットバルブすら持たない簡潔な構造故に、絶対的な効率以上に軽量・簡易性が要求される小型2ストロークエンジンの完成形となった。

その作動メカニズムは以下に示すいくつかの特異な要素を組み合わせて成立しており、極めてユニークな着想の集合体と言える。

- バルブレス・シリンダーポート方式

- シリンダー側面に吸排気それぞれの専用孔(ポート)を開け、その閉塞・開放は上下に往復するピストンの側面を利用する。これによって、燃焼室やクランクケースの外部に駆動装置を展開させる、複雑なバルブ開閉機構がいっさい省略できた。このバルブ省略のアイデアは、デイのもとで働いていたフレデリック・クック(Frederick Cock)の考案ともされる。

- クランクケース圧縮および燃料ガス掃気

- クランクシャフト回りのクランクケース部を密閉し、ピストンが上昇することでクランクケース内に生じる負圧を利用して、燃料ガスを導き入れる。そしてこのガスを、ピストンの下降によって予備圧縮する。これでクラーク式2ストローク機関のような独立の圧縮装置や、4ストロークエンジンにおける圧縮行程が不要になったが、クランクケースの密閉性確保には限度があり、吸入負圧は4ストロークエンジンほど高くない。

- 燃焼室内の点火でピストンが押し下げられると、予備圧縮された新しい燃料ガスが掃気ポート経由で燃焼室に押し込まれ、排気ガスを排気ポートから押し出す。これで4ストロークエンジンにおける排気行程が不要になり、圧縮行程と合わせ2行程分省略した2ストロークエンジンを成立させることができた。だがこの構造で、圧縮効率の低下や、まだ燃焼していない新しいガスの一部が排気ガスと共に排出されてしまう「吹き抜け」の損失が生じた。

さらに、シリンダーポート構造やクランクケース圧縮機構を成立させるための特異な技術的着想として、混合燃料潤滑が取り入れられた。

- 混合燃料潤滑

- 内燃機関は機構上、運転中にエンジン内部のピストンリングや腰下(コンロッドやクランクシャフト、クランクケース)など可動部の適切な潤滑が常時行われないと、焼き付きを発生し破損してしまう。シリンダーポート構造やクランクケース圧縮機構を用いると、一般の4ストロークエンジンのようなクランクケース内へのオイル貯留も最低限の潤滑もできず、そのままではシステムとして成立しない。

- そのためデイ式エンジンでは、燃料にあらかじめ潤滑油(2ストロークエンジンの場合は2サイクルオイル)を混合し、燃料を使用するだけでエンジン内部の可動・摩擦部分が潤滑されるようにした。これによって潤滑を左右するオイルポンプなどの複雑なメカニズムを一切省略できるという、バルブ省略にも比肩する大きなメリットが生じる。

- 一方、混合した潤滑油は燃料と共に燃えて排出されてしまう。従って潤滑油の消費が大きい不経済な性質がある。また潤滑油は(本来の燃料油と違って)燃焼性は必ずしも良いわけではないので、不完全燃焼や熱効率の低下、排気ポート周囲に付着する煤の発生といったロスの原因にもなる[5]。

デイ式の2ストローク・エンジンは、小型の簡易なガソリンエンジンにおける決定的な方式となった。第一次世界大戦以降に広く用いられるようになり、特にDKWやザックス (Fichtel & Sachs) などのドイツのメーカーにおいてその使用が顕著だった。小型のものを中心としたオートバイはもとより、1930年代以降は小型自動車にも盛んに使用されたが、1960年代以降自動車用から廃れ始め、1990年代になると2輪車でも排出ガス規制の面から4ストロークエンジンにその地位を譲るようになる。

現在、2ストロークのガソリンエンジンが多用されているのは、極めて小型のエンジンでなければシステムの成立しにくい機器類(小型発電機、草刈機やチェーンソーなどの可搬機器、可搬消防ポンプ、ラジコン模型用エンジンなど)が主である。そのほとんどで、ジョセフ・デイのコンセプトに基づく、バルブレス・シリンダーポート、クランクケース圧縮、混合燃料潤滑方式が採用されている。

チャンバー

バルブレス・シリンダーポート2ストロークエンジンにおける圧縮効率の低下や吹き抜けに対する策として、ガソリンエンジンの場合はチャンバーを利用する方法がある(詳細はチャンバーを参照)。

チャンバーの形状は特定の回転域で充填効率が高まり、高トルクが得られる回転域「パワーバンド」が表れる事が多い。中には、YPVSのようにシリンダーの排気ポートを電動で可変させたり、V-TACSのようにサブチャンバーを開閉させる事によりパワーバンドを広げる工夫もある。YEISのように吸気側にチャンバーを設ける工夫もある。1970年代中頃の2輪ロードレース世界選手権WGPでは、500 ccクラスにおいて日本メーカー参戦とともに4気筒500 ccエンジンが台頭していくが、その当初からクランク回転180度ごとに2気筒ずつ点火する180度等間隔同爆がヤマハとスズキによって採用、ホンダは120度(3気筒)/90度(4気筒)ごとに1気筒ずつの等間隔爆発が採用されていた。その後1992年にデビューした92年型ホンダ・NSR500ではクランク回転の292度と68度地点で点火される不等間隔同爆エンジンが採用された。これは最高出力を求めていった結果、1万回転近くから1万2千回転前後で突然最大トルクが発生する、パワーバンド(最大トルク発生回転域)が狭い、扱いがシビア(いわゆるピーキー)であった今までのレース用の大出力2ストロークエンジンから、ピークパワーやレスポンスを犠牲にしても、爆発を不等間隔にしてタイヤの空走区間を増やすことによって、特にホンダが悩まされていたトラクション性能を劇的に向上させた。結果大幅なラップタイムの短縮に加え、当時多発していた転倒も扱いやすい特性で減少し高い安定度も実現した。その圧倒的な差から、ライバルの各メーカーでも270度-90度や300度-60度などの不等間隔同爆エンジンが採用されるきっかけとなった経緯がある。

2ストロークガソリンエンジン

要約

視点

ガソリンを燃料とするものは、小出力の小型機器に用いられる。

2ストロークガソリン機関では、ガソリンと空気の混合気を吸気し、これを掃気 (en:Scavenging (automotive)) にも用いなければならないので、クランクケース内で一次圧縮を行う必要がある。すなわち、燃焼室側が圧縮行程の時、同時にピストン上昇による負圧を利用して吸気を行う。この吸気は燃焼室側が膨張行程でピストンが下降する際に同時に圧縮され(一時圧縮)、下死点付近で開いた掃気ポートより噴き出して膨張行程を終えた残留燃焼ガスを排気ポートから追い出す(掃気)と同時に新気でシリンダ内を充填する。

FI(燃料噴射装置)については1960年代からオートバイ競技の世界で試行錯誤が見られるが、2ストロークエンジンのピストン速度の範囲に対応するのが難しく、速度の範囲が狭い船舶用を除いては長らく実用化されなかった。1999年にオートバイメーカーのアプリリアがオービタル社およびシーメンス社とともに「Ditechシステム」を開発。初めて2ストロークにおけるFIと直噴を実用化して50 ccスクーターに搭載し、燃費を従来の40 %、排出ガスに含まれる有害物質を80 %それぞれ削減することに成功した[6]。

掃気時にはシリンダ内の残留ガス(排気)と新気の混合が避けられず、残留ガスを全て排気しようとすると、混合した新気(未燃ガスとオイル)も一部排出されてしまう。このため、排気ガスには大量の炭化水素が含まれるが、燃焼室の温度が低いために窒素酸化物は少ない。炭化水素は触媒で燃やすことが可能であり、もともと窒素酸化物は少なく対応が不要のため、当時の排気ガス規制は合格することができたが、将来的に窒素酸化物の規制が厳しくなると合格できる目処はたたなくなっていった。

その為、西ヨーロッパおよび日本の普通自動車及び小型自動車では4ストロークエンジンの性能が向上してきた1960年代後半にはほとんど姿を消しており、排気量が小さな日本の軽自動車においても1980年代に2ストロークエンジンは絶滅した。

世界保健機関 (WHO) は東南アジアと太平洋地域において大気汚染によって毎年、537,000人が死亡していると報告している。1億台に及ぶ2ストロークエンジンのタクシーとオートバイが要因である[7][リンク切れ][8][リンク切れ]。

ただし現在でも比較的排ガス規制の緩いオートバイやチェーンソーなどでは、改良を重ねながら2ストロークガソリンエンジンが用いられている。また4ストロークの技術を応用したり、対抗ピストン型にすることで4ストロークガソリンエンジンの環境性能を凌ぐ可能性があるとも考えられており、実験開発は一部のメーカーで継続されている。

2ストロークガソリンエンジンの特徴

- 小型・軽量・単純・安価でメンテナンスが簡単。4ストロークエンジンのカムとポペットバルブを駆動するシリンダーヘッド部分が不要で構造が単純である事から。ただしメンテナンスの頻度は増える[9]ため、一長一短の面もある。

- 気筒内のガス交換の不完全さから、アイドリング時の回転は不整で、吸排気の脈動も不整となる(充填効率や静粛性、快適性で劣る)。振動も大きいため、これを打ち消す用のカウンターバランサーが用いられることもある[10]。

- ガソリンとオイルが混ざる都合上、2ストローク専用のオイルが必要であり、さらに走行後は補充の必要がある。

- 一部の例外を除き、燃料供給装置は基本的にはキャブレターとなる。

- 気筒内のガス交換の不完全さに加え、掃気効率が悪く、完全燃焼せず、未燃焼ガスの吹き抜けが起こるためCOとHCが多く、エンジンオイルが燃料と一緒に燃焼するため、排気ガス中に有害物質が多い。同じ理由で、4ストロークエンジン比で燃費が劣ると共に、エンジンオイルの消費量が多い。燃焼される事のない生のエンジンオイルも排出されて汚染の原因となる。ただし、原則として未燃焼ガス(ブローバイガス)のクランクケース外への放出が起こり得ず(ブリーザーの概念が存在しないため)、さらに、燃焼室内の燃焼温度は低い為、原理的にNOxは4ストロークエンジンに比べて少ない傾向である。

- 一回の燃焼に対して行程が二つだけなので、同じ排気量でも単純計算で4ストロークの倍の出力/トルクが得られる[11]。そのため同じ出力ならより小型にすることが可能。ただしその分超長距離や長年の仕様での耐久性に劣る。

- 圧縮比が低く、爆発間隔も短いためストールしにくい。

- アイドリング状態から一気にアクセルを開くと、4ストロークに比べ、回転上昇が速い。反面低回転志向なものを除くとピーキーな特性を示し、低速域では扱いづらいことがある。

- ピストンをはじめ、各ピンやジャーナル部に潤滑油を圧送するポンプを持たないものが多く、それらは高速道路の長い下り坂などで、高回転時にスロットルの全閉時間が長くなると潤滑ができなくなり、焼きつきを起こすことがある。そのためワンウェイクラッチを用いたフリーホイール機構が考案された。フリーホイールは駆動輪からの力(バックトルク)を伝えないため、エンジンブレーキは使えない。

- 混合気の逆流を防ぐための弁(ロータリーバルブ、リードバルブ)が設けられているものがある。この場合クランク室内で混合気を一次圧縮するため、クランク室は密閉構造であり、潤滑油の流入・流出経路を設けることができない。そのためクランク室内部は外部から潤滑油と燃料を混合供給し潤滑する。2ストロークエンジン用オイルはシリンダー、クランク周りの潤滑、冷却の後、燃焼・排出される。燃焼を前提として合成されているため、これを前提としていない4ストロークエンジン用オイルを転用するとカーボン堆積などの不具合を招く。

四輪乗用車における2ストロークガソリンエンジン

1970年代まではヨーロッパの小型車や日本の軽自動車を中心に2ストロークエンジンが数多く存在した。限られた排気量で4ストロークよりも圧倒的に高い出力が得られることや、小型・軽量・低コストという点で、当時排気量上限が360ccだった軽自動車を含む小型車との相性が抜群であったが[12]、排出ガスの規制強化を機に大幅に減少した。

自動車排出ガス規制が日本国内で開始(昭和48年排出ガス規制)された1973年(昭和48年)ごろより、360ccの4ストロークエンジンへの移行が始まり、日本版マスキー法と呼ばれた1975年の昭和50年排出ガス規制(識別符号A-またはH-)、1976年の昭和51年排出ガス規制(識別符号B-またはC-)の頃には、ダイハツとスズキを除く全メーカーが550ccの4ストロークエンジンへの移行を完了した。マスキー法の規制値を完全達成した1978年の昭和53年排出ガス規制(識別符号E-)以降は、スズキのみが規制に適合した車両を製造していた。

ダイハツの軽商用車ハイゼットは1981年まで360ccのZM型搭載車を販売した。1975年以降は昭和50年規制に適合。ダイハツの場合は360cc規格時代の軽限定免許のドライバーのために360ccでもトルクが強い軽商用車を供給する必要があった。軽限定免許では1976年以降の550cc規格軽自動車の運転は認められないため、当時50万人程いたといわれる軽限定免許ユーザーのために1981年8月まで継続生産されることとなった。

スズキの軽自動車アルトは、トルクコンバータ式2速ATの運転性確保のためAUTOMATICのみ1981年まで、キャリイ及びエブリイは1985年まで、ジムニー(SJ30系)は、雪道や不整地での運転性を確保するため1987年まで、トルクが強い2ストロークエンジン車が併売されていた。SJ30系ジムニーはマイクロカーを除くと日本最後の2ストロークエンジン車となった。いずれの車種も軽商用車に当たる為、排ガス規制は昭和50年規制が適用された。軽乗用車のエンジンでは酸化触媒を二重に配置し、エアポンプ式二次空気導入装置も併設されたスズキ・TC (Twin Catalyst) システムの導入で昭和53年規制に適合していた。より排ガス規制の厳しい軽乗用車ではフロンテが1981年まで、セルボが1982年まで2ストロークを継続した。

世界的には本格的な四輪自動車では、1990年代初頭に東ドイツのトラバントが製造終了されたことでほぼ絶滅したと言える。それ以降も東南アジアでは三輪タクシーなどには採用例があるが、欧州車・日本車共に2ストロークエンジン搭載の四輪車は製造されていない(光岡自動車は排気量50ccの強制空冷2ストロークエンジンを搭載したマイクロカーを1998年~2007年に販売したが、これは法規的には原動機付自転車であった)。

しかしその後も新たな2ストロークガソリンエンジンの模索は続いている。

- モーターショーにおいて、BMWやトヨタは何度か2ストロークエンジンを搭載した自動車(ときにはエンジンのみ)を出品している。初代トヨタ・エスティマも参考出品車として公開された当初コンセプトは、当時トヨタが4ストロークエンジンの技術を流用して開発中であった2ストローク「S2」エンジン[13]を搭載していたが、排気ガス規制への対応を考慮して4ストロークエンジンに切り替えて市販されている。この種の新世代試作2ストロークエンジンは、旧弊なクランクケース圧縮による掃気ではなく、ユニフロー掃気ディーゼルエンジンと同様に動弁機構とスーパーチャージャーを備えている。潤滑は4ストローク同様で潤滑油の燃焼は無く、燃料供給も筒内直噴を試行するなど、省燃費でクリーン、しかもパワフルなエンジンを目指しているが、市販化の水準には至っていない。

- 2ストロークエンジンの搭載車の比率の高い東南アジアに於いては非営利法人による改造キットの供給が開発されている[14][リンク切れ]。

- 2020年にF1エンジンの見直しが行われた際、対向ピストン型2ストロークエンジンの採用が検討された[15]。同様にスペインのINNエンジン社は、対抗ピストン型2ストロークエンジンの「1ストロークエンジン」のe-REXを開発中であると公表している[16]。

- 90年代にフォードやクライスラーは、4ストロークエンジンの技術を応用した2ストロークエンジンの開発実験を行った。また2022年に、マツダが4ストロークエンジンとSKYACTIV-Xの発想を応用した、スーパーチャージャー付き2ストロークエンジンの特許を出願しているとの報道が行われた[17][18]。

オートバイにおける2ストロークガソリンエンジン

競技の世界では1960年頃に高出力に耐えうる2ストロークエンジンが作られるようになると[19]、4ストロークよりも軽量・高出力・低コスト・優れたメンテナンス性などのメリットを買われて、21世紀を迎えるまで、サーキットでもオフロードでも、耐久レースを除き2ストロークが主流となった。創業者本田宗一郎の信念から2ストロークを忌避していたホンダも、1970年~1990代のモトクロスや1980~2000年代のロードレース世界選手権では2ストロークを用いざるを得ないほどであった。

1980年以前には大排気量車にも搭載されていた。2000年ごろまでは主に250cc以下で採用されていたが、環境問題や法規制の強化に伴い、四輪自動車同様4ストロークエンジンへの移行が進んだ。2000年施行の平成10年度自動車排出ガス規制により、ホンダ・ジャイロXを最後として4ストロークに移行した。日本では平成18年度自動車排出ガス規制の全面施行により、競技用車両以外の全ての2ストロークエンジン搭載車が消滅した。

EU圏では2000年のユーロ3排出ガス規制以降、原動機付自転車の2ストロークの規制も強化され、チャンバーに触媒コンバータが内蔵されるなどの対策が施されていたが、2010年代にはこれらの二輪車もほぼ4ストロークへと移行した。ロードレース世界選手権のGP500も4ストロークに移行し、MotoGPに名称が変更された。モトクロスではダートでのハイスピードバトルで有利な特性もあって[9]4ストロークが主流となった。しかしKTMグループのように、オフロード競技での需要に応えて2ストロークの開発を続けるメーカーもあった。

2010年代においても発展途上国では2ストロークのスクーターなどが残り、局所的な大気汚染の大きな原因の1つになっていると指摘され[20]淘汰が進んだ。しかし発展途上国以上に環境規制が厳しい欧州市場では、KTMやアプリリアのような有名メーカーから、ベータやファンティック、TM Racing、シェルコなどの小規模なオフロード車メーカーからも、2ストロークエンジンを搭載した新車が発売され続けている[21]。

アプリリアは1999年からスクーターにFI(燃料噴射装置)と直噴を採用していたが、2012年には電子制御式直噴システムに進化させて搭載した[22]。2018年にKTMはEuro4規制対応のため、同社として、そしてオフロードバイクとして初となる2ストロークエンジン用FI「TPI」(非直噴)を開発。3kg程度の重量増加に抑えて発売した[23]。その後カスタム界でも2ストロークをFI化する例も見られ始めている[24]。2024年式でTPIは電子制御を進歩させた「TBI」に生まれ変わり、Euro5規制をクリアした。

2024年式のKTM・250EXC(2ストローク)/250EXC F(4ストローク)を例にして比較すると、2ストロークは4ストロークよりエンジン単体で3kg軽い。ただし燃料タンクは2ストロークの方が0.5L多く、シャシー全体での軽さは1.3kg程度となる。馬力/トルクは2ストロークが47馬力/40.8Nm、4ストロークが42馬力/非公表となっている[25][26]。

2018年時点のKTMの全世界販売の半分以上は2ストロークエンジン車で、南アフリカなど国によっては2/3が2ストロークエンジン車であったという[27]。日本メーカーではかつて「2ストのヤマハ」[28]とも呼ばれたヤマハ発動機が現在も2ストロークに最も積極的であり、国内では日本4大メーカー中唯一モトクロッサーに2ストロークモデルを用意し、正規販売している。スズキ、カワサキも海外ではごく小規模だが販売を行っている[29][30]。

2ストロークと4ストロークのどちらが有利かはカテゴリや路面によって異なるが、トライアルやハードエンデューロのようにテクニカルなセクションをこなす場合は2ストロークが有利なことが多い。これは2ストローク車が軽量なこと、トルクで優れているため極低回転域でエンストしづらく粘りがあることなどが理由である。一方で高速域を維持するモトクロスやラリーレイドのような競技では、パワーバンドが広く高回転域で安定したトラクション性能を持つ4ストロークが強さを見せる。伝統的なエンデューロのように2ストロークと4ストロークが勝ったり負けたりするカテゴリでは、両者のどちらがいいかは常に議論の的となる。中にはイベントによって両者を使い分けるライダーもいる。

FIM(国際モーターサイクリズム連盟)が主催するモトクロスやエンデューロなどの育成カテゴリでは、125cc以下の2ストロークエンジンだけが走れるクラスが現在もある。これは半クラッチを上手に使わないとうまく走れない2ストロークの特性が、育成に最適であるという考えが根底にある[31]。

ATV(全地形対応車、四輪バイク)においてはスポーツタイプを中心に誕生初期から00年代まで用いられたが、排ガス規制やスポーツATV自体の衰退もあり、2006年のヤマハ・バンシー350の終了を最後に生産されていない[32]。

その他

動力船(船外機や水上オートバイ)でも、2輪車と同様な利点から2ストロークエンジンが主流であったが、近年は環境・騒音規制に対応する必要もあり、4ストロークエンジン(ヤマハMJ-160FXなど)や環境対応型の2ストロークエンジン(直噴式(ボンバルディアSEADOO 3D-DIなど)又は電子制御式燃料噴射装置と触媒の併用式(ヤマハ MJ-GP1300R))への転換が進んでいる。日本国内でも、琵琶湖では「滋賀県琵琶湖のレジャー利用の適正化に関する条例」(琵琶湖ルール)により、従来型2ストロークエンジンの使用が禁止(経過措置あり)されるなどの取り組みがなされており、従来型2ストロークエンジンの使用は減少していくものと思われる。

スノーモービルでは2023年現在も北米のメーカー(ポラリス、アークティック・キャット、スキー・ドゥー)が採用している。中でもポラリスのスノーモービルは全て2ストロークエンジンである。[33]。ヤマハ発動機も事業撤退発表まで2ストロークエンジンのスノーモービルを製造していた。

欧米ではチェーンソーや芝刈り機/刈払機のエンジンにも排出ガス規制が及ぶようになり、燃焼の制御が困難な従来型2ストロークエンジンの使用機会は少なくなってきている。

ガソリンを燃料とするものの潤滑

2ストロークガソリン機関では、その構造上クランクケース内に混合気を導入し一時圧縮を行う必要があるため、同じくクランクケース内にあるコンロッド大小端部やクランクシャフトの主ベアリングなどを、潤滑油をクランクケース内に保持したままで飛沫潤滑/給脂することができない(ガソリンで希釈されてしまう)。このため、

- ガソリンに一定比率(1:25 - 1:50ほど)で2ストローク用の潤滑油(2ストロークオイル)を混合[34]し、潤滑させた後に燃焼させる。

- あらかじめ容器でガソリンと潤滑油を混合して用いる方式を混合給油、潤滑油を燃料とは別のタンクに貯蔵し、オイルポンプを通じてガソリンと混合させる方式を分離給油という。

- 古くは全ての2ストロークエンジンが混合給油であったが、回転数や負荷の変化に細かく対応できないため、かじりや焼きつき、未燃焼ガソリンなどの燃料が電極に付きリークしてしまう点火プラグかぶり等が避けられず、ダイハツの「オイルマチック」、スズキの「CCIS」、ヤマハの「オートルーブ」など、回転数、アクセル開度、負荷の程度により混合比が自動可変し、クランクまわりのベアリングにも、オイルを圧送する方式が主流となった。現在では構造が簡単なチェーンソーなどの汎用エンジン以外、オートバイ、自動車、船外機などは分離給油となっている。

- ただし、分離給油はオイルポンプの吐出量がオイルの粘度などの影響を受けやすいため、厳密には2ストロークオイルの銘柄を変更した場合には、オイルポンプの吐出量を再調整する必要がある。オイルの性質と車体のオイルポンプの吐出量がミスマッチの場合、排気口から未燃焼オイルが飛び散って車体や衣服を汚したり、最悪の場合は排気ポートやマフラーに未燃焼オイルやカーボンが溜まって排気を詰まらせてしまう事で、大幅なパワーダウンや始動不能などのトラブルを引き起こす。排気系統が詰まった場合には、マフラーを取り外して内部を焼却・清掃するか、マフラーの交換が必要となる。

- また、比較的焼きつきに強い分離給油方式でも、サーキット走行などで全開から急激なエンジンブレーキを掛けるような用途では潤滑性能が不足する為、このような場合にはオイルポンプによる給油を廃止して混合給油仕様とする場合がある。レーシングカートでは急激なエンジンブレーキを掛ける際にはエアインテークを瞬間的に掌で塞いで混合気を濃くする事で焼きつきを防ぐチョーキングと呼ばれる走行技術も用いられる。

- 排気中に燃え残りの潤滑油分が多く、排気ポートやマフラー周辺が汚れるほか、排気ガスもクリーンなものにはなりにくい。鉱物油系オイルは特に燃え残りが多くなりやすいので、不純物のない化学合成油系オイルに変更する事で排気煙を軽減する事が出来る他、水上オートバイや船外機などの水中排気の小型船舶に用いるエンジンオイルには、生分解性に優れた植物エステル系オイルも用いられている。

- 潤滑油混じりの独特の排気臭を和らげるため、1980年代にはスクーター向けにイチゴやキンモクセイの香りがするエンジンオイルが市販されていた。2006年頃までは出光興産からオレンジの香りがする「ゼプロオレンジ2」が発売されていたが、現在では販売終了となっている。こうした目的のオイルで2014年現在でも残るものは、広島高潤が販売するひまし油配合の「KZひましじゃけん」のみである。

- ヤマハ発動機の純正2ストロークエンジンオイルが黒く濁っているのは、二硫化モリブデンを潤滑剤として配合しているためである。

2ストロークディーゼル機関

要約

視点

→詳細は「複動式機関」を参照

ディーゼル機関ではガソリン機関のように火炎伝播の限界によるボアの限界がないため、気筒容積の拡大だけで大型化できる。またガソリン機関に比べ、熱効率が高く、多種類の燃料を使用することが可能である。

大型の2ストロークディーゼル機関は自動車などに搭載されるレシプロエンジンのように、ピストンの上死点のみで爆発が起こる単動式(シングルアクティング)のほか、レシプロ式蒸気機関のようにピストンの下死点側でも爆発を起こすか(低速型機関)、2つのピストンを対向配置して1つの爆発で2つのピストンを同時に動かす事で効率を単動式より高める1気筒2ピストン式(対向ピストン式)の複動式(ダブルアクティング)が存在するが、各種の複動式は単動式に比した場合の構造複雑化がデメリットとなり、高速型、低速型とも後年に至る主流とはならなかった。

1930年代末にアメリカ合衆国で実用化の進んだ2ストロークユニフロー掃気式の中・高速ディーゼル機関は、軽量で高出力であったことから、4ストロークエンジンに伍して普及したが、燃費や騒音面での不利、排出ガス浄化対策の難などから、自動車用の高速エンジンは過給器を備えた4ストローク高速ディーゼル機関に主流を取って代わられた。

2ストロークディーゼル機関が21世紀初頭まで長期にわたって最も成功しているのは、船舶用低速ディーゼル機関の分野である。トルク変動が小さいこの用途においてはディーゼル内燃機関と2ストロークの組み合わせは高効率を実現できるため、この種の動力機関の主流となっている。過給器との併用により熱効率は通常40%を超え、一部の大型低速機関では50%を超えるものもある。ただし燃焼行程を経ないためにカルノー効率に支配されない高温作動燃料電池の効率には劣る。

軽油を燃料とするもの

ディーゼルエンジンでは小型から大型の機関が、自動車、軍用車両、鉄道車両、建設機械、航空機、船舶、コジェネレーション用として存在する。

対向ピストン式

→「対向ピストン機関」も参照

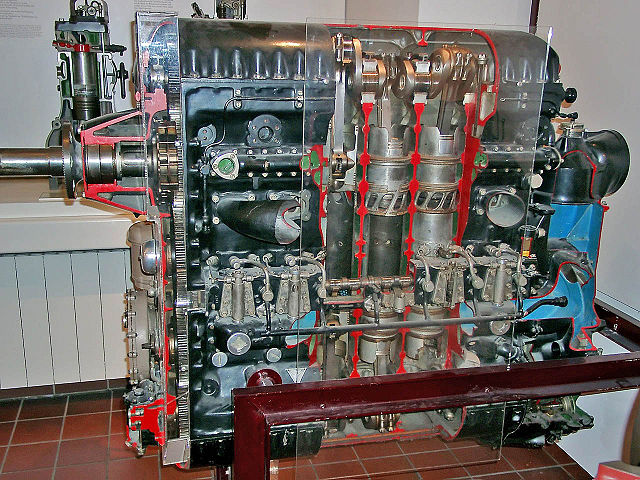

ユンカース ユモ

1926年、ドイツの「ユンカース」と「クルップ」2社の協力により、上部のピストンとクランクシャフトをサイドロッドと呼ばれるコネクティングロッド(コンロッド)でつなぐ上下対向ピストンエンジン (Opposed piston engine) が開発され、画期的な2ストロークディーゼルエンジンが誕生した。1回の爆発で2つのピストンが動く事で、通常のレシプロ機関の倍の働きが出来る事から、ダブルアクティングとも呼ばれる。

シリンダーヘッドが存在しないこのエンジンは、燃料供給は必然的に直接噴射となり、世界初の無気噴射式直噴エンジンとなった。無気噴射とは、圧縮空気で燃料を霧状に噴射するエアインジェクション方式ではなく、圧縮行程のシリンダー内に燃料のみを高圧で噴射して霧化する方式であり、逆にエアインジェクションにより燃料と空気を同時に吹き込むものは空気噴射式と呼ばれる。

上下対向式はその後、ギア連結の上下2クランクシャフト方式へと進化、さらなる高回転化が可能となり、航空機に搭載された。

6気筒、12ピストン、排気量16.6リットルのユンカース ユモ 205 (Jumo 205) は熟成を重ね、後継のユモ 207では最大出力1,000 ps (745.7 kw) /3,000 rpm、過給器付きユモ 205では1,300 psにも達した。

ただし、航空用としては出力に対する重量過大と回転制御面で不利であり、軽量高出力な同時代の航空ガソリンエンジンにとって代わる存在とはならなかった。採用された事例も、輸送機や大型爆撃機、高高度偵察機などの、機動性への要求が高くない機種がほとんどであった。またサイドロッド+1本クランクシャフトの自動車用対向ピストンエンジンは、大型自動車用としても競合する4ストロークディーゼルエンジンの高性能化に追従できず、1950年代までには市場から敗退している。高速船舶用や鉄道用に用いられた事例もあるが、それらも複雑さによるトラブルの多さがネックとなり、一般化しなかった。この系統の対向ピストンディーゼル機関は、構造全体の複雑化に加え、熱対策面でも課題を抱え、発展を阻害された。

日本デイゼル・ND型

元都営バスのこの個体のエンジンは民生産業(現・UDトラックス)のKD2型(直列2気筒)が縦置きされている

日本では1936年(昭和11年)に「日本デイゼル」がユンカース / クルップの特許を取得して、サイドロッド駆動の上下対向式エンジンの生産を開始、会社名を採ってND型と名付けられた。これが日本初の自動車用2ストロークディーゼルエンジンとなる。

日本デイゼルはその後「鐘淵デイゼル」へ社名を変え、製品名もKD型へと改称された。KD型は、単気筒から直列4気筒までのモジュラー設計で、気筒数を表す数字を付けられたKD1型 (1,362 cc) からKD4型 (5,448 cc) と、KD4のボアアップ版のKD5型(4気筒 7,540 cc)をラインナップしていた。

第二次世界大戦終戦直後の民生産業(鐘淵デイゼルから1946年改称)製KDエンジンは、1940年代後期の日本製高速ディーゼルとしては最強の部類に属したが、反面「背が高い、騒音が高い、(燃費・オイル消費の多さ、構造の複雑さから)維持費が高い」という意味で「三高(さんだか)エンジン」と呼ばれる難物でもあった。サイドロッド式は最高回転数が1,500 rpm程と低く、1951年(昭和26年)発表の改良KD3型(3気筒 4,086 cc)では、120 ps (88.3 kw) /1,800 rpmまで高められたが、それ以上の高回転化(高出力化)は難しく、競合メーカーの生産する簡潔な設計の4ストローク高速ディーゼル機関に対抗するにも、進化の限界を迎えていた。

民生は旧態化したKD型エンジンに見切りをつけ、今度はゼネラルモーターズとの間で自動車用2ストロークディーゼルエンジン(後述するDetroit Diesel Series 71シリーズ)に関するライセンス生産契約を交わし、1955年(昭和30年)、これも日本の自動車用としては唯一となる、ユニフロー掃気式ディーゼルエンジンのUD型エンジンを発表する。

ネイピア デルティック

→詳細は「ネイピア デルティック」を参照

ネイピア デルティック (Napier Deltic) は数々の異型エンジンの「発明」で知られる、ネイピア・アンド・サン (Napier & Son) が送り出した、3クランクシャフト対向ピストンエンジン。高度なメカニズムの「クルップ・ユンカース」の上下対向ピストン式直列6気筒・12ピストンをさらに3つ組み合わせ、三角シリンダーの18気筒・36ピストンとした「奇想天外エンジン」。デルティックとは、三角形を表すデルタからの造語。

向かい合った2つのピストンの位相差で掃気を行う点はユンカース ユモと同様である。3本のクランクシャフトのうち、左図では最下部となっている1軸のみ、他の2軸と逆回転となる。すべてのクランクシャフトはギアトレーンで連結され、タイミングのずれを防いでおり、同じロウ(行、隣り合うバンクでの同じ順位のシリンダー)の3つのバンクの爆発にも時間差を設けてある。

もともとはイギリス海軍の高速魚雷艇(MTB)と航空機用のエンジンとして1944年から開発が始まり、1950年の完成と同時に予定どおり高速魚雷艇に搭載され、21世紀まで現役であったほか、英国国有鉄道 (British Rail) のクラス23ディーゼル機関車「ベビー・デルティック」とクラス55ディーゼル機関車「デルティック」にも採用されたが、こちらはコンロッドに軽め穴を開けたことによる強度不足による破損や、狭い車体に無理矢理エンジンや補機、冷却装置を詰め込んだ事が原因のオーバーヒートなど、トラブルが多発した。加えて運動部品数が多いことから振動と騒音も酷く、さらに、整備をするにもイギリス国鉄の整備士では手に負えず、ネイピア社の技術者を一々呼ばないといけない事や、オーバーホールの間隔が他のエンジンよりも短かったことなどから運用コストもかさんだ。最終的には、4ストローク機関搭載でより信頼性が高くかつ高性能なインターシティー125の登場もあり、早期に現役を引退した。

- デルティックエンジンのアニメーション模式図

緑色は吸気、紫色は排気を示す。

KMDB 6TD-2

→詳細は「6TD」を参照

ウクライナのKMDB (Kharkiv Morozov Machine Building Design Bureau) の6気筒(12ピストン)水平対向ピストンエンジンの6TD-2は、排気量16.3リットル・ターボチャージャー付きで1200hp/2600rpmの最高出力を発生するマルチフューエル直噴ディーゼルエンジンであり、自社で生産しているオプロートやT-84などの戦車に搭載されて、それらの世界最高と言われる機動力を支えている[35]。なおKMDBでは他にも3TD(3気筒、6ピストン)や5TD(5気筒、10ピストン)など、用途は戦車(T-64やT-80UDに限られる)を含む特殊車両やモーターボートに限られるが、対向ピストンエンジンを生産している。

通常ピストン式

ユニフロー・スカベンジング・ディーゼルエンジン (UD)

1948年製 TDH-3610

写真はヘンリー・フォード博物館に展示されている、公民権運動の活動家、ローザ・パークスが逮捕されるきっかけになったバス。

→詳細は「ユニフロー掃気ディーゼルエンジン」を参照

通常クランク型においても、1937年-1938年にかけ、ゼネラルモーターズ (GM) の一部門であったEMDとデトロイト・ディーゼルが、ルーツ式スーパーチャージャーを使った「ユニフロー掃気方式」の鉄道用と自動車用の2ストロークディーゼルエンジンを相次いで発表、生産を開始する。

567系V型12気筒エンジンを2基搭載したEMDのディーゼル機関車であるE-ユニットとF-ユニットは、共に大ヒットとなり、アメリカ国内に留まらず多くの国の鉄道で採用された。それらは戦後も長く生産が続き、流線形の「ドッグノーズ」はアメリカ型機関車を代表する顔となった。

一方、バスの場合は、4ストロークに比べでコンパクトで高出力な点を生かし、デトロイトディーゼル・シリーズ71エンジンとトランスミッションをリアに横置き搭載し、後車軸とトランスミッションを車体に対して約45度に配置したプロペラシャフトで結ぶ、アングルドライブパッケージが考案された。この駆動方式を採用したリアエンジン車で1940年から生産が開始された「GMC トランジット」はバスの新時代を拓き、以降爆発的に普及、1969年まで生産が続けられた。

シリーズ71エンジンは、グレイハウンド黄金期のシーニクルーザー (V8-71) や金魚鉢、メトロ窓のあだ名を持つニュールックトランジット (V6-71) など、GMCのほとんどのバスや大型トラックに採用されたため、日本のファンにもよく知られる存在となった。

日本の民生産業は、「民生デイゼル」として1950年に独立改組していたが、性能向上の限界に来ていたクルップ式KDエンジンに代わり、今度はGMのライセンスによる、スーパーチャージャーと頭上排気弁(2バルブ、後4バルブ)によるユニフロー掃気の2ストロークディーゼル、「ユニフロー・スカベンジング・ディーゼルエンジン (Uniflow-scavenging Diesel-engine)」を採用、1955年にこの方式の頭文字をとったUD型を発表した(1953年の日産自動車の資本参加を受け民生デイゼルは1960年に日産ディーゼル工業に社名変更)。

UD型は3・4・5・6気筒の直列型、8・12気筒のV型ともモジュラー設計であり、エンジン型式には「UD4型」のように気筒数が入れられていた。やはり燃費の悪さという弱点があったが、4ストロークのPD型発売後も1974年まで同社のトラック・バスにはUD型エンジンが搭載され、「UD」は一時、日本での高速型2ストロークディーゼルの代名詞となった。UD型エンジンは日産ディーゼル車の「UDマーク」の由来となっており、全てのエンジンが4ストロークとなった今でも愛着を込めて用いられているほか、2006年から2007年にかけて日産自動車からボルボ・グループに親会社が変わった後の2010年にはUDトラックスと法人名にもなっている(なお、2014年を境に法人格が変わっている。当該項目も参照)。

戦前、戦後を通じ、一貫して2ストロークディーゼルエンジンを作り続けた日産ディーゼルであるが、国状を反映し、戦前はドイツ、戦後はアメリカの影響を強く受けていた。

なお、ユニフロー掃気方式とは本来は後述のクロス掃気方式やループ掃気方式に対する用語であるため、上記の頭上弁通常ピストン式の2ストロークディーゼルのみをユニフロー掃気方式と称するのは本来正しいものではない。単にユニフロー掃気を用いる2ストロークディーゼルという分類で言えば、前述の対向ピストン方式も吸排気の方向が一方向で掃気が確実になるという意味において、広義のユニフロー掃気方式に含まれる為である。

バルブレス式

ユニフロー掃気ディーゼルエンジンと同じく、掃気用ルーツブロアを持つ2ストロークディーゼルエンジンの中には、頭上弁を廃してシリンダー側面の排気ポート方式とし、クロス掃気もしくはループ掃気を行うバルブレス式2ストロークディーゼルエンジンとされたものがごく少数存在した。多くはデトロイトディーゼル・シリーズ53エンジン(頭上弁式ユニフローディーゼル)に対するシリーズ51エンジン(バルブレス式)のような、単純にコストダウンや生産性向上を目的にした設計変更に因るものであったが、中にはイギリスのクロスリーが鉄道向けエンジンとして開発したHST Vee8エンジン等のように、掃気を敢えてループ掃気として排気管内の強い排気パルスによる排気ガスの押し戻しを誘発させた上で、ターボチャージャーによる大過給を掛ける事で、ユニフロー掃気ディーゼルエンジンのターボ仕様以上の出力向上を狙ったものも存在した。クロスリーのバルブレス式エンジンによる過給方式はen:Exhaust pulse pressure chargingと呼ばれている。使用実績はアイルランド、オーストラリア、イギリスの各鉄道だが何れも信頼性の低さに悩まされ、アイルランドではより堅実なゼネラル・モーターズ製の機関に換装、イギリスでは搭載機関車のイギリス国鉄28形の早期廃車という形となった。

日本の軍用機関

戦前の大日本帝國では第一次世界大戦以降、欧米の2ストロークおよび4ストロークディーゼルエンジン技術を移入する形で船舶用ディーゼルエンジンの研究開発が行われた[36][37]。特に大日本帝國海軍では艦政本部が主導し、2ストロークディーゼル機関の研究および導入が非常に盛んに行われた。戦前型の潜水艦の多くに2ストローク複動型ディーゼルエンジンが搭載されていたが、2ストローク複動ディーゼルは高出力ではあるものの、騒音が大きく、排気圧力が低い為シュノーケルを用いた主機関での水中連続航行に不向きだった為、第二次世界大戦が始まると低出力であるが騒音が低めで燃費が良く、排気圧力が高いので主機での水中連続航行に適した4ストローク単動式へと移行していった[38]。

陸上車両では数としては少ないが戦後の陸上自衛隊の74式戦車、90式戦車のエンジンに2ストロークディーゼル機関が採用されている。ディーゼルエンジンは戦車の機関としてはガソリンエンジンに比べ、同一の排気量の場合の出力は低いが、燃料が引火しにくい為、燃料タンクに防弾処理を施さなくても安全性が高いという利点がある。

将来

将来のエンジンとして、ダイハツは、東京モーターショー(1999年、2003年)に「2ストロークユニフローディーゼルエンジン」を出品した。2003年(平成15年)発表の軽自動車用エンジンは、排気ガスの新長期規制をクリアした上で超低燃費であると伝えられていたが、その後、市販化などには至っていない[39]。

重油を燃料とするもの

大型機関

船舶用など、回転数が60 - 120rpm程度と極低速な大型機関では、毎回爆発である2ストロークのメリットは大きく、第2次世界大戦後の1950年代から、ユニフロー式の過給機付き2ストロークディーゼルが主流となっている。シリンダーライナー下部の掃気ポートから給気し、燃焼室上部の排気弁から排気するユニフロー方式である。スクリューの実用回転数に近い速度での低速回転に適合しており、船舶後退時のスクリュー逆回転に必須なエンジン回転方向切換に際しても、4ストローク機関より簡略に対応できることから、商船を主とした大型舶用エンジンの主流技術となっている。

ディーゼルエンジンは元々熱効率が高いが、船舶用の低速ディーゼルエンジンは理論上のディーゼルサイクルに近い燃焼サイクルが実現できる。効率を高めるためターボチャージャーやインタークーラーも装備されているのが一般的である。排気ガスエコノマイザを装備し、排熱の一部を回収、再利用する例も多い。これらの総合的なシステムによって、熱効率50%を超過する高効率なエンジンが実現されており、現在最も効率の良いエンジンの部類に入る。

またこの種のエンジンは、粗悪なC重油でも予備加熱、清浄によって使用可能で、この面でも経費を抑えることができる。反面、粗悪燃料使用にはクランクケースと燃焼室との構造的隔離が必須となり、エンジン全高が非常に高くなる。更には近年、排気ガス浄化の難しさが課題となっている。

舶用以外の分野では内燃力発電の機関としても利用されている。

始動はほとんどの場合、圧縮空気によって行われる。

建設機械

建設機械の杭打ち機のうち、ディーゼルハンマー(ディーゼルハンマとも)と呼ばれるものは、それ自体が巨大な2ストローク単気筒フリーピストンディーゼルエンジンとなっている。筒状の構造で、先端には杭に宛がわれるアンビル、筒内には上下動する槌(ハンマー)が内蔵されており、筒の側面に燃料ポンプと吸排気口が設けられている。内部の槌がピストン、アンビルの内側が燃焼室の役目をそれぞれ果たすようになっており、ディーゼルハンマーよりプリミティブな打撃形式であるモンケンが、打撃のたびに巻上機(クレーン)で槌を持ち上げて自然落下させるのに対して、ディーゼルハンマーは槌が落下する際に予めアンビルに燃料(重油)を流し込んでおくことで打撃と同時に爆発が発生、膨張行程により槌が最上位まで戻るため、連続的に燃料を供給し続けることでモンケンより効率的かつ高速な連続打撃を行う事が可能となる。ディーゼルハンマーは動力機関ほどの掃気効率が要求されないため、吸排気ポートも共用化されたごく単純なものとなっているが、騒音が大きく排気ガスも汚いことから、近年ではバイブロハンマー等のより静音・低振動の杭打機に取って代わられ、世界的にはまだ広く用いられているものの、日本の建設現場で目にすることは稀となっている。

2ストロークエンジンの吸排気方式による分類

要約

視点

ピストン制御式吸気弁

ピストンの上下により、吸気口が開閉する。ピストン自体が弁の役割を兼ねる。ピストンバルブ式とも呼ばれる。

リード式吸気弁

→詳細は「ディーゼルエンジン § 逆回転運転」、および「ガソリン直噴エンジン § 欠点」を参照

シリンダ内が負圧になると開くリード弁により吸気を行う。ピストン弁より多くの回転域に於いて良好な出力特性を示す。ピストン弁式のように混合気をクランクケースから排出しない。リードバルブ式とも呼ばれる。

通常のリードバルブ式2ストロークエンジンはポペットバルブを持つ4ストロークエンジンと異なり、逆回転が可能である。模型飛行機用ではプロペラのねじりがどちらでも使える。多くの初期の小型の船舶用2ストロークエンジンではシリンダ内が負圧になると開くポペットバルブが使用されており、その慣性質量の為、低回転域に於いてのみ逆回転が可能であった。

メッサーシュミットのKR200は前進用と後退用の2つのコンタクト・ブレーカーを切り替えて、エンジンを逆回転させることにより後進した。KR200はエンジンを一度停止した後、点火スイッチを通常よりも深く押し込む事で後退用の点火時期が選択されて逆回転が開始された。KR200には「ダイナスタート」と呼ばれる電動発電機(スターター・ジェネレータ)が搭載されており、セルモーターの回転を容易に逆転する事ができた[40]。

一方、リードバルブ式2ストロークエンジン搭載の日本の軽自動車では、点火時期の調整の不備からエンジンが逆回転したことによる事故があり、スズキ・アルトなどはこの事が遠因となり2ストロークエンジンの採用継続を諦めたとされている[41]。通常、点火時期は始動時には吸気系統への逆火を防ぐ目的で圧縮上死点より後で点火させる=点火時期を遅角させる事が一般的で、キックスターターやハンドクランクなど手動始動装置を装備した1950年代以前の車両の場合には、点火時期を手動調整できるものも存在した[42]。しかし、リードバルブ式2ストロークエンジンは始動時に点火時期を大きく遅らせすぎてしまうと、手動始動に失敗して圧縮圧力によるクランクの逆回転(キックバック、ケッチン)が起きた時、遅らせた点火時期がクランクが正回転している際の進角させた点火時期と類似した角度になってしまう場合があり、そのまま逆回転状態が継続する事態が発生した。自動車用エンジンやオートバイ用エンジンなどで逆回転が発生するとエンジン音が特に変化しないにもかかわらず、前進ギアで後退、後退ギアで前進してしまう為、大変危険であった[43]。

今日の2ストロークエンジンで用いられるCDIなどの電子式点火装置は、スターターによる回転力が不十分な場合など、エンジンがごく低回転の時には点火を行わないアンチ・キックバック機構が組み込まれることで、キックバックに起因する逆回転を可能な限り防ぐ措置が採られている[44]が、逆回転による始動が完全に成立してしまった場合のフェイルセーフまでは成されておらず、2017年現在でもスクーター[45]やオフロードバイク[46]などで操縦者の意図しない逆回転の事例が報告されている。

上記の事故事例のように、リードバルブ式2ストロークエンジンは点火時期が反転に近い角度まで狂った場合、セルモーターで通常の始動操作を行っても逆回転が起きてしまう可能性がある事が経験則から知られていたが、カナダのボンバルディア(現:ボンバルディア・レクリエーショナルプロダクツ)は、リードバルブ式2ストロークエンジンが比較的低い回転数で正回転中に、点火時期を逆回転用に切り替えることでエンジンを停止することなく逆回転への移行が可能となる事を突き止め、1990年に独自の逆回転システムの米国特許を取得[47]、スキードゥーブランドのスノーモービルでは停車中に後退スイッチを押す事で、エンジン回転が一旦エンジンストールに近い回転数まで落ちた後、そのまま逆回転へと移行して後退運転が可能となっている[48]。スノーモービルでは通常、後付けの後退ユニットを組み込む事で後退機能を手に入れる必要があるため、スキードゥーの「ロータックス・エレクトリック・リバース(RER)」システムは後退機能を安価に実装する事に貢献した。

ロータリー式吸気弁

→詳細は「ロータリーバルブ」を参照

クランクウェブロータリーバルブ式と、ロータリーディスクバルブ式の2つに分かれる。

クランクウェブロータリーバルブ式

クランクシャフトにあるクランクウェブの一部を切り欠いて吸気弁とする方式である。吸入方向はクランクケースリードバルブ式同様、クランク軸放射(ラジアル)方向である。

- 利点

- コンロッド大端部へ混合燃料が直接接触するため、潤滑油混合比を薄くすることが可能である (50:1)

- 開閉タイミングを任意に設定することが可能で、慣性による過充填が一番期待できる。

- 欠点

- 回転バランスを取ろうとすると一次圧縮比が低下してしまうことで、逆に一次圧縮比を維持しようとすると回転アンバランスで機関の振動が増えてしまう。

- 代表車種

- ピアジオ

- ベスパ125系 (1957 - 1978)、ベスパ150系 (1960 - 1975)、ベスパ90系 (1963 - 1999)、ベスパ180ラリー系 (1966 - 1977)、ベスパP系 (1976 - )、ベスパPK系 (1979 - 1998)

- 富士重工

- ラビット

- ピアジオ

ロータリーディスクバルブ式

専用の円盤弁を用いて吸気弁とする方式である。吸入方向はクランク軸同軸(アキシャル)方向である。

- 利点

- 開閉タイミングを任意に設定することが可能で、慣性による過充填が一番期待できる。

- 欠点

- キャブレターをクランクケースと同軸方向にセットしなければ吸気経路が延びてしまうことで、同軸方向にキャブレターをセットするとキャブレターがエンジンより横へ飛び出てしまうことから、キャブレターの設置場所に難がある。

- 代表車種

- ヤマハ

- メイト、YB125、YB50/90/-1

- スズキ

- RG400/500、K50/90/125、2サイクルバーディー50/90、バンバン90/125

- カワサキ

- KV75、KM90、AR125(リードバルブ併用)、KE125、A1/A7、KR250

- ヤマハ

クロス式掃気

クロスフロー掃気とも呼ばれる。掃気孔と排気孔が向かい合った形のもの。そのままでは掃気孔からの新気が素通りして排気孔へ逃げてしまうため、ピストン頂部を山形に盛り上げたり、掃気の流れを上向きにすることにより排気孔に逃げる新気を減らす工夫がなされる。それでもやはり燃焼室内を素通りする新気が多く、燃焼室上部に燃焼ガスが残りやすいという弱点のため現在ではあまり用いられない[49]。

ループ(反転)式掃気

→詳細は「ループ式掃気」および「トルク・インダクション」を参照

シニューレ式掃気(英: Schnuerle)とも呼ばれる。掃気孔を排気孔の正面から左右にずらした位置に配置することにより、掃気孔からの新気を一度シリンダ内面にぶつけたり、それぞれの掃気孔からの新気をぶつけるなどして反転させて燃焼ガスを追い出す方式である。

ループ掃気は掃気・排気孔の配置によってシニューレ式のほかに、掃気孔を排気孔の真下に配置しターンフローのように混合気を大きくシリンダー内を旋回させるMAN式(ループ式)、シリンダー内の片側半分に多数の掃気孔、もう半分に少数の排気孔を設けたクロスフロー方式の改良型ともいえるカーチス式[50]の二つが代表的で[51]、その他にも小型模型飛行機向けのエンジンではシニューレ式の掃気孔配置を若干変化させたスワール式やリバースループ式などがあるが[52]、今日ではシニューレ式が一般的である。高性能2輪車のエンジンでは掃気孔の面積を大きくするため、さらに一対の補助掃気孔を追加(5ポート方式)したり、排気孔の向かい側にも補助掃気孔を設けているもの(7ポート方式、ヤマハ発動機はトルク・インダクションと呼称)もある。

クロス式に比べて掃気性能は向上するが、シリンダ内のガスの流れが複雑になるためシリンダの温度が不均一になって、熱歪みが発生しやすくなるのが欠点である。

ループ式掃気を補助するため排気ポートを可変式(後述のパワーバルブシステム)としたり、排気管の一部を大きく膨らませたチャンバー構造として、排気ポート側に吹き抜けた新気をシリンダー内に押し戻す反射波を発生させる事も行われている。

ユニフロー(単流)式掃気

→詳細は「ユニフロー掃気ディーゼルエンジン」および「スプリット・シングル (内燃機関)」を参照

ユニフロー掃気とは、新気(空気もしくは混合気)をシリンダーの根元から吸気しながら、シリンダ先端から燃焼ガスを排気することで、掃気を反転せず、一方向にしたものである。ユニフロー式にもいくつか種類があるが、頭上排気弁とシリンダ下部の掃気ポートを併用することでユニフローを実現した型が唯一生産中であり、大型船舶などの低速ディーゼルエンジンに使用される。ユニフロー掃気では新気と燃焼ガスが混ざりにくく、掃気効率が高くなる。掃気孔を等間隔で大きく取ることができ、シリンダの温度分布を均一にできることから熱歪みが発生しにくくなる。ロングストロークにするほど、これらの利点が生かせ、高効率エンジンを実現できる。

頭上弁式ユニフロー掃気2ストロークはディーゼルエンジンだけで実用化されており、大型舶用ディーゼルは単体の熱機関で最高の熱効率50%を誇っている。また過給機による掃気となっておりガソリンエンジンのようなクランクケース圧縮は行われたことがない。

ガソリンエンジンにおいては高価な過給機と頭上排気弁が必要なユニフロー掃気2ストロークエンジンは実用化しなかった。ガソリン機関では簡素な構造で低コスト化することが2ストローク機関の目的とされ、安価なクランクケース圧縮によるループフロー掃気やクロスフロー掃気が量産され発達した。

一方ガソリンエンジンでは1910年代から1970年にかけて細々とスプリット・シングルが作られたが、リードバルブや排気干渉を利用して改善されたループフロー掃気やクロスフロー掃気にも劣る性能になったため既に廃れている。

対向ピストンエンジンや、これを燃焼室のある真ん中から折り曲げた形のスプリット・シングルエンジンをユニフロー掃気に含めることもあるが、合理性がないため廃れた。これらは掃気効率の良さを残してはいるものの、一対のシリンダを一方向に掃気することで、かえって2つのシリンダの掃気状態と温度分布を逆に傾ける。すなわちピストンの動作方向まで考えると片方のシリンダの掃気方向が必ず逆になり、ユニフローとは言えなくなる。燃焼室形状と温度の偏りは最適に程遠く、熱効率も信頼性も低下する。2つのシリンダで1つの掃気と1つの燃焼室を共有する意図が2つのシリンダを別々に設計・製造、冷却・潤滑せざるを得なくし、コストパフォーマンスも低下する。

パワーバルブシステム

大半の近代における2ストロークエンジンはパワーバルブシステムを採用している。排気デバイスとも呼ばれ、通常は排気口をふさいでいるが、作動時には1もしくは2の排気口がタイミングにあわせて開く。排気口の開度を大きくとることが出来る。

段付ピストンエンジン

段付ピストンエンジン(ステップドピストンエンジン)は燃焼室において圧縮比を高める為にピストン上面に段をつけたものである。ピストンの重量は段をつける事により20 %重くなり、慣性質量が増加する。利点はピストンの潤滑が容易になり、4ストロークエンジン同様、平軸受けが使用できる事である。特許はBernard Hooper Engineering Ltd (BHE) が2005年に取得した[53]。

注釈

関連項目

Wikiwand in your browser!

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.