合成ダイヤモンド

人工的に作製したダイヤモンド ウィキペディアから

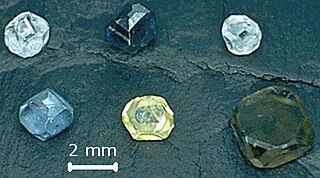

合成ダイヤモンド(ごうせいダイヤモンド、英: synthetic diamond)または人工ダイヤモンド(じんこうダイヤモンド、英: artificial diamond)は、地球内部で生成される天然ダイヤモンドに対して、科学技術により人工的に作製したものである。主に高温高圧合成(HPHT)法や化学気相蒸着(CVD)法により合成される。研究所製造ダイヤモンド(英: lab-grown diamond)という呼び名もある[1]。

1879年から1928年にかけて、合成が試みられたが、全て失敗している。1940年代には、アメリカ合衆国、スウェーデン、そしてソビエト連邦がCVD法とHPHT法を用いた合成を体系的に研究し始め、1953年頃に最初の再現可能な合成方法を発表した。現在はこの2つの方法で主に合成されている。CVD法、HPHT法以外では、1990年代後半に炭素元素を含む爆薬を使用し、爆轟(デトネーション)によるナノダイヤモンド合成法が開発された。さらに高出力の超音波を用いてグラファイトを処理するキャビテーション法もあるが、未だ商業的には利用されていない。

特性は合成方法により異なり、硬さや熱・電気伝導性、電子移動度が天然のものよりも優れる特性を有する。このため研磨材、切削工具、ヒートシンク(放熱板)などに広く使われる。また、発電所の高電圧開閉器、高周波電界効果トランジスタと発光ダイオードとしての利用が進められている。

HPHT法やCVD法で合成されたものは宝石としても利用される。天然ダイヤモンドの取引会社にとっては、重大な関心事であり、天然のものと区別するために、分光装置を開発するなど様々な対策が施されている。

歴史

要約

視点

合成の試み

1797年にダイヤモンドは炭素のみで構成されていることが発見されると、科学者らは安価な炭素材料を用いての合成を試みた。1879年にジェームス・バランタイン・ハネイが初めて合成の成功を主張し[2]、1893年にアンリ・モアッサンも続いて合成したと主張した。彼らの方法は、炭素を含む鉄製のるつぼに木炭を3,500℃まで加熱し合成させる方法であった。ハネイは炎熱管を用いたが、モアッサンは新しく改良したアーク炉を使用した[3]。溶融した鉄は水に浸すと急激に冷やされ、恐らくその鉄が凝固した際に発生した体積の収縮が、グラファイト(黒鉛)の変化に十分な高圧力を発生させたのではないかと考えられた。モアッサンは1890年代に研究論文を発表している[4]が、当時の実験を再現しても温度や圧力が足らず、モアッサンが行った実験と同等の結果は得られないとされており、同じ作業を延々と繰り返され根が尽きた助手が実験の切り上げを決断するように天然のものの粒を混ぜたのではないか、という説が存在する[5]。

多くの科学者がモアッサンの実験を再現しようと試みた。ウィリアム・クルックス卿が1909年に成功し[6]、またオットー・ルフが1917年に合成したものが直径7mmまでに成長したと報告したが[7]、後にそれを撤回している[8]。マクファーソン大学のウィラード・ハーシー博士はモアッサンとルフの実験を再現し合成させた[9][10]。その試料はアメリカ・カンザス州のマクファーソン博物館に展示している[11]。しかし他の実験者は、3人の実験方法を試しても合成することが出来なかった[12][13]。

最も信頼のおける再現実験は、蒸気タービンを発明したことで知られる技術者のチャールズ・アルジャーノン・パーソンズ卿によって行われた。彼は40年の歳月と財産の大部分を費やし、ハネイとモアッサンの実験の追試のみならず、彼独自の手法にも挑み続けた[14]。パーソンズ卿は綿密な研究手法と方法論的な記録の管理で知られており、彼が作成した全ての試料は、さらなる分析のために保存されていた[15]。彼は多数の論文を書いており、その一部は高温高圧合成法を用いて小さなダイヤモンドの合成に成功したと主張するものであった[16]。しかし1928年には、モアッサンやパーソンらの成果を含め、ダイヤモンドの合成はいまだ達成されていないとした C.H.デッシュ博士の論文の出版を認めている[17]。デッシュは、その時点までに報告されていた合成ダイヤモンドの多くはおそらく合成スピネルであろう、と示唆した[12]。

GEダイヤモンド計画

1941年に合成のさらなる改良を目指して、ゼネラル・エレクトリック(GE)社、ノートン社、カーボランダム社の3社合同で研究を始めた。彼らは数秒間の3.5GPaの圧力下で3,000℃まで炭素を加熱させることに成功したが、その後の第二次世界大戦により計画を中断せざるを得なくなった。1951年にニューヨーク州のスケネクタディ研究所で再開し、トレイシー・ホール率いる高圧合成ダイヤモンド研究チームが結成された[18]。この研究所のダイヤモンドアンビルセルが、1946年にノーベル物理学賞を受賞したパーシー・ブリッジマンによって設計・改善された。GEは炭化タングステン製アンビルを用いて、カトリナイトの容器に入れた試料に圧力をかける方法を使用し、偶然にもその方法で合成されたが再現性は得られなかった[19]。後にそれは結晶核として用いられた天然ダイヤモンドと判明した[20]。

1954年12月16日に、ホールはベルトプレス型アンビルを用いて最初の商業的な合成に成功し、1955年2月15日に公表された。このアンビル内では温度2000℃以上、圧力10GPa以上の状態を作り出すことができ[21]、溶融したニッケル・コバルト・鉄で溶解したグラファイトを葉ろう石の容器に入れ使用する。融解した金属は"触媒"のような役割を果たし、グラファイトを溶かすだけでなく、ダイヤモンドへ変化させる速度を上げている。彼が合成したものは最大でも直径0.15mmで、それはあまりにもサイズが小さく宝石としては不完全なものであったが、工業用研磨材として利用できた。ホールの同僚たちも合成することに成功し、研究結果を科学専門誌ネイチャーに掲載した[22][23]。ホールは再現・証明可能な合成を行い、また十分な裏付けのある合成過程を創出した人物となった[20][24]。彼は1955年にGEを退社、3年後新しく合成用アンビルを開発し、これまでの研究成果を讃えられアメリカ化学会賞を受賞している[25]。

その後の研究開発

前述のGE社の他に、1953年2月16日にスウェーデンの大手電気機器メーカーASEA社も独自に完成した。1949年に" QUINTUS "というコードネームで呼ばれた極秘ダイヤモンド合成プロジェクトとして、5人の科学者と技術者を雇い研究に着手した。彼らは大きな分割球装置を使用し、装置内の圧力を1時間にわたり8.4GPaに維持することに成功した[18][26]。しかし宝石としてはサイズも質も劣る非常に小さなダイヤモンドしか生成できず、1980年代まで研究結果の報告を行わなかった[27]。1980年代において新たな競争相手が現れた。それは韓国のイルジン・ダイヤモンドという会社で、数百社の中国企業もそれに続いた。しかし、この会社は元GEの韓国人社員によるGE社の企業秘密を不正流用した開発技術による合成だったと言われている[28][29]。

1970年にGE社は、宝石と同等の質をもつものを最初に開発し、1971年にこの研究結果を発表した。方法としては、葉ろう石の筒型容器の両端にダイヤモンド粒子を種付けし、グラファイトを容器の中心に、またニッケルを用いた金属溶媒をグラファイトとダイヤの種晶を植え付けた容器の端との間に設置した。この容器を加熱し、さらに5.5GPaまで加圧した。結晶は容器の中心から両端に向けて析出し、時間の経過とともに結晶もより長く成長した。当初は一週間かけて実験を行っても、宝石として価値のあるのは大きさ約5mm、質量1カラット(0.2g)のダイヤモンドしか生成せず、合成条件は可能な限り安定にしなければならなかった。そのため、目的の結晶の形に遥かに制御しやすくするよう、原料であるグラファイトはダイヤモンド粒子に変更された[23]。

初期の宝飾用は、不純物として窒素が含まれるため、常に黄色や褐色を呈していた。窒素を除去し、アルミニウムやチタンを加えると無色透明になり、ホウ素では青色を示した[30]。

GE社が作製したものと天然のものとは化学的に同一であるが、物理的性質は異なっていた。無色のダイヤに短波長の紫外線を照射すると、蛍光と燐光を発生するが、比較的長波長の紫外線ではこれらの現象は起こりにくい。希少で天然の青色ダイヤもこのような特性を示す。天然のものと違い、GE社が合成したものにX線を向けると、濃黄色の蛍光を発した[31]。デビアス社ダイヤモンド研究所で、高温高圧法で6週間合成し続けて高品質の25カラット(5.0g)のものの合成に成功した。しかし、経済的な理由も考慮して、1.0 - 1.5カラット(200 - 300mg)の大きさが最良であると結論づけた[32]。

1950年代、旧ソ連とイギリスは800℃の比較的低い温度で炭化水素ガスの熱分解による合成の研究を開始した。この低温度による合成方法は化学気相蒸着(CVD)法という。1953年のウィリアム・G・エバーソールによれば、ダイヤモンド基板上にダイヤの蒸着した膜が生成すると報告しているが、1962年まで研究結果が発表されなかった[33]。しかし、1968年にアンガスとその同僚らが[34]、1970年にもデリャーギンとフェドセーエフが独自にダイヤモンド膜の合成に成功した[35]。エバーソールとアンガスは高価で単結晶の大きなダイヤモンドを基板として使用したが、デリャーギンらはケイ素や金属の基板上で生成している。1980年代はデリャーギンらの研究成果により、いかに安価なダイヤモンド膜を堆積させるか、研究開発が急速に進められた[36]。

合成方法

要約

視点

幾つかの方法が挙げられる。初期の方法では高温高圧法(High Pressure and High Temperature, HPHT)が用いられ、低予算で合成できるため、現在でも広く使用されている。HPHT法は1500℃で5GPaの高圧力を発生させるのに数百トンの力を必要とする。その次は化学気相蒸着法(Chemical Vapor Deposition, CVD)による合成で、基板上に形成するため、炭素をプラズマ状態に変化させ炭素原子を堆積させる方法である。また爆轟(デトネーション)による生成、超音波処理による方法も存在する[37][38][39]。

高温高圧合成法

合成に必要な圧力と温度を供給するために、主に3種類の高圧装置が用いられている。それはベルト型、キューブ型、そして分割球型である。

ベルト型は元来、GE社のトレーシー・ホールによって開発された装置である。装置内に試料の入った筒状セルが設置され、上下アンビルから油圧で圧力が加えられる。「ベルト」といわれる線材によりセルに巻き、あらかじめ圧力を加える。2つのアンビルは電極の役割を果たし、セルの内蔵ヒーターに電流を流し、高温高圧の状態を生み出すことができる[40]。今日においても、ベルト型が使用され、初期の装置よりも巨大な圧力装置が製造されている[41]。

キュービック型圧力装置は、6つのアンビルを用い立方体型のセルの6面全てに圧力をかけるマルチアンビル装置である[42]。最初のマルチアンビルは正四面体構造の圧力装置で、圧力が四面体のセルに集中するように、4つのアンビルを使用していた[43]。その後すぐに、その装置を利用してセル内容積を増加させるためキュービック型圧力装置が作られた。装置の大きさはベルト型よりもキュービック型が小さいが、ダイヤモンドを合成するのに適した圧力と温度に達する時間が速いのがキュービック型である。しかしながら、キュービック型装置は一般的には簡単に大きな容積を確保できない。よりアンビルが大きくなれば、加圧できる空間も広くなるが、同じ圧力を掛けるためには、プレスする力も強くしなければならない。そのためには、正十二面体のような面の多い正多面体上に配置したより多くのアンビルにより、圧力をかけられる空間の体積に対する表面積の比を小さくすればよい。しかし、このような装置はあまりにも複雑で、開発することは非常に困難である[42]。

そして分割球装置(BARS装置)がベルト型とキュービック型装置より最もコンパクトで、効率よく、さらに経済的にもダイヤモンドを合成できる。この装置の中心には、容積約2cm3のセラミックス製の小さな円筒容器が配置されている。この合成容器を葉ろう石等の立方体の圧力伝達物質の中に入れ、さらに炭化タングステン等の超硬合金製の内部アンビルで、そしてそれを最も外側にある8つの鋼鉄製外部アンビルにより加圧する[44]。直径1mのチャンバー内に固定され、この中に油が満たされ、反応容器に熱と圧力を同時に加えていく。同軸グラファイト加熱装置により合成容器を熱し、温度を熱電対により計測する[45]。

化学気相蒸着法

炭化水素の混合気体による化学気相蒸着(CVD:chemical vapor deposition)を用いるもの。1980年代初頭、この方法は世界中の科学機関により研究対象にされ、容易で順応性の高いCVD装置は研究機関の間では人気がある。利点としては、様々な種類の基板上で広範囲にダイヤを成長させることができる点と、化学的な不純物の種類と量を細かく制御でき、それにより特性を自由に変化させたダイヤモンドの合成が可能な点である。大量生産には、前節の高温高圧法がより適しているが、高圧力環境を必要とせず、一般的に27kPa未満でダイヤモンドの成長が行われる[37][46]。

CVD法では、合成基板の前処理と、チャンバー内の混合気体の種類とその比率が重要である。まず基板は、合成に適した材料とその結晶方位を選択しなければならない。基板の合成面をダイヤモンド粉末で傷付け処理を施し、ダイヤモンド成長に最適な基板表面温度(約800℃)を設定する。次に、合成ガスはメタンなどの炭素を含む気体と水素(メタンと水素の割合は1対99)を必要とする。非ダイヤモンド炭素をエッチングにより選択的に除去するため、水素は不可欠である。そして混合ガスはマイクロ波、熱フィラメント、アーク放電、電子ビームなどの方法で化学的に活性なラジカルへ励起させる。

注意点としては、プラズマ状態の気体によりチャンバー内の物質がエッチングされ、成長中のダイヤモンド内に取り込まれる点で、とくに気相合成ダイヤモンドには、装置に取り付けている透明の石英窓由来のケイ素が不純物として混入することがある[47]。防止するには石英窓のない装置で合成するか、窓から基板を遠ざければよい。また、チャンバー内に非常に低濃度であってもホウ素を含む物質が存在すると、純粋なダイヤモンド合成には適さない[37][46][48]。

デトネーションによる爆発合成

金属製のチャンバー内で炭素を含む爆発物による合成により直径5nmのダイヤモンド結晶が生成できる。この様に合成したものは「デトネーションナノダイヤモンド」と呼ばれる。爆発の間、爆薬の炭素からダイヤモンドへと変換可能な高い圧力と温度が発生する。水中に沈めると、爆発合成後のチャンバーは急冷され、生成されたばかりのダイヤモンドがより安定した相であるグラファイトに変化するのを抑制できる[49]。この他に、グラファイト粉末を満たした金属管をチャンバー内にセットし、爆発により高い圧力と温度により生成する方法もある[50]。生成した物質にはグラファイトや非ダイヤモンド炭素が多く付着しているため、約250℃の熱硝酸で1日間それらを溶解させる[38]。このナノダイヤモンド粉末は研磨材等として利用される。主に中国、ロシア、ベラルーシで生産され、2000年代初めまでに大規模に市場で取引され始めた[51]。

超音波キャビテーション法

超音波によるキャビテーションを行うことで、標準状態下の有機溶媒中で分散したグラファイトからマイクロメートル(μm)サイズのものの合成が可能である。生産収率は、初めのグラファイトの質量の約10%しかない。またこの方法では、高温高圧法によりも非常に結晶性の悪いものが生成される。比較的簡素な設備と合成手順で生成可能であるが、2か所の研究機関からの報告のみで、2009年現在でも産業用の利用はない。グラファイト粉末の前処理、超音波の強さ、合成時間、溶媒などの多くのパラメータは未だ最適化されていない。そして生産効率の向上と生産コストの課題も残されたままである[39][52]。

特性

要約

視点

一般的には結晶構造の欠陥により決定づけられ、純粋または高い結晶完全性をもつものは濁りが無く透明であるが、硬度や光の分散、化学的安定性は一般に取引されているものと変わりがない。高い熱伝導率を有するものは産業的にも重要である。全て光の分散能力は高いが、合成方法の違いによりその他の特性も異なる[53]。

結晶性

一つの単結晶か、またより小さい結晶の集合体である多結晶で構成されているが、無色透明で単結晶のものは宝石として利用され、多結晶のものは多数の小粒子で成り、裸眼でも光の強い吸収と散乱が確認でき、宝石には向かない。これらは構成している結晶の粒子平均サイズで表わし、数nmから数百μmの範囲に広がり、それぞれナノ結晶ダイヤモンド、マイクロ結晶ダイヤモンドといわれ[54]、採掘道具や切削用具などに利用される。

硬度

ダイヤモンドは最も硬い物質であることが知られている[55]が、「硬度」は、ある物質で引っ掻いた時の傷付きにくさを最も軟らかい数値の「1」から「10」までの鉱物を定義したモース硬度のことであり、ダイヤモンドのモース硬度は最も硬い「10」である[56]。合成ダイヤモンドの硬度は、純度、結晶完全性、結晶方位に依存する。欠陥がなく結晶がより完全に近い程、また立方体型のダイヤモンド格子の対角線に沿った[111]方向の結晶面が硬い[57]。CVD法により合成したナノ結晶ダイヤモンドは、単結晶ダイヤモンドの30% - 75%の硬度を持ち、特殊な方法で硬度を調節することも可能である。高温高圧法により生成したナノダイヤモンド(ハイパーダイヤモンド)は、全ての天然ダイヤモンドよりも硬いことが知られている[55][58][59]。

不純物の存在

全て少なからず炭素以外の原子を含んでいるが、含まれる不純物は除去されるべきであるが、これが何らかの特性を決定づけている。例えば、純粋なものは電気絶縁体であるが、ホウ素をドープすると電気伝導性を示し、電子工学分野での応用が期待できる[60]。窒素が含まれると、格子転位(結晶構造内に起こる欠陥)の移動を妨げ、格子に圧縮応力が加わるため、硬度と靱性が増す[61]。

熱伝導性

大抵の電気絶縁体と異なり、純粋なダイヤモンドは結晶内の強い共有結合により熱伝導に優れ、それはあらゆる固体物質の中で最も大きい。また99.9%の質量数12の炭素(12C)で構成される単結晶の合成ダイヤモンドは全物質中で最大の熱伝導率を有し、室温での値は30 W/cm・Kで、銅の7.5倍である。しかし天然ダイヤモンドの熱伝導率は合成ダイヤモンドのそれより1.1%減少する。それは、天然ダイヤには13Cが含まれ、格子内の異質物としてふるまうからである[62]。

この高い熱伝導性を用いて、宝石商と宝石学者らは熱電極プローブで模倣品との鑑別をしている。先端に高純度の銅を取り付けたプローブは、1組2本の電池可動サーミスタで成り立つ。一方のサーミスタは熱を発生させ、他方は温度を測定している。ダイヤモンドを例に挙げると、それはプローブ先端からの熱エネルギーを瞬時に伝え、もう一つのプローブで内部の温度変化を計測する。この試験に要する時間はわずか2、3秒である[63]。

利用

要約

視点

工作機械・切削道具

ほとんどの産業利用は長らく、「硬さ」に関係していた。工作機械や切削道具の理想的な材料として利用されている。前述の通り、全ての物質で最も硬いことから、あらゆる物(ダイヤモンド自身も)を研磨、切断、摩減させる。例えば、ドリルの刃、のこぎり、精密研磨用の砥石に粉末が使用され、最も一般的な利用方法となっている[64]。しかしこれらの道具は高温になる作業にはむかない。例えば、高速で鉄合金を加工する場合、摩擦により生じる熱で炭素が鉄に溶解しやすくなるため、これらの道具は他のものよりも非常に摩耗しやすいからである[65]。

切削道具においては、切断部分の表面上に焼結した金属(コバルト等)にダイヤモンドの微粒子を分散しているものが多い。このダイヤは産業界で主に多結晶ダイヤモンド(Polycrystalline diamond, PCD)と言われている。PCDは切削工具以外にも採掘用機械にも使用される。以前は金属にCVDダイヤモンドをコーティングした工具が作製されたが、現在はPCD工具に取って代わるほど期待されていない[66]。

放熱器

金属のような高い熱伝導率を有する物質は、たいてい電気伝導性を持つ。純粋な合成ダイヤモンドも熱伝導率が大きいが、電気はわずかしか通さない。このダイヤモンドの性質は電子産業にとって非常に貴重で、高出力のレーザーダイオードやトランジスタ用のヒートシンクに利用されている[67]。効率的な熱の拡散は素子の寿命を伸ばすので、多少高価ではあるが効率的なダイヤモンド放熱器を使用することは、寿命が尽きた素子の入れ換えに要する高価なコストに見合う。半導体技術にも、合成ダイヤモンド製の放熱板が利用され、オーバーヒートによるシリコンと半導体物質に受ける損傷を防いでいる[68]。ナノダイヤモンドを使用した熱伝導グリスも商品化されている。

光学的利用

硬く、化学不活性でまた熱伝導率が高く、熱膨張率は小さいため、赤外線とマイクロ波放射に用いられる透過窓に非常に適しており、高出力CO2レーザー[69]とジャイロトロンの放射窓に使われるセレン化亜鉛に代替するものとして注目されている。これらの窓は直径の大きな(ジャイロトロン用は約10cmの)円盤状で、光の吸収を減少させるために厚さを薄くしている。これはCVD法のみでしか作製できない[70][71]。

高温高圧法と化学気相蒸着法の進歩により、単結晶の純度と結晶構造の完全性の向上がみられ、回折格子やシンクロトロンのような高出力の光源の透過窓に用いられるケイ素に代わるものとして十分である[72][73]。また電気・磁気特性の測定用機械として透明なダイヤモンドアンビルを製造するために、CVD法と高温高圧法両方とも使用されている[74]。

半導体

ホウ素とリン等をドープできるため、半導体として使用できる[75]。これら元素は炭素と比較して、価電子が1つ多いないし1つ少なく、p-型またはn-型半導体に変化させる。連続的にホウ素とリンをドープしpn接合により作製し、波長235nmの紫外線を発生するLEDを作り上げたと報告されている[76]。ドープ後の他の特性としては、電子移動度が高いことが挙げられる。CVD法で合成した単結晶の電子移動度は4500cm2/(V・s)に達し、高周波用の電界効果トランジスタとしての応用が期待できる[77]。バンドギャップが5.5eVと大きいため、優れた誘電体を与える。高い機械的強度と組み合わせて、これらの性質が発電所の高電圧用開閉器の試作品に使われている[78]。

合成ダイヤモンドのトランジスタは研究所内で作られてきた。これらはシリコン製よりも遥かに高い温度で作動でき、光や熱また化学的変化の耐性を持つ。ダイヤモンドのトランジスタはまだエレクトロニクス産業においては見るべき成功を収めていないが、非常に高電圧で非酸化の状態を嫌う環境での使用に期待されている[79][80]。

既に放射線検出器として使用されている。これは放射線に対して強化され、バンドギャップも高い。また安定した酸化物が不足しているため、他の大部分の半導体と区別できる。これらの特性を利用して、SLAC国立加速器研究所のBaBer検出器[81]やBOLD(Blind to the Optical Light Detectors)と呼ばれる太陽光ブラインド紫外線検出器に用いられている[82][83]。

導電性CVDダイヤモンドは、様々な分野で活躍している[84]。光化学では、CVDで合成した多結晶ダイヤモンドの表面にDNAを共有結合により結合させる開発がなされている。検出対象となる生体分子とDNAとの相互作用によりダイヤモンドの電気伝導性が変化することにより、様々な生体物質を検出することが可能になる[85]。また通常発見できない酸化還元反応を検出し、時に水中の有機汚染物を酸化還元により分解できる。また丈夫で、化学的にも安定なため、電極として有機物を含む排水処理[86]や強力な酸化物の生産に使用されている[87]。

宝石

宝石として使用されるものには高温高圧法[32]やCVD法[88]による合成でも作製される。これらは窒素の不純物により黄色に、ホウ素により青色に呈したのが多いが、無色透明に近いものも合成されている[30]。合成後に電子線や中性子線などの放射線を照射することによりピンクや緑色などにすることも可能である[89]。幾つかの企業は頭髪からダイヤモンドの合成や遺灰からダイヤモンドの合成を試みている[90]。

宝石と同等の価値をもつものは化学的、物理的、光学的にも天然と同一またはそれ以上の性質を有する。合成宝石の台頭により、取引企業は市場を守るために、様々な対策を講じており、赤外線や紫外線、X線によるスペクトル分析で天然かが識別できる。デビアスが開発した分析装置では、蛍光紫外線を用いて含まれる窒素、ニッケルや他の金属の不純物を検出できる[91]。

天然ダイヤモンドを取扱う業界にとって、合成ダイヤモンドの宝石市場への進出は脅威になりつつある。製造企業の一部は天然ダイヤモンドとの判別に協力しており、フロリダ州に本社を置くジェムシス社ではすべての宝石にシリアルナンバーをレーザーで刻んでいる[88]。公式サイトには、シリアルナンバー付きの宝石が紹介され、これらには"Gemesis created "とシリアルナンバーの前に"LG(Laboratory grown)"という文字を付け加えている[92]。

2012年3月現在、ジェムシス社は自社が開発した無色や黄色の1.0 - 1.5カラットのものを販売し、合成ダイヤモンドアクセサリーは、天然のものよりも低価格でウェブサイトで一般向けに販売している[93][94]。

2018年5月29日、デビアスは、合成ダイヤモンドを「Lightbox」というブランドで販売することを発表した[95]。価格は200米ドルから800米ドルを予定しており、天然ダイヤモンドよりも安価なことをセールスポイントとしている。製法はCVD法で[96]、製品は無色透明のほか、ピンクやブルーの製品も提供予定。

2018年10月1日、京都の宝飾メーカー今与が「SHINCA」というブランド名で合成ダイヤモンドの販売を開始した[97][98]。

合成ダイヤモンドは、天然のダイヤモンドより安く提供される事が多い。また、紛争や搾取によって得られたダイヤモンドではないという安心感を顧客に与える事ができる[1][99]。

脚注

参考文献

関連項目

外部リンク

Wikiwand - on

Seamless Wikipedia browsing. On steroids.