Manufactura

actividade industrial que produce bens para a venda mediante man de obra e máquinas From Wikipedia, the free encyclopedia

Manufactura (do latín manus 'man' e factura 'feitura') ou fabricación é a creación ou produción de bens coa axuda de man de obra, maquinarias, ferramentas procesos químicos ou biolóxicos. É a esencia do sector secundario da economía.[1] O termo pode referirse a unha serie de actividades humanas, dende a artesanía ata alta tecnoloxía, pero aplícase máis comunmente ao deseño industrial , na que as materias primas do sector primario se transforman en produtos acabados a grande escala. Estes produtos pódense vender a outros fabricantes para a produción doutros produtos máis complexos (como aeronaves, electrodomésticos, mobles, equipos deportivos ou automóbiles), ou distribuído a través da industria terciaria a usuarios finais e consumidores (normalmente a través de grosistas (comerciantes por xunto), que á súa vez venden a vendedores polo miúdo, quen á súa vez os venden a clientes individuais).

A enxeñaría de manufactura é o campo da enxeñería que deseña e optimiza o proceso de fabricación, ou os pasos polos que as materias primas se transforman nun produto final.[2] O proceso de fabricación comeza co deseño do produto e a especificación dos materiais. Estes materiais son entón modificados a través da fabricación para converterse no produto desexado. Tamén involucra procesos de elaboración de produtos semimanufacturados.

A fabricación moderna inclúe todos os procesos intermedios implicados na produción e integración dos compoñentes dun produto. Algunhas industrias, como os fabricantes de semicondutores e aceiro, usan no seu lugar o termo fabricación.

O sector manufacturero está estreitamente relacionado coas industrias da enxeñaría e do deseño industrial.

Variedades do termo manufactura

Inicialmente a manufactura significa unha etapa do desenvolvemento do capitalismo na que a produción era a man, é dicir, produción dos obxectos sen intervención das máquinas; nesta forma de produción a diferenza do taller artesanal, o obxecto non é producido por unha soa persoa, senón por un grupo delas, cada unha das cales executa unha ou outra operación, o que conduce a un rápido incremento da produtividade do traballo, en comparación co artesán.

O termo pode referirse a unha variedade enorme da actividade humana, da artesanía á alta tecnoloxía, pero é máis comunmente aplicado á produción industrial, na cal as materias primas son transformadas en bens terminados a grande escala e coa utilización de máquinas e fontes de enerxía máis aló do simple traballo do home.

No Antigo Réxime, a denominación manufactura, e especificamente as manufacturas reais, opoñíase na práctica tanto ás instalacións propias dos talleres gremiais como ás primeiras fábricas (que foron o ámbito onde se desenvolveu a revolución industrial).

A manufactura no sentido de fabricación prodúcese baixo todos os tipos de sistemas económicos, e é unha actividade tan propia do ser humano que o define como especie, sendo os restos de cultura material do Paleolítico, os primeiros testemuños da presenza humana sobre a terra, ao ser máis resistentes incluso que os restos anatómicos.

No sistema económico capitalista, a fabricación diríxese, a través do mercado libre e a libre empresa, cara á fabricación en serie de produtos para a venda a un mercado masivo de consumidores (sociedade de consumo). Nos países do denominado socialismo real, que pretendían a construción dun modo de produción socialista, a fabricación estaba dirixida por unha axencia estatal (planificación), e privilexiábase a industria pesada sobre a de bens de consumo. Nas economías modernas, a fabricación discorre baixo algún grao de regulación gobernamental.

A fabricación moderna inclúe todos os procesos intermedios requiridos para a produción e a integración dos compoñentes dun produto. O sector industrial está estreitamente relacionado coa enxeñería e o deseño industrial.

O proceso pode ser manual (orixe do termo) ou coa utilización de máquinas. Aínda que a produción artesanal formou parte da humanidade desde fai moito tempo (desde a Idade Media), pénsase que a manufactura moderna xorde ao redor de 1780 coa revolución industrial británica, expandíndose a partir de entón a toda a Europa continental, logo a Norteamérica e finalmente ao resto do mundo. Para obter maior volume de produción é aplicada a técnica da división do traballo, onde cada traballador executa só unha pequena porción da tarefa. Así, especialízase e economiza movementos, o que vai repercutir nunha maior velocidade de produción.

A fabricación prodúcese baixo todos os tipos de sistemas económicos. Nunha economía capitalista, a fabricación diríxese polo xeral cara á fabricación en serie de produtos para a venda a consumidores cunha ganancia. Nunha economía colectivista, a fabricación está frecuentemente dirixida por unha axencia estatal. Nas economías modernas, a fabricación discorre baixo algún grao de regulación gobernamental.

A manufactura converteuse nunha porción inmensa da economía do mundo moderno. Segundo algúns economistas, a fabricación é un sector que produce riqueza nunha economía, mentres que o sector servizos tende a ser o consumo da riqueza [3][4]

Historia e desenvolvemento

Prehistoria e historia antiga

- Véxase tamén: Industria lítica.

Os antepasados humanos han fabricado obxectos con pedra e outras ferramentas desde moito antes da aparición do Homo sapiens fai aproximadamente 200.000 anos.[5] Os primeiros métodos de fabricación de ferramentas de pedra, coñecida como a "industria" olduvaiense, remóntase a fai polo menos 2,3 millóns de anos,[6] coas primeiras probas directas do uso de ferramentas que se atopan na Etiopía no Gran Val do Rift, que se remonta a fai 2,5 millóns de anos.[7] Para fabricar unha ferramenta de pedra, un "núcleo" de pedra dura con propiedades específicas de descamación (como o sílex) foi golpeado cun percusor. Esta descamación producia bordos afiados que se podían utilizar como ferramentas, principalmente en forma de chopper ou rascador.[8] Estas ferramentas axudaron en gran medida aos primeiros humanos no seu estilo de vida cazadora-recolledora para formar outras ferramentas a partir de materiais máis brandos como o óso e a madeira.[9] No Paleolítico medio, fai aproximadamente 300 000 anos, viuse a introdución da técnica de núcleo preparado, onde se poderían formar rapidamente varias follas a partir dunha pedra dun só núcleo.[8] A descamación a presión, no que se podía usar un punzón de madeira, óso ou corno para dar forma moi fina a unha pedra, desenvolveuse durante o Paleolítico superior, que comezou hai aproximadamente 40.000 anos.[10] Durante o Neolítico, as ferramentas de pedra pulcras fabricáronse a partir de varias rochas duras como o sílex, xade, xadeíta, e xisto verde. Os eixos pulcros utilizáronse xunto a outras ferramentas de pedra, incluídas as puntas, coitelos e rascadores, así como ferramentas fabricadas con materiais orgánicos como a madeira, o óso e o corno.[11]

Crese que a fundición do cobre orixinouse cando a tecnoloxía cerámica dos fornos (Kiln) permitiu temperaturas bastante altas.[12] A concentración de varios elementos, como o arsénico, aumenta coa profundidade dos xacementos de cobre e a fundición destes minerais produce bronce arsenical, que pode endurecerse o suficiente como para ser adecuado para a fabricación de ferramentas.[12] O bronce é unha aliaxe de cobre con estaño; este último, que se atopa relativamente en poucos xacementos a nivel mundial, provocou que pasase moito tempo antes de que o bronce real de lata se xeneralizase. Durante a Idade de bronce, o bronce supuxo un gran avance sobre a pedra como material para fabricar ferramentas, tanto polas súas propiedades mecánicas como a resistencia e a ductilidade como porque se podía fundir en moldes para fabricar obxectos con formas intricadas. O bronce avanzou significativamente na tecnoloxía da construción naval con mellores ferramentas e claves de bronce, que substituíu o antigo método de enganchar táboas do casco con cordón tecido a través de buracos furados.[13] A Idade de ferro defínese convencionalmente pola fabricación xeneralizada de armas e ferramentas que utilizan ferro e aceiro no canto de bronce.[14] A fundición de ferro é máis difícil que a fundición de estaño e cobre, posto que o ferro fundido require un traballo en quente e só se pode fundir en fornos especialmente deseñados. Non se coñece o lugar e o momento do descubrimento da fundición de ferro, en parte pola dificultade de distinguir o metal extraído de minerais que conteñen níquel do ferro meteorítico traballado en quente.[15]

Durante o crecemento das civilizacións antigas, moitas tecnoloxías antigas resultaron dos adiantos na fabricación. Diversas das seis máquinas simples clásicas inventáronse en Mesopotamia.[16] Atribuíuse aos mesopotámicos a invención da roda. O mecanismo do torno apareceu por primeira vez co torno de oleiro, inventado na Mesopotamia (actual Iraq) durante o V milenio a. C.[17] O papel exipcio feito de papiros, así como o barro, producíronse e exportaron en masa en toda a conca mediterránea. As primeiras técnicas de construción utilizadas polos antigos exipcios facían uso de ladrillos compostos principalmente de arxila, area, limo e outros minerais.[18]

Idade Media e Moderna

A Idade Media foi testemuña de novos inventos, innovacións nas formas de xestionar os medios de produción tradicionais e crecemento económico. A fabricación de papel, unha tecnoloxía chinesa do século II, levouse a Oriente Medio cando un grupo de fabricantes de papel chineses foron capturados no século VIII.[19] A tecnoloxía da fabricación de papel espallouse en Europa trala conquista omeia de Hispania.[20] No século XII estableceuse unha fábrica de papel en Sicilia. En Europa, a fibra que se utilizaba para fabricar pasta para facer papel obtíñase de trapos de liño e algodón. Lynn Townsend White Jr. atribuíu á roda xiratoria o aumento da oferta de trapos, o que provocou o papel barato, que foi un factor no desenvolvemento da impresión.[21] Debido ao auxe dos canóns, o alto forno fíxose un uso xeneralizado en Francia a mediados de século XV. O alto forno xa se utilizaba na China desde o século IV a.C.[12][22] A máquina de tricotar medias, que foi inventada en 1598, aumentou o número de tecedoras por minuto de 100 a 1000.[23]

Primeira e segunda revolución industrial

- Artigos principais: Revolución Industrial e Segunda revolución industrial.

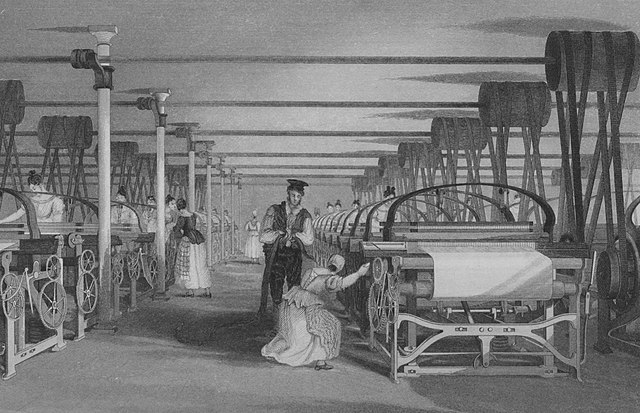

A Revolución Industrial foi a transición a novos procesos de fabricación en Europa e nos Estados Unidos desde 1760 ata a década de 1830.[24] Esta transición incluíu o paso de métodos de produción manual a máquinas, novos procesos na industria química e na produción de ferro, o uso crecente da máquina de vapor e a enerxía hidráulica, o desenvolvemento de máquinas ferramenta e o ascenso do [factory system|sistema fabril]] mecanizado. A Revolución Industrial tamén provocou un aumento sen precedentes da taxa de crecemento demográfico. O téxtil foi a industria dominante da Revolución Industrial en termos de ocupación, valor de produción e investimento de capital. A industria téxtil tamén foi a primeira en utilizar métodos de produción modernos.[25] :40 A industrialización rápida empezou por primeira vez en Gran Bretaña, empezando pola fiación mecanizada na década de 1780,[26] con altas taxas de crecemento da enerxía de vapor e da produción de ferro despois de 1800. A produción téxtil mecanizada estendeuse dende Gran Bretaña ata a Europa continental e os Estados Unidos a principios do século XIX, con importantes centro de téxtil, ferro e carbón emerxentes en Bélxica e os Estados Unidos e máis tarde o téxtil en Francia.[25]

Entre finais da década de 1830 e principios da de 1840 produciuse unha recesión económica cando a adopción das primeiras innovacións da Revolución Industrial, como a fiación e o tecido mecanizados, diminuíron e os seus mercados colapsaron. As innovacións desenvolvéronse a finais do período, como a crecente adopción de locomotoras, barcos de vapor a fundición de ferro quente e as novas tecnoloxías, como o telégrafo eléctrico, amplamente introducido nas décadas de 1840 e 1850, non eran o suficientemente poderosos como para impulsar altas taxas de crecemento. O rápido crecemento económico comezou a producirse despois de 1870, derivado dun novo conxunto de innovacións que se chamou a segunda revolución industrial. Estas innovacións incluíron novos procesos de fabricación de aceiro, produción en masa e en cadea, redes eléctricas, a fabricación a grande escala de máquinas-ferramenta e o uso de maquinaria cada vez máis avanzadas nas fábricas de vapor.[25][27][28][29]

Aproveitando as melloras na investigación de materiais e as bombas de baleiro, as lámpadas eléctricas fixéronse prácticas para o seu uso xeral a finais da década de 1870. Este invento tivo un profundo efecto no lugar de traballo porque as fábricas agora podían ter traballadores de segunda e terceira quenda.[30] A produción de calzado mecanizouse a mediados do século XIX.[31] A produción en masa de máquinas de coser e maquinaria agrícola como as segadoras produciuse a mediados do século XIX.[32] As bicicletas producíronse en masa a partir da década de 1880.[32] As fábricas de vapor xeneralizáronse, aínda que a conversión de auga en vapor produciuse en Inglaterra antes que nos EE. UU..[33]

Manufactura moderna

A electrificación das fábricas, que comezara gradualmente na década de 1890 despois da introdución do práctico motor de corrente continua e do motor de corrente alterna, foi máis rápida entre 1900 e 1930, coa axuda do establecemento. dos servizos eléctricos con estacións centrais e a baixada dos prezos da electricidade entre 1914 e 1917.[34] Os motores eléctricos permitían unha maior flexibilidade na fabricación e requirían menos mantemento que os eixos e as correas da liña. Moitas fábricas experimentaron un aumento do 30% na produción só en pasar a motores eléctricos. A electrificación permitiu a produción masiva moderna e o maior impacto da produción masiva temperá produciuse na fabricación de produtos cotiáns, por exemplo os irmáns Ball, cara ao 1900, electrificaron a súa planta de tarros, Glass Manufacturing Company, en Muncie, Indiana, EE. UU.. O novo proceso automatizado utilizaba máquinas de soprado de vidro para substituír 210 sopletes e axudantes de vidro artesáns. Usábase un pequeno camión eléctrico para manipular 150 ducias de botellas á vez, onde anteriormente un camión traía 6 ducias. Os mesturadores eléctricos substituíron os homes que a través de pas manipulaban area e outros ingredientes que se introducían ao forno de vidro. Un guindastre aéreo eléctrico substituíu 36 xornaleiros para mover cargas pesadas en toda a fábrica.[35]

A produción en masa fíxose popular a finais da década de 1910 e de 1920 pola Ford Motor Company de Henry Ford,[36] que introduciu os motores eléctricos na entón coñecida técnica de produción en cadea ou secuencial. Ford tamén comprou ou deseñou e construíu máquinas ferramenta e accesorios para usos especiais, por exemplo eixos múltiplos de prensas de trade que podería perforar todos os buracos dun lado dun bloque de motor nunha operación e un cabezal múltiple de fresadora que poderían mecanizar simultaneamente 15 bloques de motor suxeitados nun só dispositivo. Todas estas máquinas ferramenta dispoñíanse sistematicamente no fluxo de produción e algunhas tiñan carros especiais para facer rodar compoñentes pesados en posición de mecanizado. A produción do modelo Ford T utilizaba 32 000 máquinas ferramenta.[37]

A produción axustada (tamén coñecida como fabricación xusto-a-tempo) é un método de produción dirixido principalmente a reducir os tempos dentro do sistema de produción, así como os tempos de resposta dos provedores os clientes, desenvolveuse en Toyota no Xapón dos anos trinta.[38][39] Foi introducido en Australia na década de 1950 pola British Motor Corporation (Australia) na planta de Victoria Park en Sidney, de onde a idea posteriormente emigrou a Toyota.[40] As noticias estendéronse nos países occidentais desde Xapón en 1977 en dous artigos en inglés: un facía referencia á metodoloxía como o "sistema Ohno", por Taiichi Ohno, quen foi fundamental no seu desenvolvemento dentro de Toyota.[41] O outro artigo, publicado por autores de Toyota nunha revista internacional, proporcionaba detalles adicionais.[42] Finalmente, esta e outras publicidades e outras puxeronse en funcionamento en 1980 e despois multiplicándose rapidamente en toda a industria dos Estados Unidos e outros países.[43]

Política industrial

- Artigo principal: Política industrial.

Economía da produción

As tecnoloxías emerxentes ofreceron novos métodos de crecemento nas oportunidades de emprego avanzadas na fabricación, por exemplo no Cinto de fabricación nos Estados Unidos.[44] A fabricación proporciona un importante apoio material á infraestrutura nacional e tamén á defensa nacional.

Por outra banda, a maioría dos procesos de fabricación poden implicar importantes custos sociais e ambientais. Os custos de limpeza dos residuos perigosos, por exemplo, poden superar os beneficios dun produto que o crea. Os materiais perigosos poden expoñer aos traballadores a riscos para a saúde. Estes custos son agora ben coñecidos e estase tratando de afrontalos mellorando a eficiencia, reducindo os residuos, usando a simbiose industrial e eliminando os produtos químicos nocivos.[45][46]

Os custos negativos de fabricación tamén se poden abordar legalmente. Os países desenvolvidos regulan a actividade manufactureira con leis laborais e ambientais. En todo o mundo, os fabricantes poden estar suxeitos a normativas e impostos pola contaminación para compensar os custos ambientais das actividades de fabricación. Os sindicatos obreiros e os gremios de artesanía xogaron un papel histórico na negociación dos dereitos e salarios dos traballadores.[47] É posible que as leis medioambientais e as proteccións laborais que están dispoñibles nos países desenvolvidos non estean dispoñibles nos terceiro mundo. A lei de agravios e a responsabilidade do produto impoñen custos adicionais de fabricación. Estas son dinámicas significativas no proceso en curso, acontecido durante as últimas décadas, de industrias baseadas na manufactura que trasladan as súas operacións a economías do "mundo en desenvolvemento" onde os custos de produción son significativamente máis baixos que nas economías do "mundo desenvolvido".

Finanzas

Desde unha perspectiva financeira, o obxectivo da industria manufactureira é principalmente lograr beneficios de custo por unidade producida, o que á súa vez leva a reducións de custos nos prezos dos produtos para o mercado cara aos clientes.[48] Esta relativa redución de custos cara ao mercado, é como as empresas de fabricación aseguran os seus marxes de beneficio.[49]

Seguridade

A fabricación ten desafíos únicos de saúde e seguridade e foi recoñecida polo Instituto Nacional para a Seguridade e Saúde Ocupacional (NIOSH) como un sector industrial prioritario na Axenda Nacional de Investigación Ocupacional (NORA) para identificar e brindar intervención estratexias en materia de seguridade e saúde no traballo.[50][51]

Manufactura e investimento

As enquisas e análises de tendencias e problemas na fabricación e o investimento en todo o mundo céntranse en cousas como:

- A natureza e as fontes das considerables variacións que se producen a nivel transnacional nos niveis de fabricación e o crecemento económico-industrial máis amplo;

- Competitividade; e

- Atractivo para investidores directos estranxeiros.

Ademais das visións xerais, os investigadores examinaron as características e os factores que afectan a determinados aspectos clave do desenvolvemento da fabricación. Compararon a produción e o investimento nunha serie de países occidentais e non occidentais e presentaron casos prácticos de crecemento e rendemento en importantes industrias individuais e sectores económicos de mercado.[52][53]

O 26 de xuño de 2009, Jeff Immelt, director xeral de General Electric, pediu que os Estados Unidos aumentase o emprego da súa base manufactureira ata o 20% da man de obra, comentando que os Estados Unidos subcontratou demasiado nalgunhas áreas e xa non pode depender do sector financeiro e do gasto dos consumidores para impulsar a demanda.[54] Ademais, aínda que a industria manufactureira estadounidense funciona ben en comparación co resto da economía dos Estados Unidos, os estudos mostran que funciona mal en comparación coa industria manufactureira doutros países con salarios altos.[55] Un total de 3,2 millóns de empregos-un de cada seis postos de traballo no sector manufactureiro dos Estados Unidos- desapareceron entre 2000 e 2007.[56] No Reino Unido a organización de fabricantes dirixiu solicitudes para que a economía británica se reequilibre para depender menos dos servizos financeiros e promoveu activamente a axenda de fabricación.

Principais países produtores

Segundo a Organización das Nacións Unidas para o Desenvolvemento Industrial (UNIDO), China foi o principal fabricante mundial por produción de 2019, producindo o 28,7% da produción total da produción mundial, seguida de Estados Unidos, Xapón, Alemaña e India.[57][58]

UNIDO tamén publica un Índice de Desempeño Industrial Competitivo (CIP), que mide a capacidade da fabricación competitiva de diferentes nacións. O Índice CIP combina a produción bruta da produción dunha nación con outros factores como a capacidade de alta tecnoloxía e o impacto da nación na economía mundial. Alemaña encabezou o Índice CIP de 2020, seguida da China, Corea do Sur, os Estados Unidos e o Xapón.[59][60]

Lista de países por produción manufactureira

Estes son os primeiros 50 países segundo o valor total da produción manufactureira en dólares estadounidenses para o seu ano detallado segundo o Banco Mundial.[61]

| Posto | País ou rexión | Millóns de $US | Ano |

|---|---|---|---|

| Mundo | 13 739 251 | 2019 | |

| 1 | 3 853 808 | 2020 | |

| 2 | 2 341 847 | 2019 | |

| 3 | 1 027 967 | 2018 | |

| 4 | 678 292 | 2020 | |

| 5 | 406 756 | 2020 | |

| 6 | 339 983 | 2020 | |

| 7 | 280 436 | 2020 | |

| 8 | 241 715 | 2020 | |

| 9 | 227 144 | 2020 | |

| 10 | 210 396 | 2020 | |

| 11 | 196 649 | 2020 | |

| 12 | 185 080 | 2020 | |

| 13 | 159 724 | 2017 | |

| 14 | 153 311 | 2020 | |

| 15 | 143 052 | 2020 | |

| 16 | 141 149 | 2020 | |

| 17 | 135 596 | 2020 | |

| 18 | 133 766 | 2020 | |

| 19 | 126 596 | 2020 | |

| 20 | 99 940 | 2020 | |

| 21 | 99 146 | 2019 | |

| 22 | 90 774 | 2020 | |

| 23 | 76 123 | 2020 | |

| 24 | 75 101 | 2020 | |

| 25 | 69 820 | 2020 | |

| 26 | 67 881 | 2020 | |

| 27 | 67 146 | 2020 | |

| 28 | 63 883 | 2020 | |

| 29 | 63 226 | 2020 | |

| 30 | 58 790 | 2020 | |

| 31 | 58 237 | 2014 | |

| 32 | 57 283 | 2019 | |

| 33 | 54 760 | 2020 | |

| 34 | 53 189 | 2020 | |

| 35 | 53 094 | 2020 | |

| 36 | 49 757 | 2020 | |

| 37 | 47 762 | 2020 | |

| 38 | 45 273 | 2020 | |

| 39 | 42 906 | 2019 | |

| 40 | 40 796 | 2019 | |

| 41 | 38 404 | 2020 | |

| 42 | 38 174 | 2019 | |

| 43 | 37 520 | 2020 | |

| 44 | 36 727 | 2019 | |

| 45 | 34 804 | 2020 | |

| 46 | 30 452 | 2020 | |

| 47 | 29 894 | 2020 | |

| 48 | 29 701 | 2019 | |

| 49 | 27 956 | 2020 | |

| 50 | 27 408 | 2020 | |

Notas

Véxase tamén

Wikiwand - on

Seamless Wikipedia browsing. On steroids.