Заварување

From Wikipedia, the free encyclopedia

Заварување[1] или швајсување[2] – процес на спојување на два или повеќе метални делови од ист или приближно ист хемиски состав. Со спојувањето се добива нераздвојна врска. Заварувањето се изведува под дејство на топлина, со додавање или понекогаш и без додавање дополнителен материјал и со примена на притисок или без него. При заварувањето се врши локално загревање на рабовите на металните делови кои треба да се спојат (заварат). Загревањето се врши до температура при коа металот преминува од цврста во тестава или течна состојба, што зависи од видот и начинот на заварување. Постојат два вида заварувања: заварување со топење и заварување под притисок.

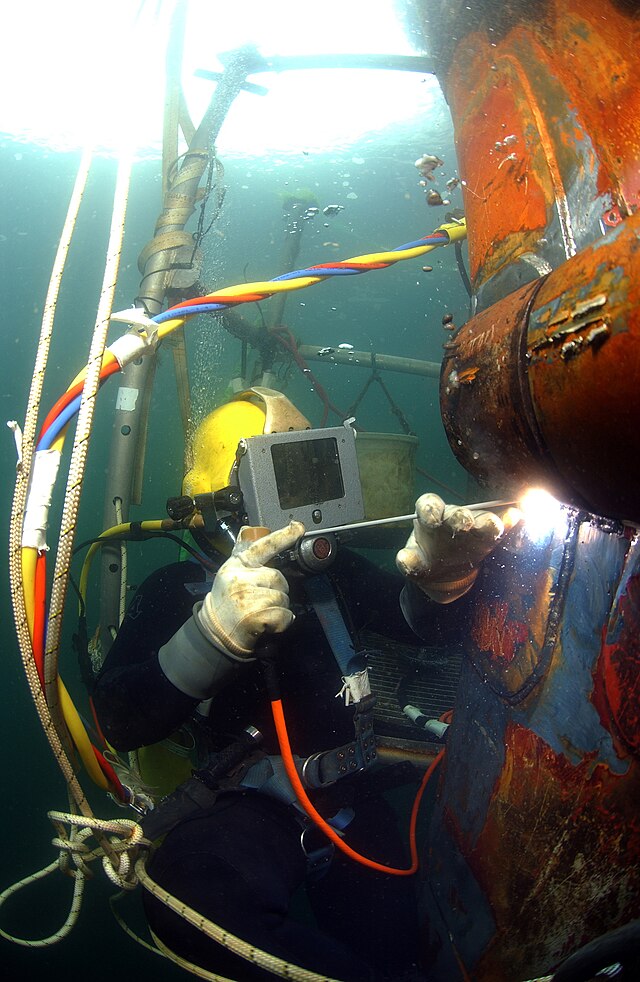

За заварување може да се користат различни извори на енергија, како што е млаз жешки гасови (гасен пламен или млаз плазма), електричен лак, ток наелектризирани честички (млаз електрони или јони во вакуум), текови зрачењe (ласер), електрична струја (електроотпорно заварување), триење, ултразвук и сл. Заварување може да се извршува во работилница, на отворен простор, во вода или во семирот.

Сè до крајот на 19 век, единствено било познато ковачкото заварување, со кое ковачите со векови го спојувале железото и челикот со греење и удирање со чекан. Електролачното и гасното заварување со кислород биле меѓу првите постапки кои биле развиени во 20 век. После тоа биле развиени многу процеси, а меѓу најзастапените било рачното електролачно заварување.[3]

Историја на заварувањето

Историјата на спојување метали започнала пред неколку илјади години, во бронзено и во железно доба, на просторите на денешна Европа и Средниот Исток. Се развило како составен дел на вештините на ковачите, златарите и леарите при изработка на орудија за работа, оружје, садови, накит и градби.

Во средниот век се развило ковачко заварување, при што двата дела кои се спојувале, на ковачки оган, се доведувале до вжарување и ако било потребно, ги посипувале со одреден прав или песок за „чистење”. Со чеканење на спојот се истиснувале растопените оксиди или троска/згура од допирните површини, па се допираат чисти метални површини кога почнува да делува меѓуатомски сили на двата дела и доаѓ до цврст спојж. Најдобрите мечеви од челик во средниот век биле изработувани од нискојагленороден челик (до 0,4% јагленород), а на нивните рабови биле заварувани (со удари со чекан во топла состојба) ленти од високојаглероден челик (од 1,0 до 2,1% С, кои со одредена топлотна обработка давале тврди и остри сечила. Мечеви, врвови на стреластрели и копјекопја, ножеви и друго, кај кои се применувало ковачко заварување, биле познати во Грција, Франкија, Кина, Јапонија, Индонезија, како и во Сирија. Била позната техниката на спојување на ленти од различни водивои железни материјали како „дамаскирање“ (од (од Дамаск, Сирија), а со цел постигнување посебно добри својста за мечеви и пушки.

Во 1802 година, рускиот научник Василиј Петров го истражувал електричен лакелектричниот лак за општа намена и ја предложил примената за заварување.[4] Во 1882 гоидна рускиот научник Николај Бенардос прв користел електричен лак меѓу јаглеродна електрода и метал, со додавање жица во металната бања. Во 1888 година, рускиот научник Николај Славјанов предложил постапка на електролачно заварување со метална електрода. Во 1895 година почнува да се користи и алуминотермиско заварување колосеци и за поправка на одливки.Во исто време првпат се заварува со гасен пламеник, кој користел кислород и водород. Подоцна се развило гасното заварување со кислород-ацетиленски (O2 + C2H2) пламен.

Во 1907 година, шведски научник прв патентира и применува обложена електрода. Обложена електрода се произведувала со потопување на гола жица во раствор од минерали, а од 1936 година, облогата се нанесувала сп екструдирање. Од 1925 година почнало заварување во заштитна атмосфера на водород, а подоцна се преминало на аргон и хелиум. Од 1930 година се применувало автоматско заварување под прашок во бродоградба во САД.[5]

Пред, а посебно после Втората светска војна, почнал развој и примена на заварување во заштитен гас - заварување со ТИГ поступка. Заварување со МИГ поступка почнала да се применува од 1948, а од 1953година во Советскиот Сојуз почнало да се применува заварување со МИГ поступка со CO2 заштитен активен плин. Ладно заварување под притисок се применува од 1948 година.

После 1950 година се развиле многу нови постапки како што се: заварување под троска (1951), заварување со триење (1956), заварување со сноп електрони (1957), заварување со ултразвук (1960), заварување со ласер (1960), заварување со плазма (1961) и други.[6]

Првот заварувата и топлинско режење во семирот било изведено во 1969 година на советскиот семирски брод Сојуз 6. Во 1932 година во Русија, Константин Хренов прв успешно применил подводно електролачно заварување.

Постапки на заварување

Вообичаен основна поделба на постапките за заварување е заварување со делување на притисок и постапки на заварување со топење. Заварување со делување на притисок е спојувањет метални делови под притисок, без или со локално ограничено загревање, главно без користења додатен материјал. Заварување со топење е спојување метални делови во растопена состојба на местото на спојување, со или без користење на додатен материјал, без делување на притисок или удари.

Постапки на заварување со топење

Заварување со топење е спојување метални делови во растопена состојба на местото на спојување, со или без користење на додатен материјал, без делување на притисок или удари. Во таа група спаѓаат: ливно заварување, термитно заварување (алуминотермиско заварување), заварување со плински пламен или гасно заварување, заварување под троска, заварување со електричен лак или електролачно заварување (рачно електролачно заварување, заварување со МИГ постапка, заварување со МАГ постапка, заварување под прашок, заварување со ТИГ постапка, полумеханизирано заварување со обложени електроди), магнетно заварување или заварување со магнетно придвижуван електричен лак, заварување со плазматски лак или заварување со плазма, заварување со електронски снопом, заварување со ласерски сноп, ултразвучно заварување, заварување со сноп светлосно зрачења и друго.

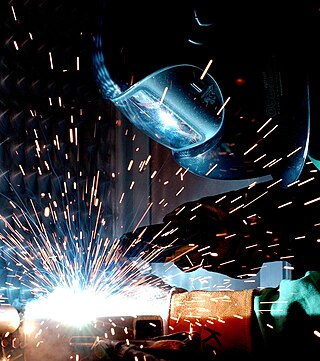

Електролачно заварување

Електролачното заварување е еден од најчесто употребувани начини на заварување во пракса. Извор на енергија за заварување е електричен лак. Делот кој се заварува обично е плоскат, додека електродата е стапчеста. Ако електродата не се топи (јаглеродна, волфрамова), може да се заварува без или со додавањет материјал. При заварување со топлива електрода, таа воедно е додатен материјал (обично истороден со основниот материјал кој се заварува).

При заварување со топлива електрода, таа воедно е додатен материјал (обично истороден со основниот материјал кој се заварува). Електродите за заварување може да бидат голи (јаглена или метална прачка, жица или лента), обложени (метални јадра, а облога минерален материјал) или полнети (минерални јадра и метални облоги) или некои други облици. Додатните материјали и електродите за електролачно заварување (и други начини на заварување) се стандардизирани за поедини начини заварување и спрема видот на основниот материјал. Подготовката, односно облиците на допирните површини кои се заваруваат и нивните рабови, е стандардизирана за за поедини начини заварување и спрема видот на основниот материјал.

Електричниот лак претставува стабилно електрично празнење, односно насочено движење на електроните низ јонизиран гас. Гасот е јонизиран кога во него постојата електрони и јони кои со насочено движење овозможуваат проток на струја. Кај рачното електролачно заварување, електричниот лак се воспоставува со кратко спојување, односно со допир на електродата на основниот материјал (метал). Заради микроскопските нерамнини на допирните површини на електродата и основниот материјал се воспоставува проток на струја низ исклучително мала контактна површина, при што густината на струјата е многу голема, па основниот и додатниот материјал (електродата) се топат скоро моментално, а делумно дури и испаруваат. После неколку моменти електродата се одвојува од основниот материјал, а тогаш под дејство на јакото електрично поле, створено со напонот на празен од (изворот на струја е вклучен, но струјното коло не е повеќе затворено), атомите на настанатите метални испарувања (пареа) ги губат своите електрони кои ги привлекува анодата (позитивната електрода), додека преостанатите делови на атомите, односно новонастанатите позитивни јоини ги привлекува катодата (негативната електрода). Истовремено доаѓа до топлинска јонизација, кога катодата почнува со голема брзина да емитува електрони кон анодата. Емитираните електрони се судираат со околните атоми и молекули, што предизвикува ослободување на нови електрони и создавање на нови јоини, чие насочено движење го одржува електричниот лак. За тоа време електродата се оддалечува од основниот материјал на доволно растојани, погодно за заварување, со што процесот на воспоставување на електричен во целост е завршен и воспоставена е стабилна состојба во колото кое го сочинуваат изворот на струја, електродата, електричниот лак и основниот материјал. Температурата во електричниот лак при постапка на рачно електрично заварување достигнува околу шест илјади °C, односно околу 4200 степени на анодата (на основниот материјал) и околу 3600 степени на катодата (додатниот материјал, т.е. електродата).

Рачно електролачно заварување

Рачно електролачно заварување (скратеница: РЕЛ), поточно изразено рачно електролачно заварување со обложена електрода (англ.. Manual Metal Arc Welding – MMA) или електролачно заварување со обложена електрода (англ. Shielded Metal Arc Welding – SMAW) е постапка која најмногу се користи. Се користи електрична струја за да се покрене електричен лак, меѓу основниот материјал и потрошните електроди, чија облога создава заштита на варот од оксидација и загадување со создавање јаглен диоксид (CO2). Електродата служи и како додатен материјал за создавање вар. Постапката е многу разновидна и може да се изведе со релативно евтина опрема, така што се користи во работилници и на отворени градилишта. Заварувачот може да стана доволно искусен и со скромна обука, а вешт мајстор се станува со искуство. Времето на заварување е релативно споро, бидејќи мора често да се менуваат електродите и троската мора да се чисти после секој вар. Оваа постапка е главно ограничена на челични производи, иако специјални електроди постојат и за лиено железо, никел, алуминиум, бакар и други метали.[7]

Гасно заварување

Гасно заварување, автогено заварување или заварување со плински пламен е заварување од групата заварувања со топење, каде основниот материјал се топи со топлината на пламенот, који се создава со горење на горлив плин (ацетилен, пропан, бутан, водород) со чист кислород или кислородот од воздухот. Најтоплиот пламен се добива со горење на ацетилен со чист кислород (температура од 3 160 ºC), при што се ослободува јаглен диоксид (C-2) и водена пареа (H2O). Плинското заварување се изведува со додатен материја, но понекогаш и без него. Тој е еден од најстарите начини на заварување и најсестрани постапки за заварување, но во последно време сè помалку застапен. Денес главно се користи за заварување челични цевки и цевки од сив лив, а се користи и за поправки. Опремата релативно не е скапа, пламенот е повеќе распрснат од електричниот лак, што предизвикува поспоро ладење, што води до поголеми заостанати напрегања и деформации. Слична постапка е плинското режење, со додатно доведување чист кислород. Кислородно-ацетиленскиот пламен има мнгу голем индустриска примена кај тврдото лемење, топлинско режење и локални топлински обработки.[7]

Опремата за плинско заварување се состои од боца ацетилен, боца кислород, редуцир-вентили, цевки за заварување, пламеник и додатен материјал. Заварувањетео со плински пламен се користи за заварување челик, сив лив, бакар, алуминиум и нивни легури. Постапката за заварување е едноставна, опремата евтина, но брзината на заварување е мала, додека запаливоста и експлозивноста на работата ја зголемува опасноста при работа.[8]

Постапки на заварување со притисок

Заварување со притисок е спојување метални делови под притисок, без или со локално ограничено загревање, главно без користења додатен материјал. Во оваа група спаѓаат: ковачко заварување, електроотпорно заварување, точкесто електроотпорно заварување, брадавичесто електроотпорно заварување, шевно електроотпорно заварување, сочелно водоотпорно заварување, електроотпорно заварување со огорување или искрење, електроиндукциско заварување, експлозиско заварување, дифузиско заварување, заварување со триење, ладно заварување под притисок и друго.

Ковачко заварување

Ковачко заварување е најстар вид заварување на метал, каде краевите на два дела кои заваруваат (спојуваат) се загреваат на ковачки оган до бело усвитување и ако е потребно се посипуваат со одреден прав (песок) за „чистење”. Со чеканење на спојот се истискуваат од допирните површини растопените оксидите или троската, па се спојуваат чисти метални површини кога почнуваат да делуваат меѓуатомските сили на двата дела и доаѓа до цврст заварен спој.[9]

Најдобрите мечеви од челик во средниот век биле изработувани од нискојаглероден челик, а на нивните рабови ковачки биле заварувани (со удари со чекан во топла состојба) остриците (ленти) од високојаглероден челик (1,0 – 2,1% C), кои со одредена топлинска обработа давале тврди, цврсти и остри сечила. Мечевите, врвовите на стрели и копја, бодежи и друго оружје кај кои се применувало ковачко заварувањет биле познати во Стара Грција, Франкија, Кина, Јапонија, Индонезија, како и во Сирија. Позната е техниката на спојување ленти од различниви видови железни материјали со ковање каkо „дамаскирање” (од Дамаск - Сирија), а со цел постигнување посебно добри својства за мечеви и пушки. И за денешниот стадиум на развојот на техниката оваа технологија на изработка на делови од композитни материјали со ковачко заварување е интересна..[10]

Електроотпорно заварување

Електроотпорно заварување (англ. Electric Resistance Welding – ERW) е начин на заварување со електрична енергија каде секогаш се користи притисок и топлина, која се создава заради големиот електричен отпор на местото на допир на заваруваните делови. Тоа е тн. Џулова топлина, за која важи:

- Q = J2 ˑ R ˑ t (J)

каде: J – е јачина на електричната струја на заварување, R – електричен отпор на местото на допир на заваруваните делови, t – траење на заварувањето. Главно се користи наизменична струја со низок напон, со многу голема јачина и кратко траење.

Само при сочелно електроотпорно заварување доаѓа до вар во црвста состојба, без топење, додека при сите други начини на електроотпорно заварување доаѓа до топење на металот. Голема предност на оваа постапка е дека е чиста, брза и без додатен материјал. Се користи особено во индустријата на возила (автомобили, велосипеди, мотоцикли, воздухоплови, шини за возила, јадрена и воена техника), воената индустрија, градежништвото, прехранбената индустрија, индустријат за бела техника и друго. Се спојуваат тенки лимови, најмногу до 6 mm. Погодно е за процес за масовно производство, со можност за едноставна механизација и роботизација.

Видови заварени споеви

Жлебот го сочинуваат обработени или необработени, најчесто, рабни делови на основниот метал, на местото подготвено за нивно спојување, односно изведување на заварување. Обликот и димензиите на жлебот може да бидат различни, а изборот на соодветениот облик на жлебот зависи од дебелината на материјалот кој треба да се завари, применетата постапка на заварување, положба на заварувањето, видот и намената на спојот и друго. Иако во пракса се сретнуваат и употребуваат повеќе различни облици на жлебови, скоро сите жлебови имаат заеднички елементи.

Подготовката на жлебовите за заварување може да се изведува со механичка обработка или со режење со различни постапки. Кај механичката обработка, подготовката на рабовите се изведува со посебни машини и прикладен алат, на пр. ножеви, дискови, ножици и др., кои го даваат бараниот облик на рабовите на заваруваните делови. Во пракса најчесто се користи режење со гасен пламен, а застапени се, исто така и, постапки за режење со плазмен лак, ласерски сноп, како и електролачно режење со јаглена или шуплива челична електрода, со доведување воздух под притисок. При режење со гасен пламен, се применува посебен пламеник за режење и соодветните мешавини на гасови, најчесто кислород и ацетилен (или бутан). Самото режење и подготовка на рабовите може да се изведува рачно или машински.[11]

Сочелен спој

Сочелен спој се создава со заварување на делови чии краеви се сочелуваат и меѓусебно затвораат агол кој може да биде меѓу 160º и 200º, а најчесто е 180º. Димензионирањето на сочелен спој не претставува посебен проблем бидејќи дебелината т.е. димензијата на шевот е одредена со дебелината на основниот метал. Со големо внимание мора да бидат подготвени рабовите на спојот, за да се овозможи тошење со минимални деформации и напрегања во споевите. Едноставно се проверува и рендгенски снима, а заварувањето може да се изведува од едната или од двете страни.

Преклопен спој

Подготовката на спој со преклопување на рабовите е едностава и не изискува посебно точно дотерување на деловите кои се спојуваат. Преклопниот спој заварен од двете страни може да биде подвргнат на значително поголеми оптоварувања од спој заварен само од едната страна.

Аголен спој

Аголниот спој може да биде изведен со заварување само од една или од двете страни, а претставува прикладно решение и за заварување на релативно подебели делови. Местењето на аголниот спој можно е без закосување на страниците на работ на заваруваниот елемент, но исто така и со еднострано или двострано закосување. Аголниот спој со еднострано закосување обично се користи при спојување на лимови со дебелина до 12 mm, кога заварувањето се врши само од едната страна, додека аголен спој со двострано закосување е прикладен за дебелини до 40 mm, па и повеќе.

Крстест спој

Посебан облик на аголен спој претставува крстестиот спој кој ги има сите заеднички елементи со едноставен аголен спој, а основна особина му е дека има еден континуиран елемен, додека другиот се прекинува и продолжува од другата страна на спојот. Крстестиот спој најчесто се користи кај поголеми метални конструкции, на пр. бродови и разни кутиести конструкции со внатрешни надолжни или попречни елементи.

Аголен рабен спој

Аголните рабни споеви најчесто примена наоѓаат во склопови на поедини машински делови, куќишта, кутиести конструкции, и слично.

Прирабен спој

Прирабните споеви првенствено се користат за тенки лимово, најмногу до дебелина од 4 mm, како и за помалку оптоварени споеви. Кај ваквот решение на спојување, со посебно прирабување на лимовите, се добива вкупна ширина на полето за полагање на варот еднаква на двократна дебелина на спојуваните делови, а тоа претставува значително олеснување за заварувачот при водење на изворот на топлина и контролирање на отопината.

Поврзано

- Наварување

Наводи

Литература

Надворешни врски

Wikiwand - on

Seamless Wikipedia browsing. On steroids.