Turboréacteur

système de propulsion De Wikipédia, l'encyclopédie libre

système de propulsion De Wikipédia, l'encyclopédie libre

Le turboréacteur est un système de propulsion qui transforme le potentiel d'énergie chimique contenu dans un carburant, associé à un comburant qu'est l'air ambiant, en énergie cinétique permettant de générer une force de réaction en milieu compressible dans le sens opposé à l'éjection.

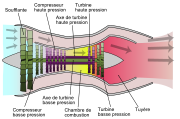

Ce type de moteur est essentiellement utilisé sur les avions de type commercial ou militaire. La poussée générée résulte de l'accélération d'une certaine quantité d'air entre l'entrée (buse d'entrée d'air) et la sortie (tuyère d'éjection). Afin d'injecter une quantité d'air suffisante en masse, un accroissement de la pression à vitesse à peu près constante est assuré par le compresseur d'entrée. Un important dégagement d'énergie est ensuite provoqué par la combustion d'un carburant, généralement du kérosène, avec l'oxygène de l'air qui traverse la machine. Une partie de l'énergie produite est récupérée par une turbine à la sortie de la chambre de combustion pour entraîner certains accessoires, dont le compresseur situé juste en aval de l'entrée d'air. L'autre partie du flux chaud (additionnée ou non au flux froid suivant le type de réacteur) produit la poussée par détente dans la tuyère d'éjection.

Le début de l'histoire du turboréacteur (en) peut être confondu avec la présentation du « turbo-propulseur » construit par le Roumain Henri Coandă au salon de l'aéronautique en 1910. Aujourd'hui on le classerait dans la catégorie des motoréacteurs : le compresseur (centrifuge) n'est pas actionné par une turbine mais par un moteur à piston. Lors d'un essai au sol, son inventeur et pilote, surpris par sa puissance, coupe le moteur, mais l'inertie, bien plus importante que celle d'un moteur à hélice, fait que l'avion décolle quand même, puis, privé de propulsion, atterrit brutalement et brûle partiellement. Coandă revient à une motorisation à hélice, mais poursuit ses études et son aventure sera à l'origine de la découverte de l'effet Coandă.

Le moteur Coandă inspire d'abord le français Maxime Guillaume, qui est le premier à déposer, le , un brevet d'invention[1] concernant le « propulseur par réaction sur l'air », brevet qu'il obtient le [2]. Néanmoins, il ne sera suivi d'aucune construction, car elle aurait nécessité d'importantes avancées techniques sur les compresseurs et les matériaux.

Dans les années 1930, de nouveaux turboréacteurs sont conçus, à peu près simultanément mais indépendamment, par Frank Whittle au Royaume-Uni et par Hans von Ohain en Allemagne[3],[4].

Whittle, ingénieur aéronautique, s'engage dans la Royal Air Force en 1928 et effectue ses premiers vols en tant que pilote en 1931. Âgé alors de 22 ans, il imagine pour la première fois un avion propulsé sans hélices et essaie sans succès d'obtenir un soutien financier de l'armée pour le développement de son idée[3],[4]. Il persiste alors seul dans le développement de cette motorisation et imagine l'utilisation de deux turbines, l'une à l'entrée pour amener l'air vers la chambre de combustion et l'autre pour mélanger le carburant à l'air[3].

En 1935, grâce à des dons privés, il construit le premier prototype de turboréacteur et le teste au banc d'essai en . Le W.1, premier turboréacteur destiné à un petit avion expérimental, est livré le à la société Power Jets Ltd., avec laquelle Whittle est associé. En , la Gloster Aircraft Company est choisie pour développer un avion mû par le W.1. Le « Pioneer » effectue ainsi son premier vol le [4].

Von Ohain est docteur en physique diplômé en 1935 de l'Université de Göttingen[5] en Allemagne. Le constructeur d'avions Ernst Heinkel l'embauche pour développer un nouveau type de propulsion aéronautique[3],[4],[5]. Von Ohain conçoit l'idée d'un moteur dont la combustion se fait selon un cycle continu et dépose en 1934 un brevet de moteur à propulsion similaire à celui de Whittle sur le principe, mais différent sur les éléments internes. Heinkel a déposé un brevet pour un moteur comme celui de Von Ohain aux États-Unis en mai 1939, U2256198, inventeur M Hahn. Von Ohain fait voler le premier turboréacteur sur un Heinkel He 178 en 1939, premier aéronef conçu pour être propulsé par ce type de moteur[4].

Tous ces premiers turboréacteurs, dont ceux de Whittle et Von Ohain, utilisent la technologie du compresseur centrifuge. Ils présentent l'inconvénient de nécessiter un moteur de grand diamètre pour pouvoir comprimer correctement l'air à l'entrée du turboréacteur, ce qui augmente le diamètre de leur fuselage et pénalise leurs performances, en particulier leur vitesse maximale. En 1940, Anselm Franz développe un turboréacteur fondé sur le principe des compresseurs axiaux, dont la section frontale est beaucoup plus restreinte et le rendement meilleur. Le Junkers Jumo 004 devient ainsi, en 1944, non seulement le premier turboréacteur moderne mais également le premier produit en série[6],[7]. Il fournit une poussée de 8,8 kN (le ministère de l'air exigeait 5,9 kN) pour une masse à vide de 719 kg[8].

L'adoption est facilitée par le coût nettement plus faible de ces moteurs par rapport à ceux à piston : par exemple un Jumo 004 coutait 10 000 Reichsmarks contre 35 000 pour le Junkers Jumo 213 ou 40 000 pour le BMW 801, et sa fabrication ne réclamait que 375 heures de travail contre 1 400, tout en n'utilisant que des matériaux ordinaires ; la durée de vie du moteur est faible mais cohérente avec celle de survie d'un avion ou d'un pilote militaire de l'époque (quelques dizaines d'heures)[9].

Les premiers avions à turboréacteurs construits en série sont des chasseurs-bombardiers, tels que les Messerschmitt Me 262 Schwalbe, mus par des Jumo 004A, utilisés à la fin de la Seconde Guerre mondiale[7]. Leur conception est facilitée par la forme allongée et le petit diamètre des turboréacteurs axiaux. Après guerre, les turboréacteurs se généralisent, aussi bien dans l'aviation militaire que civile, ainsi que les turbopropulseurs, conçus sur une technologie très similaire, pour entraîner des hélices. Les Alliés construisent un nombre important de nouveaux turboréacteurs, dont le Me P.1101 (en) est sûrement le plus avancé[10].

Ces premiers chasseurs seront pénalisés par des moteurs fragiles et un manque cruel de puissance. Le Bell P-59 Airacomet, premier avion de chasse à réaction conçu aux États-Unis, n'a d'ailleurs jamais été engagé dans des missions de combat en raison de ses performances décevantes (sous motorisé, peu manœuvrable à basse vitesse…)[11]. Ainsi, dès 1945, les premiers aéronefs « hybrides » font leur apparition. Ces appareils, à l'image du Ryan FR Fireball, sont en effet mus par un turboréacteur et un moteur à pistons[12]. Certains appareils sont même dotés de motoréacteurs, qui permettent d'associer un moteur à pistons avec un embryon de turboréacteur. Par ailleurs, la recherche de vitesses toujours plus importantes sera à l'origine dans les années 1960 d'une nouvelle hybridation : un turboréacteur associé à un statoréacteur. Le Nord 1500 Griffon II fonctionne sur ce principe. Le turboréacteur fonctionne au décollage tandis que le statoréacteur prend le relais en vol de croisière[13].

Par la suite, le développement continu des turboréacteurs devient un enjeu majeur aussi bien militaire que civil. Conçu par McDonnell Douglas, le F-4 Phantom II est l'un des avions militaires américains les plus importants du XXe siècle et l'avion de combat occidental ayant été le plus produit depuis la guerre de Corée. Mû par deux turboréacteurs General Electric J79, il est l'un des très rares avions à être réputé pour sa durée de vie et ses aptitudes en mission[14]. D'un point de vue civil, le De Havilland Comet est le premier avion commercial propulsé par des turboréacteurs. Lancé en 1949, il est resté célèbre pour une série d'accidents en vol qui a mis en évidence le phénomène de fatigue des structures dans l'aéronautique[15].

La recherche de performances plus élevées du point de vue de la poussée se concentre essentiellement sur deux voies : l'augmentation du taux de compression — les compresseurs centrifuges et les premiers compresseurs axiaux atteignent difficilement un rapport de 6 — et l'augmentation de la température d'éjection. Aux États-Unis, en 1953, General Electric développe le J79, dont le compresseur comporte 17 étages, 6 des stators étant à incidence variable. Ce dernier sera produit en 16 500 exemplaires. En 1949, Pratt & Whitney développe le premier réacteur double corps qui amènera au développement du J57 militaire utilisé sur les Boeing B-52 et KC-135, ainsi que les Douglas Skywarrior.

Dans le domaine civil, sous la dénomination JT3C, il sera le propulseur originel des Boeing 707 et Douglas DC-8 et sera, au total, produit à 21 200 exemplaires. Au Royaume-Uni, Bristol développe à partir de 1949 l'Olympus, de technologie similaire. Initialement, il fournira une poussée de 5 000 daN portée vers 6 000 en 1957, près de 8 000 en 1960 et finalement 9 000 daN. Équipé de la postcombustion, il deviendra le propulseur du Concorde avec une poussée nominale de 17 240 daN.

En France, la Snecma développe la série des Atar, qui culminera avec le 9C à 6 400 daN, et équipera les Mirage III et 5. Enfin, l'URSS produit les Mikulin AM-5, AM-9 et RD-9 qui équipent les chasseurs MiG-19 et Yak-25. Les bombardiers Tu-16 et le transport civil Tu-104 sont équipés de l'AM-3 (en) développé par Mikouline qui, bien qu'utilisant la technologie monocorps, atteint près de 10 000 daN.

En dehors du Concorde, supersonique, les avions commerciaux sont limités à des vitesses subsoniques. L'augmentation de la poussée n'est donc nécessaire que pour propulser des avions de plus en plus lourds. Après le choc pétrolier, les recherches portent sur des moteurs dont la consommation spécifique — le rapport entre la consommation de carburant et la poussée obtenue — est le plus faible possible. La concurrence se révèle très forte entre les trois principaux motoristes — Rolls-Royce au Royaume-Uni, Pratt & Whitney aux États-Unis et CFM, consortium entre l'américain General Electric et le français Snecma — et ceci d'autant plus que Boeing ou Airbus laissent aux compagnies aériennes le choix du propulseur. Les développements portent donc essentiellement sur un nouveau type de turboréacteur, le turbofan ou turboréacteur à double flux, qui peut être considéré comme intermédiaire entre le turboréacteur et le turbopropulseur (voir Propulsion des aéronefs). Le premier développement est réalisé par Rolls-Royce avec le Conway et un taux de dilution initial de 0,3 porté par la suite à 0,6.

La première génération de turboréacteurs à double flux à haut taux de dilution et non développés à partir d'éléments préexistants a permis d'équiper les Lockheed C-5 Galaxy de l'US Air Force avec le General Electric TF39, qui atteignait une poussée de 19 000 daN. Ce réacteur est à l'origine du CF6, modèle civil qui se retrouve sur les DC-10, Airbus A300 et Boeing 747. Les deux concurrents Pratt & Whitney et Rolls-Royce suivirent avec les JT9D et RB.211, aux performances équivalentes.

Probablement moins connu du grand public, les turboréacteurs trouvent quelques applications sur les véhicules terrestres. Le Thrust SSC, véhicule terrestre supersonique détenteur du record absolu de vitesse au sol avec une moyenne à 1 227,985 km/h, est propulsé par deux turboréacteurs à postcombustion développant une puissance d'environ 106 000 ch[16]. Des versions turbo-motorisées des dragsters, dénommées jet-cars, existent également, mais celles-ci ne peuvent participer à aucun championnat et ne font l'objet que de démonstrations.

En raison de leur capacité à atteindre des vitesses transsoniques (entre mach 0,8 et mach 1) de manière économique, les turboréacteurs sont essentiellement utilisés sur des aéronefs aussi bien militaires que civils. Tous les avions de plus de 110 places, produits par Airbus et Boeing, sont équipés de turboréacteurs. Quatre grands fabricants[17] équipent ces avions, à savoir les Américains General Electric et Pratt & Whitney, le britannique Rolls-Royce et le français Safran Aircraft Engines. On peut y ajouter trois autres sociétés : l'allemand MTU Aero Engines, l'italien Avio et le japonais JAEC, qui participent à la production de réacteurs en association avec les « grands »[18].

Ainsi, Safran Aircraft Engines intervient en association avec General Electric au sein de CFM International, une coentreprise détenue à parité égale, pour équiper essentiellement les Airbus de la famille A320 et les Boeing 737. De même, JAEC et MTU Aero Engines participent également à une société commune, International Aero Engines, avec Rolls-Royce et Pratt & Whitney. International Aero Engines est détenue à hauteur de 32,5 % par Rolls-Royce, 32,5 % par Pratt & Whitney, 23 % par JAEC et 12 % par MTU. Elle fabrique des réacteurs destinés exclusivement aux Airbus de la famille A320. Enfin, General Electric et Pratt & Whitney se sont associés dans une coentreprise détenue à parité, Engine Alliance, pour équiper l'Airbus A380, en concurrence avec Rolls-Royce[18].

Le , Avio a signé un accord industriel avec le motoriste aéronautique américain Pratt & Whitney pour la fourniture de son nouveau moteur Pure Power PW1500G.

Un turboréacteur fonctionne comme le propulseur à hélice sur le principe d'action-réaction réalisé dans le milieu compressible qu'est l'air ambiant et qui fournit une poussée vers l'avant en réaction à l'éjection d'une masse de gaz animée d'une certaine vitesse. Pour un moteur à explosion et une hélice, l'air servant à la combustion et l'air propulsif sont dissociés. Pour un réacteur, l'air lié à la combustion et l'air propulsif sont confondus totalement (simple flux) ou partiellement (double flux).

Cette poussée est la conséquence :

Cette poussée en réaction engendre le déplacement vers l'avant du moteur (d'où le terme moteur à réaction), donc du véhicule sur lequel il est fixé[19].

Thermodynamiquement, le turboréacteur est un moteur thermique, aérobie et constitué autour d'une turbomachine à gaz. Il fait subir quatre transformations à l'air : aspiration / compression / combustion / détente-éjection. Ces quatre phases du cycle thermodynamique s'effectuent simultanément à des endroits différents par opposition aux quatre temps du moteur à explosion qui se réalisent au même endroit (dans le même cylindre) et à des instants différents.

La compression est adiabatique réversible, la combustion isobare irréversible (le réacteur étant considéré comme un système ouvert), la détente adiabatique réversible et le refroidissement est isobare réversible.

Pour assurer la réalisation de ce cycle le turboréacteur (mono flux) est constitué de deux parties :

Dans le diagramme Pression-Volume, la compression est théoriquement adiabatique et se traduit par une élévation de pression et de température. La combustion est théoriquement isobare, la légère chute de pression (P3-P4 sur le diagramme) étant due aux pertes de charge. La combustion génère alors une dilatation thermique de l’air, c'est-à-dire une augmentation de volume. La détente, théoriquement adiabatique, suit donc une hyperbole parallèle à la compression.

Dans le diagramme Pression-Température apparaît la surface utile S et la température maximale T4. Pour augmenter la surface utile du cycle, il faut augmenter le taux de compression P3/P2 ou augmenter la température T4 limitée par la résistance en température des matériaux dont elle est constituée.

La gamme des turboréacteurs est vaste, et donc aussi les valeurs de leur poussée.

Les plus petits, dont font usage le modélisme, de petits drones ou encore des ULM, ont une taille se mesurant en dizaines de centimètres pour une masse de quelques kilogrammes et une poussée de quelques dizaines de daN. En général ils ont entrée un compresseur (centrifuge) à un seul étage, et la turbine ne comporte également qu'un rang d'aube[20].

Dans la gamme des avions de transport civil, le plus petit turboréacteur, le TRS_18 de Safran Power Units (anciennement Microturbo), atteint entre 120 et 160 daN, tandis que le plus imposant, le GE90-115B, fabriqué par General Electric, développe plus de 40 000 daN[21],[22]. Pour ce qui est des avions de combat, la gamme est beaucoup plus restreinte. Le Pratt & Whitney F119, l'un des réacteurs les plus puissants dans ce domaine, développe entre 9 800 et 15 600 daN, tandis que le Snecma M88 équipant le Dassault Rafale développe de 5 000 à 7 500 daN[21].

Les efforts principaux se répartissent ainsi :

Cela donne une poussée effective (force vers l'avant) de 45 % de la force totale.

La poussée peut se calculer en mesurant le débit d'air et les vitesses d'entrée d'air et de sortie des gaz car comme dans tous les moteurs à réaction directe elle résulte principalement de deux causes :

La force résultant de la différence de pression peut être négligée. La poussée d'un turboréacteur est donc proportionnelle — en négligeant la masse de carburant injectée — au débit-masse d'air le traversant, et une fonction croissante de la vitesse d'éjection des gaz en sortie de tuyère.

Il faut distinguer plusieurs niveaux de puissance dans le fonctionnement du turboréacteur :

À partir de ces niveaux de puissance on détermine plusieurs niveaux de rendement pour le turboréacteur :

Pour répondre aux besoins du client, le motoriste doit développer un moteur qui soit léger mais solide afin de permettre des poussées de plusieurs dizaines de tonnes avec des moteurs de seulement quelques tonnes de masse individuelle. Les composants doivent résister à des efforts de centaines de tonnes pour un poids de seulement quelques centaines de kilogrammes. Mais la fiabilité est essentielle : les cahiers des charges ne tolèrent pas plus d'une panne de fonctionnement au plus toutes les 300 000 h et d'une remise en état toutes les 15 000 h.

Le développement d'un nouveau moteur demande des moyens humains, technologiques et financiers considérables que seules quelques rares entreprises possèdent dans le monde : General Electric, Snecma, Rolls-Royce, Pratt & Whitney et NPO Saturn pour les plus importants. Les turboréacteurs sont utilisés sur tous les avions civils moyen et gros porteurs, car ils sont les seuls à pouvoir atteindre des vitesses transsoniques (entre mach 0,8 et mach 1) de manière économique[21]. Seuls les petits avions de tourisme et les ULM sont encore équipés de moteurs à explosion à pistons.

La fabrication et l'exploitation d'un turboréacteur nécessitent des connaissances techniques parmi les plus pointues de notre époque telles que la mécanique des fluides, la thermodynamique, la science des matériaux, l'automatique ou encore l'acoustique. Par ailleurs, à bord d'un avion, le turboréacteur n'est pas seulement un organe propulsif. Il fournit aussi toute l'énergie disponible à bord sous forme électrique, hydraulique et pneumatique et alimente le système de pressurisation et de conditionnement d'air. Le groupe moteur est ainsi souvent appelé « générateur de puissance » ou « powerplant ». Son coût est très important, et représente en général pour un avion civil le tiers du coût total de l'appareil.[réf. nécessaire]

Les contraintes thermomécaniques nécessitent des matériaux adaptés à chaque zone. De façon générale, la turbine haute pression est soumise aux conditions les plus sévères (températures et pressions élevées). Les pièces dans cette zone sont en général à base d'alliage de nickel et de cobalt. Dans les zones plus froides, l'acier et le titane sont davantage utilisés[25]. Les surfaces internes, notamment celles des aubes et des carters, sont de surcroît protégées par des revêtements afin d'augmenter la durée de vie des matériaux.

Le développement des turboréacteurs s'est d'ailleurs fait surtout grâce à la maîtrise des matériaux qui composent la conduite des gaz, car ce sont eux les plus fortement sollicités. Cette connaissance des matériaux permet d'obtenir des pièces d'une résistance mécanique maximale pour un poids minimal. Encore aujourd'hui, il s'agit d'une des applications les plus exigeantes vis-à-vis de la métallurgie : alliages de titane, alliages monocristallin, traitements thermiques, etc.

Le turboréacteur fait partie d'un ensemble appelé GTR ou Groupe Turboréacteur comprenant une manche d'entrée d'air qui fait partie de la cellule avion et le turboréacteur lui-même qui assure la propulsion de l'avion. Le turboréacteur quant à lui est constitué des éléments fondamentaux suivants (en) :

La manche d'entrée d'air :

Pour le vol subsonique, la manche d'entrée sera un simple divergent, c'est-à-dire qu'elle aura pour effet de diminuer la vitesse en augmentant la pression de l'air à l'entrée compresseur dès que les vitesses en jeu seront supérieures à Mach 0,5. Pour les avions dont c'est le domaine de vol en croisière, l'ensemble moteur et capotage (lorsqu'ils sont installés sous l'aile) ont une position avancée par rapport au bord d'attaque afin d'éviter les perturbations aérodynamiques lors des phases de vol à grande incidence.

Pour le vol supersonique, la vitesse de l'air entrant dans la manche d'entrée devient plus grande que la vitesse du son, ce qui crée une discontinuité dans l'écoulement. Cette discontinuité se traduit par une brutale variation de pression, appelée onde de choc. Si un écoulement d'air pénètre directement dans la manche d'entrée, il y a formation d'une onde de choc droite (perpendiculaire au plan d'entrée), alors que si nous plaçons un obstacle pointu dans cette manche d'entrée, nous aurons formation d'un front d'onde oblique.

La transformation que subit le gaz au passage de l'onde de choc implique une dégradation d'énergie qui se traduit par :

La dégradation d'énergie est plus faible dans une onde de choc oblique que dans une onde de choc droite. En aval d'une onde de choc droite, l'écoulement est toujours subsonique. En aval d'une onde oblique, la perte de vitesse étant moins forte, on peut être amené à créer plusieurs zones de chocs pour atteindre des vitesses inférieures au Mach.

Le tableau ci-dessous est donné à titre indicatif pour montrer la réalité de la dégradation d'énergie de part et d'autre d'une onde de choc droite.

| M1 Mach en amont |

P2 ____ P1 |

T2

____ T1 |

M2 Mach en aval |

Diminution de vitesse au travers de l'onde de choc |

|---|---|---|---|---|

| 1,1 | 1,250 | 1,065 | 0,91 | 52 m/s |

| 2 | 4,50 | 1,690 | 0,577 | 436 m/s |

| 3 | 10,03 | 2,680 | 0,475 | 755 m/s |

La structure de la manche d'entrée doit présenter des zones de convergence et de divergence, afin de ralentir le flux d'air qui gave le compresseur, tout en récupérant le maximum de pression. Mais cette structure doit être à géométrie variable, c'est-à-dire présenter un canal divergent ou convergent-divergent suivant le domaine de vol, afin d'adapter le débit d'air à toutes les conditions de vol et d'assurer la stabilité des ondes de choc qui assurent le passage de l'écoulement supersonique à un écoulement Subsonique.

Par exemple sur le Mirage 2000, une souris mobile permet :

L'adaptation de la manche aux grands angles d'attaque est réalisée grâce à des trappes et des pelles se trouvant sur les flancs inférieurs de la manche. La Manche d'entrée d'air du Mirage 2000 comprend :

La poussée du turboréacteur qui dépend essentiellement du débit d'air entrant et de la vitesse d'éjection à la sortie de la tuyère, vitesse dépendant de la température des gaz en fin de combustion a rendu nécessaire l'utilisation d'un compresseur dont la réalisation a suivi deux principes très différents :

Les premiers turboréacteurs, conçus à partir des prototypes mis au point par Frank Whittle (Power Jets W.1, 1940) et Hans von Ohain (Heinkel HeS 1, 1937), sont munis d'un compresseur centrifuge qui est entraîné par la turbine. Ils ont le mérite de la simplicité, étant donné qu'un seul étage d'aubes réalise la compression et qu'un seul arbre relie la turbine au compresseur[26].

Leur faible longueur s'accompagne d'un fort diamètre nécessaire à une bonne compression. L'air atteint en effet sa compression maximale à l'extrémité du compresseur puisque la force centrifuge est d'autant plus grande que son point d'application est éloigné de l'axe de rotation[26]. Ce fort diamètre le destine plutôt à des turboréacteurs de faible dimension ou de faible puissance.

Les premiers réacteurs anglais tels que les Goblin des De Havilland Vampire ou les Rolls-Royce Welland du Gloster Meteor sont ainsi conçus[27]. Par ailleurs, la plupart des turbomoteurs pour hélicoptères restent conçus sur ce principe qui permet la conception de moteurs compacts.

Le compresseur centrifuge est simple, robuste et présente un bon taux de compression. À titre de comparaison, le turboréacteur MARBORE VI avait un taux de compression de 3,80 contre 1,15 à 1,16 pour un simple étage de compresseur axial[28]. À la fin des années 1940, le taux de compression maximum atteint même 4[29].

L'augmentation croissante du poids des aéronefs amène les ingénieurs en aéronautique à imaginer des solutions pour améliorer la poussée fournie par le turboréacteur[30].

Du fait de la moindre efficacité, ils nécessitent plusieurs étages tournant à la même vitesse mais peuvent supporter des vitesses de rotation nettement plus élevées. Le premier de ce type, et aussi le premier construit en grande série, est le Jumo 004 de Junkers-Motoren qui équipait le Messerschmitt Me 262[7] en 1942.

Le tableau ci-dessous montre, à titre indicatif, quelques caractéristiques de compresseurs axiaux :

| Moteurs | Pression sortie -------------------- Pression entrée |

Température sortie | Caractéristiques technologiques |

|---|---|---|---|

| Atar 9 K (Mirage III) | 6,11 | 250 °C | Simple corps, 9 étages |

| LARZAC (Alphajet) | 10,8 | 370 °C | Double-corps, BP 2 étages + HP 4 étages |

| M53 au sol (Mirage 2000) | 8,5 | 325 °C | Simple corps, 3 + 5 étages |

| M53 à Mach 2,3 | 8,5 | 430 °C | Simple corps, 3 + 5 étages |

| CFM56-2 (Boeing 707) | 24 | 550 °C | Double-corps, 1 soufflante, BP 3 étages + HP 9 étages |

Le compresseur axiel est constitué :

L'air traverse alternativement une roue mobile puis une grille fixe (soit un étage compresseur), ce qui correspond à une phase complète de compression. Pour augmenter le taux de compression du moteur, il suffit d'augmenter le nombre d'étages. Pour simplifier, dans un étage, la roue mobile apporte l'énergie en augmentant la vitesse relative de l'écoulement et la grille fixe ramène l'écoulement dans l'axe et augmente la pression en diminuant la vitesse absolue de l'écoulement.

La compression s'accompagnant d'une diminution du volume, la veine est de forme convergente de l'entrée vers la sortie du compresseur, afin de maintenir les rapports de pression entre chaque étage. Ainsi, la vitesse de déplacement axiale du flux est à peu près constante en grandeur et direction : la valeur de cette vitesse est généralement comprise entre 130 et 170 m/s.

Des limites de fonctionnement apparaissent :

Dans le champ de fonctionnement du compresseur (Taux de compression;Débit), il existe une ligne unique sur laquelle se placent tous les points de fonctionnement possibles pour un compresseur donné : c'est la ligne de fonctionnement (ou ligne de travail) qui fait correspondre un débit et un taux de compression pour un régime de rotation donné (lignes d'iso-vitesses). Cette ligne de fonctionnement est indépendante des conditions extérieures (pression, température) ainsi que des conditions de vol du moteur (nombre de Mach, altitude). Cette ligne de fonctionnement coupant les iso-vitesses du champ de fonctionnement elle peut être traduite en vitesse de rotation du compresseur. En clair, si on connait la vitesse du compresseur, on sait si le point de fonctionnement pour cette vitesse de rotation est sur la ligne de fonctionnement stable du compresseur, c'est-à-dire si cela correspond au débit et au taux de compression correcte.

Une autre ligne de fonctionnement dite « ligne de pompage » est constituée des points de fonctionnement compresseur ou le rendement chute à la suite du décrochage aérodynamique des aubes. La distance entre ces deux lignes de fonctionnement est appelée « marge au pompage ». Si l'air entre deux aubes consécutives atteint la vitesse du son, le débit d'air se bloque sur le front de pression engendré. À vitesse élevée, le pompage est lié au décollement des derniers étages et au blocage des étages de tête alors qu'à basse vitesse c'est le contraire.

Une vanne de décharge (TVB : Transient Bleed Valve) permet une chute de la pression dans le compresseur HP. Elle soulage ainsi le démarreur et en vol de supprime les effets de bourrage qui diminue la marge au pompage.

La chambre de combustion est la partie du turboréacteur qui a pour rôle d'élever la température de l'air issu du compresseur par combustion de carburant afin de fournir des gaz chauds à la turbine et de participer à la propulsion à travers leur détente dans la tuyère d'éjection.

La combustion doit y être optimale et l'écoulement dans la partie aval du turboréacteur ne doit pas subir de perte de charge [perte de pression] trop importante. L'air doit traverser la chambre à vitesse relativement faible, moins de 100 m/s. La flamme est confinée dans une zone à très basse vitesse alimentée par environ le dixième du débit d'air qui traverse la chambre et la température au point le plus élevé approche les 2 000 °C. La température s'abaisse très rapidement par dilution avec le reste de l'air traversant la chambre afin d'atteindre une valeur compatible avec la tenue des matériaux de la turbine.

Pour assurer une bonne tenue mécanique des parois de la chambre il faut limiter la température aux alentours de 900 °C (dépend des matériaux réfractaires employés).

Le mécanisme de combustion des hydrocarbures dans l'air est une réaction exothermique qui implique que le mélange carburé :

Les causes d'extinction d'une chambre de combustion sont multiples mais tiennent à deux phénomènes principaux :

La richesse dépend des températures d'entrée et de sortie de la chambre mais aussi des conditions de vol. Elle est maximale au décollage, elle diminue en croisière et peut atteindre en régime transitoire (par exemple sur une réduction brutale des gaz) une valeur minimale. La richesse peut varier dans un rapport de 1 à 10 suivant les moteurs et les conditions d'utilisation en vol.

La pression à l'entrée de la chambre peut varier de 0,2 à 30 bar et la température d'entrée de -40 à 650 °C suivant le domaine de fonctionnement du turboréacteur.

D'autre part, pour certaines conditions de vol la chambre doit pouvoir se rallumer et avoir une plage de fonctionnement stable pour l'autorotation (avion militaire) après extinction en altitude. Après réallumage, la combustion doit permettre une accélération du moteur à des altitudes supérieures à 10 000 m, suivant le type d'avion.

Un carburant aéronautique doit avoir, entre autres, un fort pouvoir calorifique par unité de masse, être sûr d'emploi et permettre une exploitation économique pour le transport aérien civil. Le kérosène s'est avéré particulièrement adapté à cet emploi, ses caractéristiques principales sont :

La détente des gaz dans la turbine est obtenue par l'accélération du fluide dans un convergent et une partie de l'énergie cinétique récupérée est transformée en travail moteur afin d'entrainer le FAN ou soufflante, le compresseur et les différents équipements de servitude.

En général les turbines rencontrées sur turboréacteur sont de type axiale. L'étage de détente d'une turbine se compose d'une grille d'aubes fixes appelée distributeur et d'une grille d'aubes mobiles appelée roue. Les gaz à la sortie de la chambre de combustion pénètrent dans le distributeur qui les dévie d'un angle dans la direction tangentielle de la roue. L'énergie de pression est convertie en énergie cinétique. L'accélération de l'écoulement ainsi obtenue s'accompagne d'une diminution de pression et donc de température. À la sortie du distributeur, les gaz pénètrent dans la roue mobile avec un angle d'incidence compatible avec les aubes de la roue mobile, réalisant la transformation d'une partie de l'énergie cinétique en énergie mécanique.

Pour augmenter l'énergie mécanique utile il faut donc soit augmenter la vitesse du fluide, soit augmenter l'angle d'incidence , soit agir sur les deux à la fois.

Pendant une compression adiabatique il y a augmentation de l'enthalpie et pour une détente c'est l'inverse qui se produit cela a pour conséquence qu'une turbine peut absorber plus d'énergie qu'un étage de compresseur peut en fournir. C'est pour cette raison aussi que le phénomène de pompage ou de décollement tournant est inexistant dans une turbine.

L'accroissement de la puissance absorbée par la turbine est obtenu grâce à l'ouverture de la section de tuyère (ou du col du distributeur aval) pour augmenter la détente.

Il existe deux types de turbine, l'une à action et l'autre à réaction :

Le rendement propulsif global du moteur est augmenté dans des proportions importantes pour des valeurs de dilution voisines de 5 et les vitesses d'éjection sont telles que le flux froid produit 80 % de la poussée totale.

L'augmentation de la température à l'entrée de la turbine permet :

La métallurgie des aubes a évolué depuis la fabrication des aubes par coulage en passant par les alliages à solidification dirigée pour aboutir aux aubes monocristallines pour lesquelles les gains en températures sont très importants. La métallurgie des disques de turbine a aussi évolué dans le sens d'une meilleure tenue mécanique et thermique avec l'augmentation des vitesses de rotation et des températures de sortie de chambre de combustion.

Le refroidissement des aubes est réalisé par convection en utilisant de l'air plus frais prélevé sur le compresseur aval. Deux procédés principaux sont utilisés pour assurer l'injction d'air frais :

C'est dans le canal d'éjection qu'a lieu la détente utile à la propulsion par transformation en vitesse de l'énergie restante (pression et température) des gaz après passage dans la turbine. La poussée du turboréacteur sera d'autant plus forte que la vitesse d'éjection sera plus grande.

Le canal d'éjection est constitué, pour les moteurs sans postcombustion, d'un carter d'échappement et d'une tuyère. Le carter d'échappement situé derrière la turbine assure la continuité intérieure et extérieure de la veine permettant de séparer, sur les moteurs à double-flux, le flux chaud du flux froid. Pour les moteurs avec postcombustion, un système de réchauffe est situé entre le carter d'échappement et la tuyère d'éjection.

À l'intérieur du turboréacteur l'écoulement du flux est subsonique mais la tuyère permet d'accélérer le gaz jusqu'à la section de sortie appelée col, convergente pour les plus simples. La tuyère assure donc l'éjection des gaz brûlés et leur retour à la pression ambiante pour que l'accélération du flux qui en résulte génère la poussée du turboréacteur.

La section d'éjection de la tuyère est déterminée en pratique pour que, au régime maximum du moteur, la vitesse de l'écoulement y atteigne la vitesse du son, soit Mach 1, et que la pression statique au col soit égale à la pression atmosphérique. Le fonctionnement optimal de la tuyère étant obtenu pour une pression au col égale à la pression atmosphérique, il a été développé le principe de tuyère à section variable permettant d'adapter la section de sortie aux différents régimes du moteur.

Pour les moteurs sans réchauffe, la tuyère convergente-divergente permet, l'écoulement au col étant sonique, d'accélérer le flux dans le divergent pour obtenir une poussée supplémentaire, la vitesse d'éjection des gaz pouvant être alors supersonique. Le régime d'utilisation des moteurs étant variable suivant le domaine de vol, la partie divergente doit être variable sinon en cas d'écoulement subsonique au col le divergent ralentirait le flux et le rendement de la tuyère chuterait.

Quand la pression statique des gaz est trop forte (supérieure à deux fois la pression atmosphérique) le simple tronc de cône conduit à un éclatement du jet ; on observe alors une série d'ondes de choc jusqu'à ce que la pression statique du jet soit égale à la pression atmosphérique. Ces chocs qui se traduisent par une perte d'énergie inutilisable dans la propulsion font chuter le rendement global de la tuyère. Pour éviter l'éclatement du jet et la création d'ondes de choc on utilise des tuyères convergente-divergente. Pour les moteurs avec réchauffe on peut utiliser des tuyères à sortie divergente et de section variable.

Dans ce type de machine tout le débit d'air passe dans le générateur de gaz. Le point de fonctionnement de ce type de turboréacteur est essentiellement caractérisé par la vitesse de rotation de l'ensemble compresseur-turbine et de la température entrée turbine. Ils n'atteignent leur meilleur rendement qu'au-delà de Mach 1, mais leur rendement et leur consommation, restent élevés.

En raison de leur compacité et de leur efficité à grande vitesse, les turboréacteurs simple flux sont surtout utilisés pour les grandes vitesses de vol et dans le domaine militaire. Ces moteurs peuvent être équipés de post-combustion pour une grande augmentation de poussée sur de courtes périodes.

|

| |

L'Honeywell ALF 502 est un turboréacteur double flux et double corps installé sur le Bombardier Challenger 600-1A11. | ||

Le rendement de propulsion, qui est le rapport de la puissance nécessaire au vol et de la puissance thermique produite, fait apparaître pour une poussée donnée que ce rendement augmente avec le débit : la solution qui consisterait à augmenter le débit d'air sans augmenter le débit carburant serait de ce fait acceptable. Or il n'en est rien car cela a pour conséquence de diminuer le rendement thermique, à cause de la plus basse température dans la chambre de combustion. Donc pour augmenter le débit d'air sans diminuer le rendement thermique, une solution s'impose : partager le débit d'air total en deux flux :

Bien plus économiques aux vitesses subsoniques et moins bruyants, les turboréacteurs à double flux (ou turbofans en anglais) sont apparus dans les années 1960. Dans ces moteurs une soufflante de grande dimension permet d'absorber un gros débit massique qui ne passe qu'en partie dans le compresseur BP. L'air précomprimé par la soufflante qui ne passe pas dans le compresseur BP, appelé flux froid, contourne la partie chaude jusqu'à la tuyère où il est éjecté, mélangé ou non avec les gaz chauds (flux chaud)[30]. Cela permet, pour des vitesses modérées, en dessous de Mach 1,5 environ, d'augmenter la poussée par augmentation du débit de gaz, et de réduire considérablement le niveau de bruit[31]. Dans de rares cas, comme sur le General Electric CF700 ou le General Electric CJ805-23, la soufflante n'est pas placée à l'avant du moteur, mais à l'arrière. Cette caractéristique est désignée « aft fan », dans les pays anglophones.

La proportion d'air constituant le flux froid qui est variable selon les moteurs est exprimée par le rapport du débit massique secondaire (ou flux froid) au débit massique primaire (ou flux chaud). Ce rapport est appelé taux de dilution. Les moteurs militaires optimisés pour le vol supersonique ont des taux de dilution inférieurs à 1, alors que les moteurs civils ou militaires optimisés pour des croisières autour de Mach 0,8, ont des taux de dilution entre 5 et 10[26],[31]. Les moteurs à double flux et fort taux de dilution tirent l'essentiel de leur poussée du flux froid (80 %), le flux chaud représentant 20 % de la poussée.

Le double flux réalise un compromis entre le turboréacteur simple flux dont le rendement n'est intéressant qu'à vitesse élevée et le turbopropulseur limité en vitesse. Par ailleurs la consommation spécifique est améliorée et le fonctionnement moins bruyant. La postcombustion peut néanmoins être intégrée à l'ensemble, avec un rendement plus élevé que dans le cas du turboréacteur à simple flux. Beaucoup d'avions de chasse modernes possèdent d'ailleurs des turbofans dotés de postcombustion (Rafale, Soukhoï Su-27, F-22 Raptor, etc.).

|

| |

Le moteur Avia M-04, copie du Junkers Jumo 004 B-1 équipant le Me 262, fonctionne sur le principe du compresseur axial simple corps. | ||

Dans ce type de machine, le générateur de gaz comprend un seul ensemble tournant appelé corps. Ce corps est un bloc consistant un compresseur et une turbine montés sur le même arbre et tournant donc à la même vitesse.

Dans chaque étage, on a une élévation de température due à la compression. Pour une vitesse de rotation donnée de tous les étages, les températures d'entrée dans chaque étage augmentent au fur et à mesure de la progression du flux et donc le taux de compression par étage diminue (car pour un étage donné le taux de compression est d'autant plus élevé que la température d'entrée dans l'étage est basse).

Dans un compresseur axial, les rapports de pression de chacun des étages vont donc en décroissant. Pour conserver des rapports de pression élevés par étage, il faudrait augmenter la vitesse de rotation des étages les plus chauds, d'où l'idée d'avoir plusieurs compresseurs tournant à des vitesses différentes et la réalisation de solutions multicorps. Au-delà des rapports de pressions, une telle configuration apporte d'autres avantages :

Afin de permettre l'entrainement de chaque compresseur, un étage de turbine lui est associé. Chaque couple compresseur-turbine liée est appelé « corps » ou « attelage » et aujourd'hui un turboréacteur simple flux ou double flux peut être de type Mono-Corps, Double-Corps ou Triple-Corps suivant les constructeurs et les domaines d'utilisation[31].

La solution double-corps peut s'appliquer au turboréacteur double-flux aussi bien qu'au turboréacteur simple-flux. La complexité ajoutée permet de gagner du poids et de la longueur.

La vitesse de rotation des corps étant différente, ces moteurs nécessitent des arbres coaxiaux plus longs et plus lourds. En contrepartie, le rendement est nettement amélioré[26].

Les deux arbres tournent généralement dans le même sens, afin de ne pas imposer aux roulements (ou paliers) les reliant, des vitesses de rotation trop importantes. Dans certains cas toutefois, ils tournent dans des sens différents, ce qui a pour avantage de ne pas cumuler les couples gyroscopiques, et de permettre un meilleur rendement aérodynamique. Par contre, l'excitation dynamique qui résulte de deux corps contra-rotatifs est fonction de la somme des régimes de rotation des deux corps — au lieu d'être fonction de la différence des régimes, dans le cas co-rotatif — donc très élevée, ce qui pose des problèmes de tenue aux vibrations[32].

Tous les moteurs de nouvelle génération sont à double corps, voire à triple corps pour ceux à très fort taux de dilution. Cette dernière configuration est une spécificité de la famille de moteurs Rolls-Royce "Trent" pour l'aviation civile. Elle se caractérise par la présence d'un ensemble compresseur-turbine supplémentaire dit PI (pour Pression intermédiaire).

Dans un turboréacteur double flux, l'air servant à la pressurisation des joints labyrinthes est prélevé en aval du compresseur basse pression. L'air de refroidissement des parties chaudes comme les distributeurs et les aubes de turbine HP est prélevé en sortie du compresseur HP.

Afin de conserver un rendement suffisant on limite les fuites d'air en disposant des joints labyrinthes tout au long du moteur. Un contrôle actif des jeux radiaux entre les rotors et les carters des turbines (haute et basse pression) est assuré par l'envoi d'air prélevé à la sortie du compresseur haute pression, dont le débit est contrôlé par une vanne. Cet air « frais » est utilisé pour refroidir le carter. La gestion de ce débit d'air permet de piloter la dilatation du carter, et ainsi les jeux radiaux entre le stator et le rotor (plus précisément entre les ailettes et les abradables). L'objectif étant d'être en mesure de limiter les débits « bypass » (les pertes) et ce à tous les régimes. Ce système est appelé ACC, pour Active Clearance Control, et précédé de LPT ou HPT (Low Pressure Turbine Active Clearance Control et High Pressure Turbine Active Clearance Control). La distinction est importante car la gestion du débit n'est pas la même pour les deux turbines.

Le circuit d'air interne permet aussi d'exercer des contre-pressions sur les disques de compresseur et de turbine afin de diminuer les forces axiales sur les paliers.

La lubrification consiste à assurer l'établissement et le renouvellement du film d'huile sur les pièces nécessitant un graissage, telles que les paliers, ainsi que l'évacuation des calories. Les huiles utilisées dépendent des conditions de charges et de températures et sont actuellement majoritairement d'origine synthétique à cause de leur plus grande plage de température et de leur plus grande durée de vie que les huiles d'origine minérale.

La séquence de démarrage est réalisée par une fonction spécifique dédiée du turboréacteur. La fonction consiste à piloter :

La procédure de rallumage en vol exploite la mise en rotation aérodynamique pour réaliser le lancement. Elle impose de se placer dans une certaine fourchette de vitesse et d'altitude. Le rallumage au sol est plus délicat et doit prendre en compte le risque de « Rotor Lock ». En effet, lors du refroidissement de la turbine, les pièces refroidissent à des vitesses différentes : le carter, plus fin, refroidit plus vite que le rotor, et se rétracte ainsi plus vite, alors que le rotor reste dilaté. Le carter va alors venir pincer et bloquer le rotor. En cas de redémarrage du moteur à ce moment-là, certains étages de la turbine, particulièrement la turbine basse pression, peuvent rester bloqués. Cette panne, sans gravité, peut être résolue en éteignant le moteur et le rallumant. L'air chaud qui a traversé le moteur à ce moment-là suffit à dilater le carter et libérer le rotor.

Il est aussi possible de ne faire qu'un lancement, afin de ventiler le moteur. La ventilation sans injection de carburant (dite sèche) peut être utilisée pour refroidir ou purger le turboréacteur des produits de combustion. La ventilation avec injection de carburant (dite humide) peut être utilisée après essais pour le stockage des moteurs avant leur installation sous l'aile.

On sait que la poussée est fonction du débit d'air qui entre dans le turboréacteur et de sa vitesse d'éjection en sortie. En première approximation, le débit d'air est proportionnel à la vitesse de rotation, et la vitesse d'éjection est proportionnelle à la température devant la turbine. En conséquence, contrôler la poussée revient à contrôler le régime de rotation et la température devant turbine.

La fonction contrôle a en outre pour objet de surveiller les paramètres de fonctionnement, afin de prévenir toute défaillance ou fonctionnement en dehors des plages normales.

Un turboréacteur qui ne disposerait que d'un robinet de carburant à commande manuelle pour son pilotage serait inutilisable. Un tel dispositif, bien que permettant de faire varier la poussée, n'offrirait aucune protection vis à vis des limitations à respecter comme le pompage, l'extinction, la survitesse ou la surchauffe. La régulation s'interpose alors entre la machine, son environnement et le pilote. Elle agit essentiellement sur le principal paramètre physique : le débit carburant injecté dans la chambre de combustion. Elle intègre aussi le pilotage d'autres équipements, comme des commandes d'organes mobiles (tuyère, vannes de décharge, stators variables, etc.).

La régulation directe de la température devant turbine étant très délicate, on choisit de réguler des paramètres moteurs représentatifs de cette température :

Pour agir sur ces paramètres et les contrôler on dispose de moyens appelés paramètres réglants, en nombre variable suivant le type de turboréacteur : débit SEC, débit PC, section de tuyère variable, vannes de décharges, stators variables, etc.

Pendant les variations de régime, le point de fonctionnement du compresseur quitte la ligne de fonctionnement stabilisé du champ compresseur. Physiquement, une augmentation de carburant dans la chambre de combustion produit une sur-dilatation de l'air d'où une montée brutale du taux de compression du compresseur : le travail produit par la turbine augmentant plus vite que le travail absorbé par le compresseur, le moteur accélère. L'inverse se produit en cas de diminution de carburant, le moteur décélère.

Tous les régulateurs sont constitués d'un système dédié au calcul des lois et d'un autre à leur exécution (débit carburant et géométrie variable). Si depuis les premiers turboréacteurs la partie exécution a peu varié (le système « Doseur-Soupape régulatrice » existait sur l'ATAR101 SNECMA en 1949), une évolution considérable a été réalisée sur la partie calcul :

La régulation du moteur ATAR9C SNECMA entièrement hydromécanique avec de l'huile pour fluide précède celle du moteur ATAR9K50 SNECMA qui est équipée d'un système à fuite variable commandé par un moteur électrique pilotant la régulation hydromécanique de tuyère. Sur les moteurs Rolls-Royce/Snecma Olympus-593 du Concorde fut installé le premier système de régulation analogique.

Le moteur SNECMA M53-5 fut équipé d'une régulation « Analogique Pleine Autorité » puis le moteur SNECMA M53-P2 fut équipé d'une régulation « Numérique Pleine Autorité ».

Depuis le milieu des années 1980 la régulation Numérique Pleine Autorité Redondante a commencé à équiper les Pratt & Whitney PW2000 et CFMI/CFM56-A. Ce système s'est généralisé sur les avions commerciaux de toutes tailles. C'est également le cas de la totalité des avions militaires récents[33].

Sur les moteurs double-corps, un seul corps est régulé en régime, l'autre suit : par exemple sur les F404 en « SEC » c'est le corps HP qui est piloté alors qu'en « PC » c'est le corps BP.

La postcombustion, parfois dénommée réchauffe, est un système utilisé sur les turboréacteurs équipant les avions militaires et certains avions civils supersoniques pour augmenter la vitesse d'éjection des gaz, ce qui conduit à une augmentation de poussée, permettant d'élargir le domaine de vol.

Le principe est d'injecter du kérosène — après la turbine, d'où le terme « post » — dans le flux des gaz avant la sortie par le col de tuyère du réacteur. La combustion de cet apport de carburant se fait à l'aide de l'oxygène résiduel encore présent après la combustion primaire[34].

L'inversion de poussée est un dispositif qui consiste à introduire un obstacle dans l'écoulement afin d'en dévier une partie dans le sens du roulage et de ce fait créer une poussée négative qui tend à ralentir l'appareil dans la phase de roulage qui suit le posé du train afin de réduire les distances de freinage lors de l'atterrissage. Sur les moteurs double-flux, l'inversion peut se faire sur les deux flux, la contre-poussée obtenue étant la différence entre la poussée négative obtenue sur le flux secondaire et la poussée du flux primaire.

Généralement seul le flux secondaire est dévié par les dispositifs d'inversion[35].

Plusieurs types d'inverseurs sont utilisés comme :

Spécificité des avions militaires les plus performants, notamment les intercepteurs, la tuyère des réacteurs est prolongée par un dispositif orientable permettant de dévier le jet et donc la direction de la poussée pour augmenter la manœuvrabilité de l'appareil. On parle généralement de poussée bidimensionnelle (respectivement tridimensionnelle) lorsque la poussée est dirigée dans un (respectivement deux) plan directionnels. Outre cet aspect, elle permet aussi de se déplacer dans des milieux où les ailerons et les gouvernes sont inutiles, c'est-à-dire à très haute altitude où l'air est raréfié[36].

Ce dispositif équipe notamment des prototypes russes Soukhoï (SU-37, MiG 1.44 et MiG-29 OVT) et des chasseurs américains (F-22, F/B-22 Concept et JSF). Le plus récent développement (2005) est le Rockwell-MBB X-31. La poussée peut aussi être déviée vers le sol afin de permettre les décollages et atterrissages verticaux, comme sur le Harrier, le F-35 et le Yak-141[36].

Les turboréacteurs nécessitent généralement l'aide d'un moteur auxiliaire pour être démarrés, le GAP (groupe auxiliaire de puissance) ou APU (Auxiliary Power Unit). Il s'agit d'un petit turbomoteur, souvent dérivé d'une turbomachine d'hélicoptère et situé dans le fuselage de l'aéronef, souvent dans la partie arrière, qui fournit l'air comprimé pour alimenter les démarreurs pneumatiques des turboréacteurs, ainsi que l'énergie électrique avant les démarrages. Le GAP peut parfois servir à la génération hydraulique, en secours[37].

Le GAP est démarré par la ou les batteries électriques de l'avion, ou par un groupe de puissance extérieur. Le GAP peut aussi être utilisé en générateur électrique de secours, lorsque toutes les génératrices et alternateurs des turboréacteurs ou turbopropulseurs sont inopérants. Des essais récents ont été menés avec succès avec des piles à hydrogène en tant que GAP. Ces dispositifs sont plus légers et ne nécessitent pas d'entrée d'air, mais ils sont plus onéreux[37].

Pour assurer le développement d'un nouveau moteur il fallait, dans les années 2000 :

La dispersion des moteurs de série est de ± 2 % couramment.

Le motoriste s'engage vis-à-vis de l'avionneur sur deux clauses fondamentales : la garantie de poussée et la garantie de consommation spécifique :

Le développement et la fabrication des turboréacteurs utilisés pour motoriser des aéronefs doivent répondre aux exigences d'organismes tels que la DGAC (JAR-E) pour la France ou la FAA (FAR33) pour les États-Unis. Certains constructeurs comme Safran Aircraft Engines pour la France et GE pour les États-Unis coopèrent sur des moteurs communs ce qui les obligent à satisfaire à la norme la plus contraignante en cas de désaccord.

La certification se fait en deux grandes étapes : la démonstration, par l'analyse de la conception, et les essais moteurs qui démontrent le bon fonctionnement.

L'essai de réception, qui permet de valider en une seule fois la totalité des versions du moteur qui, lui, n'est livré qu'à sa version de vente, comprend deux phases principales : la vérification du bon comportement mécanique et la vérification des performances et des limites garanties pour la totalité des versions du modèle de moteur[38].

Les performances du moteur en essai ne sont pas comparables directement car elles dépendent fortement des conditions de l'essai, notamment celles liées à la météorologie et au banc d'essai. Il est nécessaire de les ramener à des conditions connues de fonctionnement en corrigeant les résultats bruts. Les fluctuations sur les performances du moteur au banc d'essai ont plusieurs origines et se répartissent en gros de la manière suivante sur 100 % de variation :

Au décollage, le bruit engendré par un turboréacteur est considérable surtout pour les mono-flux et les double-flux avec postcombustion. Le bruit est d'autant plus important que la vitesse d'éjection est élevée ce qui est le cas pour les moteurs équipant les avions de chasse.

Le turboréacteur est la principale source de pollution sonore des avions, mais pas la seule. Les volets et les trains d'atterrissage ont un impact non négligeable, au décollage et à l'atterrissage[21]. En outre, même si on estime que moins de 10 % de la gêne acoustique est due aux aéronefs[21], les turboréacteurs, et plus globalement les moteurs d'avions, génèrent des sons de très basses fréquences qui sont mal atténués par la distance et les murs des maisons modernes. Des progrès significatifs ont néanmoins été réalisés depuis 50 ans puisque le niveau sonore des avions a diminué de plus de 10 dB aussi bien au décollage ou à l'approche qu'en vol[21].

Le turboréacteur génère deux types de bruits : celui dû à l'éjection des gaz et celui induit par les interactions entre les aubes tournantes et les différents conduits. Le second devient prépondérant sur le premier lors des phases de décollage ou d'approche[40]. Étant donné que le but est de réduire les émissions sonores dans les zones habitées, les études portent donc sur la réduction de ce deuxième type de bruit.

L'un des programmes les plus connus destinés à réduire les émissions sonores des turboréacteurs est le projet européen « Resound » d'absorption acoustique active. Le principe du projet est de créer une onde de même structure spatiale — c'est-à-dire de même fréquence, de même amplitude et possédant la même directivité — que le bruit de raie de la soufflante, mais déphasée de 180°. Pour cela, un mode acoustique identique au mode d'interaction est généré grâce à une grille de contrôle constituée de tiges radiales. Bien que le niveau acoustique des harmoniques soit augmenté à cause de la création de nouveaux sons d'interaction, le gain fondamental atteint 8 dB[40],[41].

D'autres projets plus récents, comme le « LNA-2 » pour Low Noise Aircraft 2, s'intéressent davantage au rayonnement acoustique en aval. Débuté en , le programme s'appuie sur une caractérisation expérimentale et numérique pour réduire les effets de ce rayonnement[42].

Les émissions polluantes issues de la combustion du kérosène sont l'un des problèmes majeurs du turboréacteur pris « à bras le corps »[21] par les ingénieurs. L'aviation commerciale est responsable de 2,6 % des émissions de CO2 en 2018. Si l'on prend en compte l'ensemble des phénomènes contribuant au forçage radiatif (notamment les cirrus induits par les traînées de condensation), elle a représenté 5,1 % de l'impact climatique sur la période 2000-2018[43].

Toutefois, la pollution aérienne en haute altitude pourrait avoir bien plus d'impact sur l'environnement et notamment sur l'amincissement de la couche d'ozone. En effet, 75 % des émissions des turboréacteurs ont lieu en vol de croisière dans la troposphère et la basse stratosphère[44].

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.