Loading AI tools

Ingenieurwissenschaft, zur Entwicklung, Konstruktion und Produktion von Maschinen Aus Wikipedia, der freien Enzyklopädie

Der Maschinenbau (auch als Maschinenwesen bezeichnet) ist eine klassische Ingenieurwissenschaft und erstreckt sich auf Entwicklung, Konstruktion und Produktion von Maschinen und Anlagen. Dazu zählen u. a.:

Im Einzelnen u. a.

Der Wirtschaftszweig Maschinenbau entstand aus dem Handwerk der Metallbearbeitung, Schmiede und Schlosser, u. a. durch Mühlenbauer.[1]

Der Maschinenbau als institutionalisierte Wissenschaft entstand im Laufe der Industrialisierung. Manche theoretischen und praktischen Erkenntnisse sind allerdings viel älter: Erste Vorläufer der Fertigungstechnik sind so alt wie die Menschheit. Die ersten Faustkeile waren zum Schaben, Kratzen und Schneiden gebaut, in der Steinzeit kamen speziellere Formen fürs Bohren und Sägen dazu. Die Entdeckung des Kupfers läutete den Übergang zur Bronzezeit ein, in der das Schmelzen von Kupfererz, das Schmieden und auch das Gießen entdeckt wurden. In den frühen Hochkulturen Mesopotamiens wurden erste Ingenieure an Palast- oder Tempelschulen ausgebildet im Lesen, Schreiben und Rechnen. Wichtige Entdeckungen waren das Rad und die Schiefe Ebene.[2]

In der Antike wurde die Mechanik als wichtige theoretische Grundlage vieler heutiger Ingenieurwissenschaften begründet. Archimedes, Aristoteles und Heron von Alexandria veröffentlichten Bücher und Schriften über Hebel, Schraube, Schiefe Ebene, Seil, Flaschenzug und weitere Erfindungen. Katapulte verbesserte man durch systematische Experimente, bis man die besten Abmessungen gefunden hatte. Archimedes machte Experimente mit der Wasserverdrängung verschiedener Metalle und Heron baute eine erste Dampfmaschine. Für das griechische Theater wurden auch schon erste Automaten gebaut, die sich selbständig bewegen konnten. Die Römer übernahmen die griechische Technik, machten selber aber vergleichsweise geringe Fortschritte wie Krane mit Flaschenzügen und Treträdern, verbesserte Katapulte und erste Schleif- und Drehmaschinen sowie Wassermühlen.

Im Mittelalter breiteten sich die Wind- und Wassermühlen über ganz Europa aus und wurden zur wichtigsten Energiequelle. Die Mühlenbauer sammelten viele Erfahrungen mit den Wind- und Wasserrädern, den Getrieben, Transmissionen sowie den sonstigen mechanischen Übertragungselementen. Auf dem militärischen Gebiet wurden die Katapulte von den Tribocken abgelöst. Gegen Ende des Mittelalters entstand mit der Feinmechanik ein neuer Gewerbezweig, der sich mit dem Bau von Uhren und Messgeräten beschäftigte und dabei viele Erfahrungen mit der Präzisionsbearbeitung von Metallteilen sammelte, die meist aus Messing bestanden. Für die Feinbearbeitung von Eisen gab es Schlosser. Mit den Zünften und Gilden entstanden erstmals Institutionen, die sich mit dem Wissen ihres Gewerbes auseinandersetzten.

In der Renaissance entwickelte Leonardo da Vinci eine Vielzahl an Maschinen, die teilweise seiner Zeit weit voraus waren. Ab Mitte des 16. Jahrhunderts veröffentlichten viele Ingenieure sogenannte Maschinenbücher, die allerdings oft durch übertriebene und phantastische Darstellungen den Leser in Staunen versetzen sollten. Zum Nachbau waren die meisten der Abbildungen nicht gedacht, oftmals wurden sogar unmögliche Maschinen wie Perpetuum mobile abgebildet. Erst ab 1700 wurden die Darstellungen als bemaßte Parallelprojektion dargestellt.[3]

Thomas Newcomen baute in England zu Beginn des 18. Jahrhunderts die erste funktionsfähige Dampfmaschine, die gegen Ende des Jahrhunderts von James Watt entscheidend verbessert wurde und sich dann schnell verbreitete. Genutzt wurde sie oft zum Antrieb der neuen Spinn- und Webmaschinen, mit deren Bau sich neben Tischlern, Schreinern, Feinmechanikern und Schmieden vor allem die Mühlenbauer beschäftigten, die daher als Vorläufer der Maschinenbauer gelten. Zum Bau der Dampf- und Textilmaschinen nutzte man die ebenfalls neuen Werkzeugmaschinen, die auch mit Dampfmaschinen angetrieben wurden. Mit dem Puddelverfahren stand auch eine Methode zur Verfügung, Schmiedeeisen in großen Mengen zu erzeugen, der auch immer öfter für Maschinen benutzt wurde. Zu Beginn des 19. Jahrhunderts gab es in England bereits einen ausgeprägten industriellen Maschinenbau, der sich auch bald mit Dampflokomotiven beschäftigte, aber noch von im Handwerk ausgebildeten Tüftler-Ingenieuren geprägt war. 1818 wurde mit der Institution of Mechanical Engineers die erste Vereinigung von Maschinenbau-Ingenieuren gegründet, der in anderen Industrieländern viele ähnliche folgten.

In Frankreich wurde 1794 die École polytechnique gegründet, die die Ingenieure ausbildete, die in den Staatsdienst gingen und vor allem als Bauingenieure tätig waren. An der Ecole Polytechnique waren viele berühmte Wissenschaftler tätig wie Carnot (Carnot-Prozess) oder Gaspard Monge, ein Pionier der Darstellenden Geometrie. Maschinen wurden auch nicht mehr ausschließlich nach ihrer Funktionsfähigkeit bewertet, sondern auch nach ihrem Wirkungsgrad. Für die private Industrie wurde die Ecole Centrale des Arts et Manufactures gegründet, die Maschinenbauer für die höheren Positionen ausbildete, sowie mehrere École des Arts et Métiers, die für die Meisterebene ausbildeten.[4]

Im deutschsprachigen Raum wollte man zu Beginn des 19. Jahrhunderts den industriellen Rückstand gegenüber England möglichst schnell aufholen und gründete daher eine Vielzahl sogenannter Polytechnischer Schulen, nach dem Vorbild der Ecole Polytechnique. Sie wurden im Laufe des Jahrhunderts zu Technischen Hochschulen aufgewertet und erhielten Ende des Jahrhunderts das Promotionsrecht und waren damit den älteren Universitäten gleichgestellt. Für diese Entwicklung hatte sich auch der Mitte des Jahrhunderts gegründete Verein Deutscher Ingenieure starkgemacht, der neben den Maschinenbauingenieuren auch die Bauingenieure und die Elektrotechniker vereinte und bald der mitgliederstärkste Ingenieurverband der Welt wurde. Zu den wichtigsten Begründern des wissenschaftlichen Maschinenbaus in Deutschland zählen Franz Reuleaux, Karl Karmarsch und Ferdinand Redtenbacher, die sich mit Mechanik, Fertigungstechnik, Dampf- und Werkzeugmaschinen beschäftigten.[5]

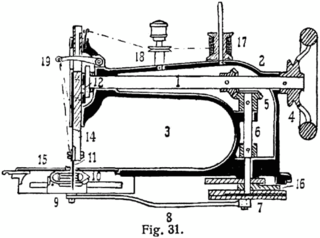

Zu Beginn des 20. Jahrhunderts war ein akademischer Abschluss für junge Ingenieure bereits Standard. Rudolf Diesel hatte als Student Vorlesungen über den theoretisch möglichen Wirkungsgrad von Wärmekraftmaschinen gehört, in denen auch berichtet wurde, dass die üblichen Kolbendampfmaschinen nur einen Bruchteil dessen als Wirkungsgrad aufweisen. Aus diesen theoretischen Erkenntnissen entwickelte er den ersten funktionsfähigen Dieselmotor. Zu Beginn des Jahrhunderts war der industrielle Maschinenbau geprägt durch die Produktion von Nähmaschinen und Fahrrädern, später dann Autos und Flugzeuge, die dann auch mit Strahltriebwerken angetrieben wurden.

Der Maschinenbau ist geprägt von Ingenieuren, Technikern und Facharbeitern. Diese arbeiten je nach Unternehmensgröße und Schwerpunkt des Betriebes an Idee, Entwurf, Kalkulation, Design, Konstruktion, Optimierung, Forschung und Entwicklung, Produktion und Vertrieb von Maschinen aller Art und deren Bauteilen. Ausgehend von einzelnen Maschinenelementen werden dabei Produkte oder Anlagen von größter Komplexität wie Fertigungsstraßen und ganze Fabriken geplant, entwickelt, gebaut und betrieben.

Zum Beispiel beschäftigt sich die Konstruktionslehre mit den Zielen und Methoden, die ein Maschinenbau-Ingenieur/-Techniker bei der Konstruktion technischer Anlagen durch Normen (z. B. der DIN-Normen) beachten muss. Mittlerweile werden die technischen Anlagen mit Hilfe von CAD-Programmen am Computer entworfen. Die dabei erzeugten CAD-Dateien können anschließend einer Simulation (dazu gehört unter anderem auch die Finite-Elemente-Methode) unterzogen und von einer CNC-Maschine gefertigt werden. Ein anderer Weg ist das Reverse Engineering, bei dem aus einem vorhandenen Körper ein Computermodell hergestellt wird, das man dann weiter bearbeiten kann, z. B. Freiformflächen an Automobilkarosserien oder Turbinen- und Verdichterschaufeln. Aufgrund der zunehmenden Automatisierung werden technische Anlagen heute mit einer komplexen Mess- und Steuerungs- bzw. Regelungstechnik ausgestattet, die ebenso von Maschinenbau-Ingenieuren ausgelegt werden.

Welche Disziplinen genau zum Maschinenbau zählen und wie sie eingeteilt werden sollen, ist – wie bei vielen anderen Ingenieurwissenschaften – zum Teil umstritten. Eine genaue Definition für Maschinenbau gibt es ebenso wenig, wie es eine allgemein anerkannte Definition für Maschine gibt. Welche Gegenstände als Maschine, Apparat oder Gerät bezeichnet werden, ist oft zufällig oder historisch bedingt.[6] In Gesamtwerken zum Maschinenbau,[7] der Einteilung der Lehrstühle an Maschinenbaufakultäten der Hochschulen und in den Studiengängen gibt es jedoch zahlreiche Themen, die immer behandelt werden und somit die Kerngebiete des Maschinenbaus ausmachen. Dazu zählen beispielsweise die Technische Mechanik, Konstruktionslehre und die Fertigungstechnik.

Es gibt mehrere Möglichkeiten, diese Gebiete einzuteilen:[6][8]

Außerdem ist noch zu berücksichtigen, dass der Maschinenbau – wie alle Ingenieurwissenschaften – stark interdisziplinär ausgerichtet ist. So werden innerhalb des Maschinenbaus auch andere selbstständige Ingenieurwissenschaften unterrichtet und als Hilfswissenschaften genutzt. Dazu zählen beispielsweise die Werkstofftechnik und die Elektrotechnik. Außerdem sind manche Gebiete nicht originärer Bestandteil des Maschinenbaus, sondern selbst interdisziplinäre Ingenieurwissenschaften. Die Technische Mechanik beispielsweise spielt auch im Bauingenieurwesen eine große Rolle und die Thermodynamik in der Verfahrenstechnik, jedoch jeweils mit anderen Schwerpunkten und Zielen. Im Maschinenbau wird die Thermodynamik beispielsweise genutzt für die Berechnung und Analyse von Wärmekraftmaschinen, während in der Verfahrenstechnik chemische Reaktionen im Vordergrund stehen. Die Mess-, Regel- und Steuerungstechnik (zusammengefasst Automatisierungstechnik) wird ebenfalls von Maschinenbauern und vielen weiteren Ingenieuren gemeinsam bearbeitet. Große inhaltliche Überschneidungen gibt es zwischen dem Maschinenbau einerseits und der Verfahrenstechnik, dem Chemieingenieurwesen und der Mechatronik andererseits. Erstere wird sogar manchmal als Teilgebiet des Maschinenbaus aufgefasst.[8] Außerdem gibt es Übergänge zu Geistes- und Sozialwissenschaften. Dazu zählen das Wirtschaftsingenieurwesen, die Medizintechnik oder das Patentingenieurwesen.

Die Technische Mechanik ist ein Teilgebiet der Ingenieurwissenschaften. Ihre naturwissenschaftliche Grundlage ist die klassische Mechanik, die ihrerseits ein Teilgebiet der Physik ist. Teilgebiete der Technischen Mechanik sind

Ein weiterführendes Gebiet im Maschinenbau ist die Maschinendynamik. Das Aufgabengebiet der Technischen Mechanik ist die Bereitstellung der theoretischen Berechnungsverfahren zur Ermittlung von Kräften und Momenten. Die eigentliche Bemessung, Auswahl der Werkstoffe und dergleichen mehr wird dann von anderen Disziplinen übernommen, in denen die Technische Mechanik Hilfswissenschaft ist.

Die Strömungslehre oder auch Strömungsmechanik ist die Physik der Fluide, also vor allem von Gasen und Flüssigkeiten. Auch die Bezeichnungen Fluidmechanik oder Fluiddynamik werden anstelle von Strömungslehre verwendet.

Ziel ist die theoretische Berechnung von Strömungen, z. B. Strömungen in Rohrleitungen, in Verbrennungsmotoren, Turbinen, Gebläsen oder hinter umströmten Körpern (Luftwiderstand bei Fahrzeugen). In den Anwendungsfällen werden dabei Kennzahlen benutzt, die die Eigenschaften (z. B. Verhalten und Art des Fluids, Strömungsart und -form) der Fluide beschreiben. Mit den Prinzipien der Kontinuitätsgleichung („Alles, was reinfließt, fließt auch wieder raus“), den Erhaltungssätzen für Masse, Energie und Impuls und den Navier-Stokes-Gleichungen können die Strömungsvorgänge mathematisch beschrieben werden.

Ein wissenschaftliches Gebiet, das die Strömungsmechanik nutzt, ist die Rheologie, die sich mit dem Verformungs- und Fließverhalten von Materie beschäftigt.

Die Thermodynamik, auch als Wärmelehre bezeichnet, ist ein Teilgebiet der klassischen Physik. Sie ist die Lehre der Energie, ihrer Erscheinungsform und Fähigkeit, Arbeit zu verrichten. Sie erweist sich als vielseitig anwendbar in der Chemie, Biologie und Technik. Im Maschinenbau wird sie genutzt um den Wirkungsgrad von Maschinen zu berechnen und zur Konstruktion und Analyse von Wärmekraftmaschinen wie Otto- und Dieselmotoren, Gas- und Dampfturbinen. Die technische Thermodynamik ist eine rein makroskopische Theorie, die davon ausgeht, dass sich die physikalischen Eigenschaften eines Systems hinreichend gut mit makroskopischen Zustandsgrößen beschreiben lassen. Sie ist eine effiziente Theorie, da sie die Bewegung der einzelnen Atome und Moleküle vernachlässigt und nur mittlere Größen wie Druck und Temperatur betrachtet. Weitere Themen in der Thermodynamik sind die Wärmeübertragung und die Kältetechnik, die sich mit dem Wärmeentzug durch entsprechende Kältemittel beschäftigt.

Die Werkstofftechnik ist eine selbstständige ingenieurwissenschaftliche Disziplin die eine besondere Nähe zum Maschinenbau aufweist. Im Maschinenbau sind vor allem die mechanischen Werkstoffkennwerte (Härte, Festigkeit, Elastizitätsmodul, Verschleißfestigkeit) von Bedeutung. Außerdem spielen chemische Eigenschaften eine Rolle sofern sie die Korrosionsbeständigkeit betreffen; elektrische und magnetische Kennwerte spielen dagegen keine besondere Rolle. Ein wichtiges Teilgebiet ist die Werkstoffprüfung, die sich mit der Ermittlung dieser Kennwerte befasst.

Als Konstruktionswerkstoff werden im Maschinenbau Keramiken, Polymere (Kunststoffe) und Metalle verwendet. Die größte Bedeutung haben die Metalle, davon insbesondere Stahl und Gusseisen, aber auch Aluminium, letztes vor allem in den Branchen, in denen das Gewicht eine große Rolle spielt, z. B. der Luft- und Raumfahrttechnik.

Die Werkstofftechnik ermittelt Beziehungen zwischen der Struktur der Werkstoffe (Kristallgitter, Korngröße, Gefüge) und den Eigenschaften der Werkstoffe. Darauf aufbauend werden durch gezielte Strukturveränderung, z. B. bei Stahl das Härten und Anlassen oder durch Einbringen von Legierungselementen, gewünschte Eigenschaftsprofile eingestellt. Beim Stahl, wird z. B. die Schweißbarkeit oder die Umformbarkeit durch die Variierung des Kohlenstoffgehalts eingestellt. Weitere Eigenschaften, wie eine Korrosionsbeständigkeit, können durch Legieren erreicht werden.

Die Konstruktionslehre, bzw. -technik beinhaltet die Grundlagen der Konstruktion, d. h. alle jene Synthese-, Analyse-, Bewertungs- und Selektionstätigkeiten, die notwendig sind, um für eine bestimmte technische Aufgabe eine zu einem bestimmten Zeitpunkt bestmögliche Lösung anzugeben.[9]

Im Rahmen der Konstruktionsmethodik werden dabei vor allem Methoden zur systematischen Ideenfindung, Lösungssynthese und Variantenbewertung vermittelt, z. B. im konstruktiven Entwicklungsprozess, Product-Lifecycle-Management oder Computer-aided engineering (CAE). Dies dient dem Finden einer möglichst optimalen Lösung bei einer großen Anzahl von Lösungsalternativen.

Um diese Lösungsalternativen jedoch einzeln beurteilen zu können, sind grundlegende Kenntnisse über mechanische Konstruktions-, bzw. Maschinenelemente, deren Bemessung und Auslegung und ihrer Herstellung nötig. Zudem muss eine Dokumentation der Aufgabe und Lösungen gewährleistet werden. Diese erfolgt u. a. in den Lasten- und Pflichtenheften und durch Technische Zeichnungen.

Den technischen Zeichnungen liegt dabei eine einheitliche Form der Darstellung zu Grunde, die in Normen für die Maß-, Form-, Lage- und Oberflächentoleranzen beschrieben sind. Diese Grundlagen liegen ebenso im Bereich der Konstruktionslehre wie Techniken zur Zeichnungserstellung, sowohl von Hand über die Darstellende Geometrie als auch mit Hilfe entsprechender Computerprogramme (siehe CAD).

Maschinenelemente sind kleinste Bauteile von Maschinen die besonders häufig genutzt werden und daher oft genormt sind und zugekauft werden können. Dazu zählen beispielsweise Kleinteile wie Schrauben, Bolzen und Stifte, Zahnräder, Federn, Dichtringe, zusammengesetzte Teile wie Kugellager bis hin zu ganzen Komponenten wie Getrieben, Kupplungen und Bremsen. Außerdem gibt es noch verschiedene Verbindungselemente wie Schweißverbindungen, Lötverbindungen, Nietverbindungen und Klebverbindungen, Elemente zur Übertragung von Bewegungen wie Achsen und Wellen und Gleitlager.

Die Messtechnik beschäftigt sich mit dem experimentellen Messen von Systemen, da zwar jede bestimmbare Größe einen exakten Wert hat, jedoch kann man diesen durch Messfehler nicht genau erfassen.

Die Messtechnik kann man in die experimentelle Messtechnik, wo es um die Aufklärung von Effekten geht und eine höchstmögliche Genauigkeit gefordert ist und in die Messtechnik für technische Anwendungen einteilen. Für die technischen Anwendungen ist dabei eine robuste Messtechnik gefordert, die aber zugleich kostengünstig ist. Eine weitere Forderung ist dabei so präzise wie nötig und so schnell wie möglich zu messen.

Die ermittelte Messgröße besteht dabei aus dem gemessenen Wert, einem Messfehler und einer Maßeinheit (ist eine SI-Einheit oder abgeleitete Größe davon). Die Messgröße sieht dann beispielsweise wie folgt aus: (10±0,1) V oder 10 V ± 1 %. Die zu messenden Größen kann man in elektrische (Strom, Spannung, …) und nicht elektrische (Temperatur, Druck, Zeit, Masse u. a.) Größen einteilen. Nicht elektrische Größen können durch entsprechende Effekte (Seebeck-Effekt, Induktionsgesetz, …) in elektrische Signale umgewandelt werden, die für die Regelungstechnik (siehe auch Mess- und Regelungstechnik) und Automatisierungstechnik benötigt werden.

Die Fertigungstechnik ist eine Disziplin des Maschinenbaus, die sich mit der Fertigung von Werkstücken beschäftigt. Ausgehend von den Konstruktionsunterlagen sollen die Werkstücke möglichst wirtschaftlich gefertigt werden. Zu den Fertigungsverfahren zählen beispielsweise das Gießen, Schmieden, Fräsen, Bohren, Schleifen, Löten, Schweißen, Beschichten und Härten. Den Schwerpunkt der Fertigungstechnik bilden die Gemeinsamkeiten und Unterschiede zwischen diesen Verfahren die in Gruppen und Untergruppen eingeteilt werden. Beim Fräsen, Plasmaschneiden und Stanzen wird beispielsweise von einem Rohteil Material entfernt, sie werden daher der Gruppe Trennen zugeordnet, beim Schweißen, Verschrauben und Löten werden Teile verbunden, sie werden der Gruppe Fügen zugeordnet. Neben den Fertigungsverfahren werden auch die zugehörigen Werkzeuge und Maschinen behandelt, deren Auswahl, die Fertigungsmesstechnik und die Fertigungsplanung und -steuerung.

Durch die Antriebstechnik wird eine Maschine laut EU-Richtlinie erst zu einer vollständigen Maschine, da sich erst durch einen Antrieb Teile der Maschine selbständig bewegen können.

Ausgehend von einem Motor, der die Bewegung erzeugt, wird diese über Wellen, Keilriemen und/oder Getriebe an die Wirkstelle geleitet. In ortsfesten Maschinen werden heutzutage Elektromotoren, wie z. B. Synchronmaschinen oder Schrittmotoren (in Ausnahmefällen auch Linearmotoren) als Motoren eingebaut, da durch diese maschinelle Bewegungsabläufe sehr gut synchronisiert werden können. Falls jedoch die Energiezufuhr, anders als vorangehend, nicht durch eine Stromleitung bereitgestellt werden kann, wie dies bei den meisten nichtstationären Maschinen der Fall ist – vorkommend etwa in vielen Kraftfahrzeugarten –, so setzt man in derartigen Fällen überwiegend solche Antriebsarten ein, die keiner Stromleitung bedürfen.

In den Jahrzehnten im Gefolge der Industriellen Revolution wurde in der Antriebstechnik eine kontinuierliche Drehbewegung durch einen Motor zentral bereitgestellt und durch eine Königswelle und Treibriemen weitergeleitet. Durch entsprechende Kurven-, Koppel- und/oder Riemengetriebe konnte die Drehbewegung in eine getaktete translatorische Bewegung umgewandelt werden. Heutzutage wird statt des zentralen Antriebs vermehrt ein dezentrales System von Antrieben in Maschinen eingebaut, d. h., es gibt nicht mehr einen Motor, der alles über eine Welle antreibt. Stattdessen übernehmen viele kleine Motoren die einzelnen Bewegungsabläufe. Häufig handelt es sich hierbei um Servomotoren, die durch eine entsprechende Programmierung der Antriebsregelung die unterschiedlichsten Bewegungen ausführen können. Aus diesem Grund nennt man Servoantriebe auch elektronische Kurvenscheiben.

Kraftmaschinen wandeln beliebige Energie in mechanische Antriebsenergie um, Arbeitsmaschinen nutzen mechanische Energie, um Arbeit zu verrichten. Häufig kann durch Umkehrung des Funktionsprinzips aus einer Arbeits- eine Kraftmaschine erzeugt werden.

Zu den Kraftmaschinen zählt beispielsweise die Dampfmaschine, von Bedeutung sind heute jedoch folgende Maschinen: Otto- und Dieselmotoren, Gasturbinen, Wasserturbinen und Dampfturbinen.

Zu den Arbeitsmaschinen zählen unter anderem: Pumpen, Verdichter, Kompressoren, Turbinen und Gebläse.

Die Fördertechnik befasst sich mit Maschinen und Anlagen, die zum Transport über kurze Strecken (Fördern) dienen. Dazu zählen beispielsweise Förderbänder, Gabelstapler, Krane, Fahrerlose Transportsysteme, Rohrleitungen, Schneckenförderer und Gabelhubwagen. Viele dieser Förderanlagen bestehen aus Komponenten, die in vielfältiger Weise miteinander kombiniert werden können, um sie auf den jeweiligen Anwendungsfall anzupassen. Dazu zählen beispielsweise Stahlseile, Ketten, Bremsen, Antriebe, Haken, Greifer und Hebezeuge. Ein Teil der Fördertechnik ist die Materialflusstechnik, die sich mit den Informationsströmen befasst. Die Fördertechnik kümmert sich somit um den innerbetrieblichen Transport; der außerbetriebliche, der mit Fahrzeugen durchgeführt wird, ist dagegen Sache der Verkehrstechnik.

Fahrzeugtechnik befasst sich mit verschiedenen Fahrzeugen. Im engeren Sinne wird darunter die Kraftfahrzeugtechnik verstanden die vor allem PKWs und LKWs beinhaltet. Deren wichtigste Komponenten sind das Fahrwerk, der Antrieb (Motor, Getriebe etc.), die Karosserie und der Innenraum. Im weiteren Sinne zählen zur Fahrzeugtechnik auch die Schienenfahrzeugtechnik und die Luftfahrzeugtechnik (insbesondere Flugzeugtechnik), die mit der Luft- und Raumfahrttechnik verwandt ist. Daneben gibt es noch den Schiffsbau.

Werkzeugmaschinen, sind Maschinen die zur Bearbeitung von Werkstücken dienen. Dazu zählen beispielsweise Fräsmaschinen, Bohrmaschinen, Sägen, Schmiedehämmer, Pressen, Walzmaschinen, Wasserstrahlschneidemaschinen und Stanzen. Der Maschinenbau befasst sich einerseits mit der Konstruktion von Werkzeugmaschinen und andererseits mit ihrer Auswahl und ihrem Einsatz in der industriellen Fertigung. Ihre wichtigsten Eigenschaften sind die Arbeitsgenauigkeit und Produktivität. Die wichtigsten Komponenten sind der Antrieb, die Steuerung, das Gestell und die Führungen.

An Universitäten (auch an Technischen Universitäten), Technischen Hochschulen und Fachhochschulen ist das Maschinenbaustudium einer der drei klassischen Ausbildungswege (neben Elektrotechnik und Bauingenieurwesen) für angehende Ingenieure.

In der Regel sind 10 Semester als Regelstudienzeit vorgegeben, bei erfolgreichem Studienabschluss wurde bisher der akademische Grad Dipl.-Ing. (bzw. Dipl.-Ing. (FH)) verliehen. Im Zuge einer Vereinheitlichung der Strukturen der Hochschulbildung in Europa wird ein gestuftes Studiensystem eingeführt (Bologna-Prozess). Dieser Prozess sollte bis 2010 abgeschlossen sein. Bis zu diesem Zeitpunkt sollten die Unis und Fachhochschulen den Diplomstudiengang abschaffen und durch einen Bachelorstudiengang ersetzen. Die Studienanfänger konnten nach 6 bis 8 Semestern Regelstudienzeit die akademischen Grade Bachelor of Science bzw. Bachelor of Engineering und nach weiteren 2 bis 4 Semestern die akademischen Grade Master of Science bzw. Master of Engineering erreichen. Einige Hochschulen, wie z. B. die Hochschule Zittau/Görlitz und die Hochschule für Technik und Wirtschaft Dresden, werden bis auf weiteres auch weiterhin den Diplomstudiengang anbieten.

Da die Spanne und Größe der Produkte von z. B. einem kleinen Uhrwerk über Haushaltsgeräte und Motoren bis hin zur Massenware und riesigen Schaufelradbaggern reicht, kann heute ein Ingenieur diese Aufgaben nicht mehr alleine bewältigen. Man spezialisiert sich daher in seinem späteren Studium auf eine bestimmte Fachrichtung (z. B. Leichtbau, Stahlbau, Kranbau, Fahrzeugbau, Flugzeugbau, Schiffstechnik, Fertigungstechnik, Textiltechnik, Papiertechnik, Arbeitswissenschaft u. a.). Teilweise haben sich daraus eigenständige Studiengänge wie Maschinenbauinformatik, Produktion und Logistik, Verfahrenstechnik, Verarbeitungstechnik, Energietechnik, Versorgungstechnik, Leittechnik, Luft- und Raumfahrttechnik, Mechatronik u. a. etabliert.

Neben der Ingenieursausbildung an Universitäten und Fachhochschulen ist im deutschsprachigen Raum die außeruniversitäre Ausbildung zum Maschinenbautechniker von traditionell großer Bedeutung. In Deutschland setzt das 4-semestrige Fachschulstudium eine fachspezifische Berufsausbildung und mehrjährige Berufserfahrung voraus und wird mit der Prüfung zum staatlich geprüften Techniker abgeschlossen. In der Schweiz darf man sich nach sechs Semestern und bestandener Diplomprüfung dipl. Techniker TS/HF nennen. In Österreich gibt es, zusätzlich zu der Ausbildung an Universitäten und Fachhochschulen, die Möglichkeit, die Ausbildung zum Ingenieur an einer HTL zu absolvieren.

Im deutschsprachigen Raum bietet der Maschinenbau eine Vielzahl von gewerblich-technischen Berufsausbildungen innerhalb des dualen Systems an. Typische Berufsausbildungen sind Technischer Zeichner, Konstruktionsmechaniker, Zerspanungsmechaniker, Industriemechaniker, Werkzeugmechaniker oder Mechatroniker. Zudem bieten einige Hochschulen ein duales Studium, also ein Regelstudium in Verbindung mit Praxissemestern oder einer anerkannten Ausbildung, an.

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.