Механічна жорсткість

здатність твердого тіла чинити опір деформації З Вікіпедії, вільної енциклопедії

Механі́чна жо́рсткість часто просто — жо́рсткість (англ. stiffness) — здатність твердого тіла, конструкції чи її елементів чинити опір деформуванню[1][2][3] (змінюванню форми й/або розмірів) від прикладеного зусилля уздовж обраного напрямку у заданій системі координат. Характеристика є оберненою до механічної піддатливості. Для випадку пружних деформацій у записі закону Гука розглядається як фізико-геометрична характеристика перерізу елемента конструкції[1][3] і дорівнює добутку модуля пружності матеріалу та відповідної геометричної характеристики перерізу.

| Механічна жорсткість | |

| Розмірність | |

|---|---|

| Символ величини (LaTeX) | і |

| Протилежне | гнучкість[d] |

| Механічна жорсткість у Вікісховищі | |

Загальні положення

Узагальнити

Перспектива

Механічна жорсткість є одним із важливих факторів, що визначають працездатність конструкції та має таке ж, а іноді й більше значення для забезпечення її надійності, як і міцність. Конструкція може бути міцною, але не жорсткою, оскільки значні деформації можуть виникнути до появи небезпечних з погляду міцності напружень.

Недостатня жорсткість і пов'язані з нею підвищені деформації можуть викликати втрату роботоздатності конструкції з різних причин. Підвищені деформації можуть порушити рівномірність розподілу навантаження і викликати його концентрацію на окремих ділянках, створюючи високі місцеві напруження, що може призвести до руйнування. Недостатня жорсткість корпусних деталей порушує взаємодію розміщених у них механізмів, викликаючи підвищене тертя та зношування в кінематичних парах, появу вібрації. Недостатня жорсткість валів і опор зубчастих передач змінює нормальне зачеплення коліс, що призводить до швидкого викришування та зношування їх робочих поверхонь. Крім того, збільшуються кути перекосів підшипників, що зменшує їх довговічність, а в окремих випадках навіть спричиняє швидке руйнування. У технологічних машин, що виконують точні операції, недостатня жорсткість системи «верстат — інструмент — пристрій — деталь» не дозволяє одержати розміри із заданою точністю.

Оцінювання жорсткості

Узагальнити

Перспектива

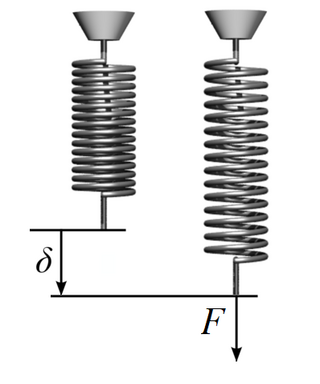

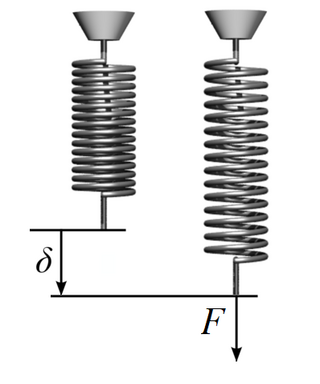

Оцінювати жорсткість прийнято коефіцієнтом жорсткості (k) — відношенням зусилля, прикладеного до конструкції, до максимальної деформації, спричинених цією силою.

Коефіцієнт жорсткості k тіла є мірою опору пружного тіла до деформації. Для пружного тіла при навантаженні силою (наприклад, розтяг або стиснення стрижня), жорсткість визначається, як

де F — сила, прикладена до тіла;

- δ — деформація, викликана силою F уздовж напрямку дії сили (наприклад, зміна довжини розтягненої пружини чи прогин балки).

В системі SI коефіцієнт жорсткості вимірюється в ньютонах на метр (Н/м).

Для пружного тіла можна розглядати й механічну жорсткість при крученні, тоді коефіцієнт жорсткості k:

де M — прикладений до тіла крутний момент;

- θ — кут закручування тіла у напрямку прикладання моменту.

У системі SI коефіцієнт жорсткості при крученні зазвичай вимірюється в ньютоно-метрах на радіан (Н·м/рад).

Механічна жорсткість та пружні властивості матеріалу

Узагальнити

Перспектива

Між модулем пружності матеріалу та жорсткістю деталі, виготовленої з цього матеріалу є істотна різниця. Модуль пружності — це властивість матеріалу; механічна жорсткість — це властивість конструкції або її компонента, а отже, вона залежить не лише від матеріалу, з якого його виготовлено, а й від геометричних розмірів, які описують цей компонент. Тобто модуль пружності — це інтенсивна величина (не залежить від розмірів об'єкта), що характеризує матеріал; з іншого боку, механічна жорсткість — це екстенсивна характеристика (залежна від розмірів) твердого тіла, яка залежить як від матеріалу, так і від його характерних геометричних розмірів, форми та граничних умов.

Наприклад, для елемента у вигляді бруса, що зазнає розтягу або стиснення, коефіцієнт осьової жорсткості дорівнює

- тут — осьова жорсткість,

де F — площа поперечного перерізу, перпендикулярна до лінії прикладання зусилля;

- E — модуль Юнга (модуль пружності першого роду);

- L — довжина елемента.

Для деформації зсуву коефіцієнт жорсткості:

- тут — зсувна жорсткість,

де F — площа поперечного перерізу у площині зсуву;

- G — модуль зсуву (модуль пружності другого роду) для даного матеріалу.

- l — висота елемента зсуву перпендикулярно до напряму зсуву.

Для коефіцієнта жорсткості при крученні циліндричного стрижня можна записати

- , тут — крутильна жорсткість,

де — полярний момент інерції;

- G — модуль зсуву (модуль пружності другого роду) для даного матеріалу;

- L — довжина елемента.

За аналогією коефіцієнт жорсткості для умов чистого згину

- тут — згинальна жорсткість,

де G — модуль зсуву (модуль пружності другого роду) для даного матеріалу;

- — осьовий момент інерції;

- L — довжина елемента.

Розрахунок на жорсткість

Узагальнити

Перспектива

Розрахунок на жорсткість передбачає обмеження пружних переміщень допустимими величинами. Значення допустимих переміщень обмежене умовами роботи спряжених деталей (зачеплення зубчастих коліс, робота підшипників в умовах згину валів) або технологічними вимогами (точність обробки на металорізальних верстатах).

Розрізняють власну жорсткість деталей, обумовлену деформаціями всього матеріалу деталей, що розглядаються як балки, пластини, оболонки з ідеалізованими опорами, і контактну жорсткість, яка пов'язана з деформаціями поверхневих шарів матеріалу в зоні контактної взаємодії деталей. Якщо площа контакту мала, контактні деформації суттєві, і їх розрахунок виконують за формулами Герца. Переважно за умови значних навантажень основну роль відіграє власна жорсткість, однак, у прецизійних машинах чи приладах при відносно малих навантаженнях контактні деформації відіграють значну роль і можуть навіть перевищувати власні.

При великій контактній площі деформації, зумовлені зминанням мікронерівностей, визначають за емпіричними формулами з використанням експериментально встановлених коефіцієнтів контактної податливості.

Умови забезпечення жорсткості записуються у вигляді:

- Δl ≤ [Δl] — для деформації розтягнення-стиску;

- θ ≤ [θ] — для деформації кручення;

- f ≤ [f] — для стріли прогину деталі у вигляді балки на опорах.

Заходи із забезпечення механічної жорсткості

Узагальнити

Перспектива

Головним практичним засобом підвищення жорсткості є маневрування геометричними параметрами деталі з метою забезпечення достатньої жорсткості форми. Головними конструктивними засобами підвищення жорсткості деталей і конструкцій є:

- за можливості усунення деформації згину, як невигідної з погляду забезпечення жорсткості й міцності, заміна її деформацією розтягу (стиску);

- для деталей, що працюють на згин, вибір раціональних типів опор і їх розміщення, уникнення за можливості консолей і зменшення їх довжини, прагнучи до рівномірного розподілу навантаження за довжиною;

- раціональне, але без зростання маси, збільшення моментів інерції перерізів шляхом віддалення матеріалу від нейтральної осі, посилення закладних ділянок та ділянок переходу від одного перерізу до іншого;

- для коробчастих деталей — використання криволінійних випуклих стінок;

- блокування деформацій шляхом встановлення розкосів (для рам), обичайок і перемичок (для порожнистих тонкостінних циліндрів), оребрення тонких стінок, рифлення плоских поверхонь кришок тощо.

Поряд з власною жорсткістю в з'єднаннях деталей значну роль відіграє контактна жорсткість, яка може визначати точність руху деталей, що контактують, викликати додаткові динамічні навантаження, впливати на зносостійкість поверхонь та їх довговічність, на розсіювання енергії коливань.

Найважливішими конструктивними заходами з підвищення контактної жорсткості є:

- зменшення шорсткості поверхні;

- створення натягу або попереднє затягування у з'єднаннях;

- створення шару мастила між поверхнями, що контактують.

Див. також

Примітки

Джерела

Посилання

Wikiwand - on

Seamless Wikipedia browsing. On steroids.