Top Qs

Chronologie

Chat

Contexte

Histoire de la production de l'acier

chapitre de l'histoire de la métallurgie De Wikipédia, l'encyclopédie libre

Remove ads

Remove ads

L’histoire de la production de l'acier, comme la plupart des histoires de découvertes et progrès techniques, n'est pas linéaire. On trouve des aciers à divers endroits de la planète au cours de l'histoire. Certaines innovations apparaissent sans se répandre : l'Europe découvre l'utilisation de la houille 1 000 ans après la Chine, les Arabes ne connaissant pas ce combustible. D'autres se diffusent différemment : l'adoption de l'énergie hydraulique permet au haut fourneau d'être réinventé partout où le minerai de fer s'y révèle compatible.

Avec la Renaissance commence un inventaire des techniques, dont l'analyse se poursuit par des méthodes scientifiques jusqu'à la fin du XVIIIe siècle. Ces techniques, qui restent marquées par les contraintes locales et la transmission du savoir-faire, persisteront jusque dans la seconde moitié du XIXe siècle. C'est en effet à cette époque qu'apparaissent les innovations les plus marquantes. Toutes sont liées à la mise au point du procédé indirect : le couple constitué par le haut fourneau et le convertisseur fonde la sidérurgie moderne.

Enfin, la sidérurgie de la fin du XXe siècle est contrainte de muter brutalement. La possibilité d'utiliser massivement des énergies et des procédés jusque-là coûteux ou complexes, comme l'électricité ou l'injection d'oxygène pur, permet l'utilisation d'outils dont les performances surclassent indiscutablement ceux de la révolution industrielle.

Remove ads

Fer, fonte, acier, une définition changeante au cours du temps

Résumé

Contexte

Depuis l'Âge du fer, le minerai de fer est travaillé à relativement basse température, dans un bas fourneau. On obtient une masse hétérogène, la « loupe », qui est martelée pour en enlever les scories. Les artisans remarquent très tôt que les blocs de métal obtenus n'ont pas tous les mêmes propriétés. Les progrès de la science permettent par la suite de classer les différents alliages selon leur composition chimique.

L'Antiquité

Si les Grecs antiques distinguaient déjà le fer de l'acier, il est probable que la signification historique de ces deux mots soit déformée par nos connaissances actuelles[1]. En effet, deux mots coexistaient : sídēros (σιδηρος), qui désigne le fer, était aussi bien employé pour la production (mine de fer), l'usage (fabriqué en fer, tressé en fer), l'emploi (couper avec du fer) et la symbolique (dur comme fer, au cœur de fer). Il semble même que ce terme ait désigné les métaux d'une manière générale[1]. L'autre mot, khályps, khálybos (χάλυψ, χάλυβος), désigne plus précisément l'acier ; il se réfère aux Chalybes, un peuple d'Anatolie auquel Strabon attribuait l'invention de la sidérurgie[2], et serait apparenté au hatti ḫapalki et au hourrite ḫabalgi, tous deux au sens de « fer ». Selon le doxographe grec du IIIe siècle av. J.-C. Théophraste, ce serait Délas, un Phrygien, qui aurait inventé le fer[3]. Théophraste a écrit un Traité sur les métaux, dont le titre originel n'est pas sans rappeler le mot métal[4], mais le terme de Théophraste metálleuta (μετάλλευτα) désigne le mot général utilisé. La métallurgie du fer était déjà élaborée, puisque les Grecs pratiquaient la cémentation pour durcir le fer et obtenir ainsi de l'acier.

Le latin adopte aussi l'hellénisme chalyb[5] pour désigner l'acier, le mot sideros n'étant utilisé que marginalement. Le terme général ferrum, d'origine sémitique (cfr. phénicien barzel, assyrien parzillu)[6], désigne le fer par opposition aux autres métaux, quelle que soit sa résistance ou son utilisation. C'est ce mot qui sera conservé dans les langues romanes (ferro en italien, fèrre en occitan, hierro en espagnol, fier en roumain).

Le Moyen Âge

De manière globale, le terme « acier » désigne les alliages qui prennent la trempe, c'est-à-dire qui durcissent lorsque l'on trempe dans l'eau le métal chauffé au rouge. Le terme de « fer » désigne le métal qui ne durcit pas par trempe. Cette acception reste de nos jours dans les expressions « fer forgé » ou bien « fer plat », « fer U » et « fer I » qui sont des pièces en acier — au sens moderne du terme — ne prenant pas la trempe.

Réaumur, Monge, Berthollet et Vandermonde

Vers 1720, Réaumur étudie, en appliquant des règles scientifiques et même industrielles (calcul de prix de revient), les méthodes de fabrication du fer. Il affirme contre l'esprit commun de l'époque que « l'acier est un fer moins affiné où les molécules de fer sont séparées par des masses de soufre et de sels qui lui donnent sa dureté »[7]. Mais il faut attendre l'extrême fin du XVIIIe siècle pour que la distinction entre « fer », « acier » et « fonte » se fonde sur le taux de carbone contenu dans l'alliage.

Pendant la Révolution française, comme beaucoup de scientifiques, Monge, Berthollet et Vandermonde se mettent au service de la République. La France en guerre a besoin d'acier pour fabriquer des armes. Pour stimuler l'industrie nationale, très dépendante des importations de métal, ils synthétisent les connaissances et les pratiques de l'époque dans l'Avis aux ouvriers français en fer sur la fabrication de l'acier[MBV 1]. Dès le début, les auteurs établissent clairement la distinction entre fer, acier et fonte, en se fondant sur le taux de carbone :

« Le charbon n'a pas seulement la propriété d'ôter au fer l'air qui s'était uni à lui ; mais lui-même peut se fondre dans le fer à une grande chaleur, et par là, il donne des propriétés à la fonte et il change le fer en acier[MBV 2]. »

Cependant, quelques erreurs subsistent sur le rôle de l'oxygène, et on ignore à l'époque l'influence des autres éléments, comme le silicium. En effet, le texte continue ainsi :

« La fonte doit être considérée comme un métal dont la réduction n'est pas complète […]. Ainsi la fonte blanche retient une plus grande quantité d'oxygène et contient peu de charbon ; la fonte grise, au contraire, contient plus de cette dernière substance mais elle est beaucoup plus dépouillée d'oxygène[MBV 2]. »

Dans son ouvrage Description de l'art de fabriquer des canons, Monge rappelle que l'acier est « du fer affiné qui a absorbé du charbon, et c'est principalement par la quantité dont le charbon est distribué dans la masse que les aciers diffèrent entre eux »[8]. Le pluriel apparaît : si la définition de l'acier reste fondée sur sa teneur en carbone, il reste encore à expliquer la variété des propriétés de cet alliage.

Définition actuelle

Les alliages ferreux sont composés majoritairement de l'élément chimique fer. La distinction entre les trois familles d'alliages ferreux est fondée sur le taux de carbone contenu dans l'alliage, et en particulier sur la présence d'une phase eutectoïde ou eutectique :

- fer industriel et acier extra-doux : < 0,050 % de carbone ;

- acier[note 1] : entre 0,050 % et 2,1 % de carbone : présence d'une phase eutectoïde ;

- fonte : entre 2,1 % et 6,67 % de carbone : présence d'une phase eutectique[9].

Dans le cas du fer industriel, le carbone est entièrement dissous. Dans les aciers, une partie est sous la forme de précipités de carbures. Dans le cas des fontes, on peut avoir des précipités de carbure ou de graphite.

La définition par le taux de carbone est assez théorique, elle est établie pour un alliage purement binaire fer-carbone sans autre élément d'alliage. C'est une situation exceptionnelle qui ne tient compte ni des impuretés ni d'éventuels éléments d'alliages ajoutés volontairement.

Remove ads

Protohistoire : apparition de la métallurgie du fer

Résumé

Contexte

L'âge du fer débute entre le IIe et le Ier millénaire av. J.-C., mais on ne sait encore que peu de chose sur sa genèse. Le consensus actuel, qui attribue aux Indo-Européens[10] parmi eux les Hittites l'invention de la production de fer et d'acier[11], s'appuie essentiellement sur la découverte d'objets en fer en Anatolie et contemporains à leur culture[note 2] : c'est avec eux que le fer commence à se substituer au cuivre et au bronze dans la fabrication des armes (lance, épée, poignard, hache). Ainsi, un des objets en fer non météoritique parmi les plus anciens jamais trouvés est une lame de dague, trouvée dans une tombe hattie, datée de -2500[12]. Cependant, la métallurgie du fer a peut-être été inventée indépendamment en Afrique subsaharienne[13],[14]. La question de savoir si la métallurgie africaine a été inventée indépendamment de celle du reste du monde n'est pas tranchée par la communauté scientifique[15].

De -2000 à -1600 (l'âge du bronze moyen au Proche-Orient), seul un nombre très restreint d'objets en fer nous est parvenu : quatre ont été trouvés en Asie Mineure, un en Crète et deux à Chypre. Mais les premières traces écrites évoquant la production de fer apparaissent à cette époque. Les écrits trouvés à Kültepe, Alalakh et Mari suggèrent que le fer était produit en Anatolie orientale depuis la fin du IIIe millénaire av. J.-C. et que le métal était alors précieux, sa disponibilité comme sa qualité restant très aléatoire[16].

À partir de -1500, les objets en fer non météoritique deviennent de plus en plus présents dans l'Est du bassin méditerranéen, mais ils demeurent rares : le bronze apparaît comme étant, de loin, le métal le plus employé[17]. C'est vers le XIIe siècle que le fer devient un métal plus courant, dans une zone allant de l'Afrique subsaharienne à l'Inde. Du fait, soit de problèmes d'approvisionnement en cuivre ou en étain[18], soit, plus probablement, de la diffusion de la technologie de réduction du minerai de fer[19],[18], l'âge du fer succède alors à celui du bronze au Levant, à Chypre, en Grèce, en Crète, en Égypte et en Anatolie[17]. L'origine de la dague de fer trouvée dans la tombe de Toutânkhamon a longtemps été sujette à débat, mais ses teneurs en nickel et en cobalt mesurées en 2016 ont montré qu'il s'agissait de fer météorique.

Si l'on en croit un texte akkadien du XIXe siècle avant notre ère trouvé à Kültepe, le fer coûtait alors huit fois plus cher que l'or[20]. Au XIVe siècle av. J.-C., un document comptable précise que 23 sicles d'argent sont équivalents à 12 sicles de fer[21]. Au VIIe siècle avant notre ère, en Grèce, 1 g d’argent ne coûte plus que le prix de 2 kg de fer[22]. Le fer est alors devenu un matériau utilitaire, et les armes fabriquées à base de fer se multiplient : une découverte importante de cette époque est un stock de Sargon II de 160 tonnes de fer à Dur-Sharrukin, avec tout un ensemble d'objets, dont des loupes forgées, des outils et des armes[19].

Peu de sites de production de fer ont été par contre découverts. Malgré des découvertes de laitier sur certains sites archéologiques du IIe millénaire av. J.-C., Jane Waldbaum constatait qu'en 1978, « on n'a encore trouvé aucune trace d'extraction de minerai, de fusion ou de travail du fer datant du début de l'âge du fer[17] ». En 1998, le constat était le même[19], les plus anciens bas fourneaux actuellement connus, à Tell Hammeh en Jordanie, n'ayant été datés que de -930[16]. Mais même sur ce site, où de nombreuses tuyères ont été retrouvées avec une grande quantité de laitier, « les traces de fourneaux restent très discutables[23] ». De fait, la connaissance actuelle des procédés primitifs est essentiellement issue de reconstitutions de bas fourneaux :

« [L'acier] est en fait d'abord une masse de métal impur. Dans un trou à même le sol, paré de pierres qu'ils recouvraient de couches d'argile, [les Hittites et les Chalybes] mettaient du charbon de bois qu'ils allumaient et sur lequel on entassait en couches alternées du minerai de fer et du charbon de bois. Ce minerai, ou oxyde de fer, se présentait alors sous la forme de petites roches que l'on ramassait à fleur de terre. La température que l'on obtenait dans ces trous était relativement basse, du fait d'un manque de soufflage efficace. Celui-ci provenait de tiges creuses au travers desquelles on soufflait. Ils obtenaient de ce fait et après bien des efforts, une masse pâteuse, incandescente, appelée loupe, qu'ils devaient impérativement battre énergiquement afin de la débarrasser de ses scories (résidus, dus à la chauffe et au charbon de bois). Ces « loupes », ensuite forgées sur un « tas » devenaient des objets de la vie quotidienne et aussi des armes[24]. »

Remove ads

Antiquité et Moyen Âge : l'acier « artisanal »

Résumé

Contexte

Chine

Production de fer, ses transformations en fonte ou en acier

C'est pendant la période des Printemps et Automnes (771 à 453 av. J.-C.), bien que le bronze reste le métal dominant[25], que le fer, issu d'une loupe obtenue au bas fourneau, apparait et supplante progressivement le fer météorique[26].

La Chine est riche en minerai de fer, et l'argile utilisée s'avère être un excellent matériau réfractaire. Avec la mise au point de puissants soufflets, les artisans de l'époque y disposent des techniques nécessaires à la maîtrise de la fusion du fer[SF 1]. Il est alors fondu dans des fours de fusion au rôle semblable au cubilot[note 3],[27],[26]. Mais lorsque le fer chaud entre au contact avec le charbon de bois, il absorbe le carbone contenu dans le combustible jusqu'à s'en saturer. On obtient alors de la fonte, plus facile à fondre que le fer[note 4], homogène et débarrassée des impuretés présentes dans la loupe.

Les objets en fonte moulée apparaissent donc très tôt en Chine, peu après le fer[note 3], dès Ve siècle av. J.-C.[26]. La fonte se généralise pendant la période des Royaumes combattants (500 à 221 av. J.-C.)[28], au cours de laquelle les outils agricoles et les armes en fonte deviennent très répandus, tandis que les fondeurs du IIIe siècle av. J.-C. emploient des équipes de plus de deux cents hommes[29]. En effet, les Chinois comprennent très tôt, 20 siècles avant les Européens, les qualités de ce matériau et développent l'art de la fonderie, produisant des objets complexes et de qualité (comme des socs de charrue). À partir du IIIe siècle, la fonte blanche, cassante, est convertie, par un long recuit d'une semaine, en fonte malléable[30].

Même si la fonte moulée se généralise, la transformation de la fonte en fer ou en acier est connue. La « méthode des cent affinages » se développe au IIe siècle av. J.-C.[32]. Soigneusement décrite vers 120 av. J.-C.[SF 1], elle consiste à souffler alternativement, par deux soufflets, de l'air sur de la fonte martelée et chauffée au rouge[32]. Bien conduite, la méthode permet d'adapter la teneur en carbone à la zone de la pièce : le tranchant des épées est en acier dur alors que le dos de la lame est en fer[SF 1]. On met aussi au point au Ve siècle la fabrication de l'acier en mélangeant du fer avec de la fonte. Cette méthode, la cofusion de fer et de fonte, impose l'utilisation d'une fonte très pure[note 6], exempte d'éléments nuisibles (silicium, phosphore, manganèse, etc.)[SF 2]. Elle devient courante au VIe siècle[32].

Ces deux procédés, ainsi que leurs nombreuses variantes[33], que Joseph Needham corrèle aux procédés Bessemer et Martin-Siemens[32], n'évoluent pas vers une industrie sidérurgique, telle que l'Occident moderne l'inventera[SF 1]. À l'inverse, sous la dynastie Han apparait une méthode artisanale mais efficace, l'affinage chǎo (炒) (littéralement « saisir dans la poêle »)[34]. La technique se développe alors, l'industrie du fer est même nationalisée[SF 1] en 119 av. J.-C.[35].

Après l'invention du chǎo, d'autres procédés sont mis au point. Les Chinois importent le wootz d'Inde, et apprennent progressivement, pendant la dynastie Tang (618-907) à élaborer des aciers au creuset. Au XVIIe siècle (dynastie Ming), Song Yingxing décrit un procédé d'affinage de la fonte en fusion fondé sur le brassage de fonte en fusion avec une terre oxydante (peut-être du salpêtre)[31]. À la fin de la Dynastie Qing (1644-1912), l'affinage su gang est mis au point : il consiste à fondre une fonte dans une atmosphère oxydante, puis à la mélanger avec du fer[33].

Pour autant, la méthode chǎo se généralise. Elle consiste à mélanger des morceaux de fonte avec du charbon de bois en combustion. La combustion est attisée par une injection d'air dans le foyer, dont la conception (généralement un trou dans le sol surmonté d'une coupole) permet de limiter les pertes thermiques. Cette méthode et ses nombreuses variantes, parfois tardives (comme le chaolu du Sichuan, qui est décrit en 1905 comme un procédé de puddlage[36]), survivra jusqu'au milieu du XXe siècle.

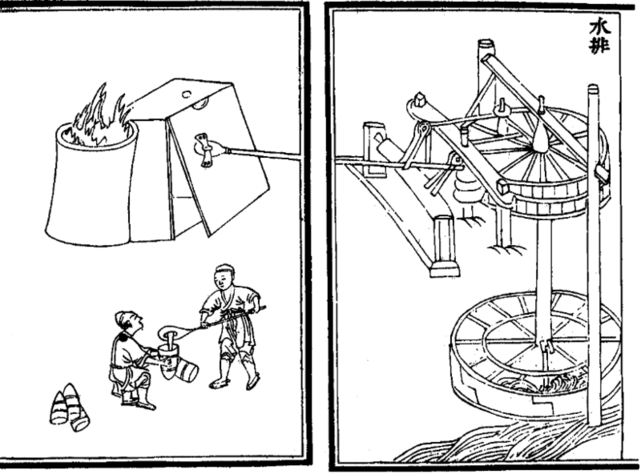

Ces procédés d'affinage bénéficient d'innovations techniques importantes. Le livre d'agriculture de Wang Zhen illustre en 1313 l'utilisation de martinets hydrauliques. Ceux-ci servent à piler des céréales[37] mais, en 1637, Song Yingxing montre que l'usage y est généralisé dans les travaux métallurgiques, car le moulin à eau qu'il décrit actionne plusieurs martinets par alternance[38].

Invention du haut fourneau

Depuis environ 1000 av. J.-C., les Chinois connaissaient le fourneau attisé par un vent (gāo lú, 高爐), qui permet d'atteindre des températures élevées, mais ne l'utilisaient que pour la poterie[28].

En 31, le Chinois Du shi améliore la ventilation avec l'utilisation de la force hydraulique pour actionner le soufflet[39]. L'air de combustion peut alors traverser une charge plus haute et les fours de cette époque atteignent alors des dimensions imposantes : des restes d'un creuset ovale de 2,8 m × 4 m posé sur un socle de terre de 12 m × 18 m, avec des vestiges d'installations périphériques (rigole, mécanisme de hissage du minerai, soufflets...) ont été trouvés[40]. Cet accroissement de taille contribue à l'atteinte d'une température plus importante. Le four, alimenté énergiquement, devient capable de réaliser à la fois la réduction du minerai et la fusion du métal : le haut fourneau devient alors l'outil idéal pour la production de fonte.

Un additif, une « terre noire » contenant du phosphore (peut-être la vivianite[32]), est utilisé pour abaisser le point de fusion[note 7] : le métal liquide aide alors l'évacuation des scories (laitier). Cette technique disparaît avant le VIe siècle, lorsque l'amélioration des hauts fourneaux permet de s'en passer[SF 3].

Ainsi, mille ans avant l'Europe de la Renaissance, les Chinois maîtrisent parfaitement la production d'une fonte de qualité, ainsi que sa mise en œuvre. À l'inverse de l'Europe, qui se focalise sur la qualité de l'acier, la Chine va développer la production de grandes quantités de fonte, que les hauts fourneaux produisent directement à partir du minerai[SF 1].

Mais la production d'acier reste marquée par les contraintes locales. Dans le nord de la Chine, la pénurie du charbon de bois amène, avant le IVe siècle, à la mise au point de procédés utilisant la houille comme combustible et agent réducteur. Or il faut éviter tout contact entre le soufre, élément fragilisant apporté par le charbon, et le fer. Les Chinois mettent alors au point un procédé consistant à placer le minerai de fer dans des batteries de creusets tubulaires allongés et de recouvrir celles-ci d'une masse de charbon que l'on fait brûler[30],[SF 1]. Ce procédé, qui préfigure les procédés modernes de réduction directe en cornue a survécu jusqu'au XXe siècle[33]. Intégré à l'espace technique chinois, le Japon importe le bas fourneau (appelé tatara) du continent vers le VIIIe siècle pour la production du tamahagane, mais le four n'évolue pas en hauteur (donc vers le haut fourneau) du fait de la faible perméabilité des sables ferrugineux utilisés[41].

De l'Inde au monde islamique

Aux alentours de l'an 300 av. J.-C. naît, dans la partie sud du sous-continent indien incluant le Sri Lanka, une technique de carburation du fer permettant de fabriquer de l'acier. Les lingots d'acier obtenus, connus sous le nom kannada de ukku « supérieur » en Inde du Sud (d'où wootz en anglais), sont élaborés en deux étapes :

- la réduction, par chauffage du minerai de fer à 1 200 °C avec du charbon de bois, du bois et des feuilles[42].

- la carburation, obtenue en chauffant le fer avec du carbone (charbon de bois probablement) à 1 200 °C dans un creuset hermétiquement fermé.

Le forgeage à basse température (rouge sang / cerise) rompt, sans le faire disparaître, le maillage de cémentite présent dans le lingot et permet de réduire l'hétérogénéité du lingot[43]. En plus de bonnes qualités mécaniques (dureté et souplesse), l'acier poli révèle de beaux dessins. La technique se répand de l'Inde à Merv, chef-lieu parthe sur la route de la soie, où le wootz était connu sous le nom de pōlāwad, d'où pûlâd en persan et fûlâh[43] en arabe. Ensuite, elle parcourt la Chine (bin tiě[note 8]) et la Mongolie (bolot) pour atteindre la Russie où le wootz se dit bulatʹ[44],[45].

C'est aussi à cette époque qu'est érigé le pilier de fer de Delhi, construit par soudure de lingots de fer brut. Sa teneur en phosphore, qui l'a protégé de la corrosion, donne un métal fragile[46]. La forge et les produits qui y sont utilisés (borax, chaux…) demeurent donc essentiels à l'obtention d'armes de qualité[43].

Le commerce avec l'Inde permet l'importation de lingots de wootz (acier à teneur en carbone de 1,5 à 2 %) en Iran, où les forgerons produisent le renommé acier de Damas sur une période s'étalant de 900 à 1750.

Bien que relativement pauvre en gisements de minerai de fer, le monde islamique est pionnier dans l'équipement de ses forges de moulins à eau et à vent. Les premières traces de pilon hydraulique sont localisées à Samarcande (973 ou avant) et dans la Perse médiévale, avant que la technique ne se diffuse dans tout le monde islamique. Cette mécanisation, qui se généralise de l'Asie centrale à l'Espagne islamique au cours du XIe siècle, se développe particulièrement durant le XIIe siècle en Espagne. Au XVIIe siècle, l'adoption de la trompe hydraulique permet l'éclosion de la forge catalane.

En Europe : le bas fourneau pour produire l'acier

Antiquité : développement de la métallurgie du fer

Le travail du fer est introduit en Grèce antique à la fin du Xe siècle av. J.-C.[47], en Europe centrale durant l'époque Hallstatt C[48] (VIIIe siècle av. J.-C.). Durant les VIIe et VIe siècles av. J.-C., ces objets en fer sont coûteux et réservés à une élite. Homère s'en fait l'écho dans l’Iliade où un disque de fer brut est offert au vainqueur d'une épreuve d'athlétisme[49]. Cette situation change brutalement peu après 500 av. J.-C. avec l'avènement de la Tène[50] ; la métallurgie du fer se répand en Europe du Nord et dans les îles Britanniques. La diffusion dans l'Europe centrale et de l'Ouest est associée à l'expansion celte.

La compétition entre l'utilisation du bronze et celle du fer, notamment pour les épées, dure plusieurs siècles. Les Romains, qui disposent du cuivre espagnol, ne voient l'intérêt de changer pour des épées en fer qu'au moment des guerres puniques[51]. Au Ier siècle av. J.-C., les Romains, qui diffusent leurs pratiques de la métallurgie du fer dans leur empire[F 1], apprécient particulièrement la qualité de l'acier norique[52]. La production annuelle de fer de l'Empire romain est alors estimée à 54 750 tonnes[53] alors qu'à la même époque, la Chine des Han, qui est pareillement peuplée, ne produit que 5 000 tonnes annuelles[54].

Moyen Âge : apparition d'une industrie

Cette reconstitution évoque la présence, en 1220, d'un des premiers martinets européens.

L'adoption massive du fer stimule alors le perfectionnement des procédés : les fourneaux des Romains s'agrandissent à partir du IIe siècle av. J.-C.[SF 4]. Alors qu'ils ne produisaient guère que 4 à 5 kg de fer par opération, cette quantité atteint 50 à 60 kg au Moyen Âge, la limitation venant essentiellement des difficultés d'approvisionnement en matières[F 2].

Le développement de l'ordre cistercien est le principal facteur expliquant l'expansion de la production européenne de fer à partir du XIe siècle[55]. Étudiant et propageant les meilleures technologies métallurgiques, les cisterciens propulsent la métallurgie européenne à un haut niveau : en France et en Angleterre, l'efficacité de leurs « fours à masse » se révèle très proche de celle d'un haut fourneau[56],[57]. Au début du XIIIe siècle, les fours à masse sont d'imposants bas fourneaux construits en pierre pour être durables : l'extraction de la loupe se fait par une grande ouverture à la base du four. Un exemple abouti de ce type de four, caractéristique de l'espace germanique, est le stückofen[58], de section carrée et maçonné, qui s'élève à 4 m[59],[SF 5]. Le laitier doit être évacué régulièrement du four afin de permettre au vent d'oxyder le carbone du charbon de bois, qui est inévitablement absorbé par le métal. Dans le cas contraire, le métal, trop riche en carbone, est insuffisamment malléable ; il peut même n'être qu'une fonte extraite à l'état solide du four. La maîtrise du laitier, qui doit dorénavant être fusible, est une contrainte caractéristique de l'exploitation des fours à masse[60].

Les fours, de plus en plus gros, produisent des loupes d'une telle dimension qu'il n'est plus possible de les travailler à la main[61]. Au XIIe siècle apparaît en France l'usage de l'énergie hydraulique pour actionner des martinets : une première source mentionne leur usage en 1135 à l'abbaye de Clairvaux, point de départ d'une diffusion rapide et bien documentée dans toute l'Europe[SF 6],[62]. Ces outils démultiplient la capacité de production des forgerons : l'utilisation de martinets permet de travailler des pièces plus imposantes (les marteaux de l'époque pouvaient peser 300 kg et frapper 120 coups à la minute[Gi 1]) et plus rapidement (des marteaux de 80 kg frappant 200 coups à la minute[Gi 1]).

De même, l'augmentation de la puissance de la soufflerie est nécessaire à cause de la hauteur du four : l'air doit être insufflé à 0,7 bar pour pouvoir traverser la charge. S'il est encore possible d'utiliser des soufflets, ceux-ci doivent être actionnés avec des roues hydrauliques[60]. La force hydraulique se prête aussi bien à la mise en œuvre des marteaux que des soufflets, mais il semble que le martelage hydraulique a précédé les souffleries[55] : la première application est attestée dès le XIIe siècle, la seconde n'est évoquée qu'à partir du XIIIe siècle[SF 7].

Ainsi, l'adoption de l’énergie hydraulique se produit en Europe douze siècles après les Chinois[SF 7]. L’utilisation de cette énergie, tout comme la taille croissante des fours, fait des forges des usines sédentaires. Le bas fourneau, qui a été pendant tout le Moyen Âge un procédé nomade qu'on édifie en fonction des affleurements de minerai et de la disponibilité du combustible[F 3], amorce son évolution vers l'industrie sidérurgique[SF 6],[SF 7].

Cette industrie, qui bénéficie alors de l'amélioration du transport des matières, reste très contrainte par ses besoins en bois et par la disponibilité de l'énergie hydraulique. La consommation de combustible est considérable : pour obtenir 50 kg de fer par jour, il faut quotidiennement 200 kg de minerai et 25 stères de bois ; en quarante jours, une seule charbonnière déboise une forêt sur un rayon de 1 km[Gi 2],[F 3]. Ceci ne pose pas de problème tant que les défrichages sont utiles au développement de l'agriculture, mais au XIIIe siècle une limite est atteinte : les forêts gardent un rôle nourricier important, le bois est indispensable à la construction comme au chauffage[63],[64]. La noblesse, qui tire des revenus de l'exploitation forestière, doit réglementer progressivement la coupe du bois[63]. Ainsi, au XIIIe siècle, quand le roi d'Angleterre fait faire le compte pour sa grande forge dans la forêt de Dean, il constate que vendre le bois consumé par cette forge lui rapporterait plus que la forge même[55].

Remove ads

XVe siècle en Europe : adoption du procédé indirect

Résumé

Contexte

Apparition du haut fourneau

Une réinvention européenne tardive

L'utilisation de l'énergie hydraulique attise significativement la combustion dans le four. Les forges à bras, nombreuses encore au XVIe siècle, sont progressivement remplacées par des forges hydrauliques se concentrant au bord des rivières qui sont l'objet d'un phénomène d'appropriation privée par les seigneurs laïcs et ecclésiastiques. Ce processus voit le développement des soufflets hydrauliques qui remplacent les soufflets à main et qui permettent d'obtenir des températures plus élevées dans des fours de plus grande taille. Parallèlement, le développement de martinets permet de mettre en forme les barres utilisées dans l'architecture gothique (tirants, barlotières) et l'artillerie à poudre (bombardes non plus en fer forgé et fretté, mais coulées en fonte, dans des moules), objets en fer dont la quantité et la dimension imposent l'emploi de ces soufflets et marteaux hydrauliques[65].

L'élévation de température (à plus de 1 200 °C à l'intérieur d'un bas fourneau[Gi 1]) s'accompagne d'une diffusion plus rapide du carbone provenant du charbon de bois dans le métal. Il en résulte que celui-ci contient des teneurs plus élevées en carbone que l'acier, ce qui abaisse sa température de fusion. Or avec l'augmentation de leur taille, les températures au cœur du four montent encore, jusqu'à atteindre 1 600 °C. L'influence conjuguée d'un foyer plus chaud avec une matière devenue plus fusible permet au métal de sortir à l'état liquide du fourneau[L 1],[SF 8]. Ce four produisant de la fonte en fusion ne peut plus être qualifié de four à loupe, mais il prendra plusieurs appellations avant de devenir le « haut fourneau », au sens moderne du mot[66].

|

| |

Photo et schéma des vestiges du haut fourneau de Lapphyttan, opérationnel entre 1150 et 1350. | ||

Cette évolution, du bas fourneau vers un four à masse si élaboré qu'il peut produire de la fonte en fusion, se produit en Europe en divers endroits, du XIIe au XVe siècle[SF 9]. Le lieu et la date précise d'apparition des premiers hauts fourneaux ne sont pas encore établis avec certitude : les plus anciens hauts fourneaux européens attestés sont des vestiges de Lapphyttan, en Suède, où le complexe a été actif de 1150 à 1350[67],[68],[69]. À Noraskog, dans la paroisse suédoise de Järnboås, on a aussi trouvé des traces de hauts fourneaux encore plus anciens, datant peut-être de 1100[70]. En Europe continentale, des fouilles ont mis au jour des hauts fourneaux en Suisse, dans la vallée de Dürstel, près de Langenbruck, et datés entre les XIe et XIIIe siècles[71]. On a aussi identifié en Allemagne un four produisant de la fonte en fusion (un Flussofen) dans la vallée de la Kerspe daté de 1275[72] et, dans le Sauerland, des hauts fourneaux datés du XIIIe siècle[73]. Tous ces hauts fourneaux primitifs sont techniquement proches des bas fourneaux : édifiés en argile avec des pierres, leurs vestiges ne dépassent pas 2 m de haut[SF 9].

Une transmission de la technologie de la Chine vers l'Europe est envisageable mais n'a jamais été démontrée. Au XIIIe siècle, Al-Qazwini note la présence d'une industrie du fer dans les monts Elbourz au sud de la mer Caspienne, dont les techniques auraient pu arriver par la route de la soie[74]. Cette technologie aurait pu alors rayonner vers l'Europe, vers la Suède, suivant la route commerciale des Varègues (Rus') le long de la Volga, ou vers le Nord de l'Italie où, en 1463, Le Filarète décrit un procédé en deux temps à Ferriere[74], avec un haut fourneau dont la fonte était coulée deux fois par jour dans de l'eau pour en faire un granulé[75].

Ainsi, il est plus probable que le haut fourneau européen soit apparu en Scandinavie et ailleurs, indépendamment des inventions chinoises[68]. La fonte issue du haut fourneau, appelée à l'époque « fer coulé » (cette appellation perdurera et sera encore utilisée par Monge à la fin du XVIIIe siècle)[76], est facilement moulable. Mais les européens mettront du temps pour en développer la métallurgie et les usages. En effet, contrairement aux Chinois, si « les Européens ont fait de la fonte en Suède vers le XIIIe siècle, ils ne l'ont pas employée pour faire des moulages. Nous n'avons ni pots, ni poêles (pour la cuisson), ni cloches, ni plaques de foyer datant de cette époque[68]. »

C'est au XVe siècle que s'amorce la généralisation du haut fourneau en Europe, à Namur (Wallonie), grâce à la mise au point d'un procédé efficace d'affinage de la fonte, la « méthode wallonne », qui permet la production massive d'acier naturel[58]. De là, les hauts fourneaux se répandent en France, dans le pays de Bray (Normandie), puis en Angleterre, dans le Weald (Sussex)[77].

Une généralisation ralentie par la pénurie des ressources

La production européenne de fer forgé est estimée entre 25 000 et 30 000 tonnes annuelles vers 1400. Elle atteint environ 40 000 tonnes vers 1500[55], 100 000 tonnes en 1525[78]. Mais cette progression ne peut pas être attribuée à la généralisation du haut fourneau et des procédés d'affinage. En effet, si la technologie se diffuse rapidement, son adoption n'est pas systématique. Elle a d'abord l'inconvénient d'être gourmande en combustible : le coût du charbon de bois, qui représente de 30 à 50 % des frais d'une renardière nomade, monte jusqu'à 72 % avec le procédé indirect. Celui-ci exacerbe ainsi les tensions sur le bois[55] :

« Ce procédé a l'avantage d'accélérer considérablement la production malgré les deux phases successives qu'il rend nécessaires, et il garantit en même temps une plus grande productivité en permettant de restreindre le personnel. D'autre part, il a le désavantage d'entraîner une très grosse consommation du bois à brûler comparée à une unité de fer produit. […] Il est évident que le procédé indirect rendait possible une augmentation de la productivité qui équilibrait en partie l'accroissement des frais en bois. Toutefois, si le personnel était très nombreux, l'application du procédé indirect n'était presque jamais rentable[55]. »

— Rolf Sprandel, La production du fer au Moyen Âge

La pénurie peut également concerner le minerai. Au XVe siècle, il représente ainsi 45 % des coûts des forges liguriennes, 40 % aux fourneaux de l'Erzberg[55]. L'industrie minière se développe avec la mise au point de techniques d'étayage ou de drainage des galeries inondées[Gi 3]. L'usage des explosifs apparaît dès le XVIe siècle et permet de descendre jusqu'à 20 mètres au-dessous de la surface[F 4].

Pareillement, la disponibilité de l'énergie hydraulique est essentielle et dicte l'emplacement de l'atelier. La capacité à fonctionner toute l'année dépend d'aménagements hydrauliques :

« L'eau est pour les forges une puissance nécessaire dont on ne tire pas tout l'avantage possible sans beaucoup d'intelligence, de travail et de dépenses. Il n'est pas nécessaire de dire qu'il ne faut pas entreprendre la construction d'une forge, si, par le calcul fait d'avance, il est clair qu'on ne puisse ramasser assez d'eau et à telle hauteur[79]. »

Avec la mise au point de méthodes d'affinage de la fonte (méthodes wallonne, champenoise, osmond, etc.), l'activité devient ainsi de plus en plus capitalistique. En 1671, les bas fourneaux de Putanges, en Normandie, sont vendus en bloc pour 500 livres, pour être remplacés par un haut fourneau loué 1 200 livres par an[F 5]. Toutes ces contraintes expliquent la survivance de bas fourneaux perfectionnés, comme la forge catalane qui, en France, ne disparaît qu'au début du XIXe siècle, lorsque le procédé Thomas se généralise[G 1],[80].

L'acier naturel

L'affinage de la fonte est réalisé par des méthodes empiriques qui permettent d'éliminer le carbone des gueuses de fonte provenant des hauts fourneaux. Les différentes méthodes sont à l'origine régionales et correspondent probablement en partie aux qualités des minerais de fer utilisés. La méthode la plus répandue est la méthode dite « wallonne ». Cette méthode a été utilisée dans une grande part de l'Europe jusqu'au XVIIe siècle. Il en existe des variantes comme la méthode champenoise ou la méthode comtoise[81] dans laquelle la gueuse est placée au milieu du foyer et non au-dessus. Il existe cependant des méthodes présentant des différences importantes comme la « méthode nivernaise ».

La méthode wallonne

La gueuse de fonte est poussée sur les flammes d'un foyer ventilé par des soufflets. Sous l'effet de la chaleur, le carbone contenu dans la fonte s'oxyde en brûlant. Les gouttes de fer tombent dans le caisson contenant le foyer. Ce dernier est refroidi par le dessous afin de permettre la solidification de la loupe de fer[82]. Un ouvrier aide le processus en piquant l'extrémité molle de la gueuse à l'aide d'un « ringard à piquer ».

Ce procédé présente plusieurs inconvénients : la loupe se charge de scories dans le foyer et la température n'est pas suffisante pour oxyder le phosphore (En savoir plus), de sorte qu'il n'est possible d'utiliser que des fontes blanches car pauvres en phosphore.

Comme pour les loupes de fer obtenues au bas fourneau, les scories sont éliminées par « cinglage ». Cette opération de forge est réalisée à l'aide d'un martinet en frappant énergiquement la loupe à coups vifs et répétés.

La méthode nivernaise

La fonte est fondue (ou semble-t-il fortement ramollie) dans un four appelé « mazerie » avec du charbon de bois et des scories. Cette fonte est ensuite coulée sur un revêtement réfractaire refroidi par de l'eau. L'affinage est effectué en faisant passer de l'air sur l'ensemble.

En 1786, le baron Philippe-Frédéric de Dietrich décrit ainsi cette méthode[83] :

« Le travail de la mazerie est principalement en vigueur dans le Nivernois, et c'est un commis de cette province qui l'a mis en usage à la forge d'Uza. Il est trop peu connu ailleurs. J'ai eu l'occasion de voir ce travail en assez grand détail dans les forges royales du Nivernois, ce qui met à porter d'en donner une idée.Il consiste en trois procédés distincts : 1°. dans la refonte complète de la gueuse, pour la convertir en gâteaux : 2°. dans le grillage de ces gâteaux : 3°. dans leur affinage.

En quelques endroits on maze la gueuse, et on affine les gâteaux dans le même feu ; en d'autres on a un feu destiné à la fusion, et un autre à l'affinage.

Le feu de fusion porte le nom de mazerie.Ses dimensions sont de seize à dix-huit pouces de profondeur ; ses côtés en ont seize à dix-huit en tous sens, du sol à leurs bords : le fond du creuset est incliné vers le chio qui se trouve au ras du sol.

La tuyère entre dans l'aire, en affleurant les bords du feu, et on lui donne plus ou moins de saut, suivant la qualité de la fonte : si elle est douce on la relève ; si elle est dure & âcre, on l'incline davantage ; en la relevant, elle porte plus immédiatement sur la gueuse, et moins sur la matière fondue.

La gueuse se place au contre-vent par son extrémité. On l'environne et la recouvre de laitier de grosses forges, et on la charge en même temps des calottes de fordes ou avec un ringard : cette opération exige fort peu de travail ; on obtient en peu de temps une petite pièce qui porte le nom de maffiot, du poids de quarante et quelques livres. »

Cette méthode persistera. Elle est ainsi décrite par Grüner et Lan en 1862[84] :

« … il suffira de rappeler rapidement les principes et les résultats […] du mazéage. Cette manipulation s'exécute toujours, en Angleterre, dans les bas foyers de coke, connus sous le nom de finerie anglaise. Le travail, chacun le connaît : c'est la fusion de la fonte, seule ou additionnée de battiture ou de scorie de forges, sous l'influence d'un courant d'air. La position de la fonte par rapport aux tuyères, l'inclinaison du vent, sa pression, la profondeur du foyer, etc., etc., sont autant qui font varier l'intensité l'action de l'air sur le métal. »

L'acier de cémentation

Les fers obtenus peuvent subir des opérations de cémentation. Cette opération, attestée dès l'Antiquité, consiste à augmenter le taux de carbone de la couche superficielle de l'alliage afin d'obtenir des caractéristiques mécaniques supérieures.

Quant au procédé moderne de cémentation dans des fours dédiés, il est attesté dès le XVIe siècle[85].

En France, Nicolas-Prosper Bauyn d'Angervilliers, intendant d'Alsace, communique à Réaumur une méthode employée en Allemagne pour la fabrication de l'acier au creuset. Réaumur conçoit en 1822 un four fait de plaques de réfractaire mobiles. Sur ces plaques, il place des barres de fer forgées noyées dans divers mélanges carbonés faits à base de bois pilé, de cendres et de suie. L'ensemble est chauffé pour provoquer une migration du carbone par diffusion dans les barres (phénomène de cémentation) : les barres de fer chauffées au rouge sont alors corroyées, c'est-à-dire soudées et forgées[86].

Si la fonte et le fer sont entrés dans l'ère industrielle, l'acier de cémentation reste un produit coûteux. Au début du XIXe siècle au Royaume-Uni, on l'obtient encore en chauffant du fer suédois en contact avec du charbon de bois, pendant 6 semaines[B 1]. Ses avantages sont connus et compensent son prix : en jouant à la fois sur la teneur en carbone et sur les traitements thermiques, il permet au métallurgiste d'obtenir un matériau dur, résistant ou ductile.

Remove ads

Production au haut fourneau et puddlage de la fonte

Résumé

Contexte

XVIIIe et début du XIXe siècle : la métallurgie scientifique

La connaissance scientifique de l'acier est indissociable du travail des savants du XVIIIe siècle : Réaumur, Gabriel Jars, Grignon, Guillot-Duhamel, Lavoisier et Hassenfratz, pour citer les principaux, qui inventent le terme « sidérurgie » pour exprimer la rationalisation de la production des métaux ferreux.

Gaspard Monge, Claude-Louis Berthollet et Alexandre-Théophile Vandermonde catégorisent en trois catégories les « aciers » en se basant sur leur méthode d'élaboration :

- L'acier naturel (ou acier d'Allemagne) : fabriqué par décarburation de feuillets de fonte.

- « Ces feuillets sont destinés à être convertis en fer ou en acier… est-ce de l'acier que l'on a l'intention de faire ? On emploie un fourneau d'affinerie plus étroit et plus profond, on le brasque avec de la charbonaille qu'on humecte… ensuite on y dispose les feuillets, et on les recouvre de scories et de charbon[MBV 3]… »

- L'acier de cémentation : fabriqué à partir de fer solide dans lequel on augmente le taux de carbone par diffusion.

- « On fait dans le fond de la caisse un lit de poussier de charbon… : on met sur ce lit un rang de bande de fer, que l'on place de façon que chaque bande puisse être environnée de poussier ; ensuite on recouvre totalement ce premier rang avec un lit d'un demi-pouce d'épaisseur de poussier de charbon : on continue ainsi successivement jusqu'à ce que le creuset soit plein : le dernier rang est recouvert de poussier de charbon, par-dessus lequel on met un lit de sable, pour couvrir entièrement sa surface, et empêcher qu'il soit détruit par la combustion… À Newcastle où l'on cémente dans deux caisses, contenues dans un fourneau, de 25 à 30 milliers d'acier, l'opération dure 5 jours et 5 nuits[MBV 4]. »

- L'acier fondu : c'est une méthode permettant d'améliorer la qualité de l'acier produite par une des deux méthodes précédentes. L'acier est fondu pour homogénéiser sa composition.

- « On met l'acier dans le creuset avec un flux, dont on fait un secret ; et l'on place le creuset sur une brique ronde, on pose sur la grille. On a du charbon de terre réduit en coak qu'on met autour du creuset, et on remplit le fourneau ; on y met le feu, et l'on ferme entièrement l'ouverture supérieure du fourneau, avec une porte faite de brique, entouré d'un cercle de fer.

Le creuset est cinq heures au fourneau, avant que l'acier soit parfaitement fondu[MBV 5]. »

- « On met l'acier dans le creuset avec un flux, dont on fait un secret ; et l'on place le creuset sur une brique ronde, on pose sur la grille. On a du charbon de terre réduit en coak qu'on met autour du creuset, et on remplit le fourneau ; on y met le feu, et l'on ferme entièrement l'ouverture supérieure du fourneau, avec une porte faite de brique, entouré d'un cercle de fer.

Le haut fourneau moderne

L'histoire du haut fourneau est marquée par les innovations qui ont permis d'atteindre les hautes températures nécessaires à la fusion de la fonte et du laitier, qui facilite les réactions chimiques entre ces deux produits. Dans ce contexte, trois innovations sont généralement considérées comme essentielles[SF 10] :

- l'utilisation des énergies hydrauliques ou éoliennes pour le soufflage de l'air de combustion ; l'adoption de technologies développées pour d'autres usages se fait dès l'Antiquité, indépendamment du lieu ;

- le remplacement du bois par la houille au début du XVIIIe siècle ;

- le préchauffage de l'air de combustion vers le milieu du XIXe siècle.

1709, première coulée de fonte au coke

Le charbon, comme combustible et agent réducteur, avait été adopté par les Chinois durant la période des Royaumes combattants au IVe siècle av. J.-C.[28]. Inconnu des Arabes, difficile d'extraction dans la quasi-totalité de l'Europe, ce combustible était resté assez méconnu des Européens. Bien que les Chinois aient mis au point un fourneau au charbon où ce combustible n'entrait pas en contact avec le fer[30], et que la houille était largement utilisée en complément du bois dans les forges au XVIIIe siècle, le remplacement du charbon de bois par cette roche dans un haut fourneau ne donnait que des fontes de mauvaise qualité[F 6].

En effet, la houille contient des éléments qui, faute de post-traitement approprié (le mazéage), modifient la qualité de la fonte. Le silicium, en limitant la solubilité du carbone dans le fer, va permettre la formation de lamelles de graphite, qui affaiblissent le métal[L 2]. C'est la fonte grise que les métallurgistes de la fin du XVIIIe siècle, qui se trompent sur sa composition, estiment comme la seule apte à se transformer en acier[MBV 6], mais déplorent sa difficile conversion en fer :

« [La fonte grise] a retenu moins d'oxygène, mais elle contient beaucoup plus de charbon ; elle est plus douce et préférable pour les usages pour lesquels on exige cette qualité ; mais elle est plus difficile à convertir en fer, parce que pour cela il faut détruire la plus grande partie du charbon qui, dans cet état, résiste considérablement à la combustion[MBV 2]. »

Le soufre est plus problématique. Connu dès le Moyen Âge et facilement décelable dans la combustion de la houille de par son odeur, il est un élément fragilisant et affaiblissant dès que sa teneur dépasse 0,08 %[SF 11]. Lorsqu'il se combine au manganèse, fréquent dans les minerais de fer, il dégrade considérablement les qualités des aciers[L 3]. Contrairement au silicium, l'extraction du soufre dissous dans la fonte liquide est difficile car il ne peut être consumé par de l'air.

C'est Abraham Darby, qui était torréfacteur à l'origine, qui réalise en 1709 la première coulée de fonte au coke[note 9], dans le petit haut fourneau de Coalbrookdale qu'il avait loué[87] :

« Il lui vint à l'esprit qu'il était envisageable de fondre le fer dans le haut fourneau avec du charbon de terre, et, de là, il tenta premièrement d'utiliser du charbon brut, mais cela ne marcha pas. Il ne se découragea pas, transforma le charbon en cendre, comme cela est fait avec le touraillage du malt, et obtint enfin satisfaction. Mais il découvrit qu'une seule sorte de charbon de terre était la mieux adaptée à la fabrication de fer de bonne qualité[87]… »

— T. S. Ashton, Iron and Steel in the Industrial Revolution

Le coke, plus résistant à l'écrasement que le charbon de bois, simplifie l'exploitation du haut fourneau. Mais l'utilisation de coke issu de charbons peu soufrés est un élément clé pour la qualité de la fonte. La fonte au coke, réputée de moins bonne qualité que celle au bois et impropre à la production d'acier, met 50 ans à s'imposer avant que ce point soit bien compris par les concurrents de Darby.

Communiquant très peu sur les détails du procédé[A 1], les Darby améliorent continuellement le procédé et la qualité de la fonte produite. Vers 1750, Abraham Darby II envoie ses gueuses de fonte à des forges sans en préciser le procédé d'obtention : la fonte au coke se révèle parfaitement apte à la conversion en fer « sans qu'aucun préjugé n'apparaisse tant qu'il n'avait pas révélé d'où les gueuses venaient et comment elles avaient été produites[87] ».

La production de fonte au charbon de bois persiste en raison de la qualité attribuée à ce type de fonte et des réticences de certains maîtres de forges, mais également à cause du protectionnisme pratiqué par les pays producteurs (France, Allemagne…) vis-à-vis de l'expansion de la sidérurgie britannique[F 7]. En 1760, le Royaume-Uni ne compte que 17 hauts fourneaux au coke mais 20 ans plus tard, le nouveau procédé s'y est généralisé : il ne se construit plus de haut fourneau au charbon de bois. S'affranchissant de la faible disponibilité du bois (également nécessaire à la construction navale), la production totale de fonte britannique va alors croître de manière exponentielle. En 1809, un siècle après l'invention de la fonte au coke, la production annuelle atteint 400 000 tonnes, alors que celle de fonte au charbon de bois oscille entre 15 000 et 25 000 tonnes sur cette même période. Après cette date, les hauts fourneaux au charbon de bois disparaissent du Royaume-Uni[88]. Autrement dit, le remplacement du charbon par le coke comme nouvelle matière première de production de l'acier n'est devenu dominant, dans ce pays, qu'au cours du dix-septième siècle[89].

En France, les premiers essais au coke n'ont lieu qu'en 1769 à Hayange avant que ne soient construits, sous la direction du Britannique William Wilkinson, les hauts fourneaux au coke du Creusot. Les guerres avec l'Angleterre suspendent ensuite tout développement[A 1]. La paix revenue, les maîtres de forges sont contraints d'adopter le procédé pour lutter contre les importations d'acier anglais. Mais ce nouveau procédé était lent et ne s'est généralisé dans l'hexagone que vers la fin du dix-neuvième siècle[89].

La sidérurgie américaine abandonne le charbon de bois à la même époque. Bien qu'ayant accès aux technologies anglaises, elle est moins contrainte par la disponibilité en bois. Elle bénéficie aussi de l'anthracite de Pennsylvanie, directement utilisable au haut fourneau, puis l'abandonne progressivement au profit du coke[91].

Au XIXe siècle, l'utilisation du coke permet un changement radical dans la technique. Outre la disponibilité de ce combustible, sa résistance à la compression à haute température permet de conserver une bonne perméabilité au gaz réducteur. La hauteur des hauts fourneaux atteint alors vingt mètres, ce qui améliore significativement le rendement thermique. L'augmentation de taille modifie aussi l'aspect du four : l'ancienne architecture pyramidale en maçonnerie est remplacée par une construction plus légère et plus solide en fer. Mieux refroidi, le revêtement réfractaire dure aussi plus longtemps[T 1].

Le préchauffage de l'air

L'Écossais James Beaumont Neilson, spécialiste du traitement des gaz industriels et directeur de la Glasgow Gas-works, a effectué plusieurs recherches en vue d'améliorer le pouvoir éclairant du gaz de ville. Informé de l'importance que les maîtres de forges attribuent aux caractéristiques de l'air de combustion des hauts fourneaux, il leur expose une de ses découvertes : la combustion d'un gaz est plus vive avec de l'air chaud qu'avec de l'air froid. De cette observation, il leur propose de préchauffer également l'air de combustion de leurs hauts fourneaux pour améliorer leur marche[92].

Cette idée n'est pas nouvelle : un ingénieur nommé Seddeger l'a proposée en 1799 et un autre, Leichs, a fait des expériences dans ce sens de 1812 à 1822[93]. Pourtant, la proposition est encore accueillie avec un certain scepticisme :

« Sa théorie était en total désaccord avec la pratique établie, qui se privilégiait un air le plus froid possible, l'idée communément admise étant que la froideur de l'air en hiver expliquait la meilleure qualité de la fonte alors produite. À partir de ce constat, les efforts des maîtres de forges s'étaient toujours dirigés vers le rafraîchissement de l'air insufflé, et divers expédients avaient été inventés dans ce but. Ainsi les régulateurs étaient peints en blanc, on passait l'air sur de l'eau froide et dans quelques cas, les pipes d'injection avaient même été entourées de glace. Quand donc Neilson proposa d'inverser entièrement le process et d'employer de l'air chaud au lieu du froid, l'incrédulité des maîtres de forges est facilement imaginable[92]… »

— R. Chambers, Biographical Dictionary of Eminent Scotsmen

En effet, personne n'avait alors compris que l'avantage de l'air froid réside uniquement dans le fait qu'il est plus sec[94]!

Des premiers essais sont cependant entrepris et s'avèrent encourageants. Bien qu'aucun système de réchauffage de l'air satisfaisant ne puisse être mis au point, le principe est breveté en 1828. Pour encourager le développement d'un réchauffeur adapté, Neilson se contente d'une modeste royaltie d'un shilling par tonne produite avec son procédé[note 10]. En 1829, il réalise la première machine industrielle qui chauffe l'air à 150 °C, à Clyde. En 1931, Calder Works met en œuvre un air à environ 350 °C[93]. Même en tenant compte de la consommation de combustible du réchauffeur[L 4], de type tubulaire[G 2], la chaleur apportée permet une économie globale de charbon pouvant atteindre un tiers, tout en diminuant sensiblement la teneur en fer du laitier[95]. À l'inverse de l'usage du coke, qui avait mis presque un siècle à s'imposer, le procédé est rapidement adopté[note 11]. Son intérêt est démontré par les scientifiques qui énumèrent ses avantages :

« 1. Dans la partie basse du haut fourneau, le carbone n'est pas oxydé en CO2, mais seulement en CO. Brûler [une livre de lignite] dans le haut fourneau ne génère que 2 473 Btu alors que sa combustion complète, telle qu'elle se passe lorsqu'on chauffe le vent, génère 8 080 Btu […]

2. L'utilisation d'air chaud accélère la fusion des matières à proximité des tuyères.

6. Puisque moins de coke est nécessaire, il faut moins de temps pour le brûler. Cette quantité de coke est, à volume de four donné, avantageusement remplacée par du minerai, ce qui dope la productivité du four[T 2]… »

3. Quand la température est suffisamment élevée, le carbone est brûlé directement en monoxyde de carbone et la chaleur est concentrée [aux tuyères]. Avec le vent froid, du dioxyde de carbone est produit près des tuyères, puis est décomposé en monoxyde plus haut dans le four, ce qui disperse la combustion[note 12].

4. Puisque la combustion est plus locale et qu'il faut moins d'air [pour brûler moins de coke], le haut du four est plus froid et moins de chaleur est emportée par les fumées.

5. Moins de coke implique moins de cendres à évacuer sous la forme de laitier, ce qui diminue la quantité de fondant nécessaire, et donc de combustible.

— T. Turner, The metallurgy of iron

Malgré les évolutions ultérieures, l'allure générale du four a si peu changé qu'on l'appelle encore aujourd'hui cowper.

La chaleur nécessaire au réchauffage de l'air peut venir de combustibles bien meilleur marché que le coke : l'appareil de Neilson se contente de charbon de qualité médiocre[T 3]. Cependant, le pouvoir calorifique des fumées de haut fourneau, qui s'enflamment spontanément en sortant du gueulard, n'avait échappé à personne : dès 1814, le Français Aubertot les récupérait pour chauffer quelques fours annexes de son usine[T 4]. En effet, l'intérêt de ces fumées consiste en la présence d'une faible proportion (environ 20 % à l'époque) de monoxyde de carbone, un gaz toxique mais combustible[T 5].

En 1837, l'Allemand Faber du Faur met au point le premier réchauffeur d'air, tubulaire, prélevant les gaz avant que ceux-ci ne sortent de la charge[L 5],[note 13]. James Palmer Budd dépose un brevet similaire en 1845, mais en proposant une méthode pratique de captation des gaz : ceux-ci sont prélevés sous le gueulard et descendus au pied du haut fourneau par des cheminées latérales[T 6]. Puis, en 1850, apparait à Ebbw Vale le système de fermeture du gueulard avec une cloche, qui s'impose progressivement[T 7].

Les gaz de haut fourneau, qui ont traversé la charge, doivent être dépoussiérés pour ne pas colmater les fours : des pots à poussière, des cyclones et des filtres épurent ces fumées jusqu'à des teneurs en poussières de quelques milligrames par normo mètre cube[T 8]. Ces installations tiennent compte des contraintes liées à gestion d'un gaz toxique produit en de grandes quantités[L 6].

Cependant, les premières chaudières métalliques ne permettent guère de dépasser 400 °C. Si un appareil de briques réfractaires permet des fonctionnements à des températures plus élevées, la faible conductivité thermique du matériau amène à un fonctionnement fondé sur l'accumulation et la restitution de chaleur au lieu de la conduction[L 7].

Fort de ce constat, Edward-Alfred Cowper, un ingénieur britannique, dépose en 1857 un brevet intitulé Améliorations dans les fours pour chauffer l'air et autres fluides élastiques[SF 12]. Les premiers essais démarrent dès 1860, aux usines de Clarence[G 3], mais butent sur la tenue des briques, empilées en quinconce suivant l'idée de Carl Wilhelm Siemens, qui supportent mal le cyclage thermique[93],[L 8]. Il réagit en proposant la même année des améliorations qui préfigurent le four définitif : la flamme est éloignée des briques, qui comportent des canaux rectilignes[93].

Le Britannique Whitwell améliore sensiblement la tenue des réfractaires en faisant monter l'air entre des murs de briques plans. Cette disposition facilite aussi le nettoyage de l'ensemble[G 4], que la fumée due à la combustion encrasse rapidement. Il multiplie aussi les brûleurs et fonctionne en excès d'air pour éviter les points chauds[96].

Si les fours continueront encore d'évoluer, la mise au point des technologies permettant d'atteindre une température de 1 000 °C en utilisant une énergie jusque là inutilisée s'achève alors : les cowpers deviennent indissociables du haut fourneau.

1784, le puddlage

Mise au point et perfectionnement

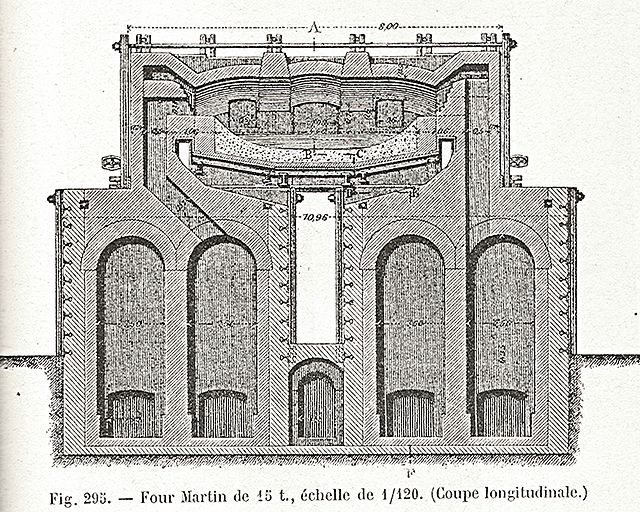

A : sole avec l'ouverture qui permet au puddleur d'y passer son ringard. Le crochet au-dessus permet l'ouverture de la trappe.

C : cheminée avec couvercle réglant le tirage pour réguler la chauffe.

D : Séparation entre le foyer et la sole pour éviter le contact entre fonte et combustible.

F : Foyer.

La pénurie de charbon de bois au XVIIIe siècle impose son remplacement par des combustibles minéraux. Or la production d'acier naturel, qui consiste à placer la gueuse de fonte au milieu du foyer, exposerait le métal aux cendres et aux fumées issues de la combustion du charbon[L 9] :

« Les feux d'affineries ne se prêtaient pas à cette substitution qui mettaient en contact le fer avec une matière toujours plus ou moins sulfureuse. Il fallait donc disposer de fours où le métal ne touchât pas le combustible solide et fût exclusivement soumis à l'action d'une flamme.[…]

C'est en poursuivant cette idée que l'anglais Cort imagine en 1784, le procédé d'affinage auquel on a donné le nom de puddlage du mot anglais to puddle qui signifie brasser. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 366

Invention complétant le haut fourneau au coke, le four à reverbère de Cort permet donc d'affranchir la filière sidérurgique du charbon de bois. Mais son avantage se limite au combustible : la combustion du carbone de la fonte, qui se fait par un courant d'air, est lente, ce qui entraîne une forte consommation de charbon ainsi qu'une oxydation importante du métal[L 10]. Consommant plus de deux tonnes de fonte blanche[note 14] pour produire une tonne de fer[T 9], le procédé de Cort permet l'obtention de fer en quantité mais sans réduire significativement les coûts.

En 1818, l'invention de la sole sur plaque de fonte refroidie à l'eau par Samuel Baldwin Rogers, complétée quelques années après par celle de Joseph Hall, qui adopte un garnissage réfractaire oxydant[T 10] permet de tripler la production d'un four. Ce garnissage, constitué d'oxydes de fer, réagit avec la fonte et accélère le processus. Il faut alors moins de combustible et les pertes par oxydation sont réduites[L 10] à près de 5 %[G 5].

Ces améliorations sont fondamentales[note 15]. Le procédé amélioré, appelé « puddlage gras », par opposition à la méthode primitive de Cort, le « puddlage sec »[note 16], se répand rapidement[G 5] :

« Dans les voyages métallurgiques de MM. Dufrénoy, Coste et Perdonnet, on voit (1re édition) qu'en 1823 l'usage des soles en sable était encore général. Vers 1820, on commence à substituer des scories pilées au sable. En 1829, on constate çà et là des soles en fonte, mais les auteurs ajoutent qu'en puddlant directement sur la fonte (sans couche de riblons ou de scories), les résultats étaient défectueux. Enfin, en 1837 (2e édition), les soles en fonte sont d'un usage général. »

— E.-L. Grüner, Traité de métallurgie, p. 168, note de bas de page

Le procédé

Le puddlage commence par la préparation de la sole. Le puddleur dépose sur la sole la couche de scories et d'oxydes qui devient une croute sous l'action conjuguée de la chaleur du four et du refroidissement de la sole en fonte[L 11]. Les gueuses de fonte sont alors chargées sur cette couche d'oxydes. Le puddlage gras pouvant se faire sur sole basique, il est possible de traiter des fontes riches en silicium ou en phosphore[L 12].

Dès que la fonte commence à fondre, le puddleur intervient. Son travail se déroule dans des conditions difficiles et demande un évident savoir-faire :

« … le travail de l'ouvrier consiste […] à labourer la fonte et les scories à l'aide d'un fort ringard, recourbé à angle droit à son extrémité[…]. On mêle ainsi les particules métalliques aux éléments oxydés et les expose tous deux à l'influence de l'air. Pour opérer le brassage, on n'ouvre pas la porte de travail elle-même. L'ouvrier éprouverait une chaleur trop vive, et le four lui-même serait refroidi. On se contente d'introduire les outils par une simple ouverture de 0,10 à 0,15 m de côté, pratiquée dans le bas de la porte mobile, et facile à clore… À mesure que le fer s'épure, il devient moins fusible[note 17] ; il faut donc, pour continuer le brassage, graduellement relever la température, en rouvrant peu à peu le clapet de la cheminée[G 6]. »

— E.-L. Grüner, Traité de métallurgie

La décarburation de la fonte provoque un bouillonnement, correspondant au dégagement de monoxyde de carbone. Lorsque celui-ci cesse, on peut encore pousser la décarburation jusqu'à obtenir du fer. Lorsque le puddleur l'estime finie, il partage la masse métallique en quelques boules. Celles-ci sont pressées dans le four pour les purger des scories[L 13].

L'extraction de ces boules hors du four est immédiatement suivie d'un martelage ou laminage pour en extraire un maximum de scories et donner une forme exploitable, généralement des barres. Pendant cette phase, le comportement du métal chaud permet de juger sa qualité[L 14].

Outre le brassage, la qualité du fer puddlé dépend aussi de la vitesse et de la rigueur avec laquelle il a été cinglé. Le métal obtenu consiste en effet en une matrice de fer contenant des scories de puddlage et des oxydes formés sur la surface des boules de fer brut pendant le cinglage[Ba 1]. Le forgeage des barres oriente ces impuretés de façon à limiter leur nocivité. Il faut pour cela des forgeages répétés et des outils puissants : c'est l'ère des marteaux-pilons, qui sont à la fois capables de parfaire le cinglage et de forger avec précision de grandes pièces[P 1].

L'acier au creuset

Les fers obtenus par puddlage se prêtent bien à la cémentation. Mais la recarburation reste superficielle, le métal obtenu est hétérogène :

« Anciennement, l'acier n'était jamais fondu ni coulé après sa fabrication ; dans un seul cas, celui du wootz, il était fondu pendant la fabrication même. Quelle que fût la méthode […] l'acier en masse n'était pas obtenu à l'état homogène. Même par la cémentation du fer en barres, certains défauts qui se manifestent dans la fabrication du fer, surtout ceux inhérents à la présence des laitiers, se perpétuaient plus ou moins dans l'acier en barres[…]. Or la fusion et le moulage de l'acier remédient au mal signalé, et l'on peut ainsi se procurer des lingots d'une composition parfaitement homogène dans toutes leurs parties. C'est à Benjamin Huntsman que l'on est redevable de la solution pratique de cet important problème[P 2]. »

— J. Percy, Traité complet de métallurgie

Fabricant d'horloges, de serrures et d'outils divers, Benjamin Huntsman est insatisfait de la qualité des aciers qu'il travaille. Il mène des expériences pour produire un acier de meilleure qualité. Il développe son procédé, consistant à fondre des charges de 34 livres (soit 15,4 kg) dans des creusets en terre cuite. Le creuset, rempli de morceaux d'acier, est fermé, puis est chauffé avec du coke pendant près de 3 heures. L'acier en fusion est alors coulé dans des moules et les creusets sont réutilisés[P 3].

La qualité obtenue permet, par exemple, de réaliser des ressorts très performants pour l'horlogerie, tel que celui du chronomètre de marine de Harrison pour mesurer la longitude. La méthode est par contre mal adaptée à la production de pièces volumineuses, mais de nombreuses améliorations vont rapidement voir le jour pour traiter ce problème. Krupp s'y distingue, parvenant à couler un lingot de 2,25 tonnes en 1851, et de 21 tonnes en 1862[P 3].

Pourtant, l'industrie locale refuse d'utiliser cet acier, car il s'avère plus dur que celui qui était jusqu'ici importé d'Allemagne. À ses débuts, Hunstman n'a donc pas d'autre choix que d'exporter son métal en France. Mais la concurrence grandissante des couteaux français, réalisés à partir de l'acier au creuset inquiète les coutelleries de Sheffield. Après avoir, sans succès, tenté d'interdire l'exportation d'acier au creuset, les industriels anglais sont contraints d'adopter cet acier[98].

Huntsman n'a pas breveté son procédé et, se souciant guère de sa prospérité, « jamais il ne consentit à faire prospérer ses affaires par aucun des moyens si communs aujourd'hui[P 4] ». Son secret est éventé par un concurrent nommé Walker[note 18]. La diffusion du savoir-faire amène une expansion spectaculaire de la production d'acier à Sheffield. Alors qu'avant l'invention de Huntsman, en 1740, moins de 200 tonnes d'acier y étaient produites par cémentation, un siècle après, la production d'acier au creuset atteint 20 000 tonnes d'acier : de Sheffield sort 40 % de l'acier produit en Europe[100]. En 1860, la production d'acier de Sheffield dépasse 80 000 tonnes, soit plus de la moitié de la production mondiale.

Le monopole anglais d'acier cémenté fondu au creuset est brisé en 1805 par l'Allemand Johann Conrad Fischer (en)[101].

Remove ads

L'acier industriel

Résumé

Contexte

1856, le procédé Bessemer

La découverte

Henry Bessemer est un ingénieur et inventeur anglais fécond. Dans les débuts des années 1850, il cherche à fondre le fer et l'acier pour contourner l'opération de cinglage. Pour ne pas polluer le métal, il doit employer un four à réverbère, dans lequel il dose de la fonte et du fer pour obtenir de l'acier. Pour atteindre les températures nécessaires[note 19], il provoque un courant d'air à la surface du bain de métal liquide afin de parfaire la combustion des fumées[B 1].

Il observe alors que, à la surface de la fonte liquide, se forment de fines plaques de fer décarburé. Ce fer, solide car sa température de fusion est supérieure à celle de la fonte, a été obtenu par la seule action de l'air « sans puddlage ou autre manipulation[B 2] ». Il décide alors de réorienter ses recherches pour mieux comprendre cette découverte. Pour cela, il construit un creuset de laboratoire avec une canne permettant d'injecter de l'air dans de la fonte en fusion. Cet outil expérimental lui permet d'obtenir du fer liquide[B 3].

Ce creuset est réchauffé par l'extérieur. Or Bessemer, qui connait la nature exothermique des réactions d'affinage, veut savoir si la chaleur apportée par la réaction est suffisante pour non seulement compenser la perte thermique due à l'apport d'air froid, mais aussi élever la température jusqu'à celle de fusion du fer[note 4],[B 3].

La méthode imaginée par Bessemer soulève beaucoup de scepticisme[B 4]. Ainsi, il raconte cet échange avec son contremaître qui résume l'opinion générale :

« « Où voulez-vous mettre le métal, monsieur ? »Je lui répondis : « Je veux que vous le versiez à l'aide d'une rigole dans ce petit four », en lui désignant le convertisseur, « celui dont vous avez arrêté tout le chauffage et dans lequel je dois souffler de l'air froid pour le réchauffer ». L'homme me regarda d'un air où la surprise et la pitié pour mon ignorance étaient curieusement mêlées.

Il dit alors : « il sera vite pris en masse »[B 5]. »

— Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography

Le premier essai est pourtant couronné de succès. Encouragé par George Rennie, président de la section mécanique de la British Association, il se rend le 13 août 1856 à Cheltenham pour expliquer son procédé devant le congrès de cette association renommée. Son discours a un grand retentissement et est reproduit le lendemain dans The Times[B 6].

Le convertisseur Bessemer

Bessemer essaie diverses formes de fours. Ceux-ci s'avèrent peu adaptés au process : il faut pouvoir stopper rapidement et à tout moment l'affinage sans endommager les tuyères, les formes internes doivent être concaves pour améliorer la tenue du réfractaire, les installations d'amenée de la fonte liquide doivent être éloignées du bec pendant le soufflage[B 7]… Il résout le problème en créant un convertisseur rotatif en forme de cornue :

« J'ai activement cherché une solution pour ces graves défauts sans succès, jusqu'au moment où j'ai eu l'idée de monter le convertisseur sur des axes ; ainsi je pouvais maintenir les tuyères au-dessus du métal jusqu'au moment où la totalité de la fonte en fusion était dans le convertisseur. Cela permet la réalisation du soufflage de la totalité de la charge en même temps et permet également l'arrêt de la soufflerie pendant le déchargement. Ce mouvement du convertisseur permet un arrêt de l'opération à tout moment pour réparer une tuyère endommagée et facilite énormément le travail[B 7]. »

— Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography

En même temps que le convertisseur, Bessemer met au point tous les outils annexes. Une usine de démonstration est alors édifiée à Sheffield ; après deux ans de fonctionnement, elle devient rentable[B 8]. Aux maîtres de forges qui achètent le droit d'utiliser le nouveau procédé en échange d'une redevance de dix shillings par tonne de métal produite, Bessemer propose les plans d'un outil parfaitement au point. Thomas Turner constate, une cinquantaine d'années après l'annonce de Cheltenham, qu'il est « remarquable que non seulement la première conception, mais aussi les détails mécaniques du procédé sont tous issus du même esprit, et que l'invention a quitté les mains de son concepteur si aboutie qu'aucune amélioration, excepté des détails mineurs, n'a été depuis introduite[T 11] »[note 20].

L'élaboration de l'acier Bessemer

Pendant les premiers essais, la violence de la réaction est telle que, pour Bessemer, le procédé lui semble « condamné en tant qu'outil commercial, à cause des projections de laitier, et uniquement pour cette raison[B 9] ». Les améliorations qu'il apporte au four lui permettent finalement de gérer les projections. Celles-ci s'avèrent même essentielles pour évaluer l'avancement de l'affinage[L 15] :

- la combustion du silicium, qui est le principal contributeur thermique (la combustion de 1 % de silicium élève la température du bain de 300 °C[L 16]) intervient en premier. Cette phase se manifeste par des projections d'étincelles jaunes et une courte flamme orange ;

- la combustion du carbone est identifiable par l'apparition d'une longue flamme d'un blanc éclatant. La combustion générant de grandes quantités de monoxyde de carbone, le bain de métal liquide est violemment agité. Par contre la faible contribution thermique du carbone est rapidement admise par tous[L 16], alors que Bessemer l'avait estimée fondamentale[B 10] ;

- la combustion du fer intervient à la fin de la réaction. Elle génère des fumées rousses, caractéristiques de l'oxyde de fer. Sans intérêt thermique[L 16], cette phase correspond à un gaspillage de fer affiné.

Pour l'opérateur, il est donc facile de distinguer les différentes phases du soufflage. Pourtant, les quelques maîtres de forge qui ont acheté le droit d'utiliser le procédé de Bessemer s'avèrent incapables d'obtenir un métal utilisable : celui-ci est cassant à froid et se désagrège s'il est travaillé à chaud. Recherchant soigneusement l'origine de la mauvaise qualité du fer obtenu avec certaines fontes, il constate que « la fonte brute britannique contient de façon abondante cet ennemi mortel, le phosphore[B 11] ».

En effet, le fer, lorsqu’il contient plus de 3 ‰ de phosphore, devient cassant[Ba 2]. Pour Bessemer, qui avait initialement dirigé ses recherches vers l'obtention d'un acier de haute qualité pour la fabrication de canons[B 12], c'est un coup dur. Les premiers essais de son procédé, réalisés avec une fonte suédoise au charbon de bois, avaient donné un fer doux de qualité satisfaisante. La recherche d’une amélioration capable d’ôter le phosphore mobilise l’énergie de Bessemer pendant plusieurs années. Mais, après la dépense de plusieurs milliers de livres sterling en expérimentations diverses[B 13], il ne trouve pas de solution pour l'éliminer[102]. Même en rachetant les droits de ses associés, Bessemer ne parvient pas à étouffer l'affaire, qui s'ébruite jusque dans la presse[B 14] :

« Je me suis permis d'apporter trop rapidement mon invention devant l'intérêt du public. Je n'aurais pas dû le faire avant que tous les détails du procédé n'aient été examinés, et j'en aurais alors fait un grand succès commercial (et non pas scientifique)[B 15]. »

— H. Bessemer, Sir Henry Bessemer, F.R.S; An autobiography, p. 164

Si le puddlage s’avère capable de retirer le phosphore d’une fonte moyennement phosphoreuse[P 5],[P 6], les réactions qui permettent ce résultat sont encore mal comprises[L 17],[Ba 3]. On ne sait pas encore que « la combustion du phosphore se fait en formant de l'acide phosphorique (P2O5) qui ne peut subsister que s'il est fixé par une scorie basique[C 1] ». Mais une scorie basique n'agit que si aucun autre matériau acide ne vient prendre la place de l'acide phosphorique. Or Bessemer, dont le procédé fonctionne avec du fer liquide, et non pas pâteux, doit utiliser un revêtement réfractaire plus performant que ceux convenant au puddlage. Mais à cette époque, seuls les réfractaires à base de silice, donc très acides, sont capables de résister aux sévères conditions régnant dans le convertisseur[L 18].

L'acier Bessemer supplante le fer puddlé

Mais Bessemer propose, plus qu'un procédé et l'usine associée, un nouveau matériau : l'acier liquide. En effet, la présence d'une grande quantité d'oxygène dissous dans le fer liquide à la fin du soufflage impose un traitement complémentaire. Une addition de spiegeleisen, une fonte de manganèse qui se combine avec l'oxygène pour former un oxyde de manganèse, s'avère idéale[102],[B 16]. Mais ce ferroalliage recarbure aussi le fer. Cette recarburation est finalement une opportunité, car elle transforme le fer en acier[T 11]. Le procédé, mal adapté « à la production de fer doux, devient, avec quelques modifications, capable de produire de l'acier de bonne qualité, avec une grande étendue de composition et de solidité[Ba 4] ».

Bessemer ne perd pas de vue que ses premiers essais consistaient à réaliser un métal coulé dont la qualité, contrairement au fer puddlé, ne dépend pas du cinglage puisqu'il est exempt de laitier. En dépit de la mauvaise réputation initiale de l'acier Bessemer, autant due à l'annonce prématurée faite à Cheltenham[B 15], qu'à l'ignorance des maîtres de forges qui ignorent tout de la sensibilité de l'acier aux traitements thermiques[B 17], il insiste sur la supériorité du métal affiné au vent.

Ses efforts ne sont pas isolés : la métallurgie scientifique succède aux méthodes empiriques qui ont donné naissance aux procédés précédents. L'acier Bessemer, qui se généralise dans la production de rails[B 17], progresse pour devenir compatible avec les applications les plus exigeantes, comme les canons et les chaudières[B 18].

L'industrialisation de ce métal est en route. Dès le début des années 1860, les métallurgistes français Gruner et Lan affirment sans détour qu'« il est bien évident pour nous que l'acier puddlé, ainsi que le fer puddlé aciéreux (fer à grains), ont fait leur temps. Ils vont céder le pas à l'acier Bessemer, comme ils ont remplacé eux-mêmes l'ancien acier de forge et l'acier cémenté plus ou moins corroyé[103]. »

1877, Thomas et Gilchrist déphosphorent la fonte

Comment convertir les fontes phosphoreuses ?

Inacapable de déphosphorer la fonte, Bessemer se résout à limiter son procédé à l'affinage de fontes suédoises au charbon de bois et de quelques fontes hématites anglaises, élaborées à partir de minerais sans phosphore. Le procédé reste rentable car son efficacité compense le coût plus élevé des fontes de qualité[B 19]. Il n'est guère prisé qu'aux États-Unis, en Grande-Bretagne et, dans une moindre mesure, en Suède, les seuls pays dont la production sidérurgique décolle[104].

Or de nombreux pays ne possèdent que des minerais de fer phosphoreux. C'est le cas de la France avec la minette lorraine, mais aussi de l'Allemagne, de la Belgique, du Luxembourg et même du Pays de Galles. Non seulement de nombreux industriels ne peuvent utiliser le procédé, mais à cause de la forte demande, les minerais non phosphoreux deviennent extrêmement coûteux. De nombreux chercheurs se penchent sur le problème de la déphosphoration. Les réactions chimiques sont progressivement découvertes.

L'oxydation du phosphore donne un acide dont la forme anhydre à haute température est le pentoxyde de phosphore P2O5, qui se forme au cours de la réaction suivante[105] : 2 P + 5 O P2O5

Toutefois, comme le montre le diagramme d'Ellingham, cet oxyde de phosphore est décomposé par le fer suivant la réaction : P2O5 + 5 Fe → 2 P + 5 FeO dès que T > 1 280 °C[105].