Top Qs

Chronologie

Chat

Contexte

Puddlage

ancien procédé de décarburation de la fonte à l'état visqueux ou pâteux De Wikipédia, l'encyclopédie libre

Remove ads

Le puddlage est un ancien procédé d'affinage de la fonte, consistant à la décarburer dans un four à réverbère à l'aide de scories oxydantes pour obtenir du fer puddlé. La faible teneur en carbone de ce fer puddlé contribue à sa ductilité et à l'amélioration de ses propriétés mécaniques, au point que le rapporteur de l'exposition universelle de 1867 le nomme acier puddlé[1]. Ce matériau de qualité assez homogène ou régulière, avec sa matrice de fer isotrope, mais de structure hétérogène pour un forgeron qui étire facilement par forgeage les inclusions d'oxydes de fer ou laitiers en fibres orientées, est notamment moins fragile que la fonte, et résiste bien aux chocs, tout en restant sensible à la corrosion[2]. Ces propriétés ont fait du fer puddlé un matériau de choix durant la révolution industrielle avant l'essor des aciers.

Le puddlage supplante les procédés antérieurs au charbon de bois car, en ne consommant que de la houille, il permet la fabrication de fer en grande quantité. Le fer puddlé produit par la Société des Aciéries de Pompey a permis des architectures de dentelles de fer à Paris, des arches de la gare de l'Est à la tour Eiffel. Après avoir été largement employé tout au long du XIXe siècle, le fer puddlé s'efface progressivement devant l'essor de l'acier, plus performant et plus compétitif dès que les convertisseurs sont mis au point.

Remove ads

Origine anglaise du terme puddlage et de l'adjectif puddlé

Résumé

Contexte

Le mot puddlage, faisant en 1842 son entrée au dictionnaire de l'Académie française, vient du verbe anglais aujourd’hui peu usité to puddle mais polysémique : le verbe intransitif signifie "patauger, barboter par exemple dans la boue, faire du gâchis", alors que le verbe transitif a pris une acception technique précoce, "corroyer, malaxer l'argile" ou en métallurgie puddler, brasser, corroyer le fer[3]. Le verbe français puddler, attesté en 1834 dans les Annales des mines, est un emprunt direct du verbe anglais technique[4]. Le mot et le métier de puddleur n'apparaîtraient en français écrit qu'en 1859 grâce au supplément du dictionnaire complet des langues française et allemande de l'abbé Mozin complété par Adolphe Peschier[5].

Le mot anglais puddle, également polysémique, au sens de flaque d'eau ou d'huile, de petite mare ou encore de corroi ou de glaise explique l'interprétation technique, en partie inappropriée, souvent retenue « brasser dans une flaque[note 1] ».

La méthode est mise au point par le maître de forge Henry Cort en 1784, puis significativement améliorée par Samuel Baldwin Rogers et Joseph Hall au XIXe siècle. La fonte est chauffée à très haute température dans un four à réverbère. Le puddleur, l'ouvrier chargé de l'opération, active la réaction en brassant cette fonte à l'aide d'un long crochet appelé « ringard ». Une fois suffisamment affinée, la loupe est extraite du four, pour être cinglée par martelage, puis est forgée ou laminée en barres.

Remove ads

Genèse du procédé

Résumé

Contexte

En 1709, Abraham Darby, en mettant au point le haut fourneau à coke, affranchit la production de la fonte de la faible disponibilité du charbon de bois[7]. Cependant, la transformation de la fonte en acier, ou en fer, ne sait pas encore se passer du charbon de bois, un combustible très pauvre en dérivés du soufre, un élément particulièrement nuisible pour les aciers. En 1895, le métallurgiste allemand Adolf Ledebur résume ainsi le problème :

« Dans le courant du XVIIIe siècle, la consommation de fer prenait une certaine extension tandis que le déboisement, qui s'étendait de plus en plus, rendait le combustible végétal plus cher et plus rare. On était donc obligé de rechercher le moyen d'employer pour l'affinage, comme on l'avait fait pour la production de fonte, le combustible minéral au lieu du charbon de bois. Les feux d'affineries ne se prêtaient pas à cette substitution qui mettaient en contact le fer avec une matière toujours plus ou moins sulfureuse. Il fallait donc disposer de fours où le métal ne touchât pas le combustible solide et fût exclusivement soumis à l'action d'une flamme. Du même coup on pouvait employer la houille à l'état cru, ce qu'on avait depuis longtemps réalisé dans les fours à réverbère appliqués à la fusion de différents métaux.

C'est en poursuivant cette idée que l'Anglais Cort imagine en 1784 le procédé d'affinage auquel on a donné le nom de « puddlage » du mot anglais to puddle qui signifie « brasser[note 1] »[L 1]. »

— A. Ledebur (1895). Manuel théorique et pratique de la métallurgie du fer, p. 366.

Le puddlage sec

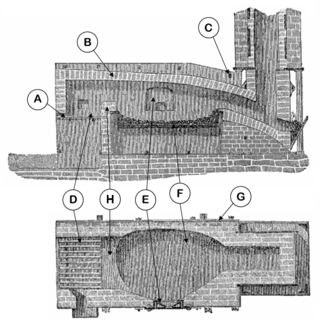

A : Tisard ; B : Voute réfractaire ; C : Tirants ; D : Grille ; E : Porte de travail ; F : Laboratoire et Sole ; G : Plaque de maintien ; H : Autel.

Le four à réverbère est connu dans la métallurgie des métaux les plus fusibles. L'idée d'étendre son principe à l'affinage de la fonte apparaît pour la première fois dans le brevet que Peter Onions dépose le [note 2]. Mais la mise au point du procédé, qu'il mène aux Dowlais and Cyfarthfa Ironworks, échoue et, le , William Reynolds, le directeur de l'usine, lui ordonne d'abandonner les essais[8].

Le , l'Anglais Henry Cort dépose le brevet d'un four à réverbère légèrement différent[8]. La sole sur laquelle est réalisé le travail est un tas - soigneusement constitué - de matières réfractaires quartzeuses et de sable. La combustion du carbone présent dans la fonte, qui se fait par un courant d'air, est lente et doit être activée par des manipulations de la masse métallique. Malgré cela, la durée de la réaction entraîne une forte consommation de charbon ainsi qu'une oxydation importante du fer[L 2]. Ce procédé montre d'autres limites :

- constituée essentiellement de silice, la sole ne réagit pas avec le silicium de la fonte. Or ce silicium doit être oxydé pour obtenir un fer malléable à chaud[note 3]. Seules les fontes pauvres en silicium, les fontes blanches, sont adaptées à ce procédé[note 4],[T 1] ;

- l'oxydation du métal amène à une consommation de plus de deux tonnes de fonte blanche pour produire une tonne de fer[T 1] ;

- l'oxyde ferreux (FeO) produit au cours de l'oxydation de la fonte se mélange avec le sable de la sole. Cet oxyde ayant une température de fusion de 1 369 °C, la sole devient pâteuse et se dégrade rapidement[T 1].

Le procédé de Cort, qui ne se développe véritablement qu'entre 1825 et 1830, est nommé « puddlage sec » car la fonte blanche est peu visqueuse à chaud, et la sole, peu fusible, produit peu de laitier. Il permet l'obtention de fer en quantité mais sans réduire significativement les coûts : son avantage se limite donc au combustible. Celui-ci peut être du charbon de mauvaise qualité, voire de la tourbe, du lignite ou du bois[L 2].

Le puddlage gras

Tel que mis au point par Cort, le puddlage sec n'est adopté que par « les usines qui ne pouvaient s'approvisionner en charbon de bois et Cort meurt en 1800 sans avoir tiré parti de son invention »[L 2].

En 1818, Samuel Baldwin Rogers invente la sole supportée par une plaque de fonte refroidie à l'eau (d'autres adopteront ultérieurement la sole refroidie à l'air[T 1]). S'il est « incontestable qu'un refroidissement énergique […] augmente la consommation de combustible, cette dépense est moindre que celle qu’entraîneraient les réparations fréquentes d'un four moins bien rafraîchi[L 3] ». En effet, si la voute réfractaire ne dure que six mois, une sole en fonte peut servir près de trois ans[P 3]. Cette amélioration reste cependant trop marginale pour que Rogers en tire profit[9].

Vers 1830, après quelques expérimentations, Joseph Hall reprend la sole refroidie mais la couvre d'un garnissage réfractaire oxydant à base d'oxydes de fer (Fe2O3). Il systématise cette innovation dans l'usine qu'il vient de fonder à Tipton[T 2]. En effet, l'espèce oxydante (Fe-III et Fe-II, ou Fe3+ et Fe2+) nécessaire à l'oxydation du carbone de la fonte en monoxyde de carbone (CO) vient de ce garnissage en contact avec le métal fondu encore relativement visqueux, au lieu d'être l'oxygène provenant du courant d'air circulant à la surface du bain[10] : le processus est plus rapide et la production d'un four triple par rapport à l'ancien procédé. Le garnissage de Hall, appelé bull dog, est essentiellement composé d'oxydes de fer issus de puddlages précédents et grillés. La rapidité de la réaction permet de réduire significativement la consommation de combustible et les pertes de fer par oxydation[L 2].

Ces améliorations sont fondamentales. Le procédé amélioré et breveté par Hall en 1839, appelé « puddlage gras » ou « bouillant », par opposition à la méthode primitive de Cort, se répand rapidement :

« Dans les voyages métallurgiques de MM. Dufrénoy, Coste et Perdonnet, on voit (1re édition) qu'en 1823 l'usage des soles en sable était encore général. Vers 1820 on commence à substituer des scories pilées au sable. En 1829, on constate çà et là des soles en fonte, mais les auteurs ajoutent qu'en puddlant directement sur la fonte (sans couche de riblons ou de scories), les résultats étaient défectueux. Enfin, en 1837 (2e édition), les soles en fonte sont d'un usage général[G2 2]. »

— E.-L. Gruner, Traité de métallurgie, p. 168, note de bas de page

Avec une composition d'oxydes adaptée, le procédé est en outre assez efficace en déphosphoration et permet d'utiliser des minerais de fer phosphoreux, courants en Europe. Mais il ne parvient pas à transformer économiquement les fontes très chargées en soufre et en phosphore, en un fer convenable[P 4]. Chaque maître de forges s'emploie à perfectionner, empiriquement et avec plus ou moins de bonheur, le réactif mis sur la sole[L 4].

Remove ads

Le procédé

Résumé

Contexte

Décarburation de la fonte en phase liquide

La décarburation de la fonte en phase liquide nécessite l'oxydation du carbone excédentaire contenu dans la fonte sous forme de carbure de fer (cémentite) ou de carbone dissous. L'oxydation d'une partie du carbone de la fonte en gaz monoxyde de carbone de formule chimique CO (et éventuellement, mais dans une moindre mesure, en CO2 selon l'équilibre de Boudouard réalisé toutefois lentement en quelques heures) se réalise selon deux principaux mécanismes chimiques distincts à deux endroits particuliers du four, avec différents agents oxydants (accepteurs d'électrons : O2, Fe2+ et Fe3+)[13]:

– En haut du four, par réaction avec l'oxygène de l'air circulant à la surface du bain de fonte liquide (puddlage sec et puddlage gras) :

- 2 C + O2(gaz) → 2 CO(gaz)

- 2 CO(gaz) + O2(gaz) → 2 CO2(gaz)

– En bas du four, par réaction privilégiée du carbone dissout dans la fonte avec une couche de scories broyées, ou de minerais grillés, riches en oxyde de fer(II) (FeO) et en oxyde de fer(III) (Fe2O3) dont le lit recouvre et protège la sole du four (réaction surtout favorisée par le puddlage gras) :

- C + FeO(solide) → CO(gaz) + Fe(liquide)[10]

- CO(gaz) + Fe2O3(solide) → CO2(gaz) + 2 FeO(solide)

- CO(gaz) + FeO(solide) → CO2(gaz) + Fe(liquide)

La durée accrue du puddlage sec provoque également l'oxydation par l'oxygène de l'air d'une partie importante du fer (~ 50 %) présent dans la fonte :

- 2 Fe + O2 → 2 FeO

Au départ de deux tonnes de fonte blanche, une tonne de fonte est ainsi sacrifiée (oxydation en FeO) pour obtenir seulement une tonne de fer métal. Cette quantité importante de FeO produite en cours d'opération de puddlage participe elle aussi à son tour à l'oxydation du carbone de la fonte, tant pour le puddlage sec que pour le puddlage gras. L'ajout volontaire, dès le départ, d'oxydes de fer sur le lit de la sole du four dans le cas du puddlage gras augmente significativement la contribution de la réaction d'oxydation du carbone par FeO et marqua un progrès important pour le procédé[14].

Le brassage manuel du bain liquide (puddlage sec) et le raclage du mélange pâteux de fonte et d'oxydes de fer sur la sole du four (puddlage gras) permettent le plus efficacement possible de tirer profit simultanément des deux réactions d'oxydation du carbone et surtout de les accélérer en s'affranchissant de la limitation de la vitesse de transfert des réactifs (carbone réducteur et O2 + FeO oxydants)[note 5].

Ces deux réactions d'oxydation du carbone (respectivement par O2 et Fe2+) produisent essentiellement du monoxyde de carbone (CO) gazeux[15],[10],[note 6]. Le CO étant un puissant gaz réducteur (diagramme d'Ellingham), son oxydation ultérieure en CO2 peut également contribuer à réduire en fer métallique une partie des oxydes de fer présents dans le système[note 7].

Dans le cas du puddlage gras, les oxydes de fer (FeO, Fe2O3 ou Fe3O4) intervenant dans la conversion de la fonte en fer puddlé proviennent pour une partie dès le départ des matériaux tapissant la sole du four. Ce peut être un mélange de scories issues d'opérations de puddlage précédentes, de minerai de fer, et de chaux ajoutée comme fondant (flux) ou comme laitier pour extraire en phase liquide des impuretés (contenant surtout du phosphore et du soufre) présentes dans la fonte.

Dans le puddlage sec, comme dans le gras, une fraction importante de l'oxyde de fer provient également de la réaction d'oxydation du fer métal contenu dans la fonte liquide par l'oxygène de l'air présent à la surface du bain de fonte. Dans les deux cas, le bain s'enrichit en oxydes de fer au fil du temps, au fur et à mesure que la production de fer puddlé progresse.

Si l'on compare les similitudes et les différences entre les réactions chimiques de décarburation de la fonte se déroulant dans le puddlage sec et le puddlage gras, le tableau ci-dessous donne un aperçu général de la nature et de la répartition spatiale des espèces chimiques oxydant le carbone de la fonte :

Le but du brassage du bain liquide et du raclage de la sole du four est de répartir de la façon la plus homogène possible les espèces oxydantes (O2, FeO et Fe2O3) dans le bain pour améliorer leur contact avec le carbone de la fonte liquide. Un meilleur mélange des réactifs a pour effet d'augmenter la vitesse des réactions d'oxydation du carbone et de favoriser son élimination sous forme de monoxyde de carbone (CO) gazeux avec les fumées du four.

Rhéologie du bain liquide

La mise au point empirique ainsi que les secrets qui entourent le savoir-faire du puddleur et la composition du bull-dog ont limité les efforts de modélisation physico-chimique du procédé. Les technologies de mesure des hautes températures étant apparues après la disparition du puddlage, la compréhension moderne des processus s'appuie sur des simulations simples dont les résultats concordent bien avec les descriptions d'époque. En particulier, le diagramme de phase fer-carbone permet de bien comprendre le comportement rhéologique de la charge pendant l'affinage[16],[17].

Pendant la chauffe, l'atmosphère du four n'est pas oxydante (toutes les ouvertures étant fermées) et la composition chimique n'évolue donc pas sensiblement. L'affinage proprement dit commence ainsi lorsque la fonte est complètement liquide (point O sur le diagramme)[16],[17].

La fusion (segment OA), pendant laquelle le bain est brassé facilement, correspond à l'oxydation du silicium et, dans une moindre mesure, du carbone. Cette phase est marquée par le caractère très exothermique de l'oxydation du silicium qui va réchauffer significativement le bain[16] : Si + O2 → SiO2 chauffant le bain de plus de 250 °C pour une fonte à 2,8 % de silicium

Le bouillonnement (segment AB), est une phase de décarburation intensive. L'oxydation du carbone devient la réaction dominante. La température baisse car il s'agit d'une réaction endothermique[16] : FeO + C → Fe + CO

Le comportement pâteux apparaît lorsque le premier grain de solide se forme (point B). La concentration en carbone baissant, le bain ne peut plus rester totalement liquide. Par contre, la solidification dégage de la chaleur : comme celle-ci est supérieure à la chaleur consommée par la réaction de décarburation, la température repart à la hausse. La composition chimique de chaque phase peut être déterminée par le diagramme fer-carbone : la composition du liquide bouge le long de la ligne du liquidus (ligne BC), tandis que la composition du solide suit le solidus (ligne B'C'). La composition moyenne de la charge correspond à la ligne BC', le point C' déterminant la teneur finale en carbone[16],[17].

D'autres éléments interviennent : le four continue de chauffer, même si, à haute température, les meilleurs fours ne sont guère capables de faire mieux que compenser les pertes thermiques induites par les interventions du puddleur. Il ne faut pas non plus négliger l'influence des scories sur la rhéologie : le dégagement de monoxyde de carbone les fait mousser alors qu'avec la fin de la décarburation, elles perdent leur caractère mousseux. Lorsque l’affinage s'achève, il ne reste plus que deux phases : le métal solidifié et les scories liquides, que le cinglage va retirer[16].

Remove ads

Les différentes opérations

Résumé

Contexte

Le travail du puddleur comporte cinq étapes : (1) la préparation de la sole (plancher) du four, (2) le chargement du four, (3) l'opération de puddlage proprement dite (brassage du bain et raclage/labourage de la sole), (4) l'extraction des produits finaux (scories et fer), et (5) le cinglage et le martelage du fer puddlé obtenu pour en extraire les scories restantes.

Préparation de la sole

La première étape du puddlage gras consiste à couvrir la sole d'un matériau réagissant avec la fonte utilisée. Trois composants sont utilisés :

- des oxydes provenant ordinairement de puddlages précédents ou du minerai de fer hématique. Ce mélange, préconisé par Hall, est grillé puis enrichi par du fer oxydé. L'objectif est de disposer d'une réserve suffisante de substance oxydante (ici les ions Fe2+ et Fe3+ présents dans les oxydes de fer, accepteurs d'électrons) capable de réaliser rapidement l'oxydation du carbone et du silicium de la fonte[L 5] ;

- des minéraux basiques, comme la chaux (CaO), qui vont permettre de réaliser l'extraction en phase liquide fondue d'impuretés indésirables comme le phosphore et le soufre, sont également recommandés[note 8],[L 6] ;

- des fondants, comme le spath fluor (CaF2), qui abaissent le point de fusion des scories et permettent d'avoir un laitier suffisamment fluide pour garantir un bon contact avec la fonte[L 6].

Les deux derniers composants sont des améliorations du procédé de Hall. Les mélanges réalisés varient en fonction des fontes utilisées et de la qualité du fer recherché. Les mélanges sont réalisés empiriquement et sont parfois secrets, si bien que « on a proposé et tenté d'ajouter un grand nombre de substances dont l'effet ne pouvait qu'être absolument opposé au but que l'on poursuivait[L 4] ».

Cette couche de scories et d'oxydes est chauffée jusqu'à la fusion. Puis le puddleur baisse le feu pour qu'elle se solidifie en une croûte protégeant la sole en fonte refroidie[L 7].

Chargement du four

Les gueuses de fonte sont alors chargées sur cette couche d'oxydes. Le puddlage gras pouvant se faire sur sole basique, il est possible de traiter des fontes riches en silicium ou en phosphore. Les qualités du produit final ont également leur importance dans le choix des fontes à affiner. Pour produire de l'acier, des fontes riches en manganèse (les spiegeleisen) sont indispensables car cet élément retarde la décarburation[L 8],[G2 3]. Les fontes grises, riches en silicium, vont rendre la scorie acide en produisant de la silice (SiO2) : elles limitent donc la déphosphoration[L 8]. Les fontes blanches, pauvres en silicium, sont les plus faciles à décarburer.

L'opération de puddlage (brassage et raclage)

Dès que la fonte commence à fondre, le puddleur intervient. Son travail commence lorsqu'il constate l'apparition de petites flammes bleues sortant de la surface liquide, caractéristiques de la combustion du carbone. Il fait alors baisser la température du four en limitant le tirage de la cheminée et commence à brasser la fonte pour la mettre en contact avec les matières de la sole[T 4]. L'ensemble des opérations « exige des efforts musculaires rudes et dans des conditions fatigantes[P 5] »[P 6]. Il demande aussi un évident savoir-faire :

« … le travail de l'ouvrier consiste […] à labourer la fonte et les scories à l'aide d'un fort ringard, recourbé à angle droit à son extrémité ; c'est l'outil appelé « crochet ». On mêle ainsi les particules métalliques aux éléments oxydés et les expose tous deux à l'influence de l'air. Pour opérer le brassage, on n'ouvre pas la porte de travail elle-même. L'ouvrier éprouverait une chaleur trop vive, et le four lui-même serait refroidi. On se contente d'introduire les outils par une simple ouverture de 0,10 à 0,15 m de côté, pratiquée dans le bas de la porte mobile, et facile à clore…

À mesure que le fer s'épure, il devient moins fusible[note 9] ; il faut donc, pour continuer le brassage, graduellement relever la température, en rouvrant peu à peu le clapet de la cheminée.

À la place du crochet, l'ouvrier se sert assez souvent d'un ringard à biseau, appelé palette, ou rabot, qui permet de détacher de la sole les parties refroidies, ou devenues fermes, qui tendent à y adhérer[G2 4]. »

— M.L. Gruner, Traité de métallurgie, p. 171 § 404

La décarburation de la fonte provoque un bouillonnement, correspondant au dégagement de monoxyde de carbone. Lorsque celui-ci cesse, on peut encore pousser la décarburation jusqu'à obtenir du fer, en procédant aux tours de fer, c'est-à-dire en retournant la masse ferreuse pour en compléter la conversion[L 9].

L'extraction des produits

Lorsque le puddleur l'estime affinée, il partage la masse métallique en quelques boules. Celles-ci sont pressées dans le four pour les purger des scories[L 9].

L'extraction de ces boules hors du four doit être immédiatement suivie d'un martelage ou laminage pour en extraire les dernières scories[note 10] et donner une forme exploitable, généralement des barres[18]. Pendant cette phase, le comportement du métal chaud permet de juger sa qualité : une forte teneur en soufre le rend cassant, l'émission de flammèches bleues traduit une décarburation insuffisante, etc. Si nécessaire, le fer peut revenir au four pour un traitement complémentaire[L 10].

Une fois le four vide, la sole est inspectée et éventuellement réparée. Dans le cas d'un revêtement basique, le laitier est saturé en oxydes de soufre et de phosphore : il est alors chauffé jusqu'à l'état liquide puis coulé hors du four.

- Chargement des gueuses de fonte.

- Puddleur malaxant la charge avec son ringard.

- Extraction de la boule de fer puddlé du four.

- Coulée des scories.

Cinglage et forgeage du fer

Pendant le cinglage, la « scorie coule en abondance, les particules métalliques se soudent de plus en plus[L 10] ». Pour obtenir ce résultat, il est nécessaire que l'opération de puddlage aboutisse à un laitier à bas point de fusion, ce qui amène à limiter leur teneur en magnésie ou en chaux. Le laitier ne peut alors être qu'essentiellement siliceux, ce qui dégrade l'efficacité de l'oxydation du carbone, du phosphore et du soufre, ou contenir des fondants, comme le spath fluor[L 11]. À l'issue du cinglage, on obtient des barres de fer brut. L'oxydation de leur surface est d'autant plus importante que le travail à chaud s'est prolongé[L 10].

Un bon cinglage est donc indissociable du puddlage. En 1783, soit un an avant de breveter l'affinage au four à réverbère, Cort dépose un brevet concernant un laminoir cannelé, capable de travailler le métal sans l'étirer[P 7],[note 11].

Une fois travaillé, le fer brut est découpé en petites barres qui sont triées selon leur qualité. Elles sont empilées en paquets oblongs ou en trousses, disposés à angles droits. Il est possible de disposer les morceaux de fer brut en fonction de leur qualité. Par exemple, on va disposer des fers résistant à l'usure en périphérie si le paquet est destiné à devenir un rail. Réchauffés dans un four, ces paquets se soudent et sont laminés pour devenir des barres de fer marchand[P 9].

- Martinet frontal utilisé pour le cinglage du fer brut après le puddlage.

- Presse crocodile utilisée pour le cinglage du fer brut après le puddlage.

- Laminoir à cannelures utilisé pour finir le cinglage du fer brut et transformer la boule de fer brut en barre.

- Exemples d'agencements de barres de fer en paquet, avant forgeage. Les parties sombres sont des fers déjà forgés, les claires sont des barres de fer uniquement cinglé.

Le fer puddlé est donc souvent qualifié de « fibreux ». Il consiste en effet en une matrice de fer où restent présentes les scories de puddlage et l'oxydation formée sur la surface des morceaux de fer brut pendant le cinglage[19]. Le forgeage des paquets oriente ces impuretés de façon à limiter leur nocivité[P 10]. Il faut pour cela des forgeages répétés et des outils puissants : c'est l'ère des marteaux-pilons, qui sont à la fois capables de parfaire le cinglage et de forger avec précision de grandes pièces[P 11].

Remove ads

Expansion et disparition du puddlage

Résumé

Contexte

Le fer puddlé

Le puddlage permet l'obtention de fer, aux caractéristiques supérieures à la fonte : le pont du Carrousel de 1834 correspond à l'apogée des ponts en fonte. Le pont Britannia, inauguré seize ans après et construit en fer puddlé, repousse les limites de la construction métallique de manière spectaculaire[20].

À une époque où les fluctuations de la qualité de la fonte brute issue d'un haut fourneau sont mal comprises, le puddlage est intéressant. En effet, la solidification de la fonte facilite le tri des gueuses avant leur affinage par puddlage[note 12]. La lenteur de l’opération de puddlage facilite son contrôle et garantit la réussite de l'affinage, à condition que le puddleur soit compétent[21]. Enfin, une disposition judicieuse des morceaux de fer brut dans le paquet avant la forge améliore la tenue des pièces fabriquées[P 10].

Mais le fer puddlé reste un matériau hétérogène. Le forgeage étire les inclusions d'oxydes et de laitier en des fibres orientées dans un sens bien précis, alors que la matrice de fer est isotrope[22]. Sollicité perpendiculairement à ces fibres, il se rompt facilement[23].

L'adoption du fer va également susciter un important effort de recherche sur la corrosion, phénomène auquel échappaient la fonte et la pierre utilisées jusque-là[T 5]. Par contre, sa faible teneur en carbone en fait un matériau insensible à la trempe[T 6] : il s'avère donc particulièrement adapté au rivetage à chaud[24].

- Viaduc de Garabit, conçu par Gustave Eiffel et construit en 1884 en fer puddlé.

- Métallographie de fer puddlé, parallèlement à sa « fibre ». L'attaque révèle, en gris sombre, les inclusions étirées par le forgeage.

Enfin, le procédé va être adapté à la production d'acier. Les premiers essais datent de 1836 et, en 1850, les premiers aciers puddlés sont obtenus. Pour y réussir, la présence d'oxyde de manganèse, qui fluidifie la scorie et contrecarre son enrichissement en oxydes de fer, est essentielle. L'affinage étant moins poussé et le laitier ne pouvant être trop basique ou infusible, il est nécessaire d'employer des fontes de qualité, sans phosphore ni soufre. L'hétérogénéité de l'acier puddlé en fait un produit très inférieur à l'acier fondu au creuset. Mais sa production va temporairement dépasser celle de tous les autres aciers car l'acier puddlé peut se vendre 3 à 4 fois moins cher que n'importe quel acier fondu. L'acier puddlé reste cependant un produit marginal : au maximum, moins de 5 % de la production des fours à puddler concerne l'acier[note 14],[25].

Stagnation puis disparition du procédé

Gustave Eiffel construit sa tour en fer puddlé en 1889. Le procédé va donc survivre à l'apparition des convertisseurs Bessemer et Thomas, inventés respectivement en 1855 et 1877. En effet, la lenteur de l'opération permet un bon contrôle de son avancement, ce qui garantit la qualité du métal obtenu même si, à la même époque, la production d'acier vient de dépasser celle du fer en Grande-Bretagne[26].

Mais le puddlage reste gourmand en énergie : alors que le convertisseur n'utilise que la chaleur issue de la combustion d'éléments indésirables (silicium, carbone et phosphore), le puddlage demande une refusion de la charge. En outre, le rendement thermique d'un four à puddler ne dépasse pas 7 %[note 15], les fumées s'échappant du four sans transférer leur chaleur à la charge. Les essais d'installations de récupérateurs de chaleur de Siemens buttent sur leur encrassement[L 12].

L'invention du convertisseur Martin-Siemens qui est lui aussi un four à réverbère, mais doté de récupérateurs de chaleur, provoque l'abandon progressif du puddlage au cours de la première moitié du XXe siècle[21]. En effet, ce four travaillant le métal à l'état liquide exige moins de main-d'œuvre et de combustible, tout en permettant l'élaboration d'aciers de qualité[note 16].

En 1870, la production de fer correspond à 7 fois celle de l'acier en France et 5 fois en Grande-Bretagne. Mais à partir de cette date il ne se construit presque plus de fours à puddler. En 1910, les proportions se sont inversées : la production de fer ne vaut même plus un cinquième de celle de l'acier dans ces deux pays[26].

Remove ads

Notes et références

Voir aussi

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads