Loading AI tools

De Wikipédia, l'encyclopédie libre

Un transformateur de puissance est un composant électrique haute-tension essentiel dans l'exploitation des réseaux électriques. Sa définition selon la commission électrotechnique internationale est la suivante : « Appareil statique à deux enroulements ou plus qui, par induction électromagnétique, transforme un système de tension et courant alternatif en un autre système de tension et courant de valeurs généralement différentes, à la même fréquence, dans le but de transmettre de la puissance électrique[1] ». Sa principale utilité est de réduire les pertes dans les réseaux électriques. Il peut être monophasé ou triphasé et recevoir divers couplages : étoile, triangle et zigzag.

On retrouve les transformateurs de puissance dans différents types d'applications : dans les réseaux de transmission électrique, dans la distribution électrique, dans les usines en amont de fours électriques notamment et dans les trains. Chacun répondant à des contraintes et des usages très différents.

La CEI divise les transformateurs de puissance dans l'huile en trois catégories en fonction de la puissance apparente : jusqu'à 2 500 kVA en triphasé ou 833 kVA en monophasé (divisé par 3) on parle de « transformateur de distribution », au-delà et jusqu'à 100 MVA en triphasé respectivement 33,3 MVA en monophasé de « transformateur de moyenne puissance », au-delà de « transformateur de grande puissance »[2]. Les transformateurs de distribution sont très nombreux dans le monde, ceux de grande puissance le sont moins.

De nombreux aspects sont à prendre en compte pour leur conception : circuit magnétique, enroulements, conducteurs, isolation, cuve, système de refroidissement. Par ailleurs, le transformateur est indissociable d'autres composants qui doivent être conçus en même temps comme le changeur de prises, les traversées isolées, les protections et leurs capteurs. Le transformateur doit être capable de résister sans dommage à la fois aux aléas du réseau électrique : surtensions, courts-circuits, courants d'enclenchement et surcharges ; et aux autres contraintes mécaniques liées le tout dans des conditions météorologiques diverses. Le transport est également un élément critique. La conception d'un transformateur de puissance est donc une entreprise complexe, assistée de nos jours par les outils informatiques. Elle est validée après la fabrication du transformateur par une phase de test, qui vérifie aussi la qualité de l'ensemble.

Les protections permettent de détecter les défauts électriques trop importants et de déconnecter le transformateur du réseau afin d'en assurer la sécurité. De par leur rôle stratégique dans le réseau, les transformateurs sont l'objet d'une surveillance accrue. Afin d'en assurer une bonne maintenance sans nuire à leur disponibilité de nombreuses techniques de diagnostics, faisant appel à du traitement du signal, ont été mises au point.

De nombreux types de transformateurs de puissance différents existent, chacun ayant leurs spécificités. Par conséquent, il y a de nombreux fabricants de transformateurs, même si le marché est dominé par quelques gros acteurs.

Les transformateurs de puissance ont le défaut d'être souvent bruyants, de pouvoir prendre feu et de causer des pertes, même si elles sont faibles en proportion. Les recherches actuelles tentent de remédier à ces problèmes et de réduire leurs pertes, leur bruit et leur impact écologique général. Les nouveaux types d'huile et les matériaux supraconducteurs sont des pistes à l'étude.

Un transformateur est un élément statique qui transfère de l'énergie électrique entre deux circuits grâce à l'induction électromagnétique. Les deux circuits sont donc séparés électriquement, galvaniquement, mais couplés magnétiquement[5].

Un transformateur idéal ou parfait est un transformateur virtuel sans aucune perte. Il est utilisé pour modéliser les transformateurs réels. Ces derniers sont considérés comme une association d'un transformateur parfait et de diverses impédances[6].

Dans le cas où toutes les pertes et les fuites de flux sont négligées, le rapport du nombre de spires primaires sur le nombre de spires secondaires détermine totalement le rapport de transformation du transformateur[6].

Comme on néglige les pertes, la puissance est transmise intégralement, c'est pourquoi l'intensité du courant dans le secondaire sera dans le rapport inverse soit, dans cet exemple de transformation de 230 V en 12 V, près de 19 fois plus importante que celle circulant dans le primaire[6].

De l'égalité des puissances apparentes : , soit : , on tire[6]:

Le transport d'électricité entraîne des pertes dues à l'effet Joule, qui dépendent de l'intensité I, de la tension U et de la résistance R de la ligne. Pour du courant triphasé on obtient :

Pour une même puissance électrique transmise par la ligne et à résistance égale, les pertes par effet Joule diminuent donc comme le carré de la tension : elles sont divisées par quatre quand la tension double. Ainsi, une ligne d'une centaine de km avec une résistance de 10 Ω sur laquelle circule 400 MW entraînerait environ 4 MW de perte Joules si elle était exploitée à 200 kV, mais seulement 1 MW si elle était exploitée à 400 kV. L'objectif premier des transformateurs de puissance dans les réseaux électriques est donc d'élever la tension à des niveaux élevés pour transporter l'électricité avec le minimum de pertes.

Par ailleurs, une haute tension dans l'ensemble du réseau poserait des problèmes de sécurité. L'usage des transformateurs de puissance est donc inévitable pour garantir à la fois la sécurité domestique et un transport d'électricité économique[7]. Par ailleurs, les transformateurs n'ayant pas de pièce en mouvement, si on excepte le changeur de prises, leurs pertes sont très limitées[5].

Dans le cas des transmissions à courant continu, le transformateur de puissance a également un rôle de séparation électrique entre les thyristors d'un côté et le réseau en courant alternatif de l'autre, son impédance de fuite fait en effet « tampon » entre les deux côtés. Par ailleurs l'usage de deux transformateurs, l'un couplé en étoile-étoile et l'autre couplé en étoile-triangle (voir ci-dessous), introduit un déphasage de 30° qui permet la connexion de deux ponts entre eux. Le changeur de prises qui équipe souvent les transformateurs peut également être utilisé dans le réglage de la puissance réactive fournie ou consommée par l'installation à courant continu[8].

Le principe de l'induction électromagnétique est découvert indépendamment par Michael Faraday et Joseph Henry en 1831. Mais Faraday ayant publié le premier ses résultats expérimentaux, le crédit de la découverte lui revient[10].

Faraday avec ses bobines enroulées autour d'un anneau de fer, crée en fait le premier transformateur toroïdal[11], mais n'en prévoit pas les applications pratiques[7],[12].

Le travail sur les bobines d'induction est poursuivi par le révérend Nicholas Callan du St Patrick's College de Maynooth en Irlande en 1836. Il est l'un des premiers à comprendre l'influence des nombres de tours de fil des bobines primaire et secondaire sur la force électromotrice produite. Les bobines évoluent grâce aux efforts des différents scientifiques et inventeurs qui cherchent à augmenter la tension provenant de batteries connectées au primaire. Ces batteries fournissant du courant continu, il faut ouvrir régulièrement le circuit afin d'obtenir la variation de tension et donc la variation de flux nécessaire à l'induction. Ceci est réalisé à l'aide de « contacts vibrants », réalisant des ouvertures et fermetures successives du circuit. Ce système a d'ailleurs été repris pendant des dizaines d'années pour commander l'allumage des moteurs à essence, déclenché par un rupteur[13],[14],[15]. Entre les années 1830 et 1870, les progrès dans le domaine, surtout réalisés par tâtonnement, fournissent les bases de la compréhension des futurs transformateurs.

Dans les années 1870 apparaissent des générateurs électriques de courant alternatif. On se rend compte que le système d'ouvertures-fermetures successives du circuit devient inutile, puisque le courant généré passe par une valeur zéro en alternant son sens de circulation. En 1876, l'ingénieur russe Pavel Iablotchkov invente un système d'éclairage basé sur un lot de bobines d'induction, dans lesquelles la bobine primaire est connectée à une source de courant alternatif et la bobine secondaire branchée à plusieurs « lampes à arc » qu'il a conçues lui-même[16],[17]. Son montage avec 2 bobines d'induction est, fondamentalement, un transformateur[16].

Le premier système à circuit magnétique en fer est exposé par Lucien Gaulard et John Dixon Gibbs à Londres en 1882, qui le dénomment générateur secondaire. Après l'exposition, Gaulard et Gibbs vendent leur idée à la société américaine Westinghouse[19]. Ils présentent une nouvelle fois leur invention à Turin en 1884, où elle sera utilisée pour le système d'éclairage[9]. Toutefois le rendement de leur appareil reste bas[9].

Les bobines d'induction avec un circuit magnétique ouvert sont peu efficaces pour le transfert de puissance électrique. Jusque dans les années 1880, pour transférer de la puissance en courant alternatif depuis une source en haute-tension à des charges en basse tension, on les connecte toutes en série. Les primaires des transformateurs à circuit ouvert avec un rapport proche de 1:1 sont alors branchés en série avec la source de tension, et les secondaires sont branchés aux lampes.Le problème est que quand une lampe est allumée ou éteinte cela influe sur la tension aux bornes de toutes les autres dans le circuit. Des transformateurs variables sont introduits pour régler ce problème, certains utilisent une modification de leur circuit magnétique voire détournent une partie du flux magnétique pour faire varier leur rapport de conversion[9].

En automne 1884, Károly Zipernowsky, Ottó Bláthy et Miksa Déri, trois ingénieurs associés à la société Ganz, en sont venus à la conclusion que les circuits magnétiques ouverts ne sont pas la solution pour les usages pratiques et pour réguler la tension[20]. Dans leur brevet de 1885, ils décrivent deux nouveaux types de transformateurs à circuit magnétique fermé. Dans le premier cas, les bobines de cuivre sont autour du circuit magnétique, on parle de transformateur à colonnes, dans le second c'est le circuit magnétique qui est autour des bobines, transformateur cuirassé[9]. Ces concepts sont toujours en application de nos jours pour la construction des transformateurs[21],[22],[23],[24]. La société Ganz réalise le premier transformateur à haut rendement et le livre le [25]. Il a les caractéristiques suivantes : 1 400 watts, 40 Hz, 120:72 V, 11.6:19.4 A, soit un rapport 1,67:1, monophasé et cuirassé[25]. Dans les deux cas proposés, le flux magnétique circule du primaire au secondaire quasiment intégralement dans le circuit magnétique. Seule une très petite partie passe par l'air, c'est ce qu'on appelle le flux de fuite. Les nouveaux transformateurs sont 3,4 fois plus efficaces que celui à circuits magnétiques ouverts de Gaulard et Gibbs[26] Leur brevet contient deux autres innovations majeures : l'une concerne la connexion en parallèle des charges, en lieu et place des connexions série, l'autre imagine la possibilité de construire des transformateurs avec de nombreux tours de bobines permettant d'avoir une tension de transport de l'électricité différente de celle d'utilisation. Typiquement une valeur de 1 400 à 2 000 V est prévue pour le transport et 100 V pour l'usage[27],[28].

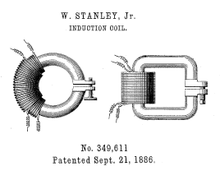

Même si George Westinghouse a acquis les brevets de Gaulard et Gibbs en 1885, c'est la société Edison Electric Light Company qui obtient la licence pour la construction des transformateurs "Ganz" aux États-Unis. Westinghouse se trouve donc obligé d'utiliser une conception différente pour fabriquer ses transformateurs. Il confie la conception de ces nouveaux modèles à William Stanley[29].

Le premier brevet sur les transformateurs déposé par Stanley présente une construction avec un circuit magnétique en fer doux avec un entrefer ajustable permettant de réguler la tension au secondaire[18]. Ce design est tout d'abord vendu aux États-Unis en 1886[30]. Westinghouse veut améliorer le concept afin de le rendre plus simple à produire et donc moins cher[30]. Cela amène à l'émergence d'un nouveau modèle dans lequel le noyau magnétique est constitué de fines tôles séparées entre elles par des feuilles de papier ou d'autres matériaux isolants. Les bobines sont ensuite glissées autour des colonnes avant de refermer le circuit avec les tôles horizontales. Ce nouveau modèle est déposé au bureau des brevets en décembre 1886 par Stanley et définitivement breveté en juillet 1887[31].

En 1889, le russe Mikhaïl Dolivo-Dobrovolski construit le premier transformateur triphasé chez AEG, une société allemande[32].

Le transformateur isolé et refroidi à l'huile est inventé aux environs de 1912. Cela permet de construire des transformateurs supportant des puissances plus élevées. Son principal défaut est son inflammabilité. L'usage des PCB permet de contourner cet inconvénient, cependant leur toxicité - en cas d'incendie les fumées émises contiennent des dioxines - a toutefois conduit à leur interdiction en 1987[33],[34].

Depuis lors, la technologie n'a pas fondamentalement changé. La tension s'est par contre accrue au même rythme que celle des réseaux[35]. La puissance, elle aussi, a augmenté continuellement[36]. Ainsi en 1942, le premier transformateur de tension 220 kV a une puissance de 120 MVA. En 1971, le transformateur le plus puissant a 1 300 MVA[37]. En parallèle, les développements au niveau des tôles, avec notamment les tôles à grains orientés dans les années 1940, permet de réduire considérablement les pertes à vide : entre 1940 et 2005 elles diminuent d'environ 40 % pour des transformateurs équivalents[38].

Les transformateurs de type sec utilisant une isolation à base de résine sont inventés en 1965[33]. Dans les années 1970, les transformateurs hermétiques sont inventés. À la même époque, la découpe des tôles à 45° s'impose. La découpe des tôles en chevauchement, dite « step-lap » est inventée par la suite[23]. Le papier pré-compressé remplace également le papier normal[39].

En 1999, ABB utilise pour la première fois le polyéthylène réticulé pour isoler des transformateurs. On parle alors de transformateur de type sec[23].

La tendance en 2013, pour les transformateurs est de devenir plus acceptables écologiquement[40] : utilisation d'huile biodégradable, réduction des émissions sonores, diminution des pertes. Pour plus de détails se reporter aux sections respectives : huile, bruit, pertes. Au niveau de la réduction des pertes l'utilisation de tôles en métal amorphe vitrifié, dans les transformateurs de distribution dans un premier temps, permet de réduire de manière significative les pertes fer[41].

Les pertes dans un transformateur sont divisées en 3 catégories : les pertes dans le circuit magnétique, également appelées « pertes fer » ou « pertes à vide[anglais 1] », celles dans les enroulements, appelées également « pertes cuivre » et enfin les pertes par fuites magnétiques. La somme des deux dernières est appelée « pertes en charge[anglais 2] »[42],[43]. Les premières sont à diviser en pertes par courants de Foucault dans le circuit magnétique et en pertes par hystérésis. Elles augmentent avec la fréquence et la tension. Les pertes cuivre sont les pertes par effet Joule dans les enroulements. Les fuites magnétiques sont dues au fait que la résistance magnétique du circuit magnétique n'est pas fini, une partie du flux est donc perdue[44]. Elle causent également des pertes par courants de Foucault dans les enroulements et la cuve, cela dissuade d'augmenter le diamètre des conducteurs pour réduire les pertes cuivres, les pertes par courants de Foucault augmentant alors[45].

Pour des raisons économiques évidentes les pertes de puissance dans le transformateur doivent être les plus basses possible. Le coût de l'énergie augmentant, les incitations pour les réduire sont de plus en plus importantes[5]. Dans la pratique, elles se situent entre 0,2 et 0,5 %[46].

Les transformateurs de puissance ont un poids et des dimensions qui augmentent avec leur puissance apparente[47]. La section des conducteurs et donc la taille des enroulements croit avec la puissance à transmettre. Le nombre de tours des enroulements est proportionnel à la tension. En considérant que l'induction est limitée par la tôle du noyau magnétique et que la conductivité des conducteurs est également constante, on peut calculer que quand les dimensions d'un transformateur sont multipliées par un facteur k dans toutes les directions, la puissance augmente d'un facteur k4. Par exemple, si k=2, le volume du transformateur est 8 fois plus élevé, la puissance transmissible est 16 fois plus élevée. À noter que dans ce cas les pertes augmentent théoriquement d'un facteur 8[48].

Si les réseaux européens ont historiquement tendance à privilégier les transformateurs triphasés, le réseau américain utilise avant tout des transformateurs monophasés. À cause de la règle de redondance dans le réseau électrique, dite du « N-1 », un second transformateur de rechange doit être prévu en parallèle du transformateur en fonctionnement. Dans le cas d'un transformateur triphasé un second transformateur triphasé doit être prévu. Dans le cas de 3 transformateurs monophasés un seul transformateur monophasé doit être en place, il peut reprendre n'importe laquelle des autres phases en cas de défaut. Comme un transformateur monophasé est moins cher qu'un triphasé, cela peut être intéressant. Par ailleurs, les transformateurs triphasés peuvent devenir très volumineux quand les puissances sont élevées, à tel point que cela devient incompatible avec certains moyens de transport. L'usage de trois transformateurs monophasés permet de contourner ce problème[49],[50].

Toutefois il est à noter qu'un transformateur triphasé est plus léger, moins cher et a un meilleur rendement que trois transformateurs monophasés[51],[50].

Pour un transformateur triphasé, les enroulements peuvent être connectés de trois manières différentes :

Le couplage en étoile au primaire et au secondaire (Yy) est utilisé surtout pour les transformateurs de très haute tension, car il permet de réduire la tension aux bornes des enroulements d'un facteur et donc de réduire d'autant l'isolation[52].

Le couplage en étoile au primaire et en triangle au secondaire (Yd) est utilisé pour connecter les générateurs de centrales électriques et de machines industrielles. Le courant traversant les bobines est réduit d'un facteur , ce qui est intéressant dans ces applications où le courant est particulièrement fort. Côté réseau, pour les mêmes raisons que précédemment, il est préférable de privilégier l'économie d'isolation[52],[53].

Dans les réseaux de distribution électrique un couplage étoile au primaire et zigzag au secondaire (Yz) est courant, car le couplage zigzag permet de réduire le déséquilibre de tension entre phases. Les particuliers étant connectés en monophasé, la charge n'est pas toujours bien répartie entre les phases et il est utile de lutter contre le phénomène[52].

Le couplage a également un rôle déterminant dans la détermination de l'impédance homopolaire du transformateur et dans la transmission du courant de 3e harmonique du primaire au secondaire[54].

Un troisième enroulement de faible puissance est parfois monté sur le transformateur pour répondre aux besoins propres de l'installation. On peut citer le cas des centrales électriques ou des plateformes offshore[55].

On prévoit aussi un enroulement tertiaire dit « de stabilisation » en triangle sur les transformateurs (et autotransformateurs) de couplage YNyn. Souvent un enroulement tertiaire est construit sur les transformateurs. Il est en général connecté en triangle. Dans le cas d'un transformateur connecté en étoile-étoile il permet de compenser la 3e harmonique du courant, de maintenir le potentiel du point neutre à 0, notamment en cas de court-circuit asymétrique, et de permettre la circulation du courant homopolaire. On l'appelle alors « enroulement de compensation[anglais 3] ». Cet enroulement n'a pas forcément de liaisons avec l'extérieur, on parle alors de tertiaire « non sorti ». Il peut également servir à connecter plusieurs lignes entre elles ou à apporter de la puissance réactive au système en y connectant une capacité[56].

La tension de court-circuit est la valeur de la tension aux bornes du primaire lorsque le secondaire est court-circuité et que le courant est égal au courant nominal. Elle est exprimée en pourcentage de la tension nominale. Elle est égale en pourcentage à l'impédance de court-circuit, ou impédance de fuite, elle-même proportionnelle au flux de fuite. Auparavant, on cherchait à tout prix à minimiser ces pertes de flux et donc à avoir une valeur d'impédance de court-circuit aussi faible que possible, limitant ainsi la chute de tension dans le transformateur[57].

De nos jours d'autres éléments sont pris en compte. La tension de court-circuit est en effet déterminante pour le dimensionnement des autres composants du poste électrique et en particulier les disjoncteurs qui doivent interrompre le courant de court-circuit. Élevée, ce dernier est faible lors d'un défaut, le disjoncteur peut être plus petit et donc moins cher. Par ailleurs, pour minimiser les pertes de flux et donc l'impédance de court-circuit il faut construire un noyau magnétique le plus gros possible. Le noyau étant l'élément déterminant la taille du transformateur, une impédance de court-circuit faible implique un gros transformateur, donc cher. La valeur de la tension de court-circuit naît donc d'un compromis dépendant des besoins de l'utilisateur[57].

Sa valeur dépend de la géométrie du transformateur[58]. Pour les petits transformateurs la valeur est proche de 5 %, pour les gros elle peut atteindre 22 %[57].

Pour un transformateur à deux enroulements et avec les notations du schéma ci-contre, l'impédance de court-circuit à la valeur suivante :

Avec l la longueur axiale, la densité de flux maximale, K une constante assurant l'homogénéité et F une constante dépendant du nombre de spires au primaire ou au secondaire[58].

Cette formule est valable uniquement dans le cas idéal et peu fréquent où les deux enroulements ont la même longueur. Il n'y a pas non plus d'enroulement de régulation. Toutefois ces cas ne changent pas fondamentalement le principe de calcul de cette impédance[58].Pour des raisons économiques, techniques et de redondance, il peut être parfois intéressant de brancher plusieurs transformateurs en parallèle plutôt qu'un seul de plus forte puissance. Dans ce cas plusieurs conditions doivent être remplies : la tension au primaire et au secondaire des transformateurs doivent être les mêmes; cela est évident à cause du branchement en parallèle, par conséquent les rapports de transformation des deux transformateurs doivent être les mêmes, avec une certaine tolérance, et l'étendue des prises doit être similaire. Si cette condition n'est pas remplie, ou pas parfaitement, il apparait un courant de circulation entre les transformateurs à cause de la différence de tension entre eux. Pour des raisons similaires, le déphasage ou indice horaire entre les tensions primaires et secondaires des transformateurs doit être le même. De plus les tensions de court-circuit relatives (exprimées en pourcentage) des transformateurs doivent être identiques, avec une certaine tolérance[59]. En effet, cette valeur va déterminer la répartition de la charge entre les transformateurs. Si les valeurs diffèrent, le transformateur avec l'inductance la plus faible et la tension de court-circuit la plus faible, est traversé par un courant plus important. L'un peut ainsi être en surcharge et pas l'autre, on ne peut alors utiliser la totalité de la puissance des transformateurs. Par ailleurs, il est conseillé de mettre en parallèle des transformateurs de puissances apparentes proches (n'excédant pas un rapport 1:2), la tension de court-circuit dépend en effet en partie de la taille du transformateur[60],[61].

La partie active est définie comme le circuit magnétique et les enroulements[62].

Le rôle du noyau est de guider le flux magnétique entre le primaire et le secondaire. La densité du flux doit être aussi haute que possible sans que le noyau entre en saturation. Cela permet de réduire la taille du transformateur et ainsi son prix[63]. Le champ magnétique a typiquement une valeur comprise entre 1,6 et 1,8 tesla[64].

Deux grandes familles de circuits magnétiques existent : en colonnes et cuirassé. La première est la plus répandue : les enroulements y sont placés autour du circuit magnétique. Les parties métalliques verticales sont appelées colonnes[anglais 4], celles horizontales culasse[anglais 5]. Les circuits cuirassés entourent au contraire les enroulements (voir illustration ci-contre). Ceux à colonnes ont l'avantage d 'être plus simple à construire et à refroidir ainsi qu'à réparer, les seconds permettent de réaliser des transformateurs avec une faible impédance de court-circuit. En outre, à cause de la meilleure protection magnétique produit par le montage cuirassé, celui-ci est utilisé dans le cas où la tension est faible et le courant très élevé, typiquement dans les fours à arc électrique. Ceux à colonnes sont toutefois largement majoritaires dans le monde[65],[66],[67].

Pour les transformateurs triphasés la construction plus courante est celle à 3 colonnes. Les culasses et les colonnes ont alors même section. Si dans un réseau équilibré la somme des trois tensions est nulle et par conséquent la somme des trois flux dans le transformateur l'est aussi[68], en cas de défaut non équilibré par exemple ou quand le transformateur n'a pas une charge équilibrée sur ses 3 phases un flux homopolaire peut apparaître. Dans un transformateur à 3 colonnes ce flux doit trouver un chemin de retour hors des enroulements de culasse à culasse, il y a donc formation d'un flux de fuite externe important. Une solution consiste à placer aux côtés des 3 colonnes bobinées 2 colonnes non bobinée servant de chemin de retour pour le flux[69]. Dans ce cas, la section des culasses est la moitié de celle des colonnes, le flux se divisant en deux parties égale en sortant des colonnes. Cela permet de réduire la hauteur totale du circuit magnétique, pour cette raison cette solution est très répandue pour les gros transformateurs[66].

Au-delà de ce problème du nombre de colonnes, le circuit magnétique doit avoir la meilleure conduction magnétique possible. L'utilisation de tôles pressées, isolées électriquement entre elles au moyen de films, à la place d'un bloc massif permet de limiter les pertes fer provoquées par les courants de Foucault. Ces tôles réalisées en fer doux à grains-orientés sont anisotropiques au niveau magnétique et permettent de conduire le flux magnétique dans de bonnes conditions dans une direction tout en limitant les pertes fers dans les autres[70]. Toutefois se pose toujours le problème des angles du circuit magnétique, le noyau formant un rectangle le flux doit « tourner » dans ces zones. Si les tôles sont coupées en faisant des angles droits, le flux rentre dans une zone de forte réluctance à la transition, source de contraintes et de pertes de flux. Pour éviter cela la première mesure consiste à couper les tôles de manière oblique : à 45°[anglais 6], le flux passe alors par cette zone de reluctance plus élevée mais cela reste dans un ordre de grandeur raisonnable[71].

Une seconde mesure consiste à ne pas couper toutes les tôles au même niveau, la rupture est décalée de quelques millimètres entre chaque tôle. Cet enchevêtrement[anglais 7] permet d'éviter une transition trop brutale et permet de résoudre de manière satisfaisante le problème des coins dans le circuit magnétique[71],[72].

Les bavures sur les bords des tôles apparaissant lors de leur découpe peuvent créer des ponts électriques entre elles. Il est donc important de découper de manière aussi propre que possible les tôles[72].

Les tôles doivent être maintenues entre elles afin de garantir les propriétés mécaniques du circuit magnétique. La solution traditionnelle est d'utiliser des boulons au travers des tôles. Toutefois, ils sont des causes de déviations du flux magnétique et donc de pertes fer. Dans les transformateurs modernes, ils sont remplacés par l'utilisation de fibre de verre ou de sangles métalliques pour entourer les tôles et les serrer. Dans les cas des sangles métalliques, il faut veiller à ce qu'elles ne créent pas un pont électrique entre les tôles[72]. Par ailleurs, un cadre[anglais 8] compresse les culasses et assure une bonne rigidité mécanique. Afin de limiter les pertes par courants de Foucault, il doit être réalisé en matériau non magnétique[73].

Enfin, le circuit magnétique se trouvant au centre des enroulements haute tension, s'il n'était pas relié à la terre, directement ou indirectement, pourrait atteindre un potentiel flottant élevé. Il y est donc relié en un point quelconque du circuit et un seulement. En effet, s'il y a plusieurs mises à la terre, un courant peut circuler entre elles et échauffer le noyau[74].

Un enroulement est l'« ensemble des spires formant un circuit associé à l'une des tensions pour lesquelles le transformateur a été établi »[75]. Traditionnellement on appelle l'enroulement qui reçoit la puissance active de la source d'alimentation en service « enroulement primaire » et celui qui délivre la puissance active à une charge, « enroulement secondaire ». Ces termes ne sont pas significatifs de l'enroulement qui a la tension assignée la plus élevée et il convient de ne pas les utiliser sauf dans le contexte de la direction du flux de puissance active. Un autre enroulement du transformateur, ayant habituellement une puissance assignée inférieure à celle de l'enroulement secondaire, est alors souvent appelé « enroulement tertiaire ». Pour plus de clarté, il convient d'employer les termes enroulements haute tension (HT en français, HV en anglais), moyenne tension (MT) et basse tension (BT, LV) qui ne prêtent pas à confusion étant classés en fonction de leur niveau de tension[76].

Le rapport du nombre de spires entre primaire, secondaire et tertiaire détermine le rapport de conversion des tensions et des courants (cf Principe). Les enroulements sont quasiment toujours réalisés en cuivre, bien qu'on trouve également de l'aluminium pour des raisons de coût dans les transformateurs de faible puissance[77]. Ces matériaux ont en effet d'excellente conduction électrique ce qui limite les pertes cuivres. La section de la bobine dépend du courant la traversant et détermine sa forme : jusqu'à 5 mm2 la section est ronde, au-delà rectangulaire avec un rapport 2:1[77]. La principale contrainte à prendre en compte lors de la conception d'un enroulement est sa résistance au courant de court-circuit, il faut qu'il puisse évacuer la chaleur et ne casse pas sous l'effet de la contrainte mécanique[77]. Les bobines (primaire, secondaire, tertiaire) sont enroulées de manière coaxiale autour des colonnes bobinées du noyau magnétique (voir illustration)[78].

Les contraintes mécaniques croissant avec le nombre de spires, et décroissant avec le diamètre de celles-ci, on place le secondaire proche du noyau et le primaire à son extérieur afin de garder ces contraintes dans un domaine acceptable[79]. Cette disposition limite également la demande d'isolation entre bobine et noyau magnétique, le secondaire ayant une tension inférieure au primaire. De plus, dans le cas où le transformateur possède un enroulement de réglage, celui-ci est connecté en général au primaire, cela présente de nombreux avantages: connexion plus facile, courant plus faible et pilotage à flux constant possible[80],[81].

Lorsque le courant devient conséquent il devient nécessaire d'utiliser plusieurs conducteurs branchés en parallèle pour former le câble. Il est alors nécessaire de s'assurer que les branches parallèles aient bien le même comportement électrique en les transposant régulièrement[82]. Une solution technique est par exemple le câblage Röbel[83]. On parle également de CTC[anglais 9], soit « câble continuellement transposé »[84]. Cette technologie permet également une meilleure utilisation de l'espace et une réduction des courants de Foucault dans les enroulements[85].

L'isolation diélectrique, qu'elle soit solide ou liquide, doit permettre au transformateur de résister à la fois à la tension alternative en régime permanent et aux surtensions transitoires sans décharge électrique[86]. Pour ce faire, elle doit homogénéiser le champ électrique dans le transformateur[87]. L'isolation solide est constituée principalement de cellulose, celle liquide est normalement constituée d'huile (voir paragraphe suivant).

On distingue deux grandes familles d'isolation interne pour les transformateurs : ceux isolés de manière uniforme et ceux isolés de manière non uniforme. L'isolation uniforme d'un enroulement veut dire que « toutes les extrémités reliées aux bornes ont le même niveau d’isolement assigné[88]. ». Une isolation non uniforme au contraire est une isolation « dont l’extrémité neutre est prévue pour être connectée directement ou indirectement à la terre, et qui est conçue avec un niveau d’isolement inférieur à celui affecté à l’extrémité ligne[89]. ». L'avantage de la seconde est naturellement de permettre une économie de matériau isolant.

Elle ne peut être réalisé que pour les enroulements connectés à la terre : les zigzag et les étoiles concrètement, les enroulements en triangle sont toujours isolés de manière uniforme[90].

L'idée est que les spires proche du neutre ont une tension faible, à l'inverse les spires proches de la ligne ont une haute tension. Il est donc intéressant de ne pas les isoler de la même manière. Les connexions à la ligne sont dans ce cas placées au centre de l'enroulement afin d'être aussi loin que possible du noyau magnétique, les connexions au neutre sont placées au extrémités. L'enroulement est donc divisé en deux parties (une en haut, une en bas) connectées en parallèle. L'enroulement de réglage est également coupé en deux[90].

Les transformateurs de puissance sont traditionnellement remplis d'huile minérale spécifique[91]. Elle permet l'isolation diélectrique des enroulements entre eux ainsi que le refroidissement du transformateur. Elle a en effet une rigidité diélectrique nettement supérieure à l'air par exemple : typiquement une huile minérale a une rigidité de 70 kV/2,5 mm soit 280 kV/cm alors que l'air n'est qu'à 24 kV/cm[92],[93], cela influe fortement sur le dimensionnement du transformateur[94]. L'huile est un bon conducteur thermique, et sa circulation au travers de radiateurs permet d'évacuer la chaleur produite par les bobines et le circuit magnétique du transformateur[95]. Elle doit posséder un haut niveau d'isolation diélectrique et un haut point d'inflammation pour permettre une exploitation en toute sécurité. L'huile perd de ses propriétés diélectriques avec le vieillissement, avant tout causé par la température. Pour limiter le phénomène on utilise des additifs antioxydants, on parle alors d'huile inhibée, dans le cas contraire d'huile non inhibée[96],[97]. Par ailleurs, elles ne doivent pas contenir de soufre car c'est un matériau qui a des propriétés corrosives[98]. L'humidité et les impuretés font décroître également la rigidité électrique de l'huile, il est donc important d'avoir une huile pure et sèche[99].

Ces dernières années ont vu l'apparition d'huile de substitution : huile de silicone, ester synthétique et ester naturel. Les huiles minérales se voient en effet reprocher la pollution qu'elles entraînent en cas de fuite, les esters sont biodégradables, les huiles de silicones sont inertes. Par ailleurs, les huiles alternatives ont un point de flamme presque deux fois plus élevé que les huiles minérales, de l'ordre de 300 °C au lieu de 150 °C, ce qui réduit le risque d'explosion des transformateurs de puissance.

Les huiles de silicone ont un très bon comportement vis-à-vis du vieillissement. Les esters sont eux de moins bon conducteurs thermiques que l'huile minérale. Le coût des esters et des huiles de silicone est également nettement supérieur à celui de l'huile minérale[100].

Pour éviter de graves conséquences écologiques en cas de fuite d'huile, un bac de rétention est installé sous les transformateurs[101].

L'isolation papier est réalisée à l'aide de couches de papier superposées, imprégnées d'huile puis séchées[102]. Les pores du papier atteignent alors une grande rigidité diélectrique[103], des pertes diélectriques faibles et une constante diélectrique proche de celle de l'huile[104]. Il est à noter que le papier associé à l'huile a de bien meilleures propriétés diélectriques que le papier ou l'huile séparément[105]. La présence d'humidité dans l'isolation est très néfaste pour ses propriétés[105].

Cette isolation est ensuite disposée dans le transformateur entre les enroulements et la cuve en suivant la technique des barrières, c'est-à-dire que de fines couches d'isolation sont alternées avec de l'huile (voir schéma). La partie centrale est simplement constituée de cylindres concentriques, la contrainte électrique étant purement radiale. L'extrémité des enroulements et le flux de fuite en résultant rendent la partie supérieure plus technique, la solution consiste à alterner des couches « pétales » espacées entre elles d'environ 8 cm. Auparavant cette partie supérieure faisait des angles droits avec les cylindres centraux, depuis des parties moulées épousent mieux les équipotentielles grâce à leurs formes arrondies[106].

Elle est particulièrement sensible à la température et ne supporte pas des températures supérieures à 120 °C[103]. La qualité de l'isolation papier est caractérisée par un haut degré de polymérisation[102] et de faibles décharges partielles[107]. Le vieillissement de l'isolation, dû à la température notamment, se caractérise tout d'abord sur le plan mécanique, les propriétés diélectriques ne décroissent que bien après[102].

Il est à noter que les enroulements sont également entourés d'une fine bande de papier isolant afin d'isoler les différents bobinages en parallèle[108],[42]. Au niveau axial, les enroulements sont isolés à l'aide de cales de papier pressé[109].

L'isolation papier a la propriété de pouvoir absorber une grande quantité d'humidité. Cela détériore ses propriétés diélectriques et augmente considérablement son volume. L'isolation doit donc être séchée avant d'être placée dans la cuve.

Cette opération menée avec de l'air à une température typiquement comprise entre 80 et 120 °C peut durer plusieurs jours pour les gros transformateurs, elle est conclue par une mise sous vide afin d'éliminer la vapeur restante dans les interstices du transformateur. Une autre technique répandue est celle de la phase-vapeur[anglais 10]. Elle est privilégiée dans les années 2000 pour augmenter la rapidité du processus. Elle consiste, dans sa première phase, à pulvériser un liquide, par exemple du white spirit, sous forme de vapeur sur le transformateur à basse pression. Cette vapeur condense sur les parties actives. Ce faisant, elle relâche sa chaleur latente et les échauffe donc de l'intérieur. Il faut veiller à ce qu'elle ne dépasse pas une température d'environ 130 °C pour éviter d'endommager l'isolation. Quand cette température est atteinte, le white spirit et la vapeur d'eau sont pompées[110]. Ensuite, un vide est créé dans le four. Pour faciliter le transport, les gros transformateurs de puissance sont vidés de leur huile pour le transport. Pour éviter que l'humidité ne s'infiltre, ils sont alors remplis soit d'air sec soit d'azote légèrement surpressurisés[111].

Les cuves des transformateurs sont faites de tôles d'acier. Elles doivent pouvoir résister aux forces exercées lors du transport du transformateur. Leur couvercle est amovible et scellé grâce à des boulons ou une soudure. Il est incliné d'au moins 1° afin d'évacuer les eaux de pluie. Afin de garantir l'étanchéité, des joints en caoutchouc synthétique sont utilisés. L'étanchéité doit être parfaite, la cuve est testée sous vide pour contrôler ce point. Par ailleurs, pour résister aux conditions extérieures les cuves sont peintes à l'aide d'un revêtement résistant à la corrosion[112].

Par ailleurs pour les transformateurs de forte puissance, le flux de fuite devient assez important, pour éviter un échauffement trop important des enroulements ou de la cuve, liés au courant de Foucault s'induisant en leurs seins, des écrans sont placés à l'intérieur des parois de la cuve. Ceux-ci conduisent le flux et évitent ainsi son passage dans les autres parties et ainsi leur échauffement par courant de Foucault. Comme pour les circuits magnétiques, afin d'éviter la circulation du courant, il est important qu'ils ne soient mis à la terre qu'en un point[113].

Le système de refroidissement d'un transformateur a pour but de maintenir les températures des enroulements et de l'isolant (huile par exemple) à des niveaux acceptables. Le choix du mode de refroidissement se fait en particulier en fonction des paramètres suivants :

Un système de refroidissement est caractérisé par un code de quatre lettres. La première lettre désigne le fluide de refroidissement interne : O pour l'huile minérale (99 % des cas), K pour les liquides isolant ayant un point de feu>300 °C, L pour les liquides à point de feu non mesurable. La seconde lettre désigne le mode de circulation du fluide de refroidissement interne : N pour naturel, F pour forcé (présence d'une pompe, mais l'huile circule librement[114]), D pour forcé et dirigé (pompe et l'huile est forcée et dirigée à travers les enroulements[115]). La troisième lettre indique le fluide de refroidissement externe : A pour air, W pour eau. Enfin la quatrième lettre désigne le mode de circulation du fluide de refroidissement externe : N pour naturel, F pour forcé (ventilateurs)[116].

Ainsi le mode de refroidissement le plus simple est le ONAN. Concrètement l'huile colporte la chaleur vers l'extérieur du transformateur et est refroidie à l'intérieur du radiateur, qui évacue la chaleur par convection. Des ventilateurs permettent d'augmenter cette dernière[117].

Il faut comprendre que même si les transformateurs de puissance ont des rendements allant de 99,5 à 99,8 %, les puissances les traversant sont tellement grandes que les pertes représentent dans l'absolu de grandes valeurs. Ainsi pour un transformateur de 800 MVA, on a, avec 99,8 % de rendement, des pertes de 1,6 MW, sous forme de chaleur difficile à évacuer[46].

Les PCB ont été longtemps utilisés, mais depuis leur interdiction en 1987[34], on utilise essentiellement de l'huile minérale, ou parfois aussi l'air ambiant pour des puissances inférieures à 1 000 kVA (transformateurs « secs »)[118].

Des canaux permettant la circulation de l'huile sont aménagés dans le noyau et les enroulements afin de permettre l'évacuation de leur chaleur[119].

La conception d'un transformateur vise à optimiser son coût, son poids, sa taille tout en garantissant son bon fonctionnement et en respectant le cahier des charges. Ce dernier peut imposer des limites quant aux pertes, aux échauffements, au flux, aux dimensions... Cette optimisation est aidée par l'emploi d'outils informatiques, en particulier des logiciels à éléments finis[120].

Une température trop élevée à l'intérieur du transformateur, qu'elle soit provoquée par les pertes cuivre ou fer, accélère le vieillissement de l'isolation. Celle-ci déterminant la durée de vie du transformateur, il est particulièrement important de connaître la température maximale qu'atteignent les différentes parties du transformateur, à savoir : enroulement, huile, isolation. La durée de vie du transformateur est de l'ordre de 20 ans[121] ou de 30 ans[122] selon les sources, la charge durant son exploitation influence fortement cette valeur[123].

Le point le plus chaud des enroulements appelé « point chaud[anglais 11],[124] », se trouve en général dans la partie haute de ceux-ci[125]. Il est en général difficile de déterminer son emplacement avec précision[126]. La norme CEI définit des valeurs maximales d'échauffement pour l'huile et les enroulements[127].

Par ailleurs, lors d'un événement de court-circuit la température des enroulements augmente subitement à cause du fort courant apparaissant pour une durée de 1 s maximum. Cette durée est très faible en comparaison des constantes de temps thermiques, la chaleur n'a pas le temps de s'évacuer dans l'isolation. Pour avoir un ordre de grandeur, l'huile a une constante de temps comprise entre 4 et 6 heures, tandis que pour les enroulements elle varie entre 2 et 6 minutes[128].Il faut donc qu'à la fois les enroulements et l'isolation adjacente soient prévus pour résister à ces pics de température de courte durée[83].

La norme 60076-5 prévoit que les enroulements de cuivre ne doivent pas dépasser les 250 °C, ceux d'aluminium les 200 °C[129],[130].

Le courant circulant dans les bobines combinées aux champs magnétiques de fuite qu'elles génèrent induisent des forces de Laplace sur les enroulements. Ces forces sont proportionnelles au carré de l'intensité parcourant les enroulements[83]. Elles sont à la fois radiales, elles écartent les enroulements les uns des autres, et axiales, elles compressent les enroulements (voir figure).

Lors d'un événement de type court-circuit, le courant devient particulièrement élevé, de 8 à 10 fois le courant nominal pour les gros transformateurs, plus pour les petits. Les forces s'exerçant sont donc alors 64 à 100 fois plus élevées qu'en fonctionnement normal[132]. Cela doit être pris en considération lors de leurs dimensionnements[83].

La bonne symétrie du transformateur est également déterminante dans le calcul des contraintes mécaniques, un décalage même faible entre les enroulements cause une forte augmentation des contraintes mécaniques[133].

La foudre tombant sur les lignes ou d'autres événements comme l'ouverture ou la fermeture de disjoncteurs dans le réseau peuvent causer des surtensions aux bornes des enroulements du transformateur. Dans ce cas, les phénomènes impliquant des fréquences de l'ordre du kHz au MHz, une modélisation du transformateur uniquement inductive, dans laquelle la tension est également répartie dans l'ensemble de l'enroulement, n'est plus possible, il est nécessaire de prendre en compte les capacités parasites qui existent entre les enroulements avec, d'une part, la terre ( ici), et de l'autre le conducteur ( ici).

Si ces capacités sont du même ordre de grandeur, on obtient une répartition de tension non régulière au moment de la surtension : la tension aux bornes des éléments proches de la ligne est beaucoup plus élevée que celle des éléments proches de la terre. Cela contraint fortement les enroulements proches du conducteur[134],[135].

Pour limiter l'impact de ces surtensions, des parafoudres sont fréquemment placés sur les lignes menant aux transformateurs, ils permettent d'abaisser la valeur maximale de la tension apparaissant aux bornes des bobines[134]. On utilise parfois des parafoudres à l'intérieur de la cuve du transformateur pour maîtriser les surtensions, mais cette pratique est contestée, la maintenance du parafoudre étant problématique.

La méthode de bobinage a également une importance déterminante dans le comportement capacitif de ceux-ci. Diverses méthodes détaillées dans le paragraphe enroulements permettent de faire augmenter la capacité en série[135],[136],[137].

Une autre cause de surtension peut être le comportement résonant du circuit en particulier si le transformateur est relié à un câble. En effet, un transformateur est électriquement parlant une bobine, tandis qu'un câble a un comportement principalement capacitif. On peut donc avoir la formation d'une surtension de plusieurs fois la tension nominale au moment de la connexion. Pour l'éviter, une étude approfondie doit être réalisée lors de la conception du transformateur[138].

Quand un transformateur est soudainement enclenché sous la pleine tension du réseau, un phénomène de saturation aléatoire peut se produire. On l'appelle « courant d'enclenchement ». La tension au moment de l'enclenchement et la présence ou non d'un flux rémanent déterminent l'occurrence et l'intensité du phénomène. Le pire cas est celui où le transformateur est connecté quand la tension est nulle avec un flux rémanent important dans le circuit magnétique. Pour le démontrer, il suffit d'utiliser la loi de Faraday liant le flux et la tension ; en intégrant la tension on obtient le flux à une constante près, cette constante étant déterminée par le flux et par le niveau de tension à l'instant initial. Le meilleur cas est celui où le transformateur est connecté quand la tension est maximale[139],[140].

Pour réduire ce phénomène on peut :

Un élément caractéristique des courants d'enclenchement est qu'ils rendent la forme d'onde riche en harmoniques de rang 2[143].

La déformation du noyau magnétique dû au phénomène de magnétostriction est proportionnelle à la valeur du champ magnétique B au carré. Pour cette raison, le bruit émis par le transformateur a une fréquence fondamentale double de celle du réseau donc 100 Hz[144]. Les premières harmoniques sont également émises. À cause de cette proportionnalité, un bon moyen de réduire le bruit d'un transformateur est d'en diminuer l'induction; cela a pour contrepartie un agrandissement du transformateur, et donc une augmentation de son prix. Une tôle à grains orientés de bonne qualité a également un effet positif[50]. Le bruit des pompes peut être négligé dans le calcul du bruit total d'un transformateur. Par contre, dans le cas d'un refroidissement à air forcé, le bruit des ventilateurs doit être pris en compte[145]. Il est donc également avantageux si on veut réduire les nuisances sonores soit d'utiliser des ventilateurs à faible bruit, ou plutôt d'adopter un refroidissement à circulation d'air naturelle (voir système de refroidissement)[50].

Plusieurs mesures du niveau de bruit peuvent être envisagées : par la puissance acoustique, par l'intensité acoustique et par la pression acoustique abréviées couramment respectivement par les notations , , [146]. Pour prendre en compte la manière dont l'oreille humaine perçoit les sons, une pondération peut être utilisée, on note alors le niveau de bruit en [147]. Le choix de la mesure dépend du matériel à sa disposition et des habitudes du fournisseur ou du client. Pour prendre en compte les réflexions dans le laboratoire de mesure, les valeurs des puissances et des pressions acoustiques doivent être corrigées à l'aide d'un facteur K. Les mesures d'intensités ne doivent pas être corrigées[148].

Si l'induction du transformateur ne peut être réduite, et que le transformateur dépasse alors les limites autorisées par les organismes gouvernementaux, il faut alors envisager la construction de murs d'insonorisation autour du transformateur, ou dans les cas les plus critiques d'un caisson autour du transformateur pour amortir le bruit[149].

Dans certains cas, par exemple pour les transformateurs utilisés dans les installations de transmission en courant continu ou pour les transformateurs situés proche des pôles (phénomène des courants induits géomagnétiquement), la composante continue du courant doit être également prise en compte dans le calcul du bruit. Elle se somme en effet au courant de magnétisation ce qui fait entrer le noyau magnétique en saturation ce qui augmente de manière importante non seulement le niveau de bruit, mais également les pertes à vide. Quelques ampères peuvent à eux seuls faire augmenter le bruit total de plusieurs dizaines de décibels[150],[151],[152].

Comme déjà évoqué, la taille des transformateurs croit avec leur puissance apparente. Il en va de même pour leur poids. Ainsi un transformateur de distribution sec de 100 kVA a typiquement un poids d'environ 650 kg, un de 2,5 MVA fait entre 6 et 6,8 tonnes[47].

Le poids et les dimensions des transformateurs doivent être divisés en deux catégories : monté et pour le transport, ainsi ils sont en général transportés sans huile (mais sous azote, ou air sec, légèrement surpressurisés pour empêcher l'entrée d'humidité) pour limiter la charge, les traversées isolées, les dômes, et les radiateurs sont également transportés séparément ce qui change fortement les dimensions[111]. Afin de permettre le transport, sa manutention et le stockage des transformateurs, des anneaux de levage[anglais 12], des trous de halage sur châssis[anglais 13] et de points de levage pour mise sur vérins[anglais 14] sont prévus[153].

Le poids et les dimensions des transformateurs sont limités par les capacités de transport. La hauteur est ainsi limitée par la hauteur de tunnel et sous les ponts à franchir, par exemple 4,87 m au Royaume-Uni, le poids des capacités des véhicules et par la capacité des ponts à franchir. Les gros transformateurs d'une puissance de 750 MVA ont un poids d'environ 410 tonnes. Le transport par rail est le plus courant, mais est limité au niveau des dimensions et du poids, ces limites dépendent des réseaux ferroviaires, aux États-Unis elle est d'environ 100 tonnes. Au-delà, il faut utiliser les voies fluviales combinées à la route au moyen de convois exceptionnels. Sur route et sur rails, des remorques spéciales[anglais 15] peuvent être utilisées pour limiter la hauteur de l'ensemble et passer ainsi sous les ponts[154]. Malgré toutes ces mesures, le transport peut rester un obstacle majeur, ainsi pour la construction de ligne HVDC de 1 100 kV, l'exploitant du réseau électrique chinois SGC pense transporter les transformateurs en pièces détachées et les assembler sur place, ce qui pose de nombreux problèmes[155],[156].

En plus de son noyau magnétique, de ses enroulements et de son isolation, un transformateur dispose de nombreux composants secondaires. Certains sont indispensables comme un dispositif permettant la dilatation de l'huile (le conservateur est présenté ici), d'autres ne le sont pas comme le changeur de prises. Ceux présentés ici correspondent à un transformateur de puissance « classique ».

Sur le schéma ci-contre sont représentés :

On peut y ajouter l'huile, l'isolation papier et le système de refroidissement qui ne sont pas représentés. Des parafoudres sont présents au niveau des connexions avec les lignes comme déjà évoqué au chapitre surtension.

Le changeur de prises permet au transformateur de faire varier son rapport de conversion en jouant sur la valeur de l'inductance de ses enroulements (au primaire ou au secondaire). Cela permet de régler le niveau de tension du réseau électrique[157],[158].

Il est situé en général sur le côté du transformateur et dispose d'une cuve d'huile séparée. Les arcs électriques se produisant lors de la commutation des prises décomposent en effet l'huile et nuisent aux propriétés diélectriques de celle-ci, il est donc nécessaire de ne pas la mélanger avec l'huile saine[159],[160].

Le conservateur est un réservoir d'huile surplombant le transformateur. La température de l'huile n'étant pas constante : elle dépend de la température extérieure et de la charge du transformateur, elle se dilate plus ou moins selon les circonstances. Ainsi une augmentation de la température de 100 °C entraîne une augmentation du volume d'huile de l'ordre de 7 à 10 %[161]. Il est donc nécessaire en cas de forte température de stocker le surplus, dans le cas des transformateurs dit « respirants » ce rôle est rempli par le conservateur.

Ce cylindre métallique peut être séparé en deux parties distinctes à l'aide d'une membrane de caoutchouc, dit « diaphragme[162] », d'un côté l'huile du transformateur, de l'autre de l'air sec (de l'humidité pourrait avec le temps traverser la membrane et dégrader les propriétés diélectriques de l'huile). Parfois l'huile est directement en contact avec l'air[162]. Celui-ci est rendu sec grâce à un dessiccateur se trouvant entre la poche d'air et l'extérieur. L'huile peut donc monter ou descendre dans le conservateur sans être en contact avec l'air[161],[163].

Des solutions alternatives au conservateur existent. On peut par exemple remplir le sommet du transformateur d'un gaz neutre pour l'huile. On peut également concevoir les radiateurs de refroidissement de manière qu'ils adaptent leur taille en fonction de la température, comme le fait Alstom pour des transformateurs de moyenne puissance : 10 à 136 MVA[164],[161],[165]. On parle alors de transformateur « hermétique ». Ce système est répandu pour les transformateurs de distribution[166].

Les traversées permettent de lier les enroulements du transformateur aux lignes électriques sans risque de décharge électrique entre les phases et la cuve du transformateur qui est à la terre[167].

Il existe également des systèmes de raccordement direct des transformateurs de puissance sur poste électrique sous enveloppe métallique, ainsi que des liaisons transformateur - câbles[168].

Un transformateur peut être équipé de transformateurs de courant placés dans les dômes des traversées (c'est-à-dire à leur pied). Sur les transformateurs de grande puissance, il y a souvent un transformateur de courant de mesure par phase, et plusieurs de protection pour chaque phase et le neutre. Les transformateurs de courant de mesure permettent de mesurer le courant traversant le transformateur. Ceux de protection donnent des informations aux protections. Ils peuvent mesurer le courant avec une bonne précision même lorsque celui-ci dépasse de plusieurs facteurs d'ordre le courant nominal contrairement aux transformateurs de mesures qui ne sont précis que pour des valeurs proches de la valeur nominale[169]. Un enroulement est souvent prévu pour brancher un système dit « image thermique »[anglais 16] qui permet d'évaluer les échauffements des enroulements[170].

De très nombreux capteurs sont montés sur le transformateur de puissance pour collecter tout un ensemble de paramètres pouvant devenir critiques. Des systèmes électroniques modernes peuvent ensuite centraliser les informations pour les interpréter, les transmettre à l'exploitant et au besoin déclencher alarmes et systèmes de protection[171].

La température de l'huile est mesurée en haut de la cuve. On distingue les thermomètres à cadran pouvant utiliser un ressort de Bourdon par exemple et les transducteurs qui fournissent les informations à distance comme les thermomètres à résistance de platine (PT100)[172],[173],[174],[175]. La température ambiante est mesurée autour du transformateur. La température moyenne des enroulements est mesurée de manière indirecte au moyen d'une « image thermique »[anglais 17], il est constitué d'une résistance reliée au secondaire d'un transformateur de courant, son échauffement est alors proportionnelle à celui de l'enroulement principal[176].

Plusieurs sondes reliées grâce à des fibres optiques peuvent permettre de mesurer la température du point chaud[125].

La pression à l'intérieur du transformateur peut également être contrôlée[177].

Le débit d'huile dans les radiateurs est mesuré[178]. Le niveau d'huile dans la cuve est mesuré[179].

Une mesure de l'humidité de l'huile peut également être réalisée[180],[181].

Par ailleurs, les détecteurs de gaz dans l'huile gagnent depuis les années 1980 une importance toujours plus grande parmi les transformateurs. Ils peuvent fonctionner selon plusieurs principes : à chromatographie en phase gazeuse, à spectrographie photo-acoustique, à pile à combustible ou utilisant la conductivité thermique. Les deux dernières technologies utilisent une membrane pour séparer le gaz de l'huile. Celle à pile à combustible brûle les gaz extraits et produit ainsi un courant qui peut être mesuré. Elle a l'avantage d'être compacte et peu onéreuse, par contre il est difficile de différencier quel gaz est présent dans le transformateur et les gaz non combustibles ne sont pas détectés. Dans la méthode, par conductivité thermique l'hydrogène est extrait de l'huile par capillarité, sa concentration est ensuite mesurée grâce à la conductivité thermique. L'avantage de cette méthode est qu'elle mesure en parallèle l'humidité, qui est également un paramètre important.

Plus récemment des modèles dit « multi-gaz » reprennent le principe de la chromatographie, technique utilisée principalement en laboratoire pour faire l'analyse des gaz dissous (voir ci-dessous) pour mesurer avec précision l'ensemble des gaz présents dans l'huile. Cette technique est précise mais onéreuse, ce qui limite pour l'instant son usage aux transformateurs les plus puissants ou les plus critiques.

Enfin la spectrographie photo-acoustique mesure l'onde sonore produite quand on irradie brutalement un gaz à l'aide de rayonnements tels que des infrarouges. Elle est globalement moins chère que la précédente et ne nécessite pas de calibration[182],[183].

Les défauts dans les transformateurs sont de quatre types : les surcharges, les courts-circuits, les défauts à la masse et les surfluxages. Dans le premier cas, l'intensité traversant le transformateur devient trop grande, ce qui conduit à une augmentation de la température interne du transformateur ce qui est nuisible à la durée de vie.

Les courts-circuits sont eux de deux types : interne et externe. Les premiers sont dus à des arcs entre les enroulements, ils entraînent une dégradation rapide de l'huile et la formation de gaz qui peuvent mener à des incendies ou à l'explosion du transformateur. Les seconds entraînent principalement une forte contrainte mécanique sur les enroulements et peuvent s'ils sont prolongés mener à un court-circuit interne.

Les défauts à la masse sont comparables aux courts-circuits internes avec une connexion entre le bobinage et le noyau ou la cuve[143]. Un autre défaut à éliminer est le surfluxage, c'est-à-dire une hausse du flux magnétique dans le noyau de fer du transformateur. Il est causé soit par une surtension, soit par une baisse de la tension[184].

Dans tous les cas, si un défaut est détecté, il convient de déconnecter au plus vite le transformateur. Concrètement un relais envoie un ordre d'ouverture (de déclenchement) au disjoncteur relié au transformateur[143].

Pour la protection contre les surcharges, des protections à maximum de courant de phase temporisées (code ANSI 51[185]) ou des protections à image thermique (code 49RMS) sont utilisées[143]. Un capteur de débit d'huile permet de s'assurer de la bonne circulation de l'huile dans le circuit de refroidissement[186].

Pour les courts-circuits, des relais Buchholz sont utilisés dans le cas des transformateurs respirants. Pour les transformateurs hermétiques, des détecteurs de gaz et de pression sont utilisés. Par ailleurs une protection différentielle (87T) mesure, par l'intermédiaire des transformateurs de courant comme toutes les protections liées au courant, la différence entre les courants entrants dans le transformateur et ceux en sortant et protège le transformateur contre les courts-circuits entre phases. Ces protections peuvent être également capables de détecter les défauts entre spires. Par ailleurs, une protection à maximum de courant de phase instantanée (50) protège des courts-circuits violents au primaire[143]. Pour éviter un déclenchement abusif lors de la connexion du transformateur à cause des courants d'enclenchement, un système mesurant en général la 2e harmonique, caractéristique de la saturation du noyau magnétique, « bloque » (empêche le déclenchement) les protections différentielles et de maximum de courant[187].

Pour les défauts de masse, la première solution est de mesurer le courant homopolaire (51). Une autre solution, dite protection de terre restreinte (64REF ou 87N), compare le courant dans la connexion au neutre et la somme des courants dans les phases. On peut la ranger avec les protections différentielles[143]. On peut également isoler la cuve du transformateur de la masse, et mesurer le courant dans la connexion reliant la cuve et la masse : on parle alors de protection masse-cuve (50N). Si ce courant devient trop important, le transformateur déclenche, cette protection est donc fondamentalement une protection à maximum de courant[188].

Pour détecter le surfluxage, la mesure de la 5e harmonique du courant est en général utilisée. Le flux est directement proportionnel au rapport tension sur fréquence, si le phénomène devient trop fort, il faut déconnecter le transformateur. Cette protection porte le numéro de code 24. De manière similaire une protection contre les surtensions (27), les soustensions (59) ou les sousfréquences (81) peuvent être utilisées[186],[184].

Un relais Buchholz est un mécanisme se déclenchant quand une trop grande quantité de gaz est produite dans le transformateur, témoignant d'une décharge électrique dans l'huile. Il est placé entre la cuve d'huile et le conservateur, si le relais se déclenche le transformateur est déconnecté. Il ne se déclenche cependant que quand le défaut est déjà assez prononcé[172]. Les relais à détection de montée de pression rapide[anglais 18] servent comme leur nom l'indique à détecter un changement brutal de la pression interne du transformateur le déconnecter[189],[190] ; des limiteurs de pression peuvent également être utilisés pour évacuer la surpression[191]. Toutefois les trois systèmes précédemment cités ne sont pas assez rapide pour éviter l'explosion du transformateur en cas de défaut important et soudain. Pour protéger efficacement les transformateurs de puissance, un nouveau système dit à dépressurisation rapide a été développé en 2008. Quand un défaut apparaît, une onde de choc apparaît dans le transformateur, on parle de pression dynamique, le système s'active dès l'arrivée de cette onde, donc dans un temps proche de 20 ms alors que les autres systèmes doivent attendre la montée de la pression statique. Il évacue ensuite la pression et évite efficacement les explosions[192].

Enfin, les thermomètres mesurant la température de l'huile et des enroulements provoquent le déclenchement du transformateur si elles dépassent un certain seuil[193].

En général, les relais de protection ne font pas partie du transformateur, mais sont installés dans le système de protection du poste électrique.

Après leur fabrication, les transformateurs sont testés pour vérifier leur bonne qualité et la validité de la conception. Ces tests comportent diverses parties : les essais diélectriques, qui permettent de garantir la qualité de l'isolation diélectrique ; les mesures des pertes, des émissions sonores et des paramètres du transformateurs, c'est-à-dire la résistance des enroulements, l'impédance de court-circuit, la capacité entre les enroulements, entre enroulements et cuve, ainsi que les constantes thermiques et échauffements durant le fonctionnement du transformateur ; les vérifications du facteur de conversion, du couplage ; et les prises d'empreinte afin de procéder à des comparaisons plus tard lors de la vie du composant. Le détail des tests à effectuer est toujours le fruit d'un accord entre le constructeur et le client du transformateur[132].

Un transformateur de puissance subit une dégradation avec le temps. Comme ce sont des appareils extrêmement coûteux, il est beaucoup moins onéreux de procéder à des analyses et maintenances régulières comparativement à ce que coûte une interruption de la fourniture d'énergie électrique à la suite d'une défaillance du transformateur[194]. De par son importance dans les réseaux électriques et vu la difficulté de s'en passer, même pour une courte période, on tente d'éviter l'arrêt total d'un transformateur pour maintenance. Par ailleurs, à cause de ses dimensions et donc du coût de transport, un retour en usine systématique serait très problématique. Pour ces raisons, de nombreuses méthodes de diagnostic sur place ont été développées afin de contrôler l'état des transformateurs sans que cela n'ait trop d'incidences[195]. Les diagnostics ont pour enjeu de déterminer la durée de vie restante du transformateur et ainsi de pouvoir anticiper leur remplacement[195].

Les quatre grandes familles de diagnostics avec leurs abréviations usuelles sont les suivantes : l'analyse des gaz dissous (DGA), l'analyse fréquentielle (FRA[anglais 19]), les décharges partielles (PD) et méthodes impliquant des mécanismes de polarisation/relaxation (PDC). Elles ont chacune des fonctions distinctes et complémentaires[196].

L'analyse des gaz dissous, sous-entendu dans l'huile, est une méthode qui permet à partir de l'évaluation des proportions des différents gaz dissous dans l'huile de détecter la présence : de décharges partielles, de décharges électriques ou de surchauffes dans le transformateur. Elle est réalisée par prélèvements ponctuels d'huile sur les transformateurs, ou par un système de surveillance en ligne qui réalise alors l'analyse de manière régulière[197].

L'analyse furanique qu'on peut y associer consiste à rechercher dans l'huile la présence de furane, témoignant d'une dégradation de l'isolation et tout particulièrement du degré de polymérisation de la cellulose, une valeur en dessous de 150 est considérée comme critique pour le transformateur[198],[199].

L'analyse fréquentielle consiste à déterminer la réponse fréquentielle du transformateur sur une plage de fréquences allant de 1 kHz, à cause de la non-linéarité du noyau magnétique, jusqu'à 1 MHz, à cause du bruit environnant. Pour définir l'ensemble du spectre, les méthodes par balayage[anglais 20] ou par impulsions peuvent être utilisées. La seconde utilise par la suite une transformation de Fourier rapide. Elle a l'avantage d'être plus rapide, mais est moins précise que la méthode par balayage[200]. L'analyse des fonctions de transfert des différentes phases s'effectue en les comparant entre elles et/ou à une mesure antérieure permet de détecter la présence de défauts mécaniques dans les enroulements, à savoir : une déformation mécanique (voir contraintes mécaniques) ou un défaut d'isolation entre deux spires[201].

La mesure des décharges partielles permet de détecter des défauts dans l'isolation et de les localiser[202].

Les méthodes mettant en jeu les courants de polarisation et de dépolarisation consistent à polariser puis à dépolariser l'isolation afin d'en déduire son humidité. En effet, cette dernière influe sur les constantes de temps de charge et de décharge dans le cas où on assimile les phénomènes de polarisation à des charges et des décharges d'un condensateur (circuit RC)[203].

La surveillance en ligne[anglais 21] d'un transformateur de puissance consiste à rassembler tout un ensemble de paramètres caractéristiques de son état. Le premier objectif est de mieux planifier les périodes de maintenance des appareils électriques et ne faire de révision que si nécessaire. Le second est de mieux estimer le risque de panne de chaque unité. Pour les gestionnaires de réseau, cela a l'avantage également de faciliter leur gestion des actifs : l'espérance de vie effective d'un transformateur peut être évaluée de manière plus précise, son remplacement être mieux anticipé avec la commande d'une nouvelle pièce, les coûts en résultant planifiés.

Enfin, la surveillance en ligne permet de gérer de manière dynamique l'exploitation des composants électriques, c'est-à-dire de se préoccuper moins des données nominales pour lesquels ils ont été dimensionnés et plus des conditions d'exploitations effectives. Par exemple en cas de grand froid, on peut imaginer faire fonctionner le transformateur avec plus de charge, le refroidissement étant meilleur. Toutefois sans système de surveillance, cette surcharge acceptable est difficilement quantifiable[204].

Les transformateurs de transmission sont utilisés dans le réseau de transport électrique pour l'interface entre les différents niveaux de haute tension. En Europe, ce sont surtout des transformateurs triphasés, ayant un noyau à 5 colonnes. Le système de refroidissement est en général un ONAN/ODAF. Un enroulement de réglage est connecté au primaire. Pour la redondance, deux transformateurs sont connectés en parallèle. Le couplage est normalement en étoile/ étoile afin d'économiser en isolation électrique. Un tertiaire connecté en triangle est également présent pour limiter l'impédance homopolaire[205].

Les transformateurs de distribution sont les transformateurs de plus faible puissance, moins de 2 500 kVA en triphasé. Ils servent, comme leur nom l'indique, à alimenter le réseau de distribution, c'est-à-dire à transformer la moyenne tension en basse tension (230 volts). Ils sont de fait beaucoup plus nombreux que ceux de grande puissance, leur production est donc réalisée en série.

C'est également un secteur très concurrentiel, les modèles sont optimisés autant que possible[206].

La plupart utilisent de l'huile minérale pour l'isolation et le refroidissement. Leur noyau magnétique utilise des technologies semblables à celles des transformateurs de plus grande puissance avec chevauchement, acier orienté et absence totale de boulon. Les pertes fer sont d'autant plus importantes pour les transformateurs de distribution que leur charge n'est pas constante, or les pertes fer ne dépendent pas de la charge contrairement aux pertes cuivre[207]. Pour réduire ces pertes depuis le début des années 1980, des tôles en métal dit amorphe sont utilisées dans certains transformateurs de distribution, principalement aux États-Unis. Elles ont l'avantage de générer beaucoup moins de pertes fer grâce à une épaisseur de tôle très faible et grâce à une magnétisation et démagnétisation très facile[208]. Au niveau des enroulements, les conducteurs sont ronds, ou sous forme de feuilles. Cette dernière méthode consiste à enrouler des feuilles conductrices aussi larges que le noyau et de faire autant de tours que nécessaire[209]. Cette méthode de fabrication a le mérite de la simplicité. On peut également évoquer les enroulements crossover : au lieu d'avoir une longue bobine en un seul bloc, on la divise en sous-blocs avec un nombre de spires constant qu'il suffit d'assembler au besoin[210].

Les transformateurs de distribution sont souvent hermétiques afin d'éviter toute maintenance[211]. Des changeurs de prises hors-circuit sont de plus en souvent montés sur ces transformateurs[212].

Un transformateur de type sec est un « transformateur pour lequel le circuit magnétique et les enroulements ne sont pas immergés dans un liquide isolant[213] ». Concrètement, ses enroulements sont isolés à l'aide de gaz ou d'isolation solide, comme du vernis, du papier ou de la résine. Cela ne change pas fondamentalement la façon dont sont conçus ces transformateurs en comparaison de ceux immergés dans l'huile[214]. Ils ont pour principal avantage d'être plus légers et surtout non inflammables. Ils sont donc tout particulièrement indiqués dans les lieux où le risque d'incendie n'est pas acceptable, comme les bureaux. L'interdiction des PCB, qui sont également ininflammables, dans les années 1970 a permis à ce type de transformateur de s'imposer. Le fait que l'air ou la résine soient de bien moins bons conducteurs thermiques que l'huile limite leur usage à de relativement basses puissances : pour les transformateurs de distribution[215].

Une des grandes familles de transformateurs de type sec est constituée par les transformateurs faits en résine. L'enroulement haute tension est enrobé de résine qui l'isole alors électriquement. Une des difficultés de la technique est de maintenir l'adhérence résine/enroulement, pour avoir des coefficients de dilatation proche, les enroulements en aluminium sont préférés. Un des défauts de cette technique est de pas permettre de surcharge importante, la constante de temps n'étant pas si grande que pour un transformateur immergé dans l'huile. Sa résistance au court-circuit est également limitée[215].

Des transformateurs isolés au gaz existent également, typiquement à l'aide de SF6. Toutefois, ce gaz n'est pas un aussi bon conducteur thermique que l'huile, est à effet de serre et le prix de ces transformateurs est nettement plus élevé[39].

Les transformateurs de type sec isolés avec du papier ont le défaut d'être sensibles à l'humidité. Ils ont par contre un meilleur comportement lors des surcharges et des courts-circuits, ainsi que des pertes plus réduites[215].

Les transformateurs de traction sont utilisés dans les trains électriques. Ils ont une puissance allant de 5 à 18 MVA. Leur impédance de court-circuit est relativement élevée avec une valeur allant de 8 à 12 %. Leur courant varie très rapidement entre 0 et 2 fois le courant nominal, un changeur de prise en charge n'est pas installé, celui-ci devrait changer de prise extrêmement souvent ce qui l'userait prématurément. Leur tension est en général inférieure à 50 kV et leur fréquence est 16,7, 50 ou 60 Hz selon les cas[216]. Ils sont construits avec 1 ou 2 colonnes bobinées dans le second cas un enroulement est connecté en série, l'autre en parallèle pour une répartition égale de la charge entre bobines[217].

Dans ce type de transformateur de puissance particulier, il n'y a pas d'isolation électrique entre le primaire et le secondaire car le secondaire est une partie de l'enroulement primaire. Cela économise un enroulement. Le courant alimentant le transformateur parcourt le primaire en totalité et une dérivation à un point donné de celui-ci détermine la sortie du secondaire. La conséquence est qu'une partie du bobinage est traversée par le seul courant du primaire alors que l'autre partie est traversée par le courant du primaire moins celui du secondaire. La section du bobinage peut donc être réduite sur ce secondaire[218].

Les autotransformateurs sont surtout utilisés pour interconnecter des réseaux de très haute tension[219].

Les autotransformateurs sont quasiment toujours couplés en étoile et reçoivent une isolation non uniforme[220].

Les transformateurs déphaseurs permettent de créer un déphasage entre leur tension d'entrée et de sortie. Cela a pour objectif de soulager un réseau surchargé. Le réseau de transport d’électricité est maillé ; l’électricité emprunte naturellement et préférentiellement les lignes de moindre résistance électrique. Cela explique que certaines lignes peuvent être saturées alors que d’autres lignes desservant la même zone peuvent être sous-utilisées[221].

En « forçant » le passage de l’électricité sur une ligne électrique plutôt que sur une autre, le transformateur déphaseur permet d’optimiser les lignes les moins empruntées et donc de soulager les lignes saturées. Grâce à cette meilleure répartition des transits sur les lignes, le réseau de transport d’électricité peut être exploité au maximum de ses capacités techniques[221].