Noyau magnétique

objet utilisant un matériau adapté pour guider et confiner les champs magnétiques De Wikipédia, l'encyclopédie libre

Un noyau magnétique est un composant en matériau magnétique à haute perméabilité magnétique utilisé pour confiner et guider les champs magnétiques dans les dispositifs électriques, électromécaniques et magnétiques tels que les électroaimants, les transformateurs, les moteurs électriques, les générateurs électriques, les bobines d'inductance, les têtes d'enregistrement (en) magnétiques, et les assemblages magnétiques. Il est constitué d'un métal ferromagnétique tel que le fer, ou de composés ferrimagnétiques tels que le ferrite. La perméabilité élevée, par rapport à l'air environnant, fait que les lignes de champ magnétique sont concentrées dans le matériau du noyau. Le champ magnétique est souvent créé par une bobine de fil porteuse de courant autour du noyau.

L'utilisation d'un noyau magnétique peut augmenter l'intensité du champ magnétique dans une enroulement inducteur par un facteur de plusieurs centaines de fois par rapport à ce qu'il serait sans le noyau. Cependant, les noyaux magnétiques ont des effets secondaires qui doivent être pris en compte. Dans les dispositifs à courant alternatif, ils entraînent des pertes d'énergie, appelées pertes de noyau, dues aux pertes par hystérésis et aux courants de Foucault dans des montages telles que les transformateurs et les inductances. Les matériaux magnétiques "doux" à champ coercitif faible et à faible hystérésis, tels que l'acier au silicium (ou fer doux) ou le ferrite, sont généralement utilisés dans les noyaux.

B - le champ magnétique dans le noyau sera approximativement constant à travers n'importe quelle section transversale.

BF - "champs frangeants". Dans les interstices G, les lignes de champ magnétique sont "bombées", de sorte que l'intensité du champ est inférieure à celle du noyau : BF < B

BL - flux de fuite ; lignes de champ magnétique qui ne suivent pas un circuit magnétique complet.

Matériaux de base

Résumé

Contexte

Un courant électrique à travers un fil enroulé dans un enroulement inducteur crée un champ magnétique à travers le centre de la bobine, en raison du théorème d'Ampère. Les enroulements sont largement utilisées dans les composants électroniques tels que les électro-aimants, les bobines d'inductance, les transformateurs, les moteurs électriques et les générateurs. Une bobine sans noyau magnétique est appelée bobine à "noyau d'air". L'ajout d'un morceau de matériau ferromagnétique ou ferrimagnétique au centre de la bobine peut augmenter le champ magnétique de centaines ou de milliers de fois ; c'est ce qu'on appelle un noyau magnétique. Le champ du fil pénètre dans le matériau du noyau et le magnétise, de sorte que le champ magnétique puissant du noyau s'ajoute au champ créé par le fil. L'augmentation du champ magnétique par le noyau dépend de la perméabilité magnétique du matériau du noyau. Étant donné que les effets secondaires tels que les courants de Foucault et l'hystérésis peuvent entraîner des pertes d'énergie en fonction de la fréquence, différents matériaux de noyau sont utilisés pour les bobines utilisées à différentes fréquences.

Dans certains cas, les pertes ne sont pas souhaitables et, dans le cas de champs très forts, la saturation peut être un problème, et un "noyau d'air" est utilisé. On peut encore utiliser un boîtier, c'est-à-dire un morceau de matériau, tel que le plastique ou un composite, qui n'a pas de perméabilité magnétique significative mais qui maintient simplement les bobines de fils en place.

Métaux massifs

Fer doux

Le "fer doux" (recuit) est utilisé dans les assemblages magnétiques, les électro-aimants à courant continu (CC) et dans certains moteurs électriques ; il peut créer un champ concentré qui est jusqu'à 50 000 fois plus intense qu'un noyau d'air[1].

Le fer est souhaitable pour fabriquer des noyaux magnétiques, car il peut supporter des niveaux élevés de champ magnétique sans saturation (jusqu'à 2,16 tesla à température ambiante[2],[3]). Le fer recuit est utilisé parce que, contrairement au fer "dur", il a une faible coercivité et ne reste donc pas magnétisé lorsque le champ est supprimé, ce qui est souvent important dans les applications où le champ magnétique doit être commuté de manière répétée.

En raison de la conductivité électrique du métal, lorsqu'un noyau métallique solide d'une seule pièce est utilisé dans des applications à courant alternatif (CA) telles que les transformateurs et les inducteurs, le champ magnétique changeant induit d'importants courants de Foucault circulant à l'intérieur, des boucles fermées de courant électrique dans des plans perpendiculaires au champ. Le courant qui traverse la résistance du métal le chauffe par effet Joule, ce qui entraîne d'importantes pertes de puissance. C'est pourquoi les noyaux en fer massif ne sont pas utilisés dans les transformateurs ou les inducteurs, ils sont remplacés par des noyaux en fer laminé ou en poudre, ou par des noyaux non conducteurs comme le ferrite.

Acier au silicium laminé

(à droite) La fabrication du noyau en fines tôles parallèles au champ (B, en vert) avec isolation entre elles (C) réduit les courants de Foucault. Sur ce schéma, le champ et les courants sont représentés dans une seule direction, mais ils s'inversent en fait avec le courant alternatif dans l'enroulement du transformateur.

Afin de réduire les pertes par courants de Foucault mentionnées ci-dessus, la plupart des transformateurs de puissance et des inductances à basse fréquence utilisent des noyaux laminés, constitués d'empilements de fines feuilles d'acier au silicium :

Tôles laminées

Les noyaux magnétiques laminés sont constitués d'empilements de fines tôles de fer recouvertes d'une couche isolante, disposées autant que possible parallèlement aux lignes de flux. Les couches d'isolant servent de barrière aux courants de Foucault, qui ne peuvent donc circuler que dans des boucles étroites à l'intérieur de l'épaisseur de chaque tôle. Comme le courant dans une boucle de courant de Foucault est proportionnel à la surface de la boucle, cela empêche la majeure partie du courant de circuler, réduisant ainsi les courants de Foucault à un niveau très faible. La puissance dissipée étant proportionnelle au carré du courant, le fait de diviser un grand noyau en tôles étroites réduit considérablement les pertes de puissance. On peut en déduire que plus les lamelles sont fines, plus les pertes de puissance sont faibles.

Acier au silicium

Un petit ajout de silicium au fer (environ 3 %) entraîne une augmentation spectaculaire de la résistivité du métal, jusqu'à quatre fois plus élevée[citation nécessaire]. La résistivité plus élevée réduit les courants de Foucault, c'est pourquoi l'acier au silicium est utilisé dans les noyaux des transformateurs. Une augmentation supplémentaire de la concentration en silicium altère les propriétés mécaniques de l'acier, ce qui entraîne des difficultés de laminage en raison de la fragilité de l'acier.

Parmi les deux types d'acier au silicium, l'acier à grains orientés (GO) et l'acier à grains non orientés (GNO), l'acier à grains orientés est le plus souhaitable pour les noyaux magnétiques. Il est anisotrope, offrant de meilleures propriétés magnétiques que le GNO dans une direction. Comme le champ magnétique dans les noyaux des bobines et des transformateurs est toujours orienté dans la même direction, il est avantageux d'utiliser de l'acier à grains orientés dans l'orientation préférée. Les machines tournantes, où la direction du champ magnétique peut changer, ne tirent aucun avantage de l'acier à grains orientés.

Alliages spéciaux

Il existe une famille d'alliages spécialisés pour les applications de noyaux magnétiques. Il s'agit par exemple du mu-métal, du permalloy et du supermalloy. Ils peuvent être fabriqués sous forme de pièces embouties ou de longs rubans pour les noyaux enroulés en bande. Certains alliages, comme le Sendust, sont fabriqués sous forme de poudre et frittés pour être mis en forme.

De nombreux matériaux nécessitent un traitement thermique minutieux pour atteindre leurs propriétés magnétiques et les perdent lorsqu'ils sont soumis à des abus mécaniques ou thermiques. Par exemple, la perméabilité du mu-métal augmente d'environ 40 fois après un recuit dans une atmosphère d'hydrogène dans un champ magnétique ; des courbes ultérieures plus aiguës perturbent l'alignement des grains, entraînant une perte localisée de la perméabilité ; celle-ci peut être rétablie en répétant l'étape du recuit.

Métal vitreux

Le métal amorphe est une variété d'alliages (par exemple le Metglas (en)) qui sont non cristallins ou vitreux. Ils sont utilisés pour créer des transformateurs à haut rendement. Les matériaux peuvent être très sensibles aux champs magnétiques pour réduire les pertes par hystérésis, et ils peuvent également avoir une conductivité plus faible pour réduire les pertes par courants de Foucault. Les compagnies d'électricité utilisent actuellement largement ces transformateurs pour les nouvelles installations[4]. La résistance mécanique élevée et la résistance à la corrosion sont également des propriétés courantes des verres métalliques qui sont positives pour cette application[5].

Métaux en poudre

Les noyaux en poudre sont constitués de grains de métal mélangés à un liant organique ou inorganique approprié, et pressés jusqu'à obtenir la densité souhaitée. Une pression plus élevée et une quantité moindre de liant permettent d'obtenir une densité plus élevée. Les noyaux de densité plus élevée ont une perméabilité plus grande, mais une résistance plus faible et donc des pertes plus importantes dues aux courants de Foucault. Des particules plus fines permettent de travailler à des fréquences plus élevées, car les courants de Foucault sont principalement limités à l'intérieur des grains individuels. Le revêtement des particules par une couche isolante ou leur séparation par une fine couche de liant réduit les pertes dues aux courants de Foucault. La présence de particules plus grosses peut dégrader les performances à haute fréquence. La perméabilité est influencée par l'espacement entre les grains, qui forment l'entrefer distribué ; plus l'entrefer est faible, plus la perméabilité est élevée et moins la saturation est douce. En raison de la grande différence de densité, même une petite quantité de liant, en termes de poids, peut augmenter de manière significative le volume et donc l'espacement entre les grains.

Les matériaux à faible perméabilité conviennent mieux aux fréquences élevées, en raison de l'équilibrage des pertes du noyau et de l'enroulement.

La surface des particules est souvent oxydée et recouverte d'une couche de phosphate, afin de leur conférer une isolation électrique mutuelle.

Fer

Le fer en poudre est le matériau le moins cher. Il présente des pertes de noyau plus importantes que les alliages plus avancés, mais cela peut être compensé en augmentant la taille du noyau ; il est avantageux lorsque le coût est plus important que la masse et la taille. Le flux de saturation est d'environ 1 à 1,5 tesla. L'hystérésis et les pertes par courants de Foucault dont relativement élevées, le fonctionnement est limité aux basses fréquences (environ en dessous de 100 kHz). Il est utilisé dans les inductances de stockage d'énergie, les selfs de sortie DC, les selfs de mode différentiel, les selfs de régulateur de triac, les selfs pour la correction du facteur de puissance, les inductances résonnantes et les transformateurs d'impulsion et de flyback[6].

Le liant utilisé est généralement de l'époxy ou une autre résine organique, sensible au vieillissement thermique. À des températures plus élevées, généralement supérieures à 125 °C, le liant se dégrade et les propriétés magnétiques du noyau peuvent changer. Avec des liants plus résistants à la chaleur, les noyaux peuvent être utilisés jusqu'à 200 °C[7].

Les noyaux de poudre de fer sont le plus souvent disponibles sous forme de tores. On les trouve parfois sous forme de E, EI, et de barres ou de blocs, utilisés principalement dans les pièces à haute puissance et à haute intensité.

Le fer carbonique est nettement plus cher que le fer réduit à l'hydrogène.

Fer carbonyle

Les noyaux en poudre de fer carbonyle, un fer très pur, présentent une grande stabilité des paramètres dans une large gamme de températures et de niveaux de flux magnétique, avec un excellent facteur Q entre 50 kHz et 200 MHz. Les poudres de fer carbonyle sont essentiellement constituées de sphères de fer de taille micrométrique recouvertes d'une fine couche d'isolant électrique. Cela équivaut à un circuit magnétique microscopique stratifié (voir acier au silicium, ci-dessus), réduisant ainsi les courants de Foucault, en particulier à très haute fréquence. Le fer carbonyle présente des pertes plus faibles que le fer réduit à l'hydrogène, mais aussi une perméabilité plus faible.

Une application populaire des noyaux magnétiques à base de fer carbonyle est la fabrication de bobines d'inductance et de transformateurs à haute fréquence et à large bande, en particulier ceux de forte puissance.

Les noyaux à base de fer carbonyle sont souvent appelés "noyaux RF".

Les particules telles que préparées, de type E, ont une peau d'oignon, avec des coquilles concentriques séparées par un espace. Elles contiennent une quantité importante de carbone. Elles se comportent comme si elles étaient beaucoup plus petites que leur taille extérieure ne le laisse supposer. Les particules de "type C" peuvent être préparées en chauffant les particules de type E dans une atmosphère d'hydrogène à 400 °C pendant une période prolongée, ce qui permet d'obtenir des poudres sans carbone[8].

Fer réduit à l'hydrogène

Les noyaux en poudre en fer réduit à l'hydrogène ont une perméabilité plus élevée mais un Q plus faible que le fer carbonyle. Ils sont principalement utilisés pour les interférences électromagnétiques. Les noyaux en poudre faits de fer réduit à l'hydrogène ont une perméabilité plus élevée mais un coefficient de qualité Q plus faible que le fer carbonyle.

Les noyaux de fer réduits à l'hydrogène sont souvent appelés "noyaux de puissance".

MPP (molypermalloy)

Alliage composé d'environ 2 % de molybdène, 81 % de nickel et 17 % de fer. Très faible perte de noyau, faible hystérésis et donc faible distorsion du signal. Très bonne stabilité à la température. Coût élevé. Flux de saturation maximal d'environ 0,8 tesla. Utilisé dans les filtres à haut Q, les circuits résonnants, les bobines de chargement, les transformateurs, les selfs, etc.[6]

Le matériau a été introduit pour la première fois en 1940, utilisé dans des bobines de charge pour compenser la capacité dans les longues lignes téléphoniques. Il est utilisable jusqu'à environ 200 kHz à 1 MHz, selon le fournisseur[7]. Il est toujours utilisé dans les lignes téléphoniques aériennes, en raison de sa stabilité thermique. Les lignes souterraines, où la température est plus stable, ont tendance à utiliser des noyaux de ferrite en raison de leur moindre coût[8].

Haut-flux (Ni-Fe)

Alliage composé d'environ 50-50% de nickel et de fer. Stockage d'énergie élevé, densité de flux à saturation d'environ 1,5 tesla. Densité de flux résiduelle proche de zéro. Utilisé dans des applications avec une forte polarisation du courant continu (filtres de bruit de ligne ou inductances dans les régulateurs de commutation) ou lorsqu'une faible densité de flux résiduel est nécessaire (par exemple, transformateurs d'impulsion et flyback, la saturation élevée est adaptée à l'entraînement unipolaire), en particulier lorsque l'espace est limité. Le matériau est utilisable jusqu'à environ 200 kHz[6].

Sendust, KoolMU

Alliage composé de 6% d'aluminium, 9% de silicium et 85% de fer. Pertes dans le noyau supérieures à celles du MPP. Très faible magnétostriction, faible bruit audio. Perte d'inductance avec l'augmentation de la température, contrairement aux autres matériaux ; peut être exploité en le combinant avec d'autres matériaux en tant que noyau composite, pour la compensation de la température. Flux de saturation d'environ 1 tesla. Bonne stabilité en température. Utilisé dans les alimentations à découpage, les transformateurs d'impulsion et de flyback, les filtres de bruit en ligne, les selfs d'oscillation et les filtres dans les contrôleurs à phase variable (en) (par exemple, les gradateurs) où un faible bruit acoustique est important[6].

L'absence de nickel facilite le traitement du matériau et son coût est inférieur à celui des matériaux à haut flux et MPP.

Le matériau a été inventé au Japon en 1936. Il est utilisable jusqu'à environ 500 kHz à 1 MHz, selon le fournisseur[7].

Nanocristallin

Un alliage nanocristallin (en) d'un alliage standard fer-bore-silicium, avec l'ajout de plus petites quantités de cuivre et de niobium. La taille des grains de la poudre peut atteindre 10 à 100 nanomètres. Le matériau présente de très bonnes performances aux basses fréquences. Il est utilisé dans les selfs pour les onduleurs et dans les applications à haute puissance. Il est disponible sous des noms tels que Nanoperm, Vitroperm, Hitperm et Finemet[7].

Céramiques

Ferrite

Les céramiques ferrite sont utilisées pour les applications à haute fréquence. Les matériaux ferrites peuvent être conçus avec une large gamme de paramètres. En tant que céramiques, elles sont essentiellement isolantes, ce qui empêche les courants de Foucault, bien que des pertes telles que les pertes par hystérésis puissent encore se produire.

Air

Une bobine ne contenant pas de noyau magnétique est appelée "noyau d'air". Cela comprend les bobines enroulées sur une forme en plastique ou en céramique, ainsi que celles faites de fils rigides qui sont autoportants et contiennent de l'air à l'intérieur. Les bobines à noyau d'air ont généralement une inductance beaucoup plus faible que les bobines à noyau ferromagnétique de taille similaire, mais elles sont utilisées dans les circuits de radiofréquence pour éviter les pertes d'énergie appelées pertes de noyau qui se produisent dans les noyaux magnétiques. L'absence de pertes normales dans le noyau permet d'obtenir un facteur Q plus élevé, de sorte que les bobines à noyau d'air sont utilisées dans les circuits résonnants à haute fréquence, par exemple jusqu'à quelques mégahertz. Toutefois, des pertes telles que l'effet de proximité (électromagnétisme) et les pertes diélectriques sont toujours présentes. Les noyaux d'air sont également utilisés lorsque des intensités de champ supérieures à environ 2 Tesla sont nécessaires, car ils ne sont pas sujets à la saturation.

Structures couramment utilisées

Résumé

Contexte

Tige cylindrique droite

Le plus souvent fabriquées en ferrite ou en poudre de fer, les cylindres droits de noyau magnétique sont utilisés dans les récepteurs radio, en particulier pour accorder une bobine d'inductance. La bobine est enroulée autour de la tige, ou une forme de bobine avec la tige à l'intérieur. Le déplacement de la tige à l'intérieur ou à l'extérieur de la bobine modifie le flux à travers la bobine et peut être utilisé pour ajuster l'inductance. Souvent, la tige est dotée d'un filetage pour permettre un réglage à l'aide d'un tournevis. Dans les circuits radio, un bloc de cire ou de résine est utilisé une fois que l'inducteur a été accordé pour empêcher le noyau de bouger.

La présence du noyau à haute perméabilité augmente l'inductance, mais les lignes de champ magnétique doivent toujours traverser l'air d'un bout à l'autre de la tige. Le chemin de l'air garantit que l'inducteur reste linéaire. Dans ce type de bobine, le rayonnement se produit à l'extrémité de la tige et les interférences électromagnétiques peuvent constituer un problème dans certaines circonstances.

Noyau simple en "I"

Comme une tige cylindrique mais de section carrée, ce type de noyau simple est rarement utilisé seul et est plus susceptible d'être trouvé dans les bobines d'allumage des moteurs de voiture.

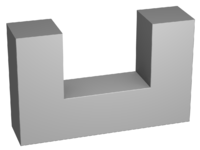

Noyau en "C" ou "U"

Les noyaux en forme de U et de C sont utilisés avec une forme en I ou un autre noyau en C ou en U pour former un noyau fermé carré, la forme de noyau fermé la plus simple. Les enroulements peuvent être placés sur l'une ou les deux branches du noyau.

Noyau en "E"

Les noyaux en forme de E sont des solutions plus symétriques pour former un système magnétique fermé. La plupart du temps, le circuit électrique est enroulé autour de la branche centrale, dont la section est deux fois plus grande que celle de chaque branche extérieure. Dans les noyaux de transformateurs triphasés, les branches sont de taille égale et les trois branches sont enroulées.

Noyau en "E" et en "I"

Des feuilles de fer adaptées sont estampées en forme de lettres (linéale) "E" et "I", sont empilées avec le "I" contre l'extrémité ouverte du "E" pour former une structure à trois pattes. Les bobines peuvent être enroulées autour de n'importe quelle patte, mais c'est généralement la patte centrale qui est utilisée. Ce type de noyau est fréquemment utilisé pour les transformateurs de puissance, les autotransformateurs et les inductances.

Construction d'un inducteur à l'aide de deux noyaux ER, d'une bobine en plastique et de deux clips. La bobine possède des broches à souder sur un circuit imprimé.

Vue en éclaté de la figure précédente montrant la structure.

Paire de noyaux "E"

Utilisé à nouveau pour les noyaux de fer. Comme pour l'utilisation conjointe d'un "E" et d'un "I", une paire de noyaux "E" permet d'utiliser une bobine plus grande et de produire un inducteur ou un transformateur plus grand. Si un entrefer est nécessaire, la branche centrale du "E" est raccourcie de manière que l'entrefer se trouve au milieu de la bobine afin de minimiser les champs frangeants et de réduire les interférences électromagnétiques.

Noyau planaire

Un noyau planaire est constitué de deux pièces plates de matériau magnétique, l'une au-dessus et l'autre au-dessous de la bobine. Il est généralement utilisé avec une bobine plate qui fait partie d'un circuit imprimé. Cette conception est excellente pour la production de masse et permet de construire une puissance élevée dans un petit volume à faible coût. Il n'est pas aussi idéal qu'un noyau en pot ou qu'un noyau toroïdal [réf. nécessaire] mais il coûte moins cher à produire.

Noyau en pot

Généralement en ferrite ou similaire. Le noyau en pot est utilisé pour les bobines d'inductance et les transformateurs. La forme d'un noyau en pot est ronde avec un creux interne qui entoure presque complètement la bobine. Habituellement, un noyau en pot est fabriqué en deux moitiés qui s'emboîtent autour d'une forme de bobine (bobine). Ce type de noyau a un effet de blindage électromagnétique, empêchant les rayonnements et réduisant les interférences électromagnétiques.

Noyau toroïdal

Cette conception est basée sur un toroïde. La bobine est enroulée à travers le trou du tore et autour de l'extérieur. Une bobine idéale est répartie uniformément sur toute la circonférence du tore. La symétrie de cette géométrie crée un champ magnétique de boucles circulaires à l'intérieur du noyau, et l'absence de courbes aiguës contraint pratiquement tout le champ au matériau du noyau. Cela permet non seulement d'obtenir un transformateur hautement efficace, mais aussi de réduire les interférences électromagnétiques émises par la bobine.

Il est populaire pour les applications où les caractéristiques souhaitables sont : un rapport puissance-poids élevé par masse et par volume, un faible ronflement du réseau et des interférences électromagnétiques minimales. L'une de ces applications est l'alimentation d'un amplificateur audio hi-fi. Le principal inconvénient qui limite leur utilisation pour des applications générales est la difficulté inhérente à l'enroulement d'un fil au centre d'un tore.

Contrairement à un noyau divisé (un noyau composé de deux éléments, comme une paire de noyaux en "E"), des machines spécialisées sont nécessaires pour le bobinage automatisé d'un noyau toroïdal. Les tores produisent moins de bruit audible, comme le ronflement du secteur, car les forces magnétiques n'exercent pas de moment de flexion sur le noyau. Le noyau n'est qu'en compression ou en tension, et la forme circulaire est plus stable mécaniquement.

Anneau ou perle

La forme et les performances de l'anneau sont essentiellement identiques à celles du tore, à ceci près que les inducteurs ne passent généralement que par le centre du noyau, sans s'enrouler plusieurs fois autour de celui-ci.

Le noyau d'un anneau (ou d'une perle) de ferrite peut également être composé de deux hémisphères distincts en forme de C fixés ensemble dans une coque en plastique, ce qui permet de le placer sur des câbles finis avec de gros connecteurs déjà installés, qui empêcheraient d'enfiler le câble à travers le petit diamètre intérieur d'un anneau solide.

Valeur AL

La valeur AL d'une configuration de noyau est souvent spécifiée par les fabricants. La relation entre l'inductance et le nombre AL dans la partie linéaire de la courbe de magnétisation est définie comme suit :

où n est le nombre de spires, L est l'inductance (par exemple en nH) et AL est exprimé en inductance par spire au carré (par exemple en nH/n2)[9].

Perte dans le noyau

Résumé

Contexte

Lorsque le noyau est soumis à un champ magnétique "changeant", comme c'est le cas dans les dispositifs qui utilisent le courant alternatif tels que les transformateurs, les bobines, les moteurs et les alternateurs, une partie de la puissance qui serait idéalement transférée à travers le dispositif est perdue dans le noyau, dissipée sous forme de chaleur et parfois sous forme de bruit. La perte dans le noyau est communément appelée perte de fer par opposition à la perte de cuivre (en), la perte dans les enroulements[10],[11]. Les pertes en fer sont souvent décrites comme appartenant à trois catégories :

Pertes par hystérésis

Lorsque le champ magnétique traverse le noyau, la magnétisation du matériau du noyau change par expansion et contraction des minuscules domaines magnétiques qui le composent, en raison du mouvement des parois de domaine. Ce processus entraîne des pertes, parce que les parois de domaine se dilatent et se contractent. Ce processus entraîne des pertes, car les parois des domaines s'accrochent aux défauts de la structure cristalline et les dépassent en dissipant de l'énergie sous forme de chaleur. C'est ce qu'on appelle la perte par hystérésis. On peut le voir dans le graphique du champ "B" en fonction du champ "H" pour le matériau, qui a la forme d'une boucle fermée. L'énergie nette qui circule dans l'inducteur exprimée en relation avec la caractéristique B-H du noyau est indiquée par l'équation[12].

Cette équation montre que la quantité d'énergie perdue dans le matériau au cours d'un cycle du champ appliqué est proportionnelle à la surface à l'intérieur de la boucle d'hystérésis. Étant donné que l'énergie perdue à chaque cycle est constante, les pertes de puissance par hystérésis augmentent proportionnellement à la fréquence[13]. L'équation finale pour la perte de puissance par hystérésis est[12] :

Les pertes par courants de Foucault

Si le noyau est électriquement conducteur, le champ magnétique changeant induit des boucles de courant circulant dans le noyau, appelées courants de Foucault, en raison de l'induction électromagnétique[14]. Les boucles circulent perpendiculairement à l'axe du champ magnétique. L'énergie des courants est dissipée sous forme de chaleur dans la résistance du matériau du noyau. La perte de puissance est proportionnelle à la surface des boucles et inversement proportionnelle à la résistivité du matériau du noyau. Les pertes par courants de Foucault peuvent être réduites en fabriquant le noyau à partir de fines laminations qui ont un revêtement isolant, ou alternativement, en fabriquant le noyau à partir d'un matériau magnétique avec une résistance électrique élevée, comme le ferrite[15]. La plupart des noyaux magnétiques destinés à une application de convertisseur de puissance utilisent des noyaux en ferrite pour cette raison.

Pertes anormales

Par définition, cette catégorie comprend toutes les pertes en plus des pertes par courant de Foucault et par hystérésis. Elles peuvent également être décrites comme un élargissement de la boucle d'hystérésis en fonction de la fréquence. Les mécanismes physiques des pertes anormales comprennent les effets localisés des courants de Foucault près des parois mobiles du domaine.

Équation de Legg

Une équation connue sous le nom d'équation de Legg modélise la perte de noyau du matériau magnétique à de faibles densités de flux. L'équation a trois composantes de perte : hystérésis, résiduelle et courant de Foucault[16],[17],[18], et il est donné par

où

- est la résistance effective à la perte du noyau (ohms),

- est la perméabilité du matériau,

- est l'inductance (henry),

- est le coefficient de perte par hystérésis,

- est la densité de flux maximale (gauss),

- est le coefficient de perte résiduelle,

- est la fréquence (hertz), et

- est le coefficient de perte par effet de Foucault.

Coefficients de Steinmetz

Les pertes dans les matériaux magnétiques peuvent être caractérisées par les coefficients de Steinmetz, qui ne tiennent toutefois pas compte de la variabilité de la température. Les fabricants de matériaux fournissent des données sur les pertes dans les noyaux sous forme de tableaux et de graphiques pour les conditions pratiques d'utilisation.

Voir aussi

- Tôles feuilletées

- Balun

- Pièce polaire (en)

- en:Toroidal inductors and transformers

Notes et références

Liens externes

Wikiwand - on

Seamless Wikipedia browsing. On steroids.