جامدی غیربلوری با خاصیت گذار شیشهای From Wikipedia, the free encyclopedia

شیشه ماده ای جامد است. شیشه یک جامد اَریخت[1] (غیر بلوری) یا آمورف است، که کاربردهای وسیع عملی، فنی و زینتی دارد، از جمله در قاب پنجرهها، صنایع اپتیک، و الکترونیک نوری.[2] شیشهها معمولاً با خنک کاری ناگهانی شکل مذاب آن ساخته میشوند. معروفترین و قدیمیترین شیشه شناخته شده، «شیشه سیلیکاتی» میباشد که از «سیلیکا»، ماده پایه ای ماسه تشکیل شدهاست.[2]

شیشه میتواند رفتار انتقالی از یک جامد سخت و شکننده به یک مادهٔ مذاب خمیری شکل و برعکس داشته باشد. این رفتار که انتقال شیشه نام دارد، در محدودهٔ مواد اریخت یا اریختهای نیمه بلوری دیده میشود. شیشهها معمولاً شکننده و در برابر نور شفافاند.

شیشه آهک سود دار، که حاوی حدود ۷۰٪ سیلیس است، حدود ۹۰٪ شیشه تولید شده در جهان را به خود اختصاص میدهد و وقتی گفته میشود «شیشه» معمولاً منظور همین نوع شیشه است، هر چند شیشههای غیرِ سیلیسی برای استفاده در کاربردهای مربوط به تکنولوژی مناسبتر هستند.

خاصیت انکساری، انعکاسی و انتقالی شیشه آن را برای تولید عدسیهای نوری، منشورها و مواد الکترونیک نوری مناسب کردهاست. الیاف شیشه اکسترود شده به عنوان الیاف یا فیبرهای نوری در شبکههای ارتباطی، مواد عایق حرارتی هنگام مخلوط شدن به عنوان پشم شیشه به منظور گیر انداختن هوا، یا در پلاستیک تقویت شده با الیاف شیشه (فایبرگلاس) کاربرد دارند.

تعریف شیشه در دانش متفاوت است، شیشه به هر جامدی گفته میشود که هیچ ساختار بلوری ندارد (مانند جامد اریخت) و در برابر گرما و مذاب شدن رفتاری مانند انتقال شیشه از خود نشان میدهد. میتوان گفت اینگونه از شیشه از مواد گوناگونی بهدست میآید مانند آلیاژ فلزها، گدازههای یونی (یون ذوب شده)، محلول آبی، مایعهای مولکولی و بسپارها. در بسیاری از کاربردها (بطری، عینکهای ایمنی)، شیشههای بسپاری (شیشهٔ اکریلیک)، پلیکربنات، پلیاتیلن ترفتالات گزینهٔ سبکتری نسبت به شیشههای سیلیکاتیاند.

مطابق تعریفی از انجمن تست و مواد آمریکا (ASTM)، شیشه، محصولی بی نظم و آمورف از خنک کردن سریع یک ماده مذاب است.[3] مطابق این تعریف فلزات مذابی که به سرعت خنک شوند را نیز میتوان «شیشه ای» توصیف کرد.[3]

نخستین شیشهای که پدید آمده همان شیشههایی بوده که در طبیعت به ویژه در منطقههای آتشفشانی به وجود آمدهاست. شیشهٔ ابسیدین احتمالاً توسط مردمان دوران سنگی استفاده میشده و به دلیل محدودیت منابع آن و نیازی که به ابزارهای بُرنده وجود داشته، به گستردگی در سراسر جهان آن روزگار، داد و ستد میشدهاست. به هر روی، باستان شناسان بر این باورند که احتمالاً نخستین شیشه در ناحیهٔ ساحلی سوریهٔ امروز، میانرودان یا مصر باستان ساخته شدهاست.[4] شیشه در حدود ۳۶۰۰ سال پیش از میلاد در مصر ساخته شدهاست.[5] شیشههای کهن نور را از خود عبور نمیدادند و به علت نا خالصیهای موجود در آنها، رنگی به نظر میرسیدند. کهنترین شیشهای که تاکنون پیدا شده، خرمُهرهای مربوط به نیمهٔ هزارهٔ سوم پیش از میلاد است و احتمالاً به صورت تصادفی در هنگام فلزکاری (سرباره) یا ساختن سفال، پدید آمدهاست.[6]

شیشه به عنوان یک ابزار تجملاتی باقیماند و فروپاشیها و رویدادهایی که در پایان عصر برنز رخ داد باعث توقف گسترش شیشه شد. گسترش بومی روشهای ساخت شیشه در آسیای جنوبی در حدود ۱۷۳۰ پیش از میلاد آغاز شد.[7] در چین باستان ساخت شیشه نسبت به سرامیک و فلز احتمالاً آغاز دیرتری داشتهاست. در امپراتوری روم، ابزارهای شیشهای در منطقههای مسکونی، صنعتی و مراسم خاکسپاری پیدا شدهاست.

شیشه به صورت گسترده در قرون وسطی کاربرد داشتهاست. از سدهٔ ۱۰ اُم به این سو، شیشه به صورت رنگی در معماری اسلامی جایگاه ویژهای یافت و سپس در کلیساهای معمولی و جامع مورد استفاده قرار گرفت. کلیسای سن-دنی و کلیسای جامع شارتر دو نمونهٔ شناخته شدهٔ این کاربرد است. تا سدهٔ ۱۴ ام میلادی معماران به استفاده از شیشههای رنگی برای ساختمانها روی آوردند مانند بنای سن-شپل در پاریس (۱۲۰۳ تا ۱۲۴۸)[8] با آغاز رنسانس و دگرگونی معماری کاربرد شیشههای رنگی بزرگ، کم شد و کاربرد آن در خانههای مردمی بیشتر شد. با پیشرفت دانش و فن، این شیشهها ارزانتر شدند و کاربرد آنها همگانی تر و البته امکان تولید ارزان آنها در قالبهای بزرگ فراهم شده بود. در سدهٔ ۱۹ ام میلادی و همراه با معماری گوتیک نوین، نگاه تازهای به شیشههای رنگی شد.

در سدهٔ ۲۰ میلادی گونههای تازهای از شیشه به صورت لایه لایهای، مسلح (مقاومسازی شده) و آجری به بازار آمد که کاربرد شیشه در ساختمانسازی را افزایش داد. ساختمانهای چند طبقه بیشتر از دیوار شیشه ای که تقریباً به تمامی از شیشه است، ساخته شدهاند. در آغاز شیشه به دلیل نداشتن واکنش با آب و به عنوان ظرف کاربرد داشت اما در پایان سدهٔ میانی ویژگیهای نوری آن بیشتر مورد توجه قرار گرفت و تولید عدسی، ابزارهای ستارهشناسی و پس از آن ابزارهای پزشکی و دانش، گسترش یافت.

در سدهٔ ۱۹ میلادی در روشهای باستانی تولید شیشه، به ویژه شیشههای نقش برجسته دگرگونیهایی پدید آمد. این تغییر روش برای نخستین بار از زمان امپراتوری روم پدید میآمد و بیشتر در طرحهای نوکلاسیک دیده میشد. در جنبش هنر نو از این شیشهها به فراوانی بهره برده شد. با گذشت زمان کمکم کارگاههای کوچک شیشههای هنری در همه جا دیده شد.

مهمترین دلیل تولید شیشه ویژگی شفاف بودن آن در برابر طول موجهای مرئی است. نقطهٔ مقابل شیشه مواد چندبلوری است که نور مرئی را از خود عبور نمیدهند.[9] سطح شیشه معمولاً هموار است چون هنگام تشکیل، مولکولهای بسیار سرد شدهٔ مایع دیگر مجبور نیستند هندسهٔ بلورهای سخت را به خود بگیرند بلکه نیروی کشش سطحی باعث شکل گرفتن آنها میشود و به صورت میکروسکوپی سطحی هموار بهدست میآید. این ویژگیها باعث شفافیت و درخشندگی شیشه میشود و حتی در شیشههای رنگی (که نور را جذب میکنند) هم قابل مشاهده است.[10]

شیشه این توان را دارد تا نور را بشکند، آن را بازتاب کند و بدون اینکه نور دچار پراکندگی شود برپایهٔ نورشناسی هندسی آن را از خود بگذراند. این ویژگیها در ساخت عدسی و پنجره مورد نیاز است. شیشههای معمولی ضریب شکستی نزدیک به ۱٫۵ دارند. بر پایهٔ معادلههای فرسنل، بازتاب یک ورق شیشه در محیط معمولی و در هوا، نزدیک به ۴٪ در یکای سطح است و گذر نور از آن برای یک جزء (دو روی سطح) نزدیک به ۹۰٪ است. کاربرد دیگر شیشه در الکترونیک نوری است برای نمونه فیبر نوری.

در فرایند تولید شیشهٔ سیلیسی این امکان وجود دارد که آن را مذاب کرد، در قالب ریخت و دوباره از قالب بیرون آورد و از هندسهٔ صاف و ساده تا شکلهای پیچیده به آن بخشید. محصول نهایی شکننده و آسیبپذیر خواهد بود مگر اینکه لایه لایه بر روی آن کارهای ویژه صورت گیرد. اما به هر حال ماندگاری شیشه در بیشتر شرایط بسیار بالا است، بسیار آهسته دچار خوردگی و فرسایش میشود و در برابر واکنشهای آب و حملههای شیمیایی پایدار است به همین دلیل مناسبترین گزینه برای نگهدارندههای مواد شیمیایی و خوراکی است.

پس از آنکه مواد خام شیشه و درصد هر یک از آنها بهدست آمد، این مواد به کوره برده میشود. تولید انبوه شیشهٔ آهک سوددار از مذاب کردن مواد اولیه در کورههای گازی به دست میآید. کورههای کوچکتر مانند ذوبکنندههای الکتریکی یا کورههای دیگ-مانند هم وجود دارند که برای شیشههای ویژه بکار میروند.[11] پس از ذوب و یکدست کردن مخلوط و از بین بردن حبابهای کوچک هوا، شیشه شکل میگیرد. شیشههای تخت در و پنجره و کاربردهای مانند آن از راه فرایندی به نام شیشهٔ شناور ساخته میشوند. این فرایند در سالهای ۱۹۵۳ تا ۱۹۵۷ از سوی آلستر پیلکینگتن و کنث بیکرستف[12] ارائه شد. آنها شیشه را در یک حمام قلع مذاب به صورت لولهای و پیوسته دور خود میپیچیدند و شیشه در این حمام شناور بود و از بالا برای اینکه سطح همواری بر رویش تشکیل شود آن را در برابر فشار نیتروژن قرار میدادند.[13] بطریها و ظرفهای شیشهای معمول از راه دمیدن و فشار بهدست میآیند. البته علاوه بر این روشها، راههای دیگری هم برای تولید شیشه وجود دارد.

پس از آنکه شیشه شکل دلخواه را به خود گرفت آن را به آرامی سرد میکنند تا تنشهای حرارتی موجود از بین برود. ترمیم سطح، لایه لایه کردن و پوشاندن سطح شیشه با یک مادهٔ ویژه همه از فرایندهای شیمیایی است که در ادامهٔ ساخت شیشه قرار دارد این فرایندها برای بالا بردن پایداری و مقاومت شیشه (مانند شیشهٔ ضد گلوله) یا دادن برخی ویژگیهای نوری به آن (مانند شیشه ضد انعکاس) دنبال میشوند.

یکی از مهمترین مشکلاتی که ممکن از در صنعتی شیشه رخ دهد ایجاد لکه در شیشه است که این بهواسطه استفاده از آب سخت به وقوع میپیوندد. برای اینکه شیشهها بدون لکه تولید یا برش داده شوند حتماً میبایست از آب بدون سختی یا همان آب مقطر استفاده نمود.

رنگ با افزودن برخی یونهای الکتریکی که به صورت یکنواخت در شیشه پراکنده میشوند یا با پراکنده کردن دانههای بسیار ریز در شیشه (مانند شیشهٔ فتوکرومیک) میتوان شیشههای رنگی بهدست آورد.[14] شیشهٔ آهک سوددار اگر نازک باشد در چشم معمولی بیرنگ به نظر میآید. افزودن اندکی ناخالصی اکسید آهن (II) تا ۰٫۱ درصد وزنی،[15] رنگ سبز کمرنگ به شیشه میدهد که در شیشههای ضخیمتر یا با کمک ابزارهای نوری این رنگ به خوبی دیده میشود. اما رنگ سبز پررنگ مانند بطریهای سبز رنگ از افزودن اکسید آهن (II) و اکسید کروم (III) بهدست میآید. گوگرد به همراه کربن و نمکهای آهن، باعث بهدست آمدن پُلی سولفید آهن و تولید شیشههای کهربایی با بازهٔ رنگ زرد تا نزدیک به سیاه میشود.[16] اگر اندکی دیاکسید منگنز به شیشهای که با آهن سبز شدهاست افزوده شود، رنگ سبز آن از میان میرود. این ویژگیها در کارگاههای هنری بسیار کاربرد دارد برخی شیشهها را به صورت رنگی خریداری میکنند و برخی خودشان به مواد خام رنگ اضافه میکنند.

رایجترین کورههای مورد استفاده برای تهیه شیشه کورههای تانکی است. طول این نوع کوره در حدود ۴۰ متر و پهنای آن در حدود ۱۲ متر میباشد. کار این کورهها پیوسته بوده و با جلو رفتن مواد همیشه جا برای تغذیه مجدد کوره آماده میگردد. مواد نسوز داخل کورههای ذوب شیشه از اهمیت ویژهای برخوردار میباشد و باید در مقابل سایش دارای مقاومت بالایی باشند زیرا مواد داخل کوره به شدت جداره کوره را در مقابل سایش قرار میدهند. عمر مواد نسوز کورههای ذوب شیشه حداکثر ۴ سال میباشد. ظرفیت این کورهها تقریباً حدود ۱۵۰۰ تن است. دستگاههای شکل دادن شیشه به انتهای شیشه متصل است. پس از آنکه مواد اصلی شیشه و درصد آنها به دقت تعیین شد و مواد زائد آن جدا گردید مواد را وارد کوره مینمایند زیرا تغییر جزئی مواد روی خواص شیشه مخصوصاً روانی و شکلدادن و کارایی بعدی آن تأثیر زیادی دارد. مواد که وارد کوره شد به تدریج جلو رفته گرمتر میشود. در حرارت حدود ۱۰۰ درجه آب فیزیکی خود را از دست میدهد و در حرارت حدود ۶۰۰ درجه کربنات سدیم و کربنات کلسیم مخلوط میشوند و در حرارت ۹۰۰ درجه کربنات سدیم با سیلیس ترکیب میشود، در ۱۰۰۰درجه متا سیلیکات کلسیم تشکیل میشود و در حرارت ۱۴۰۰ تا ۱۵۰۰ درجه ذوب و پالایش شیشه درون کوره پایان مییابد ولی در این حرارت شیشه روان بوده و دارای ویسکوزیته ای بسیار پایین میباشد که کار کردن روی آن غیرممکن میباشد. برای کار کردن روی شیشه باید مواد را به حالت خمیری در بیاوریم. برای این کار حرارت شیشه را پایین آورده و به حدود ۱۰۰۰ درجه سانتیگراد میرسانند.[17]

سیلیسیم دیاکسید (با ترکیب شیمیایی SiO۲) پایهایترین مادهٔ سازندهٔ شیشه است. در طبیعت، در اثر برخورد آذرخش با ماسه واکنش شیشهشدگی کوارتز رخ میدهد که در نتیجهٔ آن یک ساختار توخالی (لولهای) ریشه مانند، به نام سنگ آذرخشی پدید میآید. شیشهٔ سیلیسی که در درجهٔ نخست از سیلیس ساخته شدهاست به دلیل داشتن دمای انتقال بالای ۱۲۰۰ درجهٔ سلسیوس، برای کاربردهای ویژهای مورد نیاز است اما برای عموم چندان کاربرد ندارد[18] به همین دلیل چند مادهٔ خام دیگر هم به ترکیبات آن افزوده میشود تا فرایند ساخت را آسانتر کند. یکی از این مواد سدیم کربنات (Na۲CO۳) است که دمای انتقال شیشه را پایین میآورد. سدیم کربنات باعث میشود تا شیشه در آب قابل حل شود، برای جلوگیری از این ویژگی مقداری آهک (اکسید کلسیم CaO) که از سنگ آهک به دست میآید، به همراه اکسید منیزیم (MgO) و آلومینا (Al۲O۳) به آن افزوده میشود تا شیشه پایداری بیشتری پیدا کند. شیشه در نهایت از ۷۰ تا ۷۴ درصد وزنی سیلیس ساخته شدهاست و شیشه آهک سوددار نام دارد.[11] اینگونه از شیشه ۹۰ درصد از شیشهٔ تولیدی را دربرمیگیرد.

۷۲٪ سیلیس + ۱۴٫۲٪ اکسید سدیم (Na۲O) + منیزیم ۲٫۵٪ + آهک ۱۰٫۰٪ + آلومینا ۰٫۶٪. شفاف، به آسانی شکل میپذیرد و بهترین گزینه برای شیشهٔ پنجره است. انبساط گرمایی بالایی دارد و پایداری کمی در برابر گرما (۵۰۰ تا ۶۰۰ درجهٔ سانتیگراد). کاربرد در پنجره، ظرفهای شیشهای، حباب روشنایی (لامپ) و شیشهٔ لوازم دکوری موجود در خانه مانند شیشهٔ میز و …

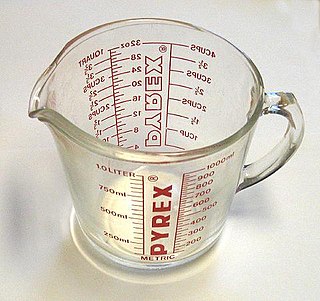

شیشههای بوروسیلیکاتی (که بیشتر با نامهای تجاری پیرکس، دوران و … شناخته میشوند) معمولاً حاوی ۵–۱۳٪ تریاکسید بور (B2O3) هستند.[19] شیشههای بوروسیلیکاتی ضرایب انبساط حرارتی نسبتاً کمی دارند ( به ازای هر درجه سلسیوس برای شیشه پیرکس در مقایسه با به ازای هر در جه سلسیوس برای یک شیشه آهک سوددار معمولی.[20]). به همین دلیل، کمتر در معرض تنش ناشی از انبساط حرارتی قرار دارند و بنابراین در برابر ترک خوردگی در اثر شوک حرارتی آسیبپذیر نیستند. از آنها معمولاً در ساخت وسایل آزمایشگاهی، وسایل آشپزی خانگی و شیشههای چراغهای جلویی ماشین استفاده میشوند.[19]

افزودن اکسید سرب (II) به شیشه سیلیکاتی دمای ذوب و ویسکوزیته مذاب آن را کاهش میدهد.[21] تراکم بالای شیشه سربی (سیلیس + اکسید سرب (PbO) + اکسید پتاسیم (K2O) + سودا (Na2O) + اکسید روی (ZnO) + آلومینا) منجر به تراکم الکترون بالا، و در نتیجه ضریب شکست بالا میشود، ظروف شیشه ای بسیار درخشان تر است و باعث بازتاب منظم بیشتری میشود و پراکندگی نوری را افزایش میدهد.[22] شیشه سربی قابلیت ارتجاعی بالایی داشته و این امر باعث میشود ظروف شیشه ای کارایی بیشتری داشته باشند و هنگام برخورد صدای واضح «زنگ» ایجاد شود. با این حال، شیشه سربی نمیتواند به خوبی در برابر درجه حرارت بالا مقاومت کند.[23]

شیشه آلومینوسیلیکات معمولاً حاوی ۵–۱۰٪ آلومینا (Al2O3) است. ذوب و شکلگیری شیشه آلومینوسیلیکات در مقایسه با ترکیبات بوروسیلیکات دشوارتر است، اما از مقاومت حرارتی و دوام بسیار خوبی برخوردار است.[19] شیشه آلومینوسیلیکات بهطور گستردهای برای تولید فایبرگلاس،[24] برای ساخت پلاستیکهای تقویت شده با شیشه (در ساخت قایقها، قلابهای ماهیگیری و غیره)، ظروف آشپزی روی اجاق گاز و حباب لامپهای هالوژن استفاده میشود.[23][19]

افزودن باریم نیز باعث افزایش ضریب شکست میشود. اکسید توریم باعث تولید شیشه ای با ضریب شکست بالا و پراکندگی نور کم میشود و به همین دلیل قبلاً در تولید لنزهای با کیفیت بالا استفاده میشد، اما به دلیل رادیواکتیو بودن، در عینکهای مدرن اکسید لانتان جایگزین آن شدهاست.[25] برای جذب اشعه مادون قرمز، به عنوان مثال در فیلترهای جذب کننده حرارت در پروژکتورهای فیلم، میتوان به شیشه، مقداری آهن افزود، در حالی که از سریم(IV) اکسید برای تولید شیشههایی که طول موجهای ماورابنفش را جذب میکنند، میتوان استفاده کرد.[26]

مواد شیشه-سرامیکی حاوی هر دو فاز سرامیک کریستالی و شیشه غیرِ کریستالی هستند. این مواد با هسته زایی کنترل شده کریستالی کردن جزئی شیشه پایه از طریق عملیات حرارتی ساخته میشوند.[27]

فایبرگلاس نوعی ماده کامپوزیت است که در آن یک رزین پلاستیکی با الیاف شیشه ای تقویت میشود. برای این کار، شیشه مذاب، کشیده شده و آن را به شکل الیاف درمیآورند. این الیاف سپس مانند پارچه به هم بافته شده و اجازه داده میشود که در داخل یک رزین تثبیت شود.[28][29][30] فایبرگلاس خاصیت عایق حرارتی و ضد خوردگی داشته و بسیار سبکوزن است. به همین دلیل از آن برای عایقکاری در ساختمان سازی و در ساخت قاب لوازم برقی استفاده میشود. فایبرگلاس در ابتدا در انگلستان و ایالات متحده در طول جنگ جهانی دوم برای تولید آنتنپوش استفاده میشد. سایر موارد استفاده از فایبرگلاس عبارتند از: مصالح ساختمانی، بدنه قایق، قطعات بدنه اتومبیل و مواد کامپوزیتی هوافضا است.[31][30]

علاوه بر شیشههای معمولی مبتنی بر سیلیس، بسیاری از مواد معدنی و مواد آلی دیگر نیز میتوانند شیشه تشکیل دهند، از جمله فلزات، آلومیناتها، فسفاتها، بوراتها، کالکوژنیدها، فلورایدها، ژرمناتها (شیشههای مبتنی بر GeO2)، تلوریتها (شیشههای مبتنی بر TeO2) ، آنتی موناتها (شیشههای مبتنی بر Sb2O3)، آرسناتها (شیشههای مبتنی بر As2O3)، تیتاناتها (شیشههای مبتنی بر TiO2)، تانتالاتها (شیشههای مبتنی بر Ta2O5)، نیتراتها، کربناتها، پلاستیکها، اکریلیک و بسیاری از مواد دیگر.[32]

در گذشته، دستههای کوچکی از فلزات آمورف با مساحت جانبی بالا (روبان، سیم، فیلم و غیره) از طریق خنک سازی بسیار سریع تولید شدهاند. سیمهای فلزی آمورف با پاشیدن فلز مذاب بر روی دیسک فلزی در حال چرخش تولید شدهاند. اخیراً آلیاژهای مختلفی در لایههایی با ضخامت بیش از ۱ میلیمتر تولید شدهاند. این شیشهها به عنوان شیشههای فلزی فله ای (bulk metallic glasses) (BMG) شناخته میشوند. شرکت Liquidmetal Technologies تعدادی آلیاژ BMG مبتنی بر زیرکونیوم به فروش میرساند. دستههایی از فولاد آمورف نیز تولید شدهاست که خصوصیات مکانیکی را بیش از آنچه در آلیاژهای فولاد معمولی یافت میشود، از خود نشان میدهد.[33][34][35]

شیشههای مهم پلیمری شامل ترکیبات دارویی بیشکل و شیشه ای هستند. این ترکیبات بسیار مفید هستند زیرا حلالیت ترکیب وقتی آمورف باشد در مقایسه با همان ترکیب در حالت بلوری بسیار بیشتر است. بسیاری از داروهای نوظهور در اشکال کریستالی خود عملاً نامحلول هستند.[36] بسیاری از ترموپلاستیکهای پلیمری که استفاده روزمره دارند، نوعی شیشه هستند. در بسیاری از کاربردها، مانند بطریهای شیشه ای یا عینک، انواع پلیمری (شیشههای اکریلیک، پلی کربنات یا پلی اتیلن ترفتالات) جایگزینهای بسیار سبک تری برای شیشههای سنتی هستند.[37]

مایعات مولکولی، الکترولیتها، نمکهای مذاب و محلولهای آبی مخلوطی از مولکولها یا یونهای مختلف هستند که شبکه کووالانسی تشکیل نمیدهند و فقط از طریق نیروهای ضعیف واندروالس یا از طریق پیوندهای هیدروژنی گذرا با یکدیگر تعامل دارند. در مخلوطی از سه یا چند گونه یونی با اندازه و شکل غیر مشابه، تبلور آنقدر دشوار است که مایع را میتوان به راحتی فوق سرد کرده و آن را تبدیل به شیشه کرد.[38][39] برای مثال LiCl:RH2O (محلولی از نمک کلرید لیتیوم و مولکولهای آب) در محدوده ای که R بین ۴ و ۸ باشد.[40]

قدیمیترین طریقه ساخت شیشههای مسطح به روش ریختهگری میباشد. این روش در حدود ۴۰۰ سال پیش برای نخستین بار در فرانسه پیشنهاد گردید. شیشه مذاب را روی سینیهای بزرگ لبه داری میریزند که این سینی از جنس مس یا فولاد بوده و کف آن کاملاً مسطح میباشد. مواد مذاب را به وسیله غلتک پهن میکنند. در کنارههای سینی لبه قابل تنظیمی دارد که آن را به ضخامت شیشهای که میخواهند تهیه نمایند بالا و پایین میبرند. غلطکی که عرض سینی را طی مینماید به این لبهها متکی است با یک یا چند بار رفت و برگشت از عرض سینی به دو لبه آن ضخامت شیشه در تمام نقاط جام یکسان میشود. ناهمواریهای جزئی را با سمباده و صیقل دادن اصلاح میکنند.[41]

برخی شیشهها که به فراوانی تولید میشوند و البته شیشههای سیلیکاتی جزء آنها نیست، دارای ویژگیهای فیزیکی و شیمیایی ویژهای اند که برای کاربرد آنها در شبکههای ارتباطی مانند فیبر نوری و دیگر روشهای ذخیرهٔ داده مناسب است. از آن جمله میتوان به شیشههای فلوئوریدی، آلومینوسیلیکاتی، فسفاتی، بُراتی و کالکوژنی اشاره کرد.

سه دسته مادهٔ سازنده برای شیشههای اکسیدی وجود دارد: سازندههای شبکه، مواد میانی و اصلاحکنندهها. سازندههای شبکه (سیلیس، بور، ژرمانیم) میتوانند شبکهای از پیوندهای شیمیایی که همگی به هم مرتبط اند را درست کند. مواد میانی (تیتانیم، آلومینیم، زیرکونیم، بریلیم، منیزیم، روی) بسته به ترکیب شیشه میتوانند هم به عنوان سازندهٔ شبکه و هم به عنوان اصلاحکننده رفتار کنند. اصلاحکنندهها (کلسیم، سرب، لیتیم، سدیم، پتاسیم) به عنوان اصلاحکننده ساختار شبکه رفتار میکنند. آنها معمولاً به صورت یون ارائه میشوند و جاهایی که پیوند اکسیژن با اتم برقرار نشده را با پیوند کووالانسی جبران میکنند و ارتباط را برقرار میکنند. آنها یک بار منفی نگه میدارند تا با بار مثبت یون همسایه خنثی شود. برخی عنصرها میتوانند چندین نقش داشته باشند برای نمونه سرب هم میتوانند سازندهٔ شبکه باشد (Pb۴+ به جای Si۴+) و هم اصلاحکننده.

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.