Loading AI tools

optoelektronisches Gerät, welches die Energie von Licht mittels des Photovoltaik-Effekts in elektrische Energie umwandelt Aus Wikipedia, der freien Enzyklopädie

Eine Solarzelle (fachsprachlich auch photovoltaische Zelle genannt) ist ein elektrisches Bauelement, das Strahlungsenergie, in der Regel Sonnenlicht, direkt in elektrische Energie umwandelt. Die Anwendung der Solarzelle ist die Photovoltaik, wo sie als Stromquelle dient. Die physikalische Grundlage der Umwandlung ist der photovoltaische Effekt, der ein Sonderfall des inneren photoelektrischen Effekts ist.

Es existieren viele verschiedene Zelltypen, die sowohl nach dem verwendeten Halbleitermaterial als auch nach der Zelltechnologie (waferbasiert oder Dünnschicht) unterschieden werden können. Wichtigstes Halbleitermaterial ist Silicium, aus dem im Jahr 2013 etwa 90 % aller weltweit hergestellten Solarzellen gefertigt wurden; der Marktanteil von Dünnschichtzellen lag bei rund 10 %.[1] Durch Reihenschaltung von einzelnen Solarzellen und abschließende Kapselung entstehen die zur Energieerzeugung verwendeten Solarmodule.

Solarzellen kann man nach verschiedenen Kriterien einordnen. Das gängigste Kriterium ist die Materialdicke. Dabei wird nach Dickschicht- und Dünnschichtzellen unterschieden.

Ein weiteres Kriterium ist das verwendete Halbleitermaterial. Am häufigsten wird Silicium eingesetzt. Daneben finden auch weitere Halbleiter Verwendung wie Cadmiumtellurid, Galliumarsenid. Bei sogenannten Tandem-Solarzellen kommen Schichten unterschiedlicher Halbleiter zur Anwendung, beispielsweise Indiumgalliumarsenid in Kombination mit Indiumgalliumphosphid.

Die Kristallstruktur kann kristallin (mono-/polykristallin) oder amorph sein.

Neben anorganischen Halbleitermaterialien gibt es auch organische Solarzellen und Farbstoffsolarzellen sowie anorganisch-organische Hybride.[3] Die Entwicklung ist keineswegs abgeschlossen.

Manchmal werden auch zur Gewinnung von Wärme eingesetzte Sonnenkollektoren umgangssprachlich fälschlicherweise als Solarzelle bezeichnet. Sie erzeugen aber keinen elektrischen Strom, sondern erwärmen Wasser (Boiler).

Silicium, der Grundstoff für die Solarzellen, steht in nahezu unbegrenzter Menge zur Verfügung. Silicium kommt in der Natur als Siliciumoxid (Quarz) oder Silicat vor und wird vom Sauerstoff unter hoher Temperatur getrennt. Daneben benötigen Siliciumzellen eine Kontaktschicht, die in herkömmlichen Zellen zumeist aus Silber besteht; ein Metall, das nur in begrenztem Maße zur Verfügung steht. Da Silber zudem teuer ist, wurden Alternativen zur Silbernutzung entwickelt und in den Markt eingeführt, insbesondere auf Basis von Aluminium und Kupfer. Diese stehen in großen Mengen zur Verfügung und sind in Bezug auf Materialverfügbarkeit auch bei Einsatz im TW-Bereich unkritisch.[15] Mit Stand 2019 existieren auch Hocheffizienz-Zellen, die ohne Silber zur Kontaktierung auskommen.[16]

Bei seltenen Solarzellenmaterialien wie etwa Indium, Gallium, Tellur und Selen überschreitet der weltweite Verbrauch (Indium etwa 850 Tonnen, bei Gallium etwa 165 Tonnen) die jährliche Produktionsmenge.[17] Auffallend war der stark steigende Verbrauch von Indium in Form von Indium-Zinn-Oxid in der Flüssigkristall- und OLED-Bildschirmherstellung sowie die Verwendung von Gallium und Indium in der Produktion von Leuchtdioden zur Produktion energiesparender Leuchtmittel und als Hintergrundbeleuchtung für Flachbildschirme.

Bei dem auch bei der Herstellung von Leuchtdioden bedeutsamen Indium wird einerseits bis 2035 mit einem Versiegen der Ressourcen gerechnet,[18] da sich die theoretischen Indiumvorräte im Jahr 2006 auf nur 6000 Tonnen, die ökonomisch abbaubaren Reserven auf sogar nur 2800 Tonnen beliefen.[19] Andere Quellen reden von 50.000 Tonnen und Speisung des Verbrauchs aus Recycling.[20] Die Sekundärproduktion, also das Recycling, übertrifft die Primärproduktion und lag im Jahr 2008 bei 800 Tonnen.[21]

Die Situation bei Selen und beim noch selteneren Tellur (beide Halbmetalle liegen in geringer Konzentration im Anodenschlamm der Kupferelektrolyse vor) erscheint auf den ersten Blick weniger kritisch, da die Kupferproduzenten derzeit nur einen Teil des in Metallelektrolyse anfallenden Anodenschlamms zur Selen- oder Tellurgewinnung einsetzen. Die ökonomisch erschließbaren Selenreserven werden auf 82.000 Tonnen, die Tellurreserven auf 43.000 Tonnen geschätzt. Dies ist wenig, selbst im Vergleich zu den Reserven des ebenfalls nicht besonders häufigen Buntmetalls Kupfer von 550 Millionen Tonnen.

Die Produktionsprozesse, in denen Gallium, Indium, Selen und Tellur eingesetzt werden, verfügen über eine ungünstige Materialökonomie und müssen verbessert werden.

Neben dem Material ist die Bauweise von Bedeutung. Man unterscheidet Solarzellen nach ihren Oberflächenstrukturierungen, den Kontaktierungen auf Vorder- und Rückseite sowie ihren Schichtstrukturen (z. T. bedingt durch Materialkombinationen unterschiedlicher Absorptionswellenlängen, wodurch der Wirkungsgrad der Gesamtanordnung erhöht werden kann, indem das Sonnenspektrum optimal ausgenutzt wird); Näheres dazu weiter unten unter „Typen von Silicium-Solarzellen“ und „Andere Solarzellentypen“.

Derzeit sind kommerziell erhältliche Solarzellen aus Halbleitermaterialien, überwiegend aus Silicium. Auch III/V-Halbleitermaterialien werden verwendet (unter anderem an Raumsonden). Wegen ihrer hohen Kosten werden sie für terrestrische Anwendungen in Konzentrator-Systemen verwendet. Polymere Solarzellen befinden sich noch in der Forschung.

Halbleitersolarzellen müssen zur Energiegewinnung zu Solarmodulen verschaltet werden. Kristalline Zellen werden dafür mit Leiterbahnen an Vorder- und Rückseite in Reihe geschaltet. Die Spannung der Einzelzellen von ca. 0,5 V unter Belastung und 0,64 V im Leerlauf addiert sich dabei. Bei der heute üblichsten Anzahl von 60 Zellen entsteht ein Modul mit einer typischen Arbeitsspannung von 30 V und einer Leerlaufspannung von 38,4 V. Solch ein Modul aus 6+"-Zellen liefert dabei etwa 230–260 W Leistung bei Standard-Testbedingungen (STC). Diese Solarmodule können selbst wieder mittels integrierter spezieller Steckverbinder an Kabeln einfach in Reihe geschaltet werden, um die Leistung zu erhöhen. Dabei werden Leerlaufspannungen bis zu 1000 V bei Umgebungstemperaturen unter −10 °C als maximal zulässiger Grenzwert erreicht. Als Schutz vor einem Lawinendurchbruch in den einzelnen Zellen (etwa bei Teilabschattung durch herabgefallenes Laub) müssen parallel zu den Zellen zusätzlich Bypass-Dioden vorgesehen werden, die die abgeschatteten Zellen elektrisch überbrücken. In Generatoranschlusskästen kann in Großanlagen eine Parallelschaltung über Sicherungen zur weiteren Leistungssteigerung erfolgen.

Solarzellen aus Halbleitermaterialien sind im Prinzip wie großflächige Photodioden aufgebaut. Sie werden jedoch nicht als Strahlungsdetektor, sondern als Stromquelle betrieben. Die Besonderheit von Halbleitern ist, dass durch zugeführte Energie (elektromagnetische Strahlung) in ihnen freie Ladungsträger erzeugt werden können (Elektronen und Löcher, siehe Generation). Um aus diesen Ladungen einen elektrischen Strom zu erzeugen, ist es nötig, die erzeugten freien Ladungsträger in unterschiedliche Richtungen zu lenken; dies geschieht sehr häufig durch ein internes elektrisches Feld, welches durch einen p-n-Übergang erzeugt werden kann.

Je nach Bauform der Solarzelle sind für die Erzeugung des Photostroms unterschiedliche Transportmechanismen relevant: Es gibt halbleiterbasierte Zellen, die ausschließlich auf Drift beruhen, und andere, bei denen zusätzlich noch Diffusion beteiligt ist. Bei organischen Solarzellen hingegen sind andere Mechanismen zur Erzeugung, Separation und Auskopplung freier Ladungsträger relevant (siehe Organische Solarzelle#Funktionsprinzip).

Bei typischen kristallinen Siliciumsolarzellen mit Waferdicken von rund 200 µm ist der größte Teil des lichtabsorbierenden Materials feldfrei, er wird Basis genannt. In der Basis diffundieren die optisch angeregten Minoritätsladungsträger (Elektronen bei p-dotierter Basis bzw. Löcher bei n-dotierter Basis) frei umher. (Die bei der Lichtabsorption mit angeregten Majoritätsladungsträger spielen für die Funktionsweise der Solarzelle keine Rolle.) Sobald Minoritätsladungsträger die Raumladungszone des p-n-Übergangs erreichen, werden sie durch das elektrische Feld zur anderen Seite des p-n-Übergangs hin beschleunigt und so von den Majoritätsladungsträgern der Basis getrennt; letztere werden vom elektrischen Feld des p-n-Übergangs aufgrund ihrer entgegengesetzten Ladung zurückgehalten. Diese Solarzellen erreichen eine hohe Photostromausbeute, wenn die Diffusionslänge der Minoritätsladungsträger groß im Verhältnis zur Dicke der Basis ist und die Rückseite der Solarzelle entweder ein sogenanntes Back Surface Field (BSF) aufweist oder dielektrisch passiviert ist, wodurch die Rekombinationsverluste reduziert werden.

Bei Solarzellen, die aus einem Material mit kleiner Diffusionslänge bestehen, reicht die Raumladungszone mit dem elektrischen Feld möglichst weit in das Material hinein. Dies wird durch gezielte Dotierung des Materials eingestellt (siehe Halbleitertechnologie). Um das gewünschte Profil zu erzeugen, wird gewöhnlich eine dünne Oberflächenschicht stark n-dotiert, die dickere Schicht darunter schwach p-dotiert. Das hat eine Raumladungszone mit hoher Weite zur Folge. Wenn in dieser Zone nun Photonen einfallen und Elektron-Loch-Paare erzeugen (innerer Photoeffekt), so werden durch das elektrische Feld die Löcher zum untenliegenden p-Material beschleunigt und umgekehrt die Elektronen zum n-Kontakt auf der (sonnenzugewandten) Oberseite.

Ein Teil der Minoritätsladungsträger rekombiniert, ihre Anregungsenergie geht dabei in Wärme verloren. Weitere Verluste entstehen aufgrund des unvermeidlichen Serienwiderstands. Der Photostrom kann direkt von einem Verbraucher benutzt, in einem Akkumulator zwischengespeichert oder mit einem netzgeführten Solarwechselrichter in das Stromnetz eingespeist werden. Die elektrische Spannung bei maximaler Leistung (Maximum Power Point, Leistungsanpassung) liegt bei den gebräuchlichsten Zellen (kristalline Siliciumzellen) bei etwa 0,5 V.

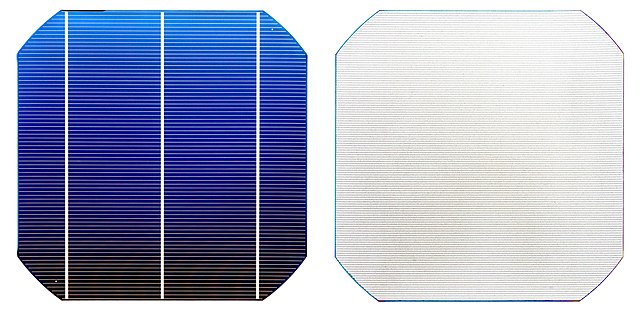

Die Struktur von Solarzellen wird zudem so angepasst, dass möglichst viel Licht eingefangen wird und es in der aktiven Schicht (Basis bzw. schwach dotierter Bereich) freie Ladungsträger erzeugen kann. Dazu muss die Deckelektrode transparent sein, die Kontakte zu dieser Schicht müssen möglichst schmal sein, auf der Oberseite wird eine Antireflexionsschicht (zur Verringerung des Reflexionsgrades) aufgetragen, ggf. wird die Rückseite verspiegelt. Die Antireflexionsschicht sorgt für die typisch bläuliche bis schwarze Farbe von Solarzellen. Unbeschichtete Solarzellen haben dagegen ein silbrig-graues Erscheinungsbild.

Manchmal wird die Vorderseite strukturiert oder aufgeraut. Wegen dieses Vorteils wurden ursprünglich Wafer mit Fehlern beim Schleifprozess o. a. als Ausgangsmaterial für Solarzellen verkauft. Schwarzes Silicium hat eine aufgeraute, nadelförmige Oberfläche, die sehr geringe Reflexionen aufweist.

Die Antireflexschicht wird bei modernen Solarzellen aus Siliciumnitrid mittels PE-CVD-Verfahren hergestellt. Die Schichtdicke beträgt dabei ca. 70 nm (λ/4 bei einem Brechungsindex von 2,0). Darüber hinaus kommen noch Antireflexschichten aus Siliciumdioxid und Titandioxid, die beispielsweise per AP-CVD-Verfahren aufgebracht werden, zur Anwendung.

Über die Schichtdicke wird auch die Farbe bestimmt (Interferenzfarbe). Eine möglichst hohe Gleichmäßigkeit der Beschichtungsstärke ist dabei wichtig, da bereits Schwankungen um einige Nanometer in der Schichtstärke den Reflexionsgrad erhöhen. Blaue Reflexion ergibt sich aus der Einstellung der Antireflexschicht auf den roten Teil des Spektrums – der bevorzugten Absorptionswellenlänge des Siliciums. Prinzipiell sind jedoch auch beispielsweise rote, gelbe oder grüne Solarzellen auf diese Weise für spezielle architektonische Anwendungen herstellbar, sie haben jedoch einen schlechteren Wirkungsgrad.

Im Falle von Siliciumnitrid und Siliciumdioxid erfüllt die Antireflexschicht dabei noch die Funktion einer Passivierungsschicht, die die Oberflächenrekombinationsgeschwindigkeit herabsetzt. Die an der Oberfläche erzeugten Ladungsträger können dadurch – vereinfacht ausgedrückt – nicht so schnell rekombinieren, und die erzeugte Ladung kann als Strom abgeleitet werden.

Das traditionelle Grundmaterial für Halbleitersolarzellen ist Silicium. Bis in das Jahr 2005 wurde vor allem Restsilicium aus der Chipproduktion verwendet, heute wird zunehmend Silicium speziell für die Solaranwendungen produziert. Silicium ist allgemein für die Halbleitertechnik nahezu ideal. Es ist preiswert, lässt sich hochrein und einkristallin herstellen und als n- und p-Halbleiter dotieren. Einfache Oxidation ermöglicht die Herstellung dünner Isolationsschichten. Jedoch ist die Ausprägung seiner Bandlücke als indirekter Halbleiter für optische Wechselwirkung wenig geeignet. Siliciumbasierte kristalline Solarzellen müssen eine Schichtdicke von mindestens 100 µm und mehr aufweisen, um Licht ausreichend stark zu absorbieren. Bei Dünnschichtzellen direkter Halbleiter, wie z. B. Galliumarsenid oder auch Silicium mit stark gestörter Kristallstruktur (siehe unten) genügen 10 µm.

Je nach Kristallaufbau unterscheidet man bei Silicium folgende Typen:

Solarzellen können nach verschiedenen Verfahren hergestellt werden.

Das Grundmaterial Silicium ist das zweithäufigste chemische Element, das in der Erdkruste vorkommt. Es liegt in Form von Silikaten oder als Quarz vor. Aus Quarzsand kann in einem Schmelz-Reduktionsofen Rohsilicium, sogenanntes metallurgisches Silicium, mit Verunreinigungen von 1 bis 2 % hergestellt werden. 2005 wurden auf diese Weise 4,7 Mio. Tonnen Silicium hergestellt. Ein Großteil davon geht in die Stahlindustrie und in die Chemische Industrie. Nur ein kleiner Anteil des metallurgischen Siliciums wird für die Mikroelektronik und die Photovoltaik verwendet.

Aus dem Rohsilicium wird dann über einen mehrstufigen, auf Trichlorsilan basierenden Prozess polykristallines Reinstsilicium hergestellt. Das bisher angewendete Siemens-Verfahren,[24] ein CVD-Verfahren (CVD = chemical vapor deposition, dt.: chemische Gasphasenabscheidung), wurde allerdings für die Mikroelektronik entwickelt und optimiert. Dort werden zum Teil völlig andere Anforderungen an die Qualität des Siliciums gestellt als in der Photovoltaik. Für Solarzellen ist beispielsweise die Reinheit des Wafers in seiner gesamten Stärke wichtig, um eine möglichst lange Ladungsträger-Lebensdauer zu gewährleisten. In der Mikroelektronik müssten dagegen prinzipiell nur die oberen 20 bis 30 µm hochrein sein. Da mittlerweile der Verbrauch an hochreinem Silicium für die Photovoltaik den Verbrauch in der Mikroelektronik übertroffen hat, wird zurzeit intensiv an speziellen, kostengünstigeren und für die Photovoltaik optimierten Herstellverfahren für Solarsilicium gearbeitet.

Der gesamte Herstellprozess für hochreines Silicium ist zwar sehr energieaufwendig, aber dennoch können die heute verwendeten Solarzellen die für ihre Produktion erforderliche Energiemenge innerhalb von 0,44 (Indien) bis 1,42 Jahren (Kanada) wieder kompensieren („Energy Payback Time“, Deutschland ca. 1,28).[25] Sie haben also eine positive Energiebilanz.

Das Reinstsilicium kann auf unterschiedliche Weise weiterverarbeitet werden. Für die älteren polykristalline Zellen kommen größtenteils das Gießverfahren, das Bridgman-Verfahren und das kantenbegrenzte Bandziehverfahren (EFG-Verfahren, von engl. edge-defined film-fed growth) zum Einsatz. Heutige monokristalline Zellen werden überwiegend nach dem Czochralski-Verfahren hergestellt. Bei allen Verfahren gilt, dass die Dotierung mit Bor (siehe unten) schon beim Herstellen der Blöcke (Ingots) beziehungsweise Stäbe vorgenommen wird.

Dieses Verfahren dient zur Herstellung von polykristallinem Silicium. Das Reinstsilicium wird in einem Tiegel mit Hilfe einer Induktionsheizung aufgeschmolzen und dann in eine quadratische Wanne gegossen, in der es möglichst langsam abgekühlt wird. Dabei sollen möglichst große Kristallite in den Blöcken entstehen. Die Kantenlänge der Wanne beträgt etwa 50 cm, die Höhe der erstarrten Schmelze etwa 30 cm. Der große Block wird in mehrere kleine Blöcke von etwa 30 cm Länge zerteilt.

Ein weiteres Gießverfahren ist der Strangguss, wobei die Masse schon in der am Ende benötigten Stärke auf das Trägermaterial aufgebracht wird. Der Vorteil ist, dass ein Sägevorgang mit seinen Verlusten entfällt.

Das Bridgman-Verfahren dient zur Herstellung von polykristallinem Silicium[26] und ist nach Percy Williams Bridgman benannt. Es ist nicht zu verwechseln mit der Bridgman-Stockbarger-Methode, die zur Herstellung von Monokristallen dient. Das Reinstsilicium wird hier ebenfalls in einem Tiegel mit Hilfe einer Induktionsheizung bei über 1400 °C aufgeschmolzen. Die langsame Abkühlung der Schmelze, bei der sich große Zonen einheitlicher Kristalle ausbilden, findet hier im gleichen Tiegel statt. Die geheizte Zone wird langsam von unten nach oben im Tiegel angehoben, so dass sich oben bis zum Schluss flüssiges Silicium befindet, während vom Tiegelboden her das Erstarren erfolgt. Hier sind die Kantenlängen etwas größer als beim Gießverfahren (zumeist Standardgröße 690 mm),[27] die Höhe des Blocks beträgt etwa 20 bis 25 cm. Der große Block wird ebenfalls in mehrere kleine Blöcke von zumeist 156 mm Kantenlänge zerteilt. Dieser Arbeitsschritt wird Brikettieren genannt.[28]

Das Czochralski-Verfahren wird für die Herstellung von langen monokristallinen Stäben genutzt. Der sogenannte Impfkristall gibt die Orientierung im Kristall vor. Vor der Herstellung der Zellen wird der entstandene Zylinder noch zurechtgeschnitten.

Das Zonenschmelzverfahren, auch Float-Zone-Verfahren genannt, dient auch der Herstellung monokristalliner Siliciumstäbe. Die bei diesem Verfahren erzielte Reinheit ist im Normalfall höher als für die Solartechnik benötigt und auch mit sehr hohen Kosten verbunden. Deshalb wird diese Technik für die Solartechnik eher selten benutzt. Das einzige Unternehmen, das dieses Verfahren in nennenswerten Mengen für Solarzellen verwendet, ist das US-Unternehmen SunPower.

Die Kristallstäbe müssen nun mit einem Drahtsägeverfahren in Scheiben, die sogenannten Wafer, gesägt werden. Dabei entsteht aus einem großen Teil des Siliciums Sägestaub, dessen Verwertung ab 2013 erforscht wurde.[29] Die Dicke der entstehenden Scheiben lag in der Anfangszeit der Solarzellenherstellung bei etwa 0,4 mm[30] und wurde seitdem stetig reduziert, um die Ausbeute (Anzahl der Wafer pro kg Si) zu erhöhen. Seit 2008 beträgt die typische Waferdicke etwa 0,18 mm,[31] was bei der derzeit üblichen Wafergröße mit einer Kantenlänge von 156 mm ein Optimum zwischen den konkurrierenden Anforderungen einer hohen Ausbeute einerseits und der Vermeidung von Verlusten durch eine zu hohe Bruchrate andererseits darstellt. Eine weitere Erhöhung der Ausbeute ist noch durch eine Verringerung der Sägeverluste (Teile des Si-Blocks, die zu Sägestaub werden; engl. kerf loss) möglich; dies trägt zusätzlich neben der Steigerung des Zell-Wirkungsgrades zu dem seit 2008 zu beobachtenden Rückgang des Si-Bedarfs pro Watt Spitzenleistung (gemessen in g/Wp) bei.[31]

Eine weitere Quelle für Wafer war ursprünglich der Ausschuss an Rohlingen für die Herstellung von integrierten Schaltkreisen der Halbleiterfertigung, deren zur Weiterverarbeitung ungeeigneten Rohlinge als Solarzelle verwendet werden können.

Die monokristallinen Zellen zeichnen sich durch eine homogene Oberfläche aus, während bei den polykristallinen Zellen gut die einzelnen Zonen mit verschiedener Kristallorientierung unterschieden werden können – sie bilden ein eisblumenartiges Muster auf der Oberfläche.

Im Waferstadium sind Vorder- und Rückseite der Zelle noch nicht festgelegt.

Die gesägten Wafer durchlaufen nun noch mehrere chemische Bäder, um Sägeschäden zu beheben und eine Oberfläche auszubilden, die geeignet ist, Licht einzufangen. Im Normalfall sind die Wafer schon mit einer Grunddotierung mit Bor versehen. Diese bewirkt, dass es überschüssige Defektelektronen (positive Ladungen) gibt, das heißt, es können Elektronen eingefangen werden. Das wird auch p-Dotierung genannt. Auf dem Weg zur fertigen Solarzelle mit p-n-Übergang muss nun die Oberfläche noch eine n-Dotierung bekommen, was durch Heizen der Zelle in einem Ofen in einer Phosphor-Atmosphäre geschieht. Die Phosphoratome schaffen eine Zone mit Elektronenüberschuss auf der Zelloberfläche, die etwa 1 µm tief ist. Nach der Diffusion mit Phosphor entsteht auf der Oberfläche des Wafers Phosphorglas. Um dieses zu entfernen, ist ein weiterer sehr kurzer Ätzschritt mit Flusssäure nötig. Danach wird in einem weiteren Ofen mittels PECVD die Antireflexschicht aufgetragen, die der Zelle erst die typische Farbe gibt.

Danach erfolgt die Bedruckung der Zelle, z. B. durch Siebdruck, mit den notwendigen Lötzonen und der Struktur, welche für den besseren Abgriff des generierten elektrischen Stroms sorgt. Die Vorderseite erhält meist zwei breitere Streifen, auf denen später die Bändchen zum Verbinden mehrerer Zellen befestigt werden. Außerdem wird ein sehr dünnes, elektrisch gut leitendes Raster aufgebracht, was einerseits den Lichteinfall so wenig wie möglich behindern und andererseits den ohmschen Widerstand der Deckelektrode verringern soll. Die Rückseite wird meist vollflächig mit einem gut leitenden Material beschichtet.

Nach dieser Vorverarbeitung werden die Zellen nach optischen und elektrischen Merkmalen klassifiziert, sortiert und für die Fertigung von Solarmodulen zusammengestellt.

Um den Umweg des Sägens von Wafern aus Kristallblöcken zu vermeiden, gibt es umfangreiche Aktivitäten, Solarzellen direkt zu erzeugen.

Beim EFG-Verfahren (von engl. edge-defined film-fed growth, ungefähre Übersetzung: „kantendefiniertes Filmwachstum“) werden aus einer elektrisch beheizten Graphitwanne aus flüssigem Reinstsilicium achteckige Röhren von 6 bis 7 m Länge nach oben gezogen. Die Ziehgeschwindigkeit liegt bei etwa 1 mm/s. Die Kantenlänge der einzelnen Seiten beträgt 10 bzw. 12,5 cm, die Wandstärke ca. 280 µm. Nach Fertigstellung der Röhre wird diese entlang der Kanten mit Nd:YAG-Lasern geschnitten und in einem bestimmten Raster dann über die Breite der jeweiligen Seite. Daraus ergibt sich die Möglichkeit der Herstellung von Zellen mit unterschiedlichen Kantenlängen (zum Beispiel 12,5 cm × 15 cm oder 12,5 cm × 12,5 cm). Es wird eine Ausbeute von etwa 80 % des Ausgangsmaterials erzielt. Bei den so erzeugten Zellen handelt es sich ebenfalls um polykristallines Material, welche sich vom Aussehen her deutlich von den gesägten Zellen unterscheidet. Unter anderem ist die Oberfläche der Zellen welliger. Ein Vorteil im Vergleich zum Sägen aus Blöcken ist die weitgehende Vermeidung von Verschnitt, der zudem nicht mit Schneideflüssigkeit (englisch slurry, vgl. Kolloide) verunreinigt ist. Dieses Verfahren wird auch Bandzieh- oder Octagon-Verfahren genannt.

Das EFG-Verfahren wurde bis 2009 von der Firma Schott Solar (Deutschland) angewendet. Von einer weiteren Verwendung musste abgesehen werden, da Schott Solar als einziger Anwender dieses Prozesses die Weiterentwicklung, im Vergleich zu anderen Prozessen mit mehr Entwicklern im Hintergrund, nicht schnell genug vorantreiben konnte.[32] Entwickelt wurde das Verfahren von der Firma ASE Solar (USA).

Weiterhin gibt es das String-Ribbon-Verfahren der insolventen US-amerikanischen Firma Evergreen Solar, bei dem die Wafer zwischen zwei Fäden direkt aus der Siliciumschmelze gezogen werden.[32] Dabei entsteht weniger Abfall (wie Späne usw., die normalerweise direkt entsorgt werden) als bei den herkömmlichen Verfahren. Als deutsches Unternehmen verwendete die Sovello AG das String-Ribbon-Verfahren zur Produktion von Wafern.

Beim Schichttransfer-Verfahren wird eine nur ca. 20 µm dünne Schicht aus einkristallinem Silicium direkt flach auf einem Substrat gezüchtet. Als Trägermaterial eignen sich keramische Substrate oder auch speziell oberflächenbehandeltes Silicium, wodurch das Ablösen des entstandenen Wafers und die Wiederverwendung des Trägers gegeben ist. Die Vorteile dieser Verfahren sind der deutlich geringere Siliciumbedarf durch die geringe Dicke und der Wegfall der Sägeverluste. Der Sägevorgang als zusätzlicher Prozessschritt entfällt. Der erreichbare Wirkungsgrad ist hoch und liegt im Bereich von monokristallinen Zellen.

Der Prozess des Zonenschmelzens und Dotierens lässt sich auch in eine bereits gefertigte, flache Platte bzw. Schicht verlagern. Das Prinzip ist, dass die Verunreinigungen durch Wärmebehandlung (mehrfach lateral fortschreitende Umschmelzung, z. B. mit Laserstrahlung) des Siliciums an wenigen Stellen konzentriert werden.[33]

Seit den 2000er Jahren arbeiten verschiedene Forschungsgruppen an Solarzellen auf Basis von langen „Siliciumstäbchen“ (manchmal auch „Siliciummikrodrähte“ genannt) im Mikrometermaßstab.[34][35] Die einzelnen Siliciumstäbchen sind in der Regel einige Mikrometer dick und ca. 200 Mikrometer lang. Strukturen aus senkrecht zu einer Trägerfläche angeordneten Stäbchen zeigen gegenüber konventionellen Solarzellen aus Silicium eine erhöhte Absorption von Sonnenlicht in einem breiten Spektralbereich, vgl. Schwarzes Silicium.

Ein Beispiel für eine solche Solarzelle wurde 2010 von einer Arbeitsgruppe um Harry Atwater vom California Institute of Technology vorgestellt. Sie stellten über 100 Mikrometer lange Stäbchen mithilfe der sogenannten VLS-Technik[36] (von engl. vapor-liquid-solid) her, übergossen diese anschließend zur Stabilisierung mit durchsichtigem, biegsamem Kunststoff (Polydimethylsiloxan, PDMS) und lösten danach die fertige Zelle von der Platte.[34] Diese Zellen zeigen, wie zuvor erwähnt, eine erhöhte Absorption von insgesamt bis zu 85 % des einfallenden Lichts über einen großen Spektralbereich. Die so erzeugten Solarzellen, im Laborstatus, haben einen hohen Wirkungsgrad. Ihre Herstellung verbraucht nur 1 Prozent der sonst zur Solarzellenproduktion üblichen Siliciummenge, außerdem sind diese Solarzellen biegbar.[37]

Als sehr aussichtsreich wird aufgrund der günstigen Herstellung die Entwicklung von Solarmodulen auf Perowskit-Basis beurteilt. Die Zellen können deutlich dünner als Siliciumzellen gebaut werden. Dadurch, dass Perowskitzellen auch grünes und blaues Licht gut verwerten können, während Siliciumzellen hauptsächlich den roten und infraroten Bereich des Lichts wandeln, gelten sie auch als aussichtsreiche Kandidaten für Tandem-Solarzellen. Problematisch ist bisher jedoch noch die geringe Haltbarkeit,[38] der Schutz gegen Feuchtigkeit[39] und der bei manchen Perowskitzellen notwendige Anteil von Blei, da aufgrund der RoHS-Richtlinie die wirtschaftliche Verwertbarkeit in Frage steht.[40]

Zwar ist es grundsätzlich möglich, Blei durch andere Elemente wie Zinn zu ersetzen, mit Stand 2016 blieben derartige Versuche jedoch weitgehend erfolglos, da Zinn allmählich oxidiert und damit die Kristallstruktur des Perowskites verloren geht.[39] 2017 wurde allerdings mit Bismutiodidoxid ein vielversprechendes Material identifiziert, mit dem effiziente und stabile Perowskitsolarzellen ohne Blei hergestellt werden könnten.[41] Neben Zinn und Bismutiodidoxid kommen auch andere Elemente wie Germanium, Kupfer, Mangan, Eisen, Kobalt und Nickel in Frage, um bleifreie Perowskitzellen zu fertigen; deren Wirkungsgrade sind jedoch derzeit noch deutlich geringer.[42] Beispielsweise lag der Wirkungsgrad von bleifreien Perowskitzellen auf Basis einer CH3NH3SnI3-Struktur im Jahr 2014 bei gut 6 %. Als entscheidender Schritt für die Entwicklung von bleifreien Perowskitzellen gilt die Verhinderung der Oxidation des Zinnanteils in der Zelle, um die Langzeitstabilität zu gewährleisten. Falls dies gelingt, könnten binnen weniger Jahre bleifreie Perowskitzellen entwickelt werden, die nicht nur aus ungiftigen Materialien bestehen, sondern zugleich einen höheren Wirkungsgrad aufweisen als bleihaltige Perowskitzellen.[43]

Ein 2015 erschienener Review-Artikel in der Fachzeitschrift Energy and Environmental Science kam zu dem Ergebnis, dass nach den beständigen Wirkungsgradsteigerungen in den letzten wenigen Jahren Perowskit-Module als ein ernstzunehmender potentieller Herausforderer für andere Solartechnologien betrachtet werden müssen. Der Wirkungsgrad ist in nur 5 Jahren von 3,8 % auf 20,1 % gestiegen. Den aktuellen zertifizierten Weltrekord mit einem Wirkungsgrad von 26,1 % hält das Forschungsteam um Professor Xu Jixian, welches der University of Science and Technology of China zugehörig ist.[44] Dieser Wirkungsgrad überschreitet die besten auf Silizium basierenden Solarzellen (rund 25 Prozent) in der Massenproduktion.[45] Zudem liegt der Wirkungsgrad seit diesem Rekord gleichauf mit dem besten je gemessenen Wirkungsgrad für Silizium Solarzellen, welcher ohne Konzentration des Lichtes ebenfalls bei 26,1 % liegt. Bemerkenswerter Weise erreichen die Perowskit Solarzellen diese Wirkungsgrade trotz einer weiteren Entfernung vom Shockley-Queisser-Limit. Die Leerlaufspannung liegt mit 1,2 V fast doppelt so hoch wie jene von Silizium Solarzellen, die bei circa 0,73 V liegt.[46] Obwohl sie noch am Anfang ihrer Entwicklung stünden, hätten sie ein herausragendes Potential für Nachhaltigkeit gezeigt. Sie hätten bereits heute die niedrigste Energierücklaufzeit aller Solarmodule (bei einem Perowskitmodul wurden 0,22 Jahre ermittelt, d. h. knapp 3 Monate) und könnten perspektivisch die umweltfreundlichste Photovoltaiktechnologie sein, wenn durch weitere Entwicklung Nutzungsgrad und Haltbarkeit gesteigert werden können.[47]

Anfang 2022 gaben mehrere Hersteller an, kurz vor der Serienfertigung mit einem Zellenwirkungsgrad zwischen 27 und 28 Prozent zu stehen, wobei die Lebensdauer mit 3 Jahren noch sehr gering ist.[48]

2021 forschte ein Team um den Berliner Professor Steve Albrecht an Tandemsolarzellen, bei denen herkömmliche Siliziumsolarzellen mit einer hauchdünnen Schicht aus Perowskit-Kristallen überzogen werden. Dadurch ließ sich die Stromausbeute der Solarmodule deutlich verbessern, sodass in Labortests ein Wirkungsgrad von mehr als 29 % erzielt werden konnte. Den aktuellen Weltrekord (Stand Oktober 2024) hält die Forschungsgruppe der Firma LONGi. Diese haben einen vom NREL zertifizierten Wirkungsgrad von 34,6 % auf einem Quadratzentimeter Fläche erreicht. Hierdurch haben Perwoskit-Silizium Tandemsolarzellen Wirkungsgrade erreicht die jene von klassischen inorganischen Solarzellen überschritten haben. Eine weitere Verbesserung des Wirkungsgrades bis zu 35 % wird von den Forschern für möglich gehalten.[49] Forschern am Lichttechnischen Institut des Karlsruher Institut für Technologie aus dem Arbeitskreis von T.T.-Professor Ulrich W. Paetzold gelang es 2022 zudem skalierbare Tandemsolarzellenmodule nur auf Basis von Perowskiten mit einem Wirkungsgrad von 19,1 % herzustellen. Diese Technologie wird als besonders zukunftsrelevant gehandelt, da hierdurch ein vollständiger Verzicht von Siliziumsolarzellen, welche in der Herstellung durch die Schmelze enorme Energiemengen benötigen, möglich ist. Der Amortisationszeitraum kann hierdurch stark herabgesetzt werden.[50]

Dünnschichtzellen gibt es in verschiedenen Ausführungen, je nach Substrat und aufgedampften Materialien.[51] Die Spannbreite der physikalischen Eigenschaften und der Wirkungsgrade ist entsprechend groß. Dünnschichtzellen unterscheiden sich von den traditionellen Solarzellen (kristallinen Solarzellen basierend auf Siliciumwafern) vor allem in ihren Produktionsverfahren und durch die Schichtdicken der eingesetzten Materialien. Die physikalischen Eigenschaften amorphen Siliciums, die von kristallinem Silicium verschieden sind, beeinflussen die Solarzelleneigenschaften. Manche Eigenschaften sind auch noch nicht vollständig verstanden.

Auch bei kristallinen Solarzellen wird das Licht bereits in einer dünnen Oberflächenschicht (ca. 10 µm) absorbiert. Es liegt daher nahe, Solarzellen sehr dünn zu fertigen. Verglichen mit kristallinen Solarzellen aus Siliciumwafern sind Dünnschichtzellen etwa 100-mal dünner. Diese Dünnschichtzellen werden meist durch Abscheiden aus der Gasphase direkt auf einem Trägermaterial aufgebracht. Das kann Glas, Metallblech, Kunststoff oder auch ein anderes Material sein. Der aufwändige, im vorigen Kapitel beschriebene Prozess des Zerschneidens von Siliciumblöcken kann also umgangen werden.

Das bisher gängigste Material für Dünnschichtzellen ist amorphes Silicium (a-Si:H) hinter Glas. Solche Dünnschichtmodule sind langlebige Produkte. Freiluft-Tests zeigen stabile Wirkungsgrade über mehr als zehn Jahre. Sie liegen im Sonnenlicht bei 9…10 %,[52] also deutlich unter kristallinen Si-Zellen. Jedoch fällt der Wirkungsgrad bei diffusem, geringem Licht nicht so schnell ab wie derjenige bei polykristallinen Si-Zellen, weshalb sie in großem Umfang auch zur Stromversorgung von Uhren und Taschenrechnern eingesetzt werden.

Mögliche weitere Materialien sind mikrokristallines Silicium (µc-Si:H), Gallium-Arsenid (GaAs), Cadmiumtellurid (CdTe) oder Kupfer-Indium-(Gallium)-Schwefel-Selen-Verbindungen, die so genannten CIGS-Solarzelle bzw. CIS-Zellen, wobei hier je nach Zelltyp S für Schwefel oder Selen stehen kann. Ein neues Material, das neu in der Dünnschichttechnologie Anwendung findet, ist CZTS.

Wirkungsgrade im Bereich von 20 % (21,7 % mit CIGS-Solarzellen, siehe[53]) für kleine CIGS-Laborzellen (≈ 0,5 cm²) sind möglich. CIGS-Dünnschichtmodule erreichen inzwischen ähnliche Wirkungsgrade wie Module aus polykristallinem Silicium (11–12 %[54]).

Für Cadmiumtellurid-Zellen lag der Wirkungsgrad bei Laborzellen im August 2014 bei 21 %.[55]

Wichtiger sind oft die Kosten, zu denen Strom aus den Solarzellen produziert werden kann, dazu kommen wichtige Kriterien wie die Emission von Schadstoffen. Einige Studien zeigen, dass Cadmiumtellurid-Dünnschicht-Solarzellen hier eine bessere Bilanz aufweisen.[56]

Eine weitere Stärke von Dünnschichtmodulen ist, dass sie einfacher und großflächiger produziert werden können, insbesondere die Dünnschichtzellen aus amorphem Silicium. Dünnschichtmodule sind nicht auf ein rigides Substrat wie Glas oder Aluminium angewiesen. Bei aufrollbaren Solarzellen für den Wanderrucksack oder eingenäht in Kleider wird ein geringerer Wirkungsgrad in Kauf genommen; der Gewichtsfaktor ist wichtiger als die optimale Lichtumwandlung.

Zur Herstellung eignen sich Maschinen, welche auch zur Herstellung von Flachbildschirmen eingesetzt werden. Dabei werden Beschichtungsflächen von über 5 m² erreicht. Mit den Verfahren zur Herstellung von amorphem Silicium lässt sich auch kristallines Silicium in dünnen Schichten herstellen, sogenanntes mikrokristallines Silicium. Es vereint Eigenschaften von kristallinem Silicium als Zellenmaterial mit den Methoden der Dünnschichttechnik. In der Kombination aus amorphem und mikrokristallinem Silicium wurden eine Zeitlang beachtliche Wirkungsgradsteigerungen erzielt, jedoch stagniert der Wirkungsgrad derzeit; die Technologie verliert seit 2012 merklich an Marktanteilen.

Ein besonderes Verfahren für die Fertigung kristalliner Dünnschichtzellen aus Silicium wurde bei CSG-Modulen angewandt (CSG: Crystalline Silicon on Glass). Bei diesen Modulen wird eine weniger als zwei Mikrometer dünne Siliciumschicht direkt auf einen Glasträger aufgebracht; die kristalline Struktur wird erst nach einer Wärmebehandlung erreicht. Das Aufbringen der Stromführung erfolgt mittels Laser- und Tintenstrahldrucktechnik. Dafür wurde 2005 von der Firma CSG Solar eine Fabrikationsanlage in Deutschland gebaut. Weil das Verfahren nicht wirtschaftlich zu betreiben war, musste das Unternehmen nach kurzer Zeit seine Produktion einstellen. Der chinesische Solarkonzern Suntech erwarb das Unternehmen und seine Technologie, hat aber 2011 die Aktivitäten in diesem Bereich aufgegeben und das Unternehmen geschlossen.[57]

Bei Konzentratorzellen (auch Konzentrator-Photovoltaik, englisch Concentrated PV, CPV) wird Halbleiterfläche eingespart, indem das einfallende Sonnenlicht zunächst auf einen kleineren Bereich konzentriert wird. Das erreicht man durch geometrische Optik wie in diesem Abschnitt beschrieben oder durch Fluoreszenz-Zellen mit Lichtleitkörpern, die die Totalreflexion nutzen.

Die Lichtbündelung wird z. B. mit Linsen, zumeist Fresnel-Linsen, oder Spiegeln erreicht. Teilweise werden Lichtleiter eingesetzt, um das konzentrierte Licht zu leiten.[58][59]

Konzentratorzellen sollen Halbleitermaterial einsparen, was den Einsatz effizienterer, teurerer Materialien gestattet. Es kann somit oft sogar zu geringeren Kosten die Sonneneinstrahlung einer größeren Fläche ausgenutzt werden. Häufig verwendete Materialien für Konzentratorsolarzellen sind III-V-Halbleiter. Zumeist werden Mehrfachsolarzellen (siehe nächster Abschnitt) verwendet, die für vollflächige Solarzellen unwirtschaftlich wären. Sie arbeiten noch zuverlässig bei mehr als der 500-fachen Sonnenintensität. Konzentratorsolarzellen müssen dem Sonnenstand nachgeführt werden, damit ihre Optik die Sonnenstrahlung auf die Zellen bündeln kann. Forschende am Fraunhofer-Institut für Solare Energiesysteme ISE in Freiburg haben mit einer Vierfachsolarzellen einen Rekordwirkungsgrad von 47,6 % demonstriert.[60]

Mehrfachsolarzellen bestehen aus zwei oder mehr Solarzellen mit verschiedenem Material, die monolithisch übereinander geschichtet sind. Zweck dieser Anordnung ist es, den Wirkungsgrad der gesamten Anordnung zu erhöhen. Die Wirkungsgrade bei Labormustern von Tandem-Konzentratorsolarzellen erreichten 2008 und 2009 über 40 %. 2022 wurde am Fraunhofer-Institut für Solare Energiesysteme ISE mit einer Vierfachsolarzelle und 665-facher Konzentration ein Wirkungsgrad von 47,6 % erzielt.[61][62]

Bei Farbstoffsolarzellen, auch bekannt als Grätzel-Zellen, wird der Strom anders als bei den bisher aufgeführten Zellen über die Lichtabsorption eines Farbstoffes gewonnen; als Halbleiter kommt Titandioxid zum Einsatz. Als Farbstoffe werden hauptsächlich Komplexe des seltenen Metalls Ruthenium verwendet, zu Demonstrationszwecken können aber selbst organische Farbstoffe, zum Beispiel der Blattfarbstoff Chlorophyll oder Anthocyane (aus Brombeeren), als Lichtakzeptor verwendet werden (diese besitzen jedoch nur eine geringe Lebensdauer). Die Funktionsweise der Zelle ist noch nicht im Detail geklärt; die kommerzielle Anwendung gilt als recht sicher, ist aber produktionstechnisch noch nicht in Sicht.

Konventionelle n-Typ-Farbstoffsolarzellen arbeiten mit einer Photoanode, einer positiven Elektrode, die mit einem n-Halbleiter, z. B. Titandioxid, und einem Farbstoff beschichtet ist. Trifft Licht darauf, werden die Farbstoffmoleküle angeregt und setzen Elektronen frei. Ein Redoxmediator, der als Bestandteil des Elektrolyten zwischen den Elektroden frei beweglich ist, regeneriert den Farbstoff. Beim p-Typ (p-DSC, p-dye-sensitized solar cell) läuft der Prozess genau entgegengesetzt. Ein spezieller Farbstoff und ein p-Halbleiter befinden sich auf einer Photokathode. Der durch Licht angeregte Farbstoff saugt Elektronen aus dem Valenzband des p-Halbleiters, z. B. Nickeloxid, heraus. Das üblicherweise eingesetzte System aus Iodid und Tri-Iodid ersetzten Wissenschaftler der Monash University, der Commonwealth Scientific and Industrial Research Organization (Australien) und der Universität Ulm durch den Kobalt-Komplex Tris(1,2-diaminoethan)cobalt(II/III), bei dem das Kobalt zwischen den Oxidationsstufen +2 und +3 wechseln kann. Zellen auf dieser Basis erreichen dabei eine höhere Energieumwandlungseffizienz. Ein weiterer Ansatz, um die Leistung von photovoltaischen Zellen zu steigern, ist die Kombination einer n- und einer p-Typ-Farbstoffsolarzelle zu einer Tandem-Solarzelle.[63]

Eine organische Solarzelle ist eine Solarzelle, die aus Werkstoffen der organischen Chemie besteht, d. h. aus Kohlenwasserstoff-Verbindungen (Kunststoffen). Diese Verbindungen haben elektrisch halbleitende Eigenschaften. Der Wirkungsgrad, mit dem Sonnenenergie in elektrische Energie umgewandelt wird, lag 2013 mit 12,0 %[64] unterhalb von dem von Solarzellen aus anorganischem Halbleitermaterial. Organische Solarzellen bzw. Plastiksolarzellen, wie sie auch genannt werden, sind aufgrund der Möglichkeiten hinsichtlich günstiger und vielseitiger Herstellungsverfahren ein aktuelles Forschungsthema. Die von den Herstellern dieser Zellen auf Kunststoffbasis genannten Vorteile gegenüber Siliciumsolarzellen sind:

Das Material für diesen Solarzellentyp basiert auf organischen Kohlenwasserstoffverbindungen mit spezifischer Struktur, dem konjugierten π-Elektronensystem, welches den betreffenden Materialien die wesentlichen Eigenschaften von Halbleitern verleihen. Typische Vertreter organischer Halbleiter sind konjugierte Polymere und Moleküle, wobei auch speziell synthetisierte Hybridstrukturen verwendet werden. Die ersten Kunststoffsolarzellen, die aus konjugierten Polymeren (Elektronendonatoren) und Fullerenen (Elektronenakzeptoren) hergestellt wurden, waren Zwei-Schicht-Solarzellen. Diese Zellen bestehen aus einer dünnen Schicht des konjugierten Polymers, auf die eine weitere dünne Schicht von Fullerenen aufgebracht wird. Aus technologischer Sicht stellen konjugierte Polymere und funktionalisierte Moleküle auf Grund ihrer Prozessierbarkeit aus der Flüssigphase attraktive Basismaterialien für die kostengünstige Massenproduktion flexibler PV-Elemente mit vergleichsweise einfacher Struktur dar. Molekulare Halbleiter werden üblicherweise in vakuumgestützten Aufdampfprozessen zu wohldefinierten Mehrschichtsystemen verarbeitet und lassen die Herstellung sequentiell abgeschiedener Halbleiterschichten und somit komplexere Zelltypen (z. B. Tandemzellen) zu.

Die organische Photovoltaik (OPV) hat das technologische Potenzial, als sogenannte „Low-cost Energy Source“ Einzug in die mobile Stromversorgung zu halten; dies auch aufgrund der kostengünstigen Massenfertigung auf Basis etablierter Druckverfahren. Damit könnte ein neuer Anwendungsbereich erschlossen werden bei gleichzeitig niedrigen Investitionskosten. Die Firma Konarka Technologies GmbH in Nürnberg hatte 2009 erste organische Kollektoren für Mobilgeräte auf den Markt gebracht.[65]

Eine Hybridsolarzelle ist eine Solarzelle, die organische und anorganische Bestandteile enthält.[66]

Fluoreszenz-Zellen sind Solarzellen, die zunächst in einer Platte durch Fluoreszenz Licht größerer Wellenlänge erzeugen (Stokes-Verschiebung), um dieses durch an den Plattenkanten sitzende Zellen zu wandeln. Ein großer Teil des in der Platte erzeugten längerwelligen Lichts gelangt aufgrund von Totalreflexion ausschließlich zu den Kanten der Platte. Der Anteil des Fluoreszenzlichts, der in einem flacheren Winkel zu den Oberflächen als dem Totalreflexions-Winkel emittiert wird, kann die Platte nur an den Rändern verlassen, die so als Lichtleiter wirkt. Bei einem maximalen Brechungswinkel von 42° für Plexiglas und Luft bleibt rund 74 % des Fluoreszenzlichts in der Platte.

Solarzellen nach diesem Prinzip zählen ebenfalls zu den Konzentrator-Solarzellen. Der Vorteil ist, dass sie nicht nachgeführt werden müssen wie jene mit geometrischer Optik und, dass kürzere Wellenlängen besser ausgenutzt werden können. Es werden Konzentrations-Faktoren bis über 30 erreicht.[67] Solche Solarzellen werden auch für die Stromversorgung bei schlechten Lichtverhältnissen in Räumen eingesetzt[68] und haben insbesondere auch dort zwei Effekte:

Zellen für Thermische Photovoltaik (TPV, auch Thermophotovoltaik[69]) auf der Basis von InP (früher GaSb) verwerten nicht das sichtbare Sonnenlicht, sondern Wärmestrahlung, also Licht wesentlich höherer Wellenlänge. Der Wirkungsgrad wurde dabei durch neuere Arbeiten[70] bis auf 12 % gesteigert (vorher maximal 9 %). 2022 wurde im Temperaturbereich um 2000 °C mit einem Wirkungsgrad von 40 % ein neuer Effizienzrekord aufgestellt.[71][72] Eine potentielle Anwendung solcher Zellen wäre die Verwertung von Wärme, wie sie bei großtechnischen Anwendungen in großen Mengen entsteht und die bisher mit zusätzlichem Aufwand entsorgt werden muss.

Den Beginn der Nutzung der Sonne zur Gewinnung von elektrischer Energie kann man grob in das Jahr 1839 datieren. Der Franzose Alexandre Edmond Becquerel stellte fest, dass eine Batterie, wenn man sie dem Sonnenlicht aussetzt, eine höhere Leistung hat als ohne Sonnenlicht. Er nutzte den Potentialunterschied zwischen einer verdunkelten und einer belichteten Seite einer chemischen Lösung, in die er zwei Platinelektroden eintauchte. Als er nun diese Konstruktion in die Sonne stellte, beobachtete er, dass ein Strom zwischen den zwei Elektroden entstand. So entdeckte er den photovoltaischen Effekt, konnte ihn allerdings noch nicht erklären. Später wies man nach, dass auch andere Materialien wie Kupfer photoleitfähig sind.

Die Photoleitfähigkeit wurde bei Selen 1873 nachgewiesen. Zehn Jahre später wurde die erste „klassische“ Photozelle aus Selen gefertigt. Wiederum zehn Jahre später, 1893, wurde die erste Solarzelle zur Erzeugung von Elektrizität gebaut.

1904 entdeckte der österreichisch-ungarische Physiker Philipp Lenard, dass Lichtstrahlen beim Auftreffen auf bestimmte Metalle Elektronen aus deren Oberfläche herauslösen und lieferte damit die ersten Erklärungen für den Effekt der Photovoltaik. Ein Jahr später erhielt er den Nobelpreis für Physik für die Erforschung des Durchganges von Kathodenstrahlen durch Materie und für seine Elektronentheorie.

Den endgültigen Durchbruch schaffte 1905 Albert Einstein, als er mit Hilfe der Quantentheorie die gleichzeitige Existenz des Lichtes sowohl als Welle als auch als Teilchen erklären konnte. Bis dahin glaubte man, dass Licht nur als eine Energie mit unterschiedlicher Wellenlänge auftritt. Doch Einstein stellte in seinen Versuchen, die Photovoltaik zu erklären, fest, dass sich Licht in manchen Situationen genauso wie ein Teilchen verhält, und dass die Energie jedes Lichtteilchens oder Photons nur von der Wellenlänge des Lichts abhängt. Er beschrieb das Licht als eine Ansammlung von Geschossen, die auf das Metall treffen. Wenn diese Geschosse genügend Energie besitzen, wird ein freies Elektron, das sich im Metall befindet und von einem Photon getroffen wird, vom Metall gelöst. Außerdem entdeckte er, dass die maximale kinetische Energie der losgelösten Elektronen von der Intensität des Lichtes unabhängig ist und nur durch die Energie des auftreffenden Photons bestimmt wird. Diese Energie hängt wiederum nur von der Wellenlänge (oder der Frequenz) des Lichtes ab. Für seine Arbeit zum photoelektrischen Effekt erhielt er 1921 den Nobelpreis für Physik.

Die Entdeckung des p-n-Übergangs (Kristallgleichrichters) im Jahre 1947 durch William B. Shockley, Walther H. Brattain und John Bardeen war ein weiterer großer Schritt zur Solarzelle in ihrer heutigen Form. Nach diesen Entdeckungen stand dem Bau einer Solarzelle in ihrer heutigen Form nichts mehr entgegen. Es ist jedoch einem glücklichen Zufall zu verdanken, dass diese erste Solarzelle 1954 in den Laboratorien der amerikanischen Firma Bell gebaut wurde. Die Mitarbeiter der Firma (unter Teamleiter Morton Price) beobachteten, als sie einen Gleichrichter, der mit Hilfe von Silicium arbeitete, untersuchten, dass dieser mehr Strom lieferte, wenn er in der Sonne stand, als wenn er zugedeckt war. Bei Bell erkannte man schnell den Nutzen dieser Entdeckung zur Versorgung des Telefonnetzes von ländlichen Regionen mit Strom, was bis dahin noch mit Batterien geschah. Die Firma Bell, genauer Daryl Chapin, Calvin Souther Fuller und Gerald Pearson, entwickelte 1953 die erste mit Arsen dotierte Solarzelle auf Siliciumbasis, welche einen Wirkungsgrad von etwa 4 % besaß. Durch den Wechsel des Dotierungsmittels konnte der Wirkungsgrad auf etwa 6 % erhöht werden. Am 25. April 1954 präsentierten die Ergebnisse – als solarbetriebenes Radio sowie als solarbetriebener Funksender – der Öffentlichkeit.[73]

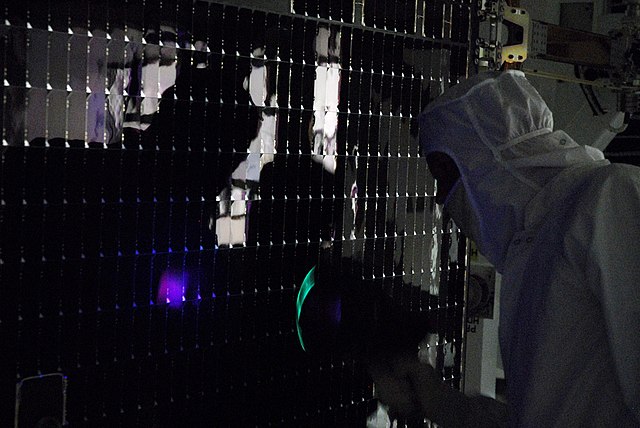

Die Raumfahrt erkannte sehr schnell den Nutzen der Solartechnik und rüstete 1958 zum ersten Mal einen Satelliten mit Solarzellen aus. Vanguard 1 startete am 17. März 1958 und war erst der vierte Satellit überhaupt. Er besaß ein Solarpanel, welches mit 108 Silicium-Solarzellen ausgestattet war, die als Ladestation der Akkus, nicht jedoch zur direkten Stromversorgung dienten. Ihr Wirkungsgrad wurde zu 10,5 % berechnet. Die Konstrukteure hatten eine geringere Energieausbeute und eine kürzere Lebensdauer angenommen, so dass man diesen Satelliten nicht mit einem „Ausschalter“ versehen hatte. Erst nach acht Jahren stellte der Satellit aufgrund von Strahlenschäden seinen Betrieb ein. Im Jahr 1960 begannen mit einem Versuchsflugzeug der NASA, einem B-57-Bomber, Kalibrierungen der Solarzellen durch standardisierte Flüge von großer Höhe absteigend auf geringere Höhen.[74]

Kurz darauf entstand die CdS-Cu2S-Solarzelle, die bis Anfang der 1990er noch in Satelliten eingesetzt wurden. Heutige Satelliten sind zum Vergleich mit Vanguard I mit rund 40.000 Solarzellen ausgestattet.

Im Weltraum steht der natürlichen Sonnenstrahlung im Vergleich zur Erdoberfläche nichts entgegen, keine Wolkendecken und keine die Strahlung absorbierende und mehr oder weniger verschmutzte Atmosphäre, die das Sonnenlicht behindert. Andererseits führen die extremen Strahlungsverhältnisse im Weltraum zu einer stärkeren Degradation der Solarzellen, als es auf der Erde der Fall ist. Seither versuchen Industrie und Forschung, immer größere Wirkungsgrade zu erreichen und zugleich die Degradation und Strahlungsresistenz zu verbessern.

Üblicherweise werden Raumsonden im inneren Sonnensystem durch Solarzellen mit Strom versorgt. Heutige für Raumfahrtzwecke verwendete Solarzellen sind nicht nur 50 % effizienter, sondern auch strahlungsresistenter als die noch vor 20 Jahren verwendeten Siliciumzellen.[75] Deshalb konnte im Jahr 2011 die Raumsonde Juno als erste mit Solarzellen ausgerüstete Raumsonde zum in Strahlung getauchten Planeten Jupiter starten.

Durch die Verwendung reineren Siliciums und besserer Dotierungsmöglichkeiten wurde der Wirkungsgrad gesteigert und die Lebensdauer erhöht. Mandelkorn und Lamneck verbesserten 1972 die Lebensdauer der Zellen durch eine Reflexion der Minoritätsladungsträger, indem sie ein sogenanntes back surface field (BSF) in die p-leitende Schicht einbrachten. 1973 stellten Lindmayer und Ellison die sog. violette Zelle vor, die bereits einen Wirkungsgrad von 14 % besaß. Durch das Reduzieren des Reflexionsvermögens wurde 1975 der Wirkungsgrad auf 16 % gesteigert. Diese Zellen heißen CNR-Solarzellen (englisch: Comsat Non Reflection; Comsat = Telefonsatellit) und wurden für Satelliten entwickelt. Inzwischen sind von Green sowie an der Stanford-Universität und bei Telefunken Solarzellen mit Wirkungsgraden um 20 % entwickelt worden. Der theoretische Wirkungsgrad für Silicium-Solarzellen liegt bei 29 % für die Strahlungsverhältnisse in mittleren Breiten. Zu den Wirkungsgraden siehe auch technische Merkmale.

Maßgeblicher Anstoß für diese Entwicklung war Anfang der Siebziger die Vervierfachung des Ölpreises. Nach dieser Preissteigerung rief Richard Nixon 1974 ein Forschungsprogramm ins Leben, welches sich mit regenerativen Energien auseinandersetzte. Bis dahin kostete jedes Watt 200 Dollar und war somit nicht konkurrenzfähig. Um die Akzeptanz und das Vertrauen bei der Bevölkerung zu gewinnen, wurden Anfang der 1980er Rennen mit Solarmobilen ausgetragen, und im Juli 1981 überquerte ein mit Solarkraft angetriebenes Flugzeug den Ärmelkanal.

Dünnschichtmodule aus amorphem Silicium ermöglichten die autonome Versorgung von Taschenrechnern, Uhren und anderen Kleinverbrauchern.

Module mit kristallinen Zellen wurden zunächst für Insel-Systeme mit 12 V Systemspannung auf der Basis einer Bleibatterie genutzt. Ab 1990 begann in Deutschland mit dem 1000-Dächer-Programm der großflächige Einsatz in netzgekoppelten Systemen.

Bis gegen Ende der 1990er Jahre waren Zellen mit etwa 100 mm Kantenlänge (im Fachjargon auch Vier-Zoll-Zellen genannt) und 36 Zellen pro Modul für 12-V-Systeme die üblichste Baugröße. Danach wurden 125-mm-Zellen (5") verstärkt für Module mit 72 Zellen für 24 V Systemspannung genutzt, und seit etwa 2002 sind 156-mm-Zellen (Kantenlänge 156 mm bzw. 6 Zoll) für Standardmodule mit typisch 60 Zellen die gängige Größe.[76] Versuche zur Einführung von 8"-Zellen wurden abgebrochen, da die mechanische Stabilität eine Erhöhung der Waferdicke und damit des Materialeinsatzes erfordert hätte.

Ab 2007 lösten Dünnschichtmodule mit Zellen aus CdTe der Firma First Solar einen Preisrutsch für Solarmodule aus. Werke für Module mit CIS- und CIGS-Zellen wurden aufgebaut. Seit 2012 dominieren aufgrund ihres günstigen Preises chinesische Module aus kristallinem Silicium den Markt.

2021 betrug Chinas Weltmarktanteil bei Solarmodulen 75 Prozent, 85 Prozent bei -zellen und 97 Prozent bei Wafern. Laut einer Ende Dezember 2022 durch das chinesische Handelsministerium veröffentlichten Liste sollen Maschinen für Rohstoffe und Vorprodukte von Solarmodulen nur noch beschränkt exportiert werden dürfen.[77]

Inflationsbereinigt betrugen Mitte der 1970er Jahre die Modulkosten 96 US-Dollar pro Watt. Verbesserungen in der Herstellung und eine enorme Vergrößerung der produzierten Menge führten zu einer Reduzierung auf ca. 70 US-Cent pro Watt Anfang 2016.[78] Die Kosten für die Systemperipherie (engl. balance of system, BOS) waren einige Zeit sogar höher als die der Module. Im Jahr 2010 konnten große Freiflächenanlagen für 3,40 US-Dollar pro Watt gebaut werden, bei etwa gleich großen Modul- und BOS-Kosten.[79]

Wegen der industriellen Verwendung immer größerer Si-Einkristalle wurden die älteren Maschinen günstiger. Die Zellgröße nahm entsprechend der Verfügbarkeit der entsprechenden Ausrüstung zu. Während in den Modulen in den 1990er und den frühen 2000er Jahren noch Zellen mit 125 mm Kantenlänge verbaut wurden, setzten sich danach die Zellen mit 156 mm Kantenlänge durch. Die Massenproduktion von Flachbildschirmen machte großflächige Glasplatten kostengünstig verfügbar.

Während der 1990er wurden vermehrt Zellen aus multikristallinem Material hergestellt. Diese Zellen besitzen zwar geringere Wirkungsgrade als die monokristallinen, sind jedoch viel günstiger in der Herstellung, was unter anderem an einem geringeren Energieaufwand liegt. Mitte der 2000er Jahre dominierten Multi-Zellen den Markt günstiger Module. Die hohen Silicium-Preise Mitte der 2000er Jahre führten zudem zu einem Rückgang des Siliciumverbrauchs: 2004 waren es 16 Gramm pro Watt, bei Waferdicken um die 300 Mikrometern. Dagegen waren es 2010 nur noch 7 Gramm pro Watt, bei Waferdicken von ca. 180 Mikrometern.[80]

Richard Swanson hatte schon Jahre vor 2012 die These formuliert, dass sich die Zellpreise um 20 % verringern je Verdopplung der Herstellungsmenge von Solarmodulen.[81]

Module aus kristallinem Silicium dominieren den Weltmarkt (2015: ca. 93 % Marktanteil laut ISE Photovoltaics Report,[80] Seite 4), die größten Mengen werden in China und Taiwan hergestellt. Ende 2011 brach die Nachfrage in Europa ein, woraufhin auch die Modulpreise sanken, und zwar auf 1,10 US-Dollar pro Watt; bereits Ende 2012 erreichten die Preise 0,62 $/Watt.[82] Im Sommer 2024 betrugen die Modulkosten im europäischen Raum meist unter 20 Eurocents pro Watt[83] oder bei monokristallinen Panels 20 bis 40 Eurocents.[84]

Die weltweit installierte PV-Kapazität erreichte 2014 etwa 177 GigawattPeak, was ausreichte, um 1 Prozent des weltweiten Bedarfs an elektrischer Energie aufzubringen. Der Zubau ging am schnellsten in Asien voran; 2014 ging die Jahresproduktion zu je einem Viertel nach China und nach Japan, während in Europa nur ein Drittel der Leistung von 2011 installiert wurde.[85]

2023 wurden weltweit um die 239 GigawattPeak neu installiert, noch immer lag Asien vor Europa und Nordamerika.[86]

Zu Beginn der Kommerzialisierung der Solartechnik wurden häufig runde Zellen eingesetzt, deren Ursprung von den meist runden Siliciumstäben der Computerindustrie herrührt. Inzwischen ist diese Zellenform nicht mehr anzutreffen, stattdessen werden quadratische Zellen oder fast quadratische mit mehr oder weniger abgeschrägten Ecken eingesetzt. Während sich zu Beginn der Entwicklung branchenweit standardisierte Zellformate für jeweils mehrere Jahre etablieren konnten, ist die neuere Entwicklung von schnelleren Wechseln sowie mehreren parallel verbreiteten Zellformaten geprägt.[87]

Zellen mit einer größeren Kantenlänge (210 mm) wurden eine Zeitlang avisiert, sie weisen jedoch bei gleicher Waferdicke eine höhere Bruchrate auf und führen wegen der höheren Stromstärke potentiell zu größeren ohmschen Verlusten; daher lohnt sich ihre Herstellung nicht.

Durch Sägen der fertig prozessierten Zellen entstehen für spezielle Anwendungen im Kleingerätebereich auch Zellen mit kleineren Kantenlängen. Sie liefern annähernd die gleiche Spannung wie die großen Zellen, jedoch entsprechend der kleineren Fläche einen kleineren Strom.

Im inzwischen nicht mehr eingesetzten EFG-Verfahren wurden auch Zellen hergestellt, bei denen die Seiten des entstehenden Rechtecks nicht die gleichen Längen haben.

Der Wirkungsgrad (eta) einer Solarzelle ist das Verhältnis der von ihr erzeugten elektrischen Leistung und der Leistung der einfallenden Strahlung .

Der maximale Wirkungsgrad einer Solarzelle ist vom Bandabstand und der Anzahl der auf verschiedene Spektralbereiche optimierten pn-Übergänge abhängig. Bei einem pn-Übergang ist, bei optimalem Bandabstand und darauf in der Wellenlänge abgestimmtem Licht, theoretisch ein Wirkungsgrad von bis zu 41 % erzielbar. In praktischen Anwendungen liegen tatsächlich erzielbare Wirkungsgrade um und unter 25 %. Bei Tandem-Solarzellen, welche durch mehrere unterschiedliche pn-Übergänge größere Spektralbereiche abdecken können, können die Gesamtwirkungsgrade aller pn-Übergänge in Summe auch über der theoretischen Grenze von 41 % liegen.

Im Weltraum ist einerseits die Solarkonstante größer als die Globalstrahlung auf der Erde, andererseits altern die Solarzellen schneller. Solarpanels für Satelliten erreichen zurzeit (2005) einen Wirkungsgrad von fast 25 %[89] bei einer Betriebszeit von 15 Jahren.

| Zellmaterial | Maximaler Zellwirkungsgrad im Labor | Maximaler Wirkungsgrad (Serienproduktion) | Typischer Modulwirkungsgrad | Flächenbedarf pro kWp |

|---|---|---|---|---|

| Monokristallines Silizium | 26,1 % | 24 % | 19 % | 5,3 m² |

| polykristallines Silizium | 22,3 % | 20 % | 17 % | 5,9 m² |

| Amorphes Silizium | 14,0 % | 8 % | 6 % | 16,7 m² |

| CIS/CIGS | 22,6 % | 16 % | 15 % | 6,7 m² |

| CdTe | 22,1 % | 17 % | 16 % | 6,3 m² |

| Konzentratorzelle | 46,0 % | 40 % | 30 % | 3,3 m² |

Ein hoher Wirkungsgrad ist erstrebenswert, weil er bei gleichen Lichtverhältnissen und gleicher Fläche zu einer größeren Ausbeute an elektrischem Strom führt. Für jede Maschine, die auf der Erde aus Sonnenlicht oder auf andere Weise mechanische oder elektrische Arbeit erzeugt (z. B. Aufwindkraftwerke, Stirlingmotoren etc.) gilt ein thermodynamisches Limit.

Die gröbste Abschätzung des Wirkungsgrades erhält man durch den Carnot-Wirkungsgrad. Er beschreibt den maximalen Wirkungsgrad, den eine beliebige physikalische Maschine erreichen kann, wenn sie ihre Energie aus der Temperaturdifferenz zwischen einer Wärmequelle und einer Wärmesenke bezieht. Der Carnot-Wirkungsgrad ergibt sich aus der Temperatur der wärmeren Quelle und der Temperatur der kälteren Senke gemäß:

Im Falle der Solarzelle ist die Wärmequelle die Sonnenoberfläche mit einer Temperatur von etwa 5.800 K und die Wärmesenke die Solarzelle mit einer Temperatur von 300 K. Daraus ergibt sich ein Carnot-Wirkungsgrad von 95 %. Im Weltraum genutzte Solarzellen haben infolge der höheren Temperaturdifferenz entsprechend höhere Wirkungsgrade.

Die Abschätzung im obigen Abschnitt vernachlässigt, dass die Energie von der Sonne zur Solarzelle durch Strahlung übertragen wird. In einem ausführlicheren Modell setzt man vor die Solarzelle einen Absorber. Dieser absorbiert die Strahlung der Sonne und strahlt selber einen kleinen Teil der Wärmestrahlung wieder an die Sonne ab. Nach dem Stefan-Boltzmann-Gesetz fließt somit insgesamt die Wärmeleistung

von der Sonne zum Absorber, wobei die Stefan-Boltzmann-Konstante ist. Nach dem Carnot-Wirkungsgrad kann der Absorber von dieser Wärme nur den Anteil

in elektrische Arbeit überführen. Der Wirkungsgrad bestimmt sich nun aus diesem Anteil und der gesamten von der Sonne abgestrahlten Leistung zu

Bei einer Temperatur von 5800 K für die Sonnenoberfläche und 300 K Umgebungstemperatur wird der Wirkungsgrad bei einer Absorbertemperatur von etwa 2.500 K maximal und beträgt 85 %.[91]

Die Shockley-Queisser-Grenze betrachtet den für Solarzellen typischen Anregungsprozess von Elektronen in einem Halbleiter. In einer Solarzelle wird Licht in elektrische Energie umgewandelt, indem das Licht Elektronen aus dem Valenzband in das Leitungsband anregt. Nur ein schmaler Ausschnitt des angebotenen Energiespektrums wird genutzt. Der theoretische Grenzwert energieselektiver Zellen ist deshalb kleiner als das thermodynamische Limit eines Gesamtsystems.

Entscheidend für die Energie, die man pro angeregtem Elektron gewinnen kann, ist dabei die Größe der Bandlücke des Halbleiters. Unabhängig davon, wie weit das Elektron über die untere Kante des Leitungsbandes angeregt wird, erhält man pro Elektron maximal die Energie der Bandlücke als elektrische Energie. Bei der elektrischen Leistung, die man aus allen angeregten Elektronen gewinnt, muss man berücksichtigen, dass bei einer kleinen Bandlücke mehr Elektronen erzeugt werden. Bei einer großen Bandlücke hat jedes einzelne Elektron dafür mehr Energie. Es muss daher ein Kompromiss aus folgenden Grenzfällen gefunden werden:

Die Shockley-Queisser-Grenze gilt für den Fall einer Zelle mit nur einem pn-Übergang. Mit sogenannten Tandem-Solarzellen (englisch multi-junction solar cell), in denen mehrere pn-Übergänge mit verschiedenen Bandlücken kombiniert sind, können prinzipiell auch höhere Wirkungsgrade erreicht werden, siehe Abschnitt Mehrfachsolarzellen.

Die Kenngrößen einer Solarzelle werden für normierte Bedingungen, die Standard-Testbedingungen, häufig abgekürzt STC (englisch Standard Test Conditions) angegeben:

Dabei steht AM 1,5 global für den Begriff Air Mass, die 1,5 dafür, dass die Sonnenstrahlen das 1,5fache der Atmosphärenhöhe durchlaufen, weil sie schräg auftreffen. Das entspricht sehr gut den sommerlichen Gegebenheiten in Mitteleuropa von Norditalien bis Mittelschweden oder dem Sonnenspektrum an einem Ort auf Meereshöhe bei 48° geographischer Breite während eines Äquinoktiums.[92] Im Winter steht die Sonne in gemäßigten Breiten erheblich tiefer, und ein Wert von AM 4 bis AM 6 ist hier realistischer.

Durch die Absorption in der Atmosphäre verschiebt sich auch das Spektrum des auf das Modul treffenden Lichtes. „Global“ steht für Globalstrahlung, die sich aus dem Diffus- und dem Direktstrahlungsanteil der Sonne zusammensetzt.

Dabei ist zu beachten, dass in der Realität insbesondere die Zellentemperatur bei einer solchen Einstrahlung, die in Deutschland im Sommer zur Mittagszeit erreicht wird, bei normalem Betrieb wesentlich höher liegt (je nach Anbringung, Windanströmung etc. kann sie zwischen etwa 30 und 60 °C liegen). Eine erhöhte Zellentemperatur bedeutet aber gleichzeitig einen herabgesetzten Wirkungsgrad der Solarzelle. Aus diesem Grund wurde auch eine weitere Bezugsgröße geschaffen, PNOCT, die Leistung bei normaler Betriebstemperatur engl. NOCT (normal operating cell temperature).

Gebräuchliche Abkürzungen für die Bezeichnungen sind

Die Kennwerte einer Solarzelle sind

Solarzellen können also eine Leistung von sehr grob 160 W/m² abgeben. Eingebaut in ein Modul ist die Leistung pro Fläche geringer, da zwischen den Zellen und zum Modulrand Abstände vorhanden sind. Im Weltraum wird eine Leistung von 220 Watt pro Quadratmeter erzielt.[94] Da keine Atmosphäre Solarstrahlung absorbiert, kommt im Erdorbit allerdings auch mehr Strahlung an der Solarzelle an, nämlich im Durchschnitt die Solarkonstante. Deshalb werden weltraumtaugliche Solarzellen direkt beim AM0-Spektrum qualifiziert.[92]

Das Schaltsymbol einer Solarzelle gibt, wie das Schaltsymbol einer Diode oder Photodiode, mit einem Pfeil die technische Stromrichtung zur Verschaltung an. Der Kennlinienverlauf einer realen Solarzelle weicht allerdings von der einer idealen Photodiode ab. Um diese Abweichungen zu modellieren, existieren mehrere Ersatzschaltbilder.

Das Schaltbild besteht zunächst nur aus einer Stromquelle, die parallel zu einer Diode geschaltet wird, deren Kennlinie durch die Shockley-Gleichung modelliert wird. Die Stromquelle produziert einen Strom, der von der Bestrahlungsstärke abhängt und den Photostrom modelliert. Die Gesamtstromstärke ergibt sich dann mit dem Diodenstrom zu

Das erweiterte Ersatzschaltbild berücksichtigt reale Faktoren des Bauelementes, die durch die Fertigung entstehen. Mit diesen Modellen soll ein möglichst realistisches Modell der tatsächlichen Solarzelle geschaffen werden. Beim Eindiodenmodell wird so das vereinfachte Ersatzschaltbild zunächst nur durch einen parallel und einen in Reihe geschalteten Widerstand ergänzt.

Die Formel für den Gesamtstrom ist für dieses Modell bereits eine rekursive Funktion und lautet:

Beim Übergang zum Zweidiodenmodell fügt man eine weitere Diode mit einem anderen Idealitätsfaktor n ein. Normalerweise werden diese über die Werte 1 und 2 angesetzt. Weiterhin lassen sich alle diese Modelle bei Betrieb in Sperr-Richtung durch eine spannungsgesteuerte Stromquelle ergänzen, um den Lawinendurchbruch zu modellieren. Die Formeln für die Ströme beim Zweidiodenmodell lauten dann, bei Anpassungsleitwert gb, Durchbruchspannung Ub und Lawinendurchbruchexponent nb:

Die energetische Amortisationszeit ist der Zeitpunkt, zu dem die für die Herstellung einer Photovoltaikanlage aufgewandte Primärenergie durch selbige wieder erzeugt wurde. Da die bei der Produktion genutzte elektrische Energie zu den Sekundärenergien zählt, wird diese mit dem Wirkungsgrad eines fossilen Kraftwerkes in Primärenergie umgerechnet. Dementsprechend erfolgt diese Umrechnung auch bei der erzeugten elektrischen Energie der Solarzelle. Analog kann man sich vorstellen, dass die Photovoltaikanlage den Strom aus einem konventionellen Kraftwerk ersetzt.[95]

Die energetische Amortisationszeit von Photovoltaikanlagen beträgt derzeit (Stand 2013) nach einer Studie von Peng et al. global betrachtet zwischen 0,75 und 3,5 Jahren, je nach Standort und verwendeter Photovoltaiktechnologie. Der Mittelwert schwankt im Bereich von ca. 1,5 bis 2,5 Jahren. Dies bedeutet, nach dieser Zeit hat die Photovoltaikanlage soviel Energie eingebracht, wie insgesamt während ihres gesamten Lebenszyklus verbraucht wird. Berücksichtigt sind also die Herstellung der Anlagen, ihr Transport, die Errichtung, Betrieb und der Rückbau bzw. Recycling. Die rechnerischen CO2-Emissionen von Photovoltaikanlagen liegen je nach Technik und Standort zwischen 10,5 und 50 g CO2/kWh, mit Durchschnitten im Bereich von 35 bis 45 g CO2/kWh. Als Lebensdauer wurden in der Studie 30 Jahre für Module auf Basis kristalliner Siliciumzellen und 20–25 Jahre für Dünnschichtmodule angenommen, als Lebensdauer der Wechselrichter wurden 15 Jahre angenommen.[96] Photovoltaikanlagen liefern demnach während ihrer Betriebszeit ein Vielfaches der Energie, die zu ihrer Herstellung ursprünglich aufgewandt wurde.

Die Herstellung photovoltaischer Solarzellen ist ein chemischer Prozess, bei dem gasförmige, flüssige und feste Chemikalien zum Einsatz kommen, die gesundheits- und umweltschädlich sind. Aus diesem Grund ist ein hoher Standard der Prozesssicherheit zentral. Unter Arbeitsschutzaspekten ist eine sichere Ablufterfassung und -reinigung zu gewährleisten.

Einige Solarzelltypen verwenden anstelle von Silicium Stoffe wie z. B. toxisches oder karzinogenes Cadmium, Arsen bzw. deren Verbindungen sowie Kupfer-Indium-Gallium-Diselenid. Ein typisches Cadmiumtellurid-Solarmodul (CdTe) enthält zum Beispiel ca. 22 g des gefährlichen Schwermetalls Cadmium und 25 g Tellur pro m² Zellfläche. Eine CdTe-Solarzelle besteht meist aus fünf Einzelschichten: Im Einzelnen sind das eine ca. 8 μm dicke CdTe-Absorberschicht, eine ca. 100 nm dicken Cadmiumsulfid-Zwischenschicht sowie zwei 20 bzw. 100 nm dicke Antimontellurid (Sb2Te3)-Dünnschichten. Bei der Produktion werden beide Substanzen durch Co-Verdampfung auf das Trägermaterial aufgebracht. Die Co-Verdampfung ist ein ungerichteter Prozess, bei dem die gesamte Innenoberfläche der Beschichtungskammer mit Dünnschichten aus Tellur, Cadmiumtellurid, Cadmiumsulfid und Antimontellurid überzogen werden. Der Materialverbrauch erhöht sich dadurch um mindestens weitere 40 %.

Bei der regelmäßigen Reinigung der Produktionskammer mit wässriger Säure – die Reinigung erfolgt manuell – werden die Rückstände in eine wässrige Lösung überführt. Neben der eigentlichen Zellproduktion stellt also auch die Reinigung der Produktionsanlagen eine Herausforderung an Umweltschutz und Arbeitsschutz dar.[97] Produktionsrückstände und Emissionen können zu Langzeitschäden und Altlasten führen.

Untersuchungen aus dem Jahr 2008 kamen zu dem Ergebnis, dass CdTe-Zellen bei Produktion und Betrieb bei einer auf 30 Jahre veranschlagten Lebensdauer 90 bis 300 Mal weniger Cadmium pro Kilowattstunde in die Atmosphäre abgeben als Kohlekraftwerke. Unter Berücksichtigung der zur Herstellung nötigen Energie und bei Annahme, diese stamme aus konventionellen Kraftwerken, liegt die Emission an Cadmium immer noch Faktor 10 unter der von Kohlekraftwerken.[56] Bei Perowskiten als Solarzellenmaterial ist der notwendige Anteil von Blei problematisch.[40]

Eine vom Bundeswirtschaftsministerium in Auftrag gegebene Studie schätzt, dass durch Photovoltaik bis zum Jahr 2016 etwa 11.000 Tonnen bzw. 800 Tonnen der giftigen Schwermetalle Blei und Cadmium in Verkehr gebracht wurden.[98] In der EU sind Anlagen mit Solarzellen bisher von der RoHS-Richtlinie zum Inverkehrbringen von Elektrogeräten mit gefährlichen Stoffen ausgenommen.[99] Zum Schutz von Umwelt und Gesundheit wurden Altzellen jedoch in die 2012 novellierte WEEE-Richtlinie zum Umgang von Abfällen aufgenommen. Die Richtlinie verpflichtet die Hersteller zur Rücknahme und gibt als Ziel eine Sammelquote von 85 % vor.[100] Durch ein Recycling soll auch der Verlust wertvoller Rohstoffe wie seltener Erden reduziert werden.[101]

Wegen der Lebensdauer von ca. 20 bis 30 Jahren von siliciumbasierten Solarzellen ist es absehbar, dass ab 2030 jährlich hunderttausend Tonnen aus Altmodulen anfallen werden. Um dieses Silicium zurückzugewinnen, hat das Fraunhofer-Center für Silicium-Photovoltaik (CSP) in Halle (Saale) in Zusammenarbeit mit einem Recyclingunternehmen ein Verfahren entwickelt, mit dem die Rückgewinnung von Silicium aus PV-Modulen ermöglicht wird. Dieses steht anschließend wieder für die Produktion von Wafern für Perc-Solarzellen zur Verfügung. Recycelt werden können damit Silicium-Module aller Hersteller.[102]

Für Schutzmaßnahmen im Brandfall und Blitzeinschlag, siehe Photovoltaikanlage.

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.