Materie plastiche

materiale artificiale con struttura macromolecolare Da Wikipedia, l'enciclopedia libera

Le materie plastiche, chiamate comunemente plastica, sono materiali organici a elevato peso molecolare detti polimeri. Sono costituite da molecole con una catena molto lunga (macromolecole), che determinano le proprietà e le caratteristiche dei materiali stessi.[1]

Possono essere costituite da polimeri puri o miscelati con additivi o cariche varie. Le plastiche cosiddette caricate sono composte dalla matrice (proprio il materiale plastico prescelto) all'interno della quale sono annegate fibre di carbonio, di vetro, di kevlar o anche di legno. I polimeri più comuni sono sintetici, derivati cioè dal petrolio, ma esistono anche plastiche realizzate con materiali derivanti da altre fonti nonché le bioplastiche, ottenute a partire da amidi vegetali come quello di mais.

La IUPAC (Unione internazionale di chimica pura e applicata), nel definire le materie plastiche come "materiali polimerici che possono contenere altre sostanze finalizzate a migliorarne le proprietà o ridurre i costi", raccomanda di non utilizzare il termime generico "plastiche" al posto di "polimeri".[2]

Storia

Riepilogo

Prospettiva

Di seguito vengono riportate in ordine cronologico alcune tappe dello sviluppo delle materie plastiche.

- 1855: il chimico svizzero Georges Audemars produce in laboratorio il rayon[3], ottenuto dalla cellulosa ed impiegato come fibra artificiale.

- 1861: Alexander Parkes brevetta un primo materiale plastico, battezzato parkesina, ottenuto combinando chimicamente la nitrocellulosa e la canfora.

- 1869: lo statunitense John Wesley Hyatt perfeziona la parkesina e, con l'aggiunta di azoto, brevetta il nitrato di cellulosa, o celluloide. Verrà utilizzato per le pellicole fotografiche e poi cinematografiche, anche se col difetto di essere altamente infiammabile.[4]

- 1907: il chimico belga-statunitense Leo Baekeland produce la bachelite, usata soprattutto per fabbricare telai di apparecchi elettrici e le bocce del crescente gioco del biliardo, all'epoca fatte in avorio (zanne di elefante).[4]

- 1920: il chimico tedesco Hermann Staudinger ipotizza la struttura macromolecolare delle materie plastiche e la loro polimerizzazione[4], per cui ottiene il premio Nobel per la chimica nel 1953.

- 1926: Waldo Semon, della BF Goodrich, introduce l'uso dei plastificanti per la sintesi del polivinilcloruro (PVC), partendo da esperimenti sul cloruro di vinile, effettuati ma mai perfezionati da Henri-Victor Regnault nel 1835 e da Eugen Baumann nel 1872. Il PVC viene ancor oggi utilizzato in innumerevoli applicazioni industriali, domestiche e alimentari.

- 1928: viene sviluppato il polimetilmetacrilato (PMMA), anch'esso utilizzato in innumerevoli applicazioni.[4]

- intorno agli anni venti e trenta: vengono commercializzate le resine ureiche.[4][5]

- 1935: Wallace Carothers della DuPont sintetizza il nylon.[6]

- 1937: vengono messe in commercio le resine polistireniche.[4]

- 1938: viene sintetizzato il politetrafluoroetilene (o PTFE, brevettato e commercializzato come Teflon nel 1950).[4]

- 1941: viene prodotta la prima fibra poliestere, il Terylene.[3]

- 1941: da William Hanford e Donald Holmes viene sintetizzato il poliuretano.[3]

- 1953: il chimico tedesco Karl Ziegler sintetizza il polietilene (PE).[4]

- 1954: il chimico italiano Giulio Natta, in collaborazione con la Montecatini, produce il polipropilene isotattico (commercializzato con il nome Moplen).[4]

- 1963: Ziegler e Natta ottengono il premio Nobel per la chimica come riconoscimento dei loro studi sui polimeri.[4]

- 2000: le bioplastiche diventano producibili su scala industriale ed economicamente sostenibili.

Descrizione

Riepilogo

Prospettiva

Materiali polimerici

I materiali polimerici sono generalmente il risultato della reazione di polimerizzazione di una quantità di molecole base (monomeri) per formare catene anche molto lunghe. Si parla di omopolimeri se il monomero è unico, copolimeri se il polimero è ottenuto da due o più monomeri diversi e di leghe polimeriche se il materiale è il risultato della miscelazione di due monomeri che polimerizzano senza combinarsi chimicamente [non chiaro].

Un materiale polimerico è in genere composto da macromolecole costituite dallo stesso tipo di unità ripetitiva, ma il numero di unità ripetitive varia per ciascuna macromolecola, per cui le macromolecole che costituiscono un materiale polimerico hanno diversa lunghezza. Quindi è necessario conoscere la distribuzione dei pesi molecolari (ovvero la percentuale di macromolecole aventi una specifica lunghezza) per determinare le proprietà chimico-fisiche del materiale polimerico in esame.

Classificazione dei materiali polimerici

I materiali polimerici puri si suddividono in:

- termoplastici: acquistano malleabilità (cioè rammolliscono) sotto l'azione del calore; possono essere modellati o formati in oggetti finiti e raffreddandosi tornano rigidi; tale processo può essere ripetuto tante volte;

- termoindurenti: dopo una fase iniziale di rammollimento per riscaldamento, induriscono per effetto della reticolazione; nella fase di rammollimento per effetto combinato di calore e pressione risultano formabili; se vengono riscaldati dopo l'indurimento non tornano più a rammollire, ma si decompongono carbonizzandosi;

- elastomeri: hanno elevata deformabilità ed elasticità.

Dal punto di vista pratico, in genere si sfruttano opportune mescole, costituite da uno o più materiali polimerici con l'aggiunta di additivi. Per tale motivo alla classificazione standard dei materiali polimerici si affianca una classificazione "commerciale", secondo la quale i materiali polimerici si dividono in:

- fibre: sono dotati di notevole resistenza meccanica e hanno scarsa duttilità rispetto agli altri materiali polimerici; vuol dire che si allungano poco se sottoposti a trazione e possono resistere a elevati carichi di rottura;

- materie plastiche: formulate a partire da termoplastici e termoindurenti;

- resine: particolari materie plastiche formulate a partire da termoindurenti;

- gomme: formulate a partire da elastomeri.

Le caratteristiche vantaggiose delle materie plastiche rispetto ai materiali metallici e non metallici sono la grande facilità di lavorazione, l'economicità, la colorabilità, l'isolamento acustico, termico, elettrico, meccanico (vibrazioni), la resistenza alla corrosione e l'inerzia chimica, nonché l'idrorepellenza e l'inattaccabilità da parte di muffe, funghi e batteri. Quelle svantaggiose sono l'attaccabilità da parte dei solventi (soprattutto le termoplastiche), degli acidi (in particolare le termoindurenti) e scarsa resistenza a temperature elevate.

Altra peculiarità è la bassa densità specifica, che conferisce un'elevata leggerezza compresa fra un minimo di 0,04 – 1 kg/dm³ per il polistirolo fino a un massimo di 2,2 kg/dm³ del politetrafluoruetilene (PTFE)[7], con una resistenza fisica molto eterogenea a seconda del tipo di plastica.

La plastica si ottiene dalla lavorazione del petrolio. Lo smaltimento dei rifiuti plastici, quasi tutti non biodegradabili, avviene di solito per riciclaggio o per stoccaggio in discariche; bruciando materiali plastici negli inceneritori si possono generare diossine (solo per i polimeri che contengono nella molecola atomi di cloro, ad esempio, il PVC), una famiglia di composti tossici. Questi problemi ambientali hanno incentivato negli ultimi anni lo sviluppo e la diffusione della bioplastica, i cui polimeri sono diversi da quelli petroderivati e si ottengono da zuccheri e amidi vegetali come quello di mais (ad esempio il PLA).

Aggiunta di cariche

Alla base polimerica vengono aggiunte svariate sostanze ausiliarie ("cariche", additivi e plastificanti) in funzione dell'applicazione cui la materia plastica è destinata. Possono essere plastificanti, coloranti, antiossidanti, lubrificanti ed altri componenti speciali.

Tali sostanze hanno la funzione di stabilizzare, preservare, fluidificare, colorare, decolorare e proteggere dall'ossidazione il polimero. In genere servono a modificarne le proprietà reologiche (lavorabilità), aspetto e resistenza in funzione della destinazione d'uso.

Polimeri termoplastici

Riepilogo

Prospettiva

I polimeri termoplastici possono essere fusi e rimodellati più volte. Hanno una struttura molecolare "a catena aperta", ovvero presentano un basso grado di reticolazione.

Polietilene (PE)

La tipologia di polietilene è ampia. Fra i diversi tipi abbiamo:

- HDPE (polietilene ad alta densità): è resistente agli urti.

- Usi: flaconi, sacchetti, tubi per l'acqua e il gas.

- LDPE (polietilene a bassa densità): è la plastica più leggera. Sensibile al calore, ma resiste agli agenti chimici. Ha un buon isolamento elettrico.

- Usi: sacchetti, imballaggi, pellicole per alimenti.

- UHMWPE (polietilene ad ultra-alto peso molecolare): presenta alta resistenza all'abrasione, alta resilienza e basso coefficiente d'attrito radente.

- Usi: solette per sci, snowboard.

Polistirene

- PS (polistirene): duro e rigido.

- Usi: scotch per le auto, giocattoli, oggetti d'arredamento, stoviglie, gusci di elettrodomestici.

- Polistirene espanso (comunemente detto polistirolo): resina polistirenica a forma schiumosa; ha bassissimo peso specifico e conducibilità termica; buona elasticità.

- Usi: imballaggi, isolamento termico ed elettrico dei muri

Altri polimeri termoplastici

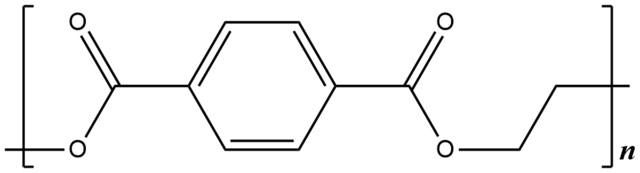

- PET (polietilene tereftalato): consente di ottenere fogli sottili e leggeri. Resistente al calore fino a 250 °C ed impermeabile ai gas.

- Usi: contenitori per liquidi, vaschette per frigo e forno.

- PVC (polivinilcloruro o cloruro di polivinile): è la plastica più utilizzata. Ha buone proprietà meccaniche e chimiche.

- Usi: finestre, serramenti esterni, giocattoli, bottiglie, contenitori, grondaie, calzature, rivestimenti di fili elettrici, tappezzerie, finta pelle.

- PP (polipropilene): è resistente al calore ed agli agenti chimici. Ha un buon isolamento elettrico.

- Usi: nel settore casalingo, parti di elettrodomestici, valigeria, imballaggi, lastre e tubazioni per l'edilizia.

- PA - poliammide (nylon): una delle prime plastiche sintetizzate. Resistente all'usura e non infiammabile.

- Usi: ingranaggi, apparecchi radiotelevisivi, abbigliamento.

- Resine acriliche: simili al vetro perché sono trasparenti.

- Usi: fusori delle lampade, coperture trasparenti, oggetti d'arredamento.

- Nitrato di cellulosa e/o celluloide: la prima plastica in assoluto. Simile alla madreperla

- Usi: pettini, tasti, oggetti che imitano l'avorio.

- ABS (acrilonitrile butadiene stirene): giocattoli, modellismo, stampa 3D.

- PLA (acido polilattico): prodotto utilizzando come materia prima il mais, tramite un processo biotecnologico che permette di ottenere capacità produttiva elevata e una gamma di prodotti diversificati;

- Usi: contenitori compostabili, stampa 3D.

- PTFE: politetrafluoroetilene comunemente noto come Teflon

Polimeri termoindurenti

Possono essere formati una sola volta, perché, se sottoposti al calore una seconda volta, carbonizzano.

Resine termoindurenti

- Resine fenoliche: le caratteristiche dipendono dai materiali con cui sono mescolate.

- Usi: settore casalingo, mobili per televisori.

- Resine poliuretaniche: dure e colorate. Hanno buone proprietà meccaniche e sono facilmente lavorabili.

- Usi: spine, prese, elettrodomestici, interruttori.

- Resine melamminiche: buona resistenza alle alte temperature e all'umidità.

- Usi: laminati, casalinghi, arredamento, vernici.

- Resine epossidiche: eccellente adesività, resistenza al calore, resistenza chimica. Possiedono buone proprietà meccaniche e sono ottimi isolanti elettrici.

- Usi: vernici, rivestimenti, adesivi e materiali compositi.

- Resine poliesteri insature: leggere, facilmente lavorabili e resistenti agli agenti atmosferici.

- Usi: piscine, coperture per tetti.

- Resine vinilestere: dotati di caratteristiche molto simili alle resine poliestere, ma di migliori proprietà chimiche e meccaniche.

- Usi: manufatti sportivi (canoe, piccole imbarcazioni), serbatoi per uso alimentare.

Classificazione delle materie plastiche

Le materie plastiche si classificano con il sistema americano SPI (Society of the Plastics Industry). Il segno distintivo è un triangolo (simbolo del riciclo) e un numero corrispondente al tipo di materia plastica.

| Simbolo | Abbreviazione | Usi |

|---|---|---|

|

PETE o PET | Riciclabile per la produzione di fibre poliestere, fogli termoformati, cinghie, bottiglie per bevande. |

|

HDPE | Riciclato per la produzione di contenitori per liquidi, sacchetti, imballaggi, tubazioni agricole, basamenti a tazza, paracarri, elementi per campi sportivi e finto legno. |

|

PVC o V | Riciclabile per tubazioni, recinzioni e contenitori non alimentari. |

|

LDPE | Riciclato per sacchetti, contenitori vari, dispensatori, bottiglie di lavaggio, tubi, e materiale plastico di laboratorio. |

|

PP | Riciclabile per parti da usare nell'industria automobilistica e per la produzione di fibre. |

|

PS | Riciclabile multiuso, per accessori da ufficio, vassoi da cucina, giocattoli, videocassette e relativi contenitori, pannelli isolanti in polistirolo espanso |

Lavorazioni delle materie plastiche

Riepilogo

Prospettiva

Molte materie plastiche (nylon, teflon, plexiglas ecc.) si prestano bene a processi di produzione industriale con macchine utensili in modo del tutto analogo ai materiali metallici; per questo vengono spesso prodotte in semilavorati (barre, profilati, lastre eccetera) da cui i prodotti finiti (ad esempio boccole, rulli, anelli, perni, ruote) vengono ricavati con lavorazioni meccaniche.

Tra le lavorazioni a cui vengono sottoposte le materie plastiche, si annoverano:[8]

- stampaggio per compressione

- stampaggio ad iniezione[9]

- stampaggio per trasferimento

- formatura per estrusione[10]

- calandratura

- spalmatura

- colata

- soffiaggio[11]

- termoformatura[12]

- estrusione in bolla

- pultrusione

- vulcanizzazione.

Stampaggio per compressione

Lo stampaggio per compressione è un processo di lavorazione impiegato per le materie plastiche termoindurenti (ma talvolta è utilizzato anche per i termoplastici).[8]

Nello stampaggio per compressione il polimero, inizialmente in forma di polvere o pellet (pastiglie),[8] viene sottoposto ad elevate pressioni, e in questa maniera si realizza il processo di reticolazione.

Stampaggio ad iniezione

La lavorazione più usata per produrre in serie oggetti in plastica è lo stampaggio ad iniezione. Si fa con speciali presse (dette "presse per iniezione termoplastica"), che fondono i granuli di materia plastica e la iniettano ad alta velocità e pressione negli stampi, dove il polimero, raffreddandosi, assume la geometria voluta.[8]

Lo stampaggio per iniezione viene impiegato sia nel caso di materiali termoplastici che termoindurenti.[8]

Stampaggio per trasferimento

Nello stampaggio per trasferimento il polimero viene portato ad una temperatura tale da rammollirlo e al tempo stesso evitare la reticolazione, che si fa successivamente in uno stampo chiuso, in cui la massa rammollita viene trasferita (da cui il nome del processo).[8]

Formatura per estrusione

Nella formatura per estrusione il materiale viene spinto grazie ad una vite attraverso un'apertura. La forma finale del manufatto (la cui materia prima fluisce in maniera continua) dipende dalla geometria dell'apertura.[8]

Questo processo si utilizza per i materiali termoplastici e talvolta per quelli termoindurenti.[8] I tubi in plastica vengono prodotti tramite questo processo.

Soffiaggio

Utilizzato per produrre corpi cavi (come bottiglie, fustini, bombole) consiste nel dilatare una certa porzione di resina di forma cilindrica con un getto d'aria sotto pressione, fino a farla aderire alle pareti di uno stampo; la produzione di oggetti cilindrici è realizzata facendo precedere la fase di soffiatura da una fase di estrusione per la realizzazione del tubo di alimentazione alla soffiatura. La formatura per soffiatura viene impiegata anche per la produzione dei gusci di certi tipi di casco.

Termoformatura

Un altro processo che ha una buona applicazione nella produzione di prodotti in plastica è la termoformatura, dove si parte da granuli di polistirolo o polipropilene. Si tratta dell'estrusione di film o di lastre che vengono fatte passare, a temperatura adeguata, in uno stampo nel quale l'oggetto voluto viene forgiato con la pressione dell'aria compressa o dell'aria atmosferica, con attrezzature di produzione molto economiche.

Estrusione in bolla

Un metodo diffuso per ottenere pellicole di polietilene è l'estrusione in bolla. Consiste nel far passare il polimero scaldato dall'estrusore attraverso una filiera circolare posta in posizione orizzontale. Il film ottenuto è raffreddato e fatto passare attraverso una calandra di traino che chiude il sistema. È anche inserita dell'aria per aumentare il volume del sistema, gonfiando ciò che assomiglia molto ad un pallone. In questo modo si produce il film termoretraibile usato per produrre imballaggi.

Pultrusione

La pultrusione è un processo continuo che permette di produrre profilati plastici rinforzati da fibre, come ad esempio la fibra di carbonio e la fibra di vetro e fibra tessile

Inquinamento causato dalla plastica

Riepilogo

Prospettiva

Nel 2022 l'Ocse ha presentato uno studio che analizzando il periodo tra il 1950 e il 2015 stima che

«solo 9% dei rifiuti di plastica sono stati riciclati in fine, mentre 19% sono stati inceneriti e circa 50% sono finiti in discariche controllate. Il restante 22% è stato abbandonato in discariche selvagge, bruciato a cielo aperto o gettato nell'ambiente»

auspicando uno sforzo per aumentare la quota di riciclo[13][14].

In merito al modesto riciclaggio della plastica influiscono sia i processi onerosi legati a questa attività, sia il ridotto numero di volte che mediamente la plastica può venire riciclata, a differenza di altri materiali come il vetro o i metalli[15].

Lo smaltimento non adeguato delle materie plastiche alla fine del loro ciclo di vita causa inquinamento ambientale; in particolare, si possono riscontrare danni alla fauna selvatica, per la quale si stima che circa settecento specie siano state danneggiate, tra cui organismi marini, di terraferma e uccelli.[16]

Studi sperimentali

Nel 2017 in Italia è stato scoperto che un tipo di bruco (la Galleria mellonella) si nutre di plastica ed è oggetto di studio allo scopo di tamponare l'impatto ambientale della plastica[17][18][19].

Note

Bibliografia

Voci correlate

Altri progetti

Collegamenti esterni

Wikiwand - on

Seamless Wikipedia browsing. On steroids.