Loading AI tools

8 i8 Aus Wikipedia, der freien Enzyklopädie

Leistungskondensatoren sind elektrische Kondensatoren, die sowohl in der elektrischen Energietechnik und der Leistungselektronik als auch in der Hochspannungstechnik Verwendung finden. Diese Kondensatoren, umgangssprachlich auch Starkstromkondensatoren genannt, stammen aus den Kondensatorfamilien der Metallpapier- und Polypropylenfolien-Kondensatoren. Zu den Leistungskondensatoren werden aber auch Keramik-Leistungskondensatoren, Vakuumkondensatoren und SF6-Schutzgaskondensatoren gerechnet, die vor allem in der Hochfrequenztechnik zu finden sind.

Leistungskondensatoren sind so aufgebaut, dass sie eine höhere elektrische Leistung und meist auch eine höhere elektrische Spannung verkraften können. Diese höhere elektrische Leistung und auch die höhere Spannungsfestigkeit sind nicht eindeutig definierbar. Im deutschen Sprachraum ist die Zuordnung aus historischer Sicht durch die Anwendung der Kondensatoren in der Elektrik, der elektrischen Energietechnik, der Hochspannungs- und der Hochfrequenztechnik zu erklären. Aus diesen Anwendungsbereichen ergibt sich eine nicht exakt definierbare untere Leistungsgrenze für Leistungskondensatoren bei einer Blindleistung von etwa 200 var, zum Beispiel bei den Blindstrom-Kompensationskondensatoren für Leuchtstofflampen-Anwendungen oder für keramische Hochfrequenzkondensatoren für Sender kleinerer Leistung. Die obere Leistungsgrenze von Leistungskondensatoren wird durch die Applikation bestimmt. Für Oberwellenfilterung in Hochspannungsnetzen liegt hier beispielsweise die maximal benötigte Spannungsfestigkeit bei etwa 200 kV. Im Betrieb von Hochleistungssendern können hochfrequente Wechselströme bis zu 1000 A auftreten. Die Beherrschung solcher Obergrenzen ist entweder durch Zusammenschaltung mehrerer Einzelkondensatoren in größeren, quaderförmigen Gehäusen oder durch Wahl einer anderen Kondensatortechnologie möglich.

Die Applikation bestimmt weitgehend den konstruktiven Aufbau der Leistungskondensatoren. Für den niederfrequenten Wechselspannungs- oder Gleichspannungsbetrieb und den Impuls-Gleichspannungsbetrieb in Niederspannungsanlagen werden Leistungskondensatoren eingesetzt. Das sind Metallpapier- oder Polypropylen-Kunststoff-Folienkondensatoren mit gewickelten Elektroden, eingebaut in großen, runden Bechern. Mehrere Rundbecher können in quaderförmigen Gehäusen zusammengefasst werden. Hier gibt es allerdings Überschneidungen, die aus dem sich ausweitenden Bereich der industriellen Leistungselektronik ergeben. Bei kleineren und mittleren Leistungen werden die Leistungskondensatoren ergänzt durch kleinere, runde oder quaderförmige Kunststoff-Folienkondensatoren, wie sie aus der Elektronik bekannt sind. Für Gleichspannungsanwendungen kommen allerdings neben Folienkondensatoren auch große Aluminium-Elektrolytkondensatoren zum Einsatz, wenn sie beispielsweise als Stütz- oder Zwischenspeicherkondensatoren (DC-Link-Kondensatoren) größere elektrische Leistungen für unterbrechungsfreie Stromversorgungen oder Frequenzumformer speichern.

Für den Betrieb in der Hochfrequenztechnik werden dahingegen Keramikkondensatoren, meist in sehr speziellen Bauformen, sowie Vakuumkondensatoren und SF6-Schutzgaskondensatoren eingesetzt. Sie werden in LC-Schwingkreisen zur Erzeugung von hohen Frequenzen für große Sendeleistungen in der Sendetechnik, der Radartechnik, in der Schweißtechnik zum Verschweißen von Kunststoffen und in HF-Erwärmungsanlagen eingesetzt. SF6-Schutzgaskondensatoren dienen auch als Hochspannungskondensatoren in Spannungsteilern zur präzisen Messung von Hochspannungen oder als Brückenkondensator zur Messung von Kapazitäten und Verlustfaktoren in Hochspannungsanlagen.

Die ersten industriell hergestellten Folien-Leistungskondensatoren bestanden aus zwei mit Metallfolien belegten Papierstreifen entsprechender Breite, die mit einer weiteren Papierfolie zu einem Wickel aufgerollt, mit einem Isolieröl imprägniert und in einem Becher mit Löt- oder Schraubanschlüssen eingebaut wurden. Diese Papierkondensatoren waren recht groß und nicht besonders zuverlässig.

Später wurden die Metallfolien durch Metallschichten ersetzt, die auf das Papier aufgedampft wurden. Diese Metallpapier-Kondensatoren (MP-Kondensatoren) haben selbstheilende Eigenschaften, weil bei einem Durchschlag das Material rund um die Durchschlagsstelle verdampft, der Grund des Durchschlages damit beseitigt wird und die Fehlstelle sozusagen „geheilt“ wird.

MP-Leistungskondensatoren wurden für hohe Leistungen niederfrequenter Wechselspannungs- oder Gleichspannungsanwendungen sowie für Impuls-Anwendungen verwendet. Daneben wurden MP-Kondensatoren in elektrischen Geräten und Anlagen zur Blindstromkompensation bei Gasentladungslampen und in Werkhallen mit vielen Elektroantrieben eingesetzt. Das imprägnierte Papier hat eine Durchschlagsfestigkeit von etwa 100 V/µm, bei 50 Hz einen Verlustfaktor von etwa 70·10−4 und eine Isolations-Zeitkonstante von etwa 1000 s. Papier ist polar und stark hygroskopisch. Vor dem Einbau in den Becher muss deshalb dem Wickel in einer Vakuumtrocknungsanlage die Feuchtigkeit entzogen werden. Zur Verminderung der Feuchteempfindlichkeit und zur Erhöhung der Spannungsfestigkeit wird der Kondensatorwickel außerdem mit einem Isolieröl imprägniert. Bis 1984 wurden hierzu auch polychlorierte Biphenyle (PCB) zum Tränken des Papiers eingesetzt. Nach 1984 sind alle Isolieröle für MP-Kondensatoren frei von PCB-haltigen Chemikalien[1].

Mit der Entwicklung von Kunststoffen in der organischen Chemie begann die Kondensatorindustrie nach dem Zweiten Weltkrieg, das Papier in den Papierkondensatoren durch dünnere und spannungsfestere Kunststofffolien zu ersetzen. Die Kunststoffe Polyester (Polyethylenterephthalat, kurz PET) und Polypropylen (PP) beispielsweise wurden zu Beginn der 1950er Jahre erstmals in großen Mengen hergestellt. Polypropylen hat eine Durchschlagsfestigkeit von etwa 650 V/µm, bei 50 Hz einen Verlustfaktor von etwa 1 bis 5·10−4, eine Isolations-Zeitkonstante von etwa 100.000 s und ist so gut wie nicht hygroskopisch. Vor allem wegen des sehr viel kleineren Verlustfaktors, der bei den hohen Betriebsströmen, die über die Leistungskondensatoren fließen, zur Erwärmung des Kondensators führt, haben sich deshalb Polypropylenfolien im Bereich der Leistungskondensatoren durchgesetzt. Reine MP-Kondensatoren sind deshalb heute nur noch in Funkentstörkondensatoren und in preiswerten Ausführungen mit hinreichendem Platzangebot zu finden. Es finden sich aber sowohl aus Kostengründen (Papier ist preiswerter als Polypropylen) als auch aus Gründen der besseren Haftung der Metallisierung auf Papier gegenüber einer Polypropylenfolie vor allem bei den Leistungskondensatoren viele Varianten mit gemischtem Aufbau aus Kunststoff- und Papierfolie. Bekannt sind hier die MKV-Kondensatoren. In diesen Kondensatoren besteht der Wickel aus zwei beidseitig beschichteten Papierfolien die durch eine Polypropylenfolie als Dielektrikum voneinander getrennt sind. Die Papierfolie ist feldfrei und dient nur als Träger der metallischen Elektroden.

Gegenwärtig werden wegen der wesentlich besseren elektrischen und thermischen Eigenschaften sowie wegen der geringeren Feuchteempfindlichkeit Folien-Leistungskondensatoren überwiegend mit Polypropylenfolien als Dielektrikum gebaut. Gefertigt werden solche Kondensatoren meist in Form gewickelter, stirnflächig kontaktierter Folien, die in Rundbecher eingebaut werden. Eine Besonderheit ist die Kontaktierung des Wickels zu den Anschlussbolzen, die oft ein gespannter Draht ist, der bei eventuell im Becher auftretendem Überdruck durch Ausbeulen des Deckels reißt und damit den Kondensator vom Netz trennt.

Mehrere große Rundbecherkondensatoren werden für sehr hohe Leistungen oder für sehr hohe Spannungen oft gemeinsam in ein quaderförmiges Gehäuse eingebaut, zusammengeschaltet und im Gehäuse z. B. durch Verguss mechanisch fixiert.

Die Anschlüsse von Kondensatoren für hohe Spannungen müssen wegen der erforderlichen Kriechstromfestigkeit hinreichend lange Wege auf der Oberfläche aufweisen. Deshalb haben Hochspannungs-Leistungskondensatoren oft Anschlüsse mit einer gewellten Keramikoberfläche.

Leistungskondensatoren arbeiten meist an gefährlicher elektrischer Spannung. Sie haben eine geringe Selbstentladung und können nach dem Abschalten über sehr lange Zeit (Monate) hohe Spannungen führen. Aufgrund der geringen Innenwiderstände können bei Berührung der Kontakte gefährliche Ströme mit der Folge eines Stromunfalls auftreten. Sogenannte Ableitwiderstände (Bleederwiderstände), die aus Sicherheitsgründen zu den Kondensatoren parallel geschaltet sind, begrenzen die Entladezeit auf einige Minuten.

Kondensatoren können jedoch auch nach dem vollständigen Entladen nach Aufheben des Kurzschlusses wieder gefährliche Spannungen annehmen. Ursache sind in den Dielektrika stattfindende Änderungen der Ladungsverteilung (Dielektrische Absorption). Leistungskondensatoren werden daher kurzgeschlossen gelagert und transportiert. Sollen die Kondensatoren geladen bleiben, so muss, wie in anderen Fällen auch, ein Berührungsschutz vorhanden sein, welcher aus einer isolierenden Umhüllung oder Abdeckung besteht. Außerdem dürfen solche Kondensatoren nicht niederohmig entladen werden, da sonst Lichtbögen entstehen können.

Elektrische Anlagen, in denen Hochspannungskondensatoren enthalten sind, unterliegen besonderen sicherheitstechnischen Regeln und Bedingungen. Der Grund liegt darin, dass in der elektrischen Anlage auch nach erfolgter Freischaltung durch die in den Kondensatoren gespeicherte Ladung gefährliche Spannungen auftreten können. Solche Anlagen müssen den gültigen Vorschriften der VDE entsprechen, die in mehreren Teilen der DIN-VDE-Normen 0560, siehe DIN-VDE-Normen Teil 5, festgelegt sind.

Leistungskondensatoren wurden früher und werden teilweise heute unter Verwendung von Isolieröl hergestellt. Ihre Entsorgung ist daher potentiell wassergefährdend. Bis ca. 1970 wurde auch das hochgiftige Chlordiphenyl bzw. polychlorierte Biphenyle (PCB) als Isolieröl verwendet. Derartige Kondensatoren waren auch in Haushaltgeräten (Waschmaschinen, Wäscheschleudern oder Spannungsgleichhalter) im Einsatz und erfordern einen besonders sorgsamen Umgang und eine fachgerechte Entsorgung.

Blindstrom-Kompensationskondensatoren sind Wechselspannungskondensatoren, die fest parallel zum Verbraucher oder in Blindstrom-Kompensationseinrichtungen variabel zugeschaltet werden. Es sind Phasenschieberkondensatoren, die eine Verbesserung des Leistungsfaktors (cos φ) (Blindleistungskompensation) bewirken. Sie werden in Niederspannungsanlagen zur Kompensation des induktiven Blindstromes, hervorgerufen durch konventionelle Vorschaltgeräte von Leuchtstofflampen, Halogen-Metalldampf-, Natriumdampflampen und Quecksilberdampf-Hochdrucklampen sowie von Elektromotoren eingesetzt. Außerdem werden Blindstrom-Kompensationskondensatoren in Bahnantrieben und in induktiven Schmelzöfen der Metallindustrie benötigt.

Blindstrom-Kompensationskondensatoren sind meist gewickelte metallisierte Kunststoff-Folienkondensatoren, mit imprägniertem Papier kombiniert (MPK-Kondensatoren) mit Polypropylen/getränktem Papier als Dielektrikum, früher auch metallisierte reine Papier-Kondensatoren (MP-Kondensatoren). Sie sind selbstheilend.

Für Anlagen mit höherer Strombelastung werden die Elektroden der Kondensatoren auch als Metallfolienbeläge ausgebildet.

Bedämpfungskondensatoren, für mittlere Strombelastungen auch Snubberkondensatoren genannt, sind Wechselspannungskondensatoren, die, teilweise mit einem Widerstand in Reihe, parallel zu Halbleiterbauelementen oder induktiven Verbrauchern geschaltet werden, um an diesen unerwünschte Spannungsspitzen oder Spannungsanstiegsgeschwindigkeiten zu dämpfen oder zu verringern, die beim Abschalten der Leistungshalbleiter (z. B. Thyristor, Triac oder IGBTs) durch den sogenannten Trägerstaueffekt entstehen. Haupteigenschaften aller Bedämpfungskondensatoren sind hohe Spannungsfestigkeit und hohe Spitzenstrombelastbarkeit.

Bei kleineren Strombelastungen werden Bedämpfungskondensatoren auch als RC-Glied mit Widerstand und Kondensator in einem Gehäuse verwendet.

Snubberkondensatoren ohne Reihenwiderstand sind häufig mit großflächigen Anschlüssen zur Verbesserung der Spitzenstrombelastbarkeit versehen. Bedämpfungskondensatoren können spannungsfest bis hin zu 10 kV sein.

Bedämpfungskondensatoren sind heutzutage meist gewickelte metallisierte oder mit Metallfolienbelägen versehene Kunststoff-Folienkondensatoren mit Polypropylen als Dielektrikum.

Stoß- oder Impulskondensatoren sind Gleichspannungs-Kondensatoren und dienen der Aufnahme oder Abgabe eines starken, meist sehr kurzen aber energiereichen Stromstoßes. Die kurzzeitigen Lade- oder Entladvorgänge erfordern entsprechend induktivitätsarme Anschlüsse, teilweise sind koaxiale Anschlussleitungen notwendig. Stoß- oder Impulskondensatoren sind gewickelte metallisierte Folienkondensatoren mit imprägniertem Papier (MKP-Kondensator) oder Polypropylen als Dielektrikum.

Stoß- oder Impulskondensatoren werden in Forschung und Technik zur transienten Erzeugung von starken Magnetfeldern, in der Plasmaforschung und der Kernfusion, zur Erzeugung von energiereichen Licht- oder Röntgenblitzen, in Kabelfehler-Ortungsgeräten und in Impuls-Schweißmaschinen benötigt.

Stützkondensatoren (auch Zwischenkreiskondensatoren genannt) sind Gleichspannungs-Glättungskondensatoren hinter einer Wechselspannungs-Gleichrichtung, die den gleichgerichteten Wechselstrom glätten und die die bei periodischem Spitzenstrombedarf kurzzeitig hohe Ströme abgeben können und so ein Gleichspannungsnetz oder -verbraucher unterstützen. Stützkondensatoren werden z. B. bei Frequenzumrichtern und Stell-Antrieben sowie in Audioverstärkern benötigt.

Als Stützkondensatoren kommen gewickelte metallisierte Polypropylen-Folienkondensatoren (MKP-Kondensator), Folienkondensatoren mit metallisiertem und imprägniertem Papier als feldfreien Träger der Elektroden und Polypropylen als Dielektrikum (MKV-Kondensator) oder auch Aluminium-Elektrolytkondensatoren zum Einsatz.

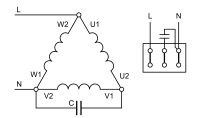

Asynchronmotoren benötigen zumindest zum Anlaufen ein Drehfeld. Um sie an einer einphasigen Wechselspannung betreiben zu können, verwendet man bei Kondensatormotoren und bei der Steinmetzschaltung einen Kondensator, der mit seiner Phasenverschiebung eine Hilfsphase und so ein elektrisches Drehfeld erzeugt. Dazu wird einer der drei Wicklungsanschlüsse direkt aus dem Wechselstromnetz gespeist, während zum zweiten ein Kondensator in Reihe geschaltet wird.

Bei Motorkondensatoren werden Motor-Anlauf- und Motor-Betriebskondensatoren unterschieden:

werden nur beim Anlauf zugeschaltet. Dreht sich der Motor erst einmal, dann sorgt das Schwungmoment des Rotors mit dem wechselnden Feld des Wechselstromes für den konstanten Weiterlauf. Hierzu werden üblicherweise bipolare Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten eingesetzt, die kurzzeitig an Wechselspannung gelegt werden können. Sie müssen nach dem Hochlauf abgeschaltet werden. Bei Nichtabschaltung des Elektrolytkondensators besteht Explosionsgefahr und/oder die dünne Hilfswicklung des dafür konstruierten Kondensatormotors wird thermisch überlastet.

bleiben ständig zugeschaltet. Dadurch erhalten die Motoren eine günstigere Drehmoment-Charakteristik und können kleiner sein. Die Kondensatoren müssen für eine dauernde Belastung mit einer Wechselspannung und des damit verbundenen Wechselstromes ausgelegt sein. Die Wechselspannung kann je nach Belastungsfall höher als die Netzspannung sein. Preiswerte Motor-Betriebskondensatoren sind Metallpapierkondensatoren (MP-Kondensatoren), die allerdings wegen der relativ hohen elektrischen Verluste des Papier-Dielektrikums zu größeren Baugrößen führen. Daher kommen heute zumeist Polypropylen-Folienkondensatoren zum Einsatz.

Anschlussschemata von Motor-Betriebskondensatoren (Steinmetzschaltung)

|

|

|

| Dreieckschaltung | Sternschaltung | Halbsternschaltung |

Bei Kondensatormotoren sind nur zwei Wicklungen vorhanden, die auch bei Auslegung für einen Betriebskondensator unterschiedlich sein können.

Die Normung von Leistungskondensatoren umfasst MP- und Polypropylenfolien-Leistungskondensatoren. Sie sind stark auf die jeweilige Anwendung ausgerichtet und da in der Anwendung von Leistungskondensatoren die Sicherheit von Personen und Geräten gewährleistet werden muss, sind in Deutschland die aktuellen DIN-Normen auch als VDE-Vorschriften veröffentlicht worden. Die Grundbegriffe und die Definitionen für die Anwendung als auch für die Prüfungen der elektrischen Parameter der Leistungskondensatoren sind in folgenden Normen veröffentlicht:[2]

Hochfrequenz-Leistungskondensatoren sind Kondensatoren, meist mit größeren Abmessungen, die in Hochfrequenzanwendungen für Nennspannungen über 1 kV und Blindleistungen über 200 VA ausgelegt sind. Sie werden eingesetzt in LC-Schwingkreisen zur Erzeugung von hohen Frequenzen für große Sendeleistungen in der Sendertechnik, der Radartechnik, in der Schweißtechnik zum Verschweißen von Kunststoffen und in HF-Erwärmungsanlagen. Hochspannungs-Leistungskondensatoren werden in Hochspannungsanlagen, z. B. in Hochspannungs-Impulsabsorbern und in Spannungsteilern zur präzisen Messung von Hochspannungen oder als Brückenkondensator zur Messung von Kapazitäten und Verlustfaktoren in Hochspannungsanlagen eingesetzt. Zu diesen Leistungskondensatoren zählen Keramik-Leistungskondensatoren, Vakuumkondensatoren und SF6-Schutzgaskondensatoren.

Keramik-Leistungskondensatoren aus den paraelektrischen Klasse-1-Keramiken besitzen eine feldstärkeunabhängige Dielektrizitätszahl und einen präzise herstellbaren Temperaturverlauf der Kapazität, der der jeweiligen Anwendung entsprechend gewählt werden kann. Diese Eigenschaft, verbunden mit geringen elektrischen Verlusten, die sich in einer hohen Güte Q widerspiegeln, machen Keramik-Leistungskondensatoren geeignet für temperaturkompensierte LC-Schwingkreise mit höherer Leistung zur Erzeugung von hohen Frequenzen bei großer Sendeleistung in der Sendetechnik, der Radartechnik, in der Schweißtechnik zum Verschweißen von Kunststoffen und in HF-Erwärmungsanlagen und in Induktionsöfen. Für Anwendungen, in denen höhere Kapazitätswerte erforderlich sind, z. B. in Hochspannungsanlagen und in Spannungsverdopplern für Hochspannungs-Messgeräte, werden auch Klasse-2-Keramiken verwendet.

Keramische Materialien sind außerdem vor dem Brennen leicht formbar. Damit lassen sich die oftmals sehr speziellen Bauformen, die sich aus der jeweiligen Applikation ergeben, präzise herstellen. Ringförmige Wülste am Rand dieser Kondensatoren erhöhen die Kriechwege für hohe Spannungen und vergrößern die Oberfläche zur besseren Ableitung der Verlustwärme bei hoher Strombelastung. Für extrem hohe Verlustleistungen können topfförmige Kondensatoren auch für eine Wasserkühlung hergestellt werden.

Keramik-Leistungskondensatoren werden je nach Anforderung sowohl aus Klasse-1- als auch aus Klasse-2-Keramiken für hohe Spannungen im Bereich von 2 kV bis zu 40 kV hergestellt.[3] Hergestellt werden Keramik-Leistungskondensatoren u. a. von den Herstellern: Dearborne,[4] Morgan Electro Ceramics,[5] TDK,[6] Vishay Intertechnology Inc., Vitramon, CeraMite.[7]

Ein Vakuumkondensator ist ein elektrischer Kondensator, in dem ein Hochvakuum mit einem Gasdruck von etwa 10−7 Torr (10−5 Pa) als Dielektrikum verwendet wird. Der geringe Gasdruck des Vakuums reduziert die Wahrscheinlichkeit für eine Stoßionisation der Luftmoleküle (Lawineneffekt) quadratisch mit dem fallenden Luftdruck. Daraus resultiert die sehr hohe Spannungsfestigkeit von Kondensatoren mit einem Vakuumdielektrikum. Sie liegt je nach Gasdruck zwischen 20 und 500 kV/mm, wird im Mittel mit etwa 40 kV/mm angegeben und ist damit etwa zehnfach höher als bei Kondensatoren mit einem Luftdielektrikum bei normalem Luftdruck.[8]

Vakuumkondensatoren werden benötigt in Hochfrequenzsendern als Schwingkreiskondensatoren sowie in Applikationen, in denen hohe Spannungen auftreten, z. B. in Leistungs-LC-Schwingkreisen für Radio- und Fernsehsender und in HF-Verstärkeranlagen, in Magnetrons zur Pulsformung im Ausgangskreis, in Hochfrequenz-Schweissgeräten und Hochfrequenz-Trocknungsanlagen, in Plasmabeschichtungs- und Plasmaätzanlagen in der Halbleiterindustrie und in Kernspinresonanzgeräten (MRI) als nichtmagnetisierbare Kondensatoren. Diese Anwendungen erfordern eine sehr hohe Spannungsfestigkeit und eine extrem hohen Strombelastbarkeit der Kondensatoren. Es werden Vakuumkondensatoren mit Spannungsfestigkeiten bis zu 90 kV und Strombelastbarkeiten bis zu 1000 A hergestellt. Angeboten werden Vakuumkondensatoren u. a. von den Herstellern Comet,[9] Omnicor,[10] Greenstone[11] und WVS.[12]

Hauptvorteil von Vakuumkondensatoren verglichen mit Keramik-Leistungskondensatoren, die mit gleichen Leistungsdaten spezifiziert sind, sind die kleineren Abmessungen, die deutlich niedrigeren internen ohmschen Verluste, was als besserer Gütefaktor Q zum Ausdruck kommt, und die höhere Strombelastbarkeit der Kondensatoren. Vakuumkondensatoren sind außerdem selbstheilend. Das heißt, sie können zeitweilige Überspannungen und Überlasten, die andere Kondensatoren zerstören würden, problemlos verkraften. Vakuumkondensatoren werden in zwei Bauweisen hergestellt, als Festkondensatoren mit einem festen Kapazitätswert und als variable Kondensatoren, den "variablen Vakuumkondensatoren", deren jeweilige Kapazität in definierten Grenzen mechanisch stufenlos einstellbar ist. Die Einstellung der variablen Vakuumkondensatoren, die häufig während des Sendebetriebes erforderlich ist, erfolgt meist über einen gesteuerten Motorantrieb.

Vakuumkondensatoren bestehen aus zwei konzentrischen angeordneten zylinderförmiger Elektroden mit meist mehreren, auf einer Grundplatte montierten Zylindern. Diese Zylinderelektroden sind bei Kondensatoren mit festem Kapazitätswert konzentrisch, ohne sich zu berühren, ineinander geschoben. Bei Vakuumkondensatoren mit einstellbarem Kapazitätswert wird eine zylinderförmige Rotorelektrode konzentrisch in eine Statorelektrode hineingedreht. Durch die zylinderförmige Bauweise der Elektroden wird eine maximale Volumenausnutzung des ebenfalls runden, hermetisch abdichtenden Gehäuses erreicht. Als Material des umgebenden Gehäuses wird Glas oder eine spezielle Keramik verwendet. Der Kondensator wird, ähnlich wie in der Röhrentechnik üblich, mit geeigneten Pumpen evakuiert und verschlossen.

Eine den Vakuumkondensatoren sehr ähnliche Konstruktion besitzen die SF6-Kondensatoren. Diese Kondensatoren verwenden das inerte Gas Schwefelhexafluorid (SF6) mit einem Gasdruck von 300 bis 700 kPa als Dielektrikum. Wegen seiner hohen Durchschlagsfestigkeit, der hohen Ionisierungsenergie und der Eigenschaft, freie Elektronen zu binden, wird Schwefelhexafluorid als Isoliergas auch in der Mittel- und Hochspannungstechnik eingesetzt. Für seinen Einsatz in Hochfrequenz-Leistungskondensatoren ist jedoch auch sein geringer dielektrischer Verlustfaktor maßgebend.

SF6-Kondensatoren werden als Festkondensator und auch als variable, mechanisch stufenlos einstellbare Kondensatoren hergestellt. Die Einstellung, die häufig während des Sendebetriebes erforderlich ist, erfolgt meist mit Elektromotoren. Sie werden in Mittel- und Langwellensendern zur Korrektur der Senderabstimmung eingesetzt, haben einstellbare maximale Kapazitäten von 50 bis 5000 pF, haben Prüfspannungen bis 80 kV und vertragen Ströme bis 800 A[13].

Eine weitere Anwendung finden SF6-Kondensatoren in Spannungsteilern zur präzisen Messung von Hochspannungen oder als Brückenkondensator zur Messung von Kapazitäten und Verlustfaktoren in Hochspannungsanlagen. Diese Kondensatoren werden mit Kapazitätswerten bis 100 pF und mit Spannungsfestigkeiten bis 800 kV angeboten[14][15][16].

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.