Flüssigkeitsraketentriebwerke sind Reaktionsantriebe, die heute vor allem in der Raumfahrt eingesetzt werden.

Im Gegensatz zu Feststoffantrieben, bei denen im Brennraum ein fertiges, in festem Zustand befindliches Gemisch von Brennstoff und Oxidator abbrennt, werden bei Flüssigkeitsraketen eine (Monergol) oder mehrere (Diergole, Triergole) flüssige chemische Komponenten in (getrennten) Tanks mitgeführt und in das eigentliche Triebwerk gefördert. Dort kommt es zu einer kontinuierlichen chemischen Reaktion (katalytische Zersetzung eines Monergols, Verbrennung von Brennstoff und Oxidator). Die dabei durch die Volumenzunahme entstehenden Gasmassen strömen als Stützmasse aus einer Düse aus und erzeugen dadurch Schub in die entgegengesetzte Richtung. Da der Oxidator in der Rakete mitgeführt wird, kann die Verbrennung des Treibstoffes auch ohne die Gegenwart von atmosphärischem Sauerstoff stattfinden, z. B. in der Hochatmosphäre oder im Weltall. Die Mischung von Brennstoff und Oxidator erfolgt bei diergolen Flüssigkeitsraketen erst in der Brennkammer, die Förderung bis zur Brennkammer erfolgt in getrennten Leitungssystemen.

Typische Kenngrößen eines solchen Raketentriebwerkes sind der Schub (die eigentliche Antriebskraft, meist angegeben in Kilonewton (kN), oft noch differenziert in Boden- oder Startschub und Vakuumschub) sowie der spezifische Impuls als Kennzahl der Effizienz des Triebwerkes unabhängig von seiner Größe.

Geschichte

Frühe theoretische Ansätze über die Verwendung von Flüssigkeitsraketen wurden 1903 vom russischen Raumfahrtpionier und -vordenker Konstantin Eduardowitsch Ziolkowski unter dem Titel Erforschung des Weltraums mittels Reaktionsapparaten unter Verwendung von Flüssigsauerstoff (liquid oxygen, LOX) und Wasserstoff in der russischen Zeitschrift Wissenschaftliche Rundschau veröffentlicht. Unabhängig davon veröffentlichte Hermann Oberth 1923 in seinem Werk Die Rakete zu den Planetenräumen die theoretischen Grundlagen der Weltraumfahrt mittels Flüssigkeitsraketen auf der Basis von LOX und Wasserstoff für die bemannte Raumfahrt (Modell A) oder LOX und wasserhaltigem Ethanol für Forschungsraketen (Modell B). Am 16. März 1926 gelang dem US-amerikanischen Forscher Robert Goddard der erste Start einer Flüssigkeitsrakete (2,5 s Flugdauer, 14 m Höhe, 50 m Flugweite) unter Verwendung von LOX und Benzin.[1]

Im Oktober 1930 erreichte eine Rakete Goddards bereits 800 km/h und 610 m Höhe. Beinahe gleichzeitig wurden in Deutschland ab 1930 auf dem Raketenflugplatz Berlin durch den Verein für Raumschiffahrt Versuchsstarts mit Flüssigkeitsraketen durchgeführt. Die deutschen Forschungsbemühungen führten schließlich – nachdem das Militär das Raketenprogramm an sich gezogen hatte – über die Versuchsmodelle A1, A2 und A3 zur ersten Großrakete mit Flüssigkeitsantrieb, der Aggregat 4 (A4), die vor allem unter ihrem propagandistischen Namen, „Vergeltungswaffe 2“, kurz V2, bekannt werden sollte. Diese überschritt mit der Treibstoffkombination von 75%igem Ethanol und Sauerstoff erstmals die Grenze zum Weltraum.[2] Gleichzeitig wurden im Zweiten Weltkrieg kleinere monergole („kalte“) und diergole Wasserstoffperoxid-Raketentriebwerke (H2O2/Petroleum bzw. N2H4) als Starthilfe für Flugzeuge oder direkt zum Antrieb von Abfangjägern (z. B. die Me 163)[3][4] eingesetzt.

Nach dem Zusammenbruch des Deutschen Reiches und dem Abzug von Wissenschaftlern und Technologien wurde die Entwicklung hauptsächlich von den Siegermächten USA und Sowjetunion fortgeführt, die sich beide erbeuteter Unterlagen und deutscher Entwickler bedienten. In der Zeit des Kalten Krieges wurde durch den Bedarf nach immer leistungsfähigeren Interkontinentalraketen die Triebwerksentwicklung vorangetrieben – damals größtenteils mit Flüssigkeitsantrieben. Letztlich konnten einige dieser Entwicklungen auch als Trägerraketen für Raumfahrtzwecke eingesetzt werden (z. b. die R-7-Varianten mit der Treibstoffkombination LOX/Kerosin für die bedeutenden Flüge Sputnik 1 und Wostok 1 mit Juri Gagarin, dem ersten Mensch im Weltall oder die amerikanische Titan II Gemini mit der hypergolischen Treibstoffkombination Stickstofftetroxid/Aerozin 50). Einen Höhepunkt erreichte die Entwicklung in den späten 1960er Jahren mit den riesigen F-1-Triebwerken der Saturn-V-Mondrakete mit der Treibstoffkombination LOX/RP-1. Jüngere Entwicklungen sind z. B. das Haupttriebwerk des Space Shuttles oder das wiederverwendbare RD-170 mit der Treibstoffkombination LOX/Kerosin für die Energija-Rakete. Da sich die Anforderungen an militärische Raketen geändert haben (Mobilität, Stationierungen auf U-Booten als SLBM, dauernde und sofortige Startbereitschaft) haben auf diesem Gebiet die einfacher zu handhabenden Feststoffraketen die Flüssigkeitsrakete abgelöst.

Wie die Geschichte der Raketentechnik und das Schicksal einiger Raketenpioniere zeigt, war die Entwicklung von Flüssigkeitsraketen anfangs mit größeren Gefahren und technischen Hürden verbunden als die von Feststoffraketen. Die Gründe sind vielfältig: Gefahr von Undichtheiten, Verdampfen und Explosionen, Schäden an Pumpen und anderen Aggregaten, Luftblasen oder unzureichende Durchmischung in der Brennkammer, veränderliche Gewichtsverteilung beim Abbrand.

Bauteile

Ein Flüssigkeitsraketentriebwerk besteht im Wesentlichen aus einer Brennkammer, einer Düse, einer Pumpvorrichtung für die Treibstoffe (siehe Abschnitt Bauarten) und ggf. einer Zündvorrichtung. Ergänzende Bauteile sind das Schubgerüst, das den Schub auf die Raketenstruktur überträgt, kleinere Tanks für Hilfsmedien (u. a. Druckgas, Kühlmittel, Schmiermittel, Pumpen- und Starttreibstoffe) sowie mehr oder minder aufwändige Rohrleitungen, Ventile und Durchflussregler für die Betriebs- und Hilfsmedien. Ebenso können Steuerelemente wie Hydraulikzylinder oder Stellmotoren zum Schwenken der Brennkammer- bzw. Düseneinheit (siehe auch Schubvektorsteuerung) Bestandteil des Triebwerkes sein.[5]

Brennkammer

Die Brennkammer ist ein aus Metall gefertigter Behälter, in dem der Brennstoff mit dem Oxidator vermischt wird und kontinuierlich verbrennt. In der Regel werden Brennkammern aus Fertigungsgründen zylindrisch ausgeführt. An der stirnseitigen, der Düsenöffnung gegenüberliegenden Seite der Brennkammer sind der Einspritzkopf oder eine Injektorenplatte angeordnet. Diese haben die Aufgabe, die in getrennten Rohrleitungen herangeführten Treibstoffkomponenten bei der Einspritzung intensiv und fein zu vermischen, um eine restlose und vollständige Verbrennung sicherzustellen. Der Durchsatz kann dabei bei großen Triebwerken mehrere hundert Liter in der Sekunde betragen (beim F-1 bspw. insgesamt bis zu 155 Tonnen pro Minute[6]). Die Länge der Brennkammer muss dabei so bemessen werden, dass die eingespritzten Komponenten komplett miteinander reagieren können, andererseits muss die Brennkammer so kompakt wie möglich sein, um unerwünschten Wärmeübergang auf die Wandungen zu vermeiden. Der durch die Verbrennung entstehende Druck in der Brennkammer kann dabei je nach Bauweise des Triebwerkes von unter 30 bar bis zu weit über 100 bar erreichen (aktuell 205 bar beim SSME und über 245 bar beim RD-170/171). Im August 2020 erreichte ein Prototyp des SpaceX Raptor laut Elon Musk einen Kammerdruck von 330 Bar[7].

Um ein Schmelzen und Durchbrennen oder Explodieren der Brennkammer aufgrund der immensen Verbrennungstemperaturen und Drücke in ihrem Inneren zu verhindern, muss diese gekühlt werden. Verbreitete Verfahren sind hierzu die aktive oder auch regenerative Kühlung, bei der ein Teil des Brennstoffes oder des Oxidators in der Form einer Flüssigkeitskühlung zwischen den doppelwandig gefertigten Brennkammerwandungen hindurchströmt, bevor er eingespritzt wird. Wird die Treibstoffkomponente nach dem Passieren des Kühlmantels nicht der Verbrennung zugeführt, sondern in die Umgebung abgelassen, spricht man von Verlustkühlung (englisch dump cooling). Weitere Maßnahmen sind Film- und Schleierkühlungen, bei denen in der Verbrennungszone in Wandnähe oder direkt an den Wandungen durch eine bestimmte Anordnung der Einspritzbohrungen gezielt ein lokaler Brennstoffüberschuss erzeugt wird, um die Verbrennungstemperaturen dort abzusenken und die Verdunstungskälte des Treibstoffes auszunutzen;[8] ferner wird die Wandung so auch vor der Reaktion mit dem Oxidator geschützt. Ebenfalls werden Beschichtungen der Innenwände mit hitzefesten, isolierenden Werkstoffen (Keramische Beschichtungen, Mineralfasern wie Asbest) oder ablativen Werkstoffen eingesetzt, die durch ihren Phasenübergang beim Abschmelzen eine hitzeisolierende Grenzschicht zur Wandung erzeugen. Diese Maßnahmen kommen bei kleineren Triebwerken mit kurzen Brenndauern zum Einsatz, ebenso wie die Fertigung der Brennkammern aus hochtemperaturfesten Niob- oder Tantal-Legierungen, man spricht in diesen Fällen von einer Passivkühlung.

Die Gestaltung von Brennkammer sowie Einspritzkopf oder Injektorenplatte ist eine Herausforderung bei der Konstruktion und Erprobung, da Fehlfunktionen zu einer unstetigen Verbrennung bis hin zu resonanten Verbrennungsschwingungen führen können, die über die Rückwirkung über die Flüssigkeitssäulen in den Treibstoffleitungen und der mechanischen Struktur das gesamte Raumfahrzeug gefährden können (vgl. Pogoeffekt).[6]

Einspritzkopf

Der Einspritzkopf bzw. die Injektorplatte sorgt für die Treibstoffzuführung[9] und eine möglichst gleichmäßige Vermischung der Treibstoffe, um die chemische Energie, die in den Treibstoffen gespeichert ist, möglichst vollständig in Bewegungsenergie umzusetzen. Dabei gibt es unterschiedliche Bauweisen:

- Dralleinspritzung: Bei der Dralleinspritzung wird der Treibstoff mit einer koaxialen Anordnung von Oxidator und Treibstoff eingespritzt. Dadurch ergibt sich eine Tangentialkomponente, durch die eine gute Treibstoffausbeute möglich ist.[9]

- Pralleinspritzung: Der Treibstoff wird durch das Gegeneinanderspritzen unter einem bestimmten Winkel gemischt. Dabei gibt es viele Kombinationsmöglichkeiten bei der Anordnung. Es kann dabei zu Verbrennungsinstabilitäten kommen.[9]

- Paralleleinspritzung: Durch die Paralleleinspritzung erreicht man eine weniger gute Treibstoffdurchmischung, da hier der Treibstoff axial eingespritzt wird und die Vermischung nur durch die in der Brennkammer auftretenden Turbulenzen passiert. Dagegen hat die Paralleleinspritzung einen geringen Herstellungsaufwand.[9]

- Koaxialeinspritzung: Bei der Koaxialeinspritzung wird durch die Einspritzung der Treibstoffkomponenten in koaxialer Anordnung bei möglichst großer Geschwindigkeitsdifferenz der Komponenten eine hohe Treibstoffausbeute erreicht. Zusätzlich besitzt die Koaxialeinspritzung eine gute Skalierbarkeit, weshalb sie bei einem Großteil der Triebwerke verwendet wird.[9]

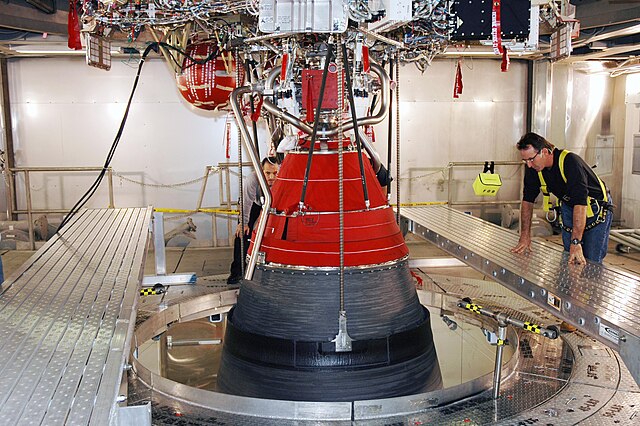

Schubdüse

An die Brennkammer schließt unmittelbar die Schubdüse in Form einer Lavaldüse an. Diese besteht aus einer Einschnürung zur Geschwindigkeitssteigerung des Gases, dem sogenannten Düsenhals, der wiederum in einen glockenförmigen oder kegelförmigen Teil übergeht, in dem durch die Expansion der Gase der Schub erzeugt wird. Die in Entwicklung befindlichen Aerospike-Triebwerke sollen ohne eine solche Schubdüse im herkömmlichen Sinne auskommen.

Wie auch die Brennkammer ist die Düse hohen thermischen Belastungen ausgesetzt, die Maßnahmen zur Kühlung erfordern. Es kommen ebenso aktive wie passive Kühlverfahren zum Einsatz. Beim aktiven Verfahren wird die zur Kühlung abgezweigte Treibstoffkomponente nicht nur in die Doppelwandung der Brennkammer, sondern auch durch die doppelwandig ausgeführte Düsenglocke geführt; passive Kühlverfahren werden ebenso wie bei der Brennkammer ausgeführt. Eine besondere Form der Düsenkühlung ist das ringförmige Einleiten des relativ kühlen Arbeitsgases der Turbopumpen beim Nebenstromverfahren in die Düsenglocke auf ungefähr halber Höhe zwischen Düsenhals und Mündung, welches bei den F-1-Triebwerken der Saturn-5-Rakete angewandt wurde.[6] Gelegentlich wird, besonders bei gleichzeitiger Verwendung einer internen Schleier- oder Filmkühlung, auf eine aktive Kühlung der Düsenglocke verzichtet, wie etwa beim Viking-Triebwerk der Ariane 4. Hier erhitzte sich das Material im Betrieb bis zur Rotglut.

Oft werden Brennkammer und Düse in einem Teil gefertigt. Um die für die Kühlung erforderlichen Kühlmittelkanäle zu erhalten, besteht die Grundstruktur der Brennkammer- bzw. Düseneinheiten von größeren Triebwerken oft aus ganzen Bündeln von Nickelstahl-Röhrchen (z. B. aus Inconel X-750), die in die Form der Werkstücke gebogen und hartverlötet[6] werden. Diese Gebilde werden dann durch Versteifungsringe und massive Ummantelungen sowie Montage- und Anschlussarmaturen verstärkt. Die Röhrchen werden im Betrieb, meist in Richtung von der Düsenmündung zur Brennkammer hin, vom Kühlmedium (Treibstoff oder Oxidator) durchströmt.

Das Verhältnis der Querschnittsflächen von Düsenhals und Düsenmündung wird als Entspannungsverhältnis bezeichnet. Je nach den Umgebungsdruckverhältnissen und damit dem Außendruck, „gegen“ den das Triebwerk arbeiten soll (dichte Atmosphäre an der Erdoberfläche, abnehmender Druck mit zunehmender Höhe bis hin zum Vakuum im Weltall), beträgt das Entspannungsverhältnis in der Praxis circa 10 bis 100, ein besonders hohes Verhältnis hat das projektierte europäische Oberstufentriebwerk Vinci mit 240, um einen hohen spezifischen Impuls bei niedrigem Umgebungsdruck zu erzielen. Für reine Unterstufentriebwerke, die nur in dichteren Atmosphärenschichten arbeiten, reichen kleinere Entspannungsverhältnisse, Oberstufen- und Orbitaltriebwerke benötigen höhere Entspannungsverhältnisse für effizientes Arbeiten, jedoch ist die maximal mögliche und zulässige Expansion auch begrenzt, vgl. hierzu das Summerfield-Kriterium. Zur Umgehung dieser Auslegungsprobleme der Schubdüse wird an Aerospike-Triebwerken geforscht, die ein sich selbst an den Umgebungsdruck anpassendes Entspannungsverhältnis haben.

Höhere Entspannungsverhältnisse bedingen größere und damit auch schwerere Düsenglocken, die durch ihre Baulänge auch die Gesamtauslegung der Rakete ungünstig beeinflussen können (längere Stufenadapter werden zur Unterbringung der Düsen erforderlich). Deswegen haben manche Oberstufentriebwerke eine verlängerbare Düse, bei der nach der Stufentrennung und vor der Zündung der untere Verlängerungsteil der Düsenglocke teleskopartig über den fest mit der Brennkammer verbundenen Teil der Glocke ausgefahren wird[10] (projektiert beim Vinci, realisiert beim RL10B-2 in der Oberstufe der Delta IV).

Bauarten der Treibstoffförderung

Jedes Flüssigkeitsraketentriebwerk hat als zentrales Bauteil eine Brennkammer mit daran anschließender Schubdüse. Die Hauptunterschiede der verschiedenen Bauarten liegen in der Art und Weise, wie der Treibstoff aus den Tanks in die Brennkammer gelangt und auf welche Weise bei Triebwerken mit Turbopumpen das Arbeitsmedium der Turbinen (das Heißgas) sowie die geförderten Treibstoffe und Oxidatoren geführt werden.[11]

Druckgasförderung

Die Druckgasförderung (englisch Pressure-fed cycle) ist die einfachste Ausführung, sie verzichtet gänzlich auf mechanische Pumpen und fördert die Treibstoffe, indem die Tanks mit einem inertem Gas (meist Helium), das in separaten Druckflaschen mitgeführt wird, beaufschlagt und unter Druck gesetzt werden. Die Flüssigkeiten werden so über einfache Rohrleitungen durch den Tankdruck in die Brennkammern gedrückt. Die Grenzen dieser durch die geringe Bauteilezahl einfachen und relativ zuverlässigen Bauart bestehen darin, dass die Tanks als Druckbehälter relativ stabil und schwer ausgeführt werden müssen, um dem Druck des Fördergases standzuhalten, ebenso ist der erreichbare Brennkammerdruck durch den maximal zulässigen Überdruck in den Tanks begrenzt. Der Einsatz beschränkt sich somit auf kleinere und schubschwächere Anwendungen, zum Beispiel Steuer- und Manövertriebwerke für Raumfahrzeuge oder Apogäumsmotoren. Praktische Beispiele sind die Auf- und Abstiegstriebwerke der Apollo-Mondlandefähre oder das Haupttriebwerk des Command/Service-Modules des Apollo-Raumschiffes. Durch die Verwendung von hypergolen Komponenten konnten so sehr einfache, verlässliche Triebwerke mit sehr wenigen mechanischen Komponenten gebaut werden, die selbst nach mehrtägigen Missionen zuverlässig gezündet werden konnten oder die auf vielmaliges Wiederzünden, wie das Haupttriebwerk des Apollo-CSM, ausgelegt waren.

Turbopumpe

Leistungsfähigere Triebwerke verwenden hingegen mechanische Pumpen, um die Treibstoffe von den nur unter sehr geringem Überdruck stehenden Tanks in die Brennkammer zu befördern („Aktive Treibstoffförderung“). Da der Antriebsleistungsbedarf für diese Pumparbeit sehr hoch ist (bis zu mehreren dutzend Megawatt pro Triebwerk, bei der Mark 10-Pumpe jedes der fünf F-1 der Saturn-Mondrakete über 41 Megawatt (55.000 Horsepower),[6] 190 Megawatt beim russischen RD-170) kommen nur kompakte, von Gasturbinen angetriebene Störmungspumpen in Betracht, deren Arbeitsgas unabhängig von der Umgebungsatmosphäre mit den mitgeführten Raketentreibstoffen erzeugt wird.

Bei den Triebwerken mit Turbopumpen haben sich im Laufe der Zeit nach der Art der Heißgaserzeugung und dem Flussschema der verschiedenen Medien Heißgas und Treibstoffe verschiedene Varianten der aktiven Treibstoffförderung entwickelt. Die genannten Grundvarianten können oft noch in Untervarianten aufgeteilt werden:[12]

Nebenstromverfahren

Beim Nebenstromverfahren (englisch Gas generator cycle oder Open cycle) wird ein Teil des zur Brennkammer gepumpten Treibstoffes und Oxidators abgezweigt und in einer gesonderten Brennkammer verbrannt. Dabei wird eine unstöchiometrische Verbrennung (Treibstoff- oder Oxidatorüberschuss) angestrebt, um die Heißgastemperaturen auf ein für die Turbinenwerkstoffe verträgliches Maß zu senken (400 bis 833 K).[13] Nachdem der Heißgasstrom in der Turbine seine Arbeitsleistung erbracht hat, wird das entspannte Heißgas entweder zur Düsenkühlung verwendet oder über ein Auspuffrohr (englisch exhaust) neben der Schubdüse in die Umgebung entlassen. In dieser Triebwerksvariante existieren also mindestens zwei Ströme (Hauptstrom zur Haupt-Brennkammer und im Nebenstrom die Treibstoffe zur Gaserzeuger-Brennkammer; ggf. ein dritter Strom zur Düsen- und Brennkammerkühlung). Circa fünf Prozent des gesamten Treibstoffes einer Stufe werden so durch unvollkommene Verbrennung zum Pumpenantrieb verbraucht und stehen so nicht mehr der eigentlichen Schuberzeugung des Raketenmotors zur Verfügung; andererseits handelt es sich um eine erprobte, bewährte und beherrschbare Technik. Das Nebenstromverfahren ist die älteste und am meisten verbreitete Variante. Viele größere Raketentriebwerke funktionieren nach diesem Prinzip, unter anderem das F-1 der Saturn-Unterstufe S1C.[6] Eine Untervariante ist das Verwenden eines separaten Treibstoffes für den Turbopumpen-Gasgenerator wie bei der V2/A4-Rakete oder dem RD-107 der sowjetischen Sojus/R7-Rakete, welche beide nach dem Prinzip des Walter-Antriebs die katalytische Zersetzung von Wasserstoffperoxid zur Erzeugung des Pumpen-Arbeitsgases verwenden.

Hauptstromverfahren

Beim später entwickelten Hauptstromverfahren (englisch Staged combustion oder Closed cycle) wird das Prinzip des Nebenstromverfahrens dahingehend variiert, dass ein größerer Teil oder der gesamte Strom einer Treibstoffkomponente einen Gaserzeuger (hier Vorbrenner genannt, englisch Preburner) durchläuft und mit einem sehr kleinen Anteil der anderen Komponente unstöchiometrisch reagiert. Es entsteht so ein Heißgasstrom, welcher noch große Überschussmengen von nicht umgesetztem Treibstoff oder Oxidator enthält, der nach dem Antreiben der Arbeitsturbine der Turbopumpe direkt in die Hauptbrennkammer geleitet wird und dort an der regulären Verbrennungsreaktion zur Schuberzeugung mit den restlichen dort eingespritzten Komponenten teilnimmt. Es gehen also im Gegensatz zum Nebenstromverfahren keine ungenutzten Treibstoffkomponenten über Bord, die nicht zum Gesamtimpuls des Triebwerkes beitragen. Mit dem Hauptstromverfahren lassen sich höchster Brennkammerdruck und hoher spezifischer Impulse erzielen, andererseits stellt dieses Verfahren aufgrund der hohen Drücke in den Rohrleitungen und der Handhabung des Heißgasstromes die höchsten Ansprüche an die Entwicklung und Fertigung. Dabei unterscheidet man weiter zwischen oxidator- und treibstoffreicher Vorverbrennung, abhängig davon, ob der gesamte Oxidator oder Treibstoff in den Vorbrenner eingeleitet wird. Außerdem gibt es die Technik Full-flow staged combustion, bei der sowohl Treibstoff als auch Oxidator in jeweils unterschiedliche Vorbrennkammern eingeleitet werden. Dadurch wird ein noch höherer Brennkammerdruck erreicht und somit erhöhte Effizienz und mehr Schub. Bekannte Vertreter des Hauptstromverfahrens sind das SSME, das RD-0120 und wiederum das RD-170, das den kompletten Sauerstoff der Haupttriebwerks mit einer geringen Menge Wasserstoff für den Turbinenantrieb nutzt und eine Verbrennungstemperatur von bis zu 772 K erzeugt.[14]

Expanderverfahren

Eine Variation des Hauptstromverfahrens ist das Expanderverfahren (englisch Expander cycle). Dieses weicht insofern vom Hauptstromverfahren ab, als kein Gaserzeuger oder Vorbrenner (Preburner) verwendet wird. Vielmehr wird eine der beiden Treibstoffkomponenten zur Kühlung der Brennkammer durch deren Kühlmantel gepumpt. Dabei verdampft die Flüssigkeit und der expandierende Heißdampfstrom treibt die Arbeitsturbine der Förderpumpen an. Nach dem Passieren der Turbine wird dieser Strom wie beim Hauptstromverfahren in die Hauptbrennkammer geleitet. Dieses Verfahren funktioniert nur mit Stoffen, die sich beim Verdampfen nicht zersetzen und nach der Entspannung in der Turbine immer noch in der gasförmigen Phase vorliegen, wie z. B. kryogener Sauerstoff (LOX) oder Wasserstoff oder niedermolekulare Kohlenwasserstoffe wie Methan, Ethan und Propan; Kerosin beispielsweise würde hier zu schnell wieder kondensieren. Beispiele für Expander-Cycle-Triebwerke sind das RL-10 der Centaur-Oberstufe oder das europäische Vinci. Das Verfahren wurde stellenweise in der Form abgewandelt, dass nur eine kleine Menge Treibstoff im Brennkammerkühlmantel verdampft wurde und nach der Nutzung als Arbeitsmedium für die Turbopumpe in die Umgebung abgelassen wurde (Expander bleed cycle), z. B. das LE-5A der japanischen HIIA-Rakete.

Elektrische Pumpe

Mit der Fortentwicklung der Akkumulatorentechnik kamen ab den 2010er-Jahren bei kleineren Trägersystemen Triebwerke mit batterieelektrisch betriebenen Kreiselpumpen, z. B. beim Rutherford der zivilen, amerikanisch-neuseeländischen Electron-Trägerrakete, zum Einsatz.

Vergleich mit anderen Triebwerksarten

Vorteile

- Im Gegensatz zu Feststoffraketen lassen sich darauf ausgelegte Flüssigkeitstriebwerke abstellen und erneut zünden. Dies ist wichtig für Steuertriebwerke, wenn nur kurze Impulse vonnöten sind oder zum Verlassen der Erdumlaufbahn (beispielsweise bei der S-IVB-Sequenz der Apollo-Mondflüge).

- Wiederzündbare Flüssigkeitstriebwerke ermöglichen die schubgesteuerte, gezielte und weiche Landung zur Wiederverwendung von Raketenstufen (powered descent, z. B. bei der Falcon 9 mit Merlin 1D)

- Mit Flüssigkeitstriebwerken kann ein sehr genau definierter Brennschluss erzielt werden, was die Präzision beim Erzielen von Umlaufbahnen erhöht.

- Die Rakete kann unbetankt montiert und zum Startplatz transportiert werden, sie ist dadurch leichter und während Montage und Transport besteht keine Explosions- oder Brandgefahr. Die Betankung erfolgt dann erst kurz vor dem Start. Allerdings müssen an der Startrampe spezielle Einrichtungen dafür vorhanden sein.

- Viele Flüssigkeitstriebwerke lassen sich zwischen der Zündung und dem Freigeben der Rakete von der Startrampe auf ihre Funktion (Schub, Pumpendrehzahl, Brennkammerdruck) überprüfen.

- Flüssigraketen nutzen oft den Treibstoff effizienter aus als Feststoffraketen und erreichen so mit der gleichen Treibstoffmenge höhere Endgeschwindigkeiten.

- Die Treibstoffkombination LOX/LH2 verbrennt zu Wasser und ist somit lokal ökologisch unbedenklich.

Nachteile

- Flüssigraketen und -triebwerke sind teurer, komplexer und damit auch fehleranfälliger als Feststoffraketen.

- Es kann der Pogoeffekt (Schwankungen der Triebswerkleistung durch Resonanzen der Flüssigkeitssäulen in den Treibstoffleitungen und der mechanischen Struktur der Rakete) auftreten.

- Flüssigraketen sind bei Leckagen gefährlicher in Bezug auf Explosion, da die Flüssigkeiten leichter entzündbar sind.

- Einige Treibstoffe (u. a. Hydrazin-Derivate) sind stark toxisch, bei der Freisetzung in der Biosphäre (Fehlstarts, Rücksturz ausgebrannter Stufen zur Erde) kommt es zu Umweltschäden.[15]

- Kryogene Treibstoffkomponenten dürfen erst kurz vor dem Start getankt werden, da sie durch Erwärmung sonst vorzeitig verdampfen, was reaktionsschnelle Starts oder eine länger andauernde Startbereitschaft verhindert. Einige lagerfähige Flüssigtreibstoffe sind stark ätzend oder korrosiv und greifen mit der Zeit die Werkstoffe der Raketenstruktur an.

Treibstoffe

- Ein Beispiel für einen monergolen Treibstoff ist hochkonzentriertes Wasserstoffperoxid.

- Als Brennstoff werden z. B. häufig Kerosin RP-1, Hydrazin und seine Derivate oder verflüssigter Wasserstoff (LH2) verwendet.

- Als Oxidator wird meist Flüssigsauerstoff (LOX) als Treibstoff verwendet, bei Hydrazin oder seinen Derivaten wird Distickstofftetroxid verwendet.

Die energiereichste Treibstoffmischung, die heute bei den Flüssigraketen angewandt wird, ist kryogener Sauerstoff und Wasserstoff (LOX/LH2).

Je nach verwendeter Treibstoffmischung können in der Brennkammer Temperaturen von bis zu 4200 °C und Drücke bis über 25 MPa auftreten.

Hersteller (Auswahl)

- Aerojet (USA)

- NPO Energomasch (Russland)

- RKK Energija (Russland)

- Rocketdyne (USA)

- SpaceX (USA)

- Kusnezow (Russland)

Siehe auch

Literatur

- George P. Sutton, Oscar Biblarz: Rocket Propulsion Elements. 9. Auflage. John Wiley & Sons, Hoboken 2017, ISBN 978-1-118-75388-0.

- Frank H. Winter: Hermann Oberth and the LOX/Alcohol Factor: The Birth of the Space Age. In: Quest. The History of Space Flight Quarterly. Band 30, Nr. 4, Dezember 2023, ISSN 1065-7738, S. 3–22 (englisch).

Einzelnachweise

Weblinks

Wikiwand in your browser!

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.