Loading AI tools

Wärmekraftmaschine Aus Wikipedia, der freien Enzyklopädie

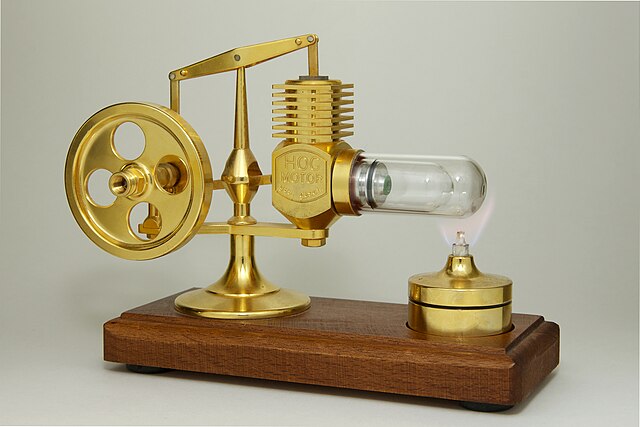

Der Stirlingmotor ist eine von Robert Stirling im Jahre 1816 entwickelte Wärmekraftmaschine.

Im Stirlingmotor wird ein Gas durch von außen zugeführte Wärme in einem durch einen Kolben abgeschlossenen Raum (Zylinder) erhitzt und expandiert, in einem anderen, ebenfalls durch einen Kolben abgeschlossenen Raum (Zylinder) gekühlt und komprimiert. Das Gas pendelt zwischen diesen beiden Räumen und wechselt dabei Temperatur und Druck. Der Stirlingmotor arbeitet mit einem Kreisprozess (Stirling-Prozess). Weil die Wärme von außen zugeführt wird, kann er mit einer beliebigen externen Wärmequelle betrieben werden. Weil das Gas nicht ausgetauscht wird, kann ein besonders gut geeignetes Gas verwendet werden, wie Helium oder Wasserstoff.

Gängige Stirlingmotoren („Standardmaschine“) speichern die im Arbeitsgas enthaltene innere Energie auf dem Weg vom heißen zum kalten Raum in einem Speicher (Regenerator), um den Wirkungsgrad zu verbessern. Der Regenerator gibt die Wärme wieder ab, wenn das Gas vom kalten zum heißen Raum strömt. Stirlingmotoren werden meistens als Kolbenmaschinen ausgeführt, es gibt jedoch weitere Bauformen.

Bei manchen Bauformen genügt als Antrieb bereits eine geringe Temperaturdifferenz, zum Beispiel die zwischen menschlichem Körper und der Umgebung.[1]

Der Stirlingmotor wurde 1816[2] von dem damals 26-jährigen schottischen Geistlichen Robert Stirling erfunden. Er ist nach der Dampfmaschine die zweitälteste Wärmekraftmaschine. Stirling wollte mit seinem Motor eine Alternative zu den damals aufkommenden Hochdruckdampfmaschinen bieten, die zahlreiche Opfer durch Kesselexplosionen forderten.

Eine erste Blüte erlebte der Motor am Ende des 19. Jahrhunderts als Einzelenergiequelle in den Privathaushalten des aufkommenden Bürgertums. In kleinen Ausführungen war er ein Massenprodukt des Fabrikanten Louis Heinrici und stellte ungefähr das Pendant zu unseren heutigen Elektromotoren dar. Er wurde beispielsweise für den Antrieb von Ventilatoren verwendet.

In den 1930er Jahren entwickelte das niederländische Unternehmen Philips Stirlingmotoren zum Antrieb kleiner Generatoren. Das Unternehmen baute in dieser Zeit große Mengen Radios für den Export und suchte nach einer leicht zu bedienenden transportablen Kraftmaschine für die Stromversorgung der Elektronenröhren in Gegenden ohne Versorgung mit elektrischer Energie. In diesem Zusammenhang entwickelte man den Philips-Stirlingmotor, einen Motor mit einem Zylinder und zwei Kolben. Während das Pleuel des Arbeitskolbens direkt auf die Kurbelwelle wirkt, wird der Verdrängerkolben über ein um 90° versetztes Pleuel, einen Winkelhebel und ein elastisches „Messer“-Pleuel angetrieben, das durch einen Schlitz im Arbeitskolben geführt ist. Später verwendete Philips ein Rhombengetriebe, bei dem beide Kolben auf Kolbenstangen wirkten, die über Joche und 4 Doppelpleuel mit zwei gegenläufigen Kurbelwellen verbunden waren; die Kolbenstange des Verdrängerkolbens wirkte dabei durch die hohlgebohrte Kolbenstange des Arbeitskolbens.

Diese Bauart

jedoch war anfangs die Dauerfestigkeit der Dichtung zwischen den beiden Kolbenstangen gering, was aber mit modernen Werkstoffen und Fertigungsverfahren beherrschbar wurde.

Ab Mitte des vergangenen Jahrhunderts forschten diverse Industrieunternehmen weiter am Stirlingmotor als Schiffs- und Automobilantrieb sowie wegen der Vielstofftauglichkeit im militärischen Bereich, ohne auf diesen Gebieten eine konkurrenzfähige Serienreife zu erzielen.[3]

In den 1970er und 1980er Jahren wurden Stirlingmotoren als Automobilantrieb erforscht, insbesondere weil die kontinuierliche Verbrennung bei den Abgasen Vorteile brachte und für andere Motorbauarten keine ausgereiften Abgasnachbehandlungssysteme verfügbar waren. Philips hatte dazu Kooperationen mit GM, Ford und der NASA. Allerdings ließen sich zahlreiche Probleme des Stirling-Motors im Automobil nicht befriedigend lösen, insbesondere die Regelbarkeit (langsames Ansprechverhalten), Aufheizzeit von Kaltstart bis zum Losfahren und die geringe Leistungsdichte. Dazu kamen Wirkungsgrade, die im Bestpunkt 38 % und unter Testbedingungen bis 28 % erreichten. Unter dem Namen Stir-Lec 1 hatte GM 1969 eine Studie eines seriellen Hybrids mit Stirling-Motor entwickelt.[4] Das Fahrzeug basierte auf einem 1969er Opel Kadett mit stirling-elektrischem Antrieb sowie Akkumulatoren und wurde von GM im öffentlichen Straßenverkehr erprobt.[5]

Ab ca. 1975 gewann der Stirlingmotor an Bedeutung im Zusammenhang mit Holz betriebenen Blockheizkraftwerken (BHKW) und der Kraft-Wärme-Kopplung. Für Kleinst-BHKW gibt es Stirling-Freikolbenmotoren mit Lineargeneratoren.

In Verbindung mit dem Kraft-Wärme-Kopplung-Gesetz sind Vorhaben bekannt geworden, den Stirlingmotor wieder einer breiteren Anwendung zuzuführen. Eine Freikolben-Wärmekraftmaschine, bei der die Arbeitsmaschine (zum Beispiel Generator) von einem Stirlingmotor angetrieben wird (sie besteht also aus zwei Teilen, dem Generator und dem Stirlingmotor),[6] hat den großen Vorteil, dass nur noch zwei axial belastete Teile vorhanden sind und beim Betrieb keine Radialkräfte auftreten.

Die NASA entwickelt lineare Stirling-Konverter mit integriertem Lineargenerator, die ihre Betriebswärme über Heatpipes von einem kleinen Festkörper-Kernspaltungsreaktor zugeführt bekommen, in einem Leistungsbereich von 100W-1kW elektrisch, zur dauerhaften Energieversorgung von Raumsonden, die entfernte Planeten erforschen oder einer menschlichen Basis auf Mond oder Mars über viele Jahre hinweg.[7]

Wie die Gasturbine (ein bewegtes Teil) ist der Freikolben-Stirlingmotor-Generator (zwei bewegte Teile) eine Wärmekraftmaschine, die ohne weitere reibungsbehaftete Teile wie Pleuel, Kurbelwelle oder gar Ventilsteuerung auskommt.

Ein Stirlingmotor bildet den Stirling-Kreisprozess in einer Maschine nach. Der ideale Stirlingprozess hat isotherme Expansion, in der Praxis wird aufgrund hoher Drehzahlen nur eine adiabate Expansion realisiert.

Ein Stirlingmotor kann von außen angetrieben werden und arbeitet dann als Wärmepumpe, die – je nachdem, ob der heiße oder der kalte Bereich genutzt wird – als Kältemaschine oder Wärmepumpenheizung dienen kann.

Ein Vorteil des Stirlingmotors liegt in seiner kontinuierlichen und leisen Wärmezufuhr. Die Verbrennung lässt sich schadstoffarm gestalten oder durch eine emissionsfreie Strahlungsquelle ersetzen, wie

Während bei einem Otto- oder Dieselmotor ein hoher Aufwand zu betreiben ist, um die innere diskontinuierliche Verbrennung sowohl effizient als auch schadstoffarm zu betreiben, kann beim Stirlingmotor die äußere Verbrennung einfacher umgesetzt werden. Wegen der kontinuierlichen äußeren Wärmezufuhr benötigt der Stirlingmotor keinen hochwertigen Treibstoff, er ist prinzipiell ein Vielstoffmotor.

Ein weiterer Vorteil ist die freie Wahl des Arbeitsgases (i. d. R. Helium) in einem geschlossenen System ohne Verschmutzungen von außen. Das Arbeitsgas wird nur durch den Abrieb der gleitenden Teile und eventuell durch Schmierstoff belastet. Geeignete moderne Schmierstoffe können auf minimierte Verharzung ausgelegt werden, so dass ein Stirlingmotor eine lange Lebensdauer hat.

Beim Stirlingmotor bleibt das Arbeitsgas, anders als zum Beispiel bei Verbrennungsmotoren, innerhalb des Motors und wird nicht ausgetauscht (sogenannter Heißgas-Motor). Wenn die externe Wärmequelle auch keine Abgase erzeugt, gibt es keine materiellen Emissionen – allerdings Abwärme.

Die Wärme- und Kühlenergie muss beim Stirlingmotor durch Wärmeleitung zu- und abgeführt werden. Das schafft erhebliche Probleme, weil die Wärmedurchgangskoeffizienten aller Metalle zumindest im Verhältnis zur direkten Wärmezufuhr bei einer inneren Verbrennung wie in einem Otto- oder Dieselmotor sehr ungünstig sind. Bei hohen Temperaturen im Brennpunkt eines auf die Sonne gerichteten Hohlspiegels besteht die Gefahr, den Erweichungspunkt der Legierung des Wärmetauschers zu überschreiten, wodurch das als Kreislaufmedium verwendete Gas, Helium oder Wasserstoff, entweichen kann. Bei höherer Leistung umgeht man dieses Problem, indem der Verdrängerkolben das Arbeitsgas durch dünne beheizte Röhrchen drückt. Das hat den Nachteil, dass das „Totvolumen“ VUT recht groß ist und die erreichbare Leistungsdichte in W/kg verringert wird. Stirlingmotoren mit hoher Leistung haben deshalb einen sehr hohen mittleren Betriebsdruck.

Der problematische Wärmeaustausch wird vereinfacht, wenn ein Regenerator als Zwischenspeicher für Wärmeenergie verwendet wird. Die zwischengespeicherte Wärme bleibt im Motorinnenraum, was verkleinerte Kühl- bzw. Heizflächen erlaubt. Die Position des Regenerators hängt vom Bautyp ab, die in ihm zwischengespeicherte Wärmemenge kann bis zum Vierfachen der zugeführten Wärme betragen.

Man unterscheidet zwischen drei Hauptbauarten: dem Alpha-, dem Beta- und dem Gamma-Typ.

Alle Bauformen basieren auf den gleichen vier Schritten, die den Stirlingmotor wahlweise als Wärmekraftmaschine oder Wärmepumpe arbeiten lassen. Allgemein lassen sich die jeweilige Schrittfolge und die zugehörigen Volumina folgendermaßen beschreiben:

Im Folgenden wird der Stirlingmotor der Einfachheit halber nur noch als Wärmekraftmaschine beschrieben. Zur Vereinfachung zeigen die meisten Grafiken, die den Stirlingmotor abbilden, zwei um 90° versetzte Kolben. Abhängig vom Hubraum der beiden Kolben und dem vorhandenen Temperaturgefälle muss das jedoch nicht immer so sein.

Die Alpha-Konfiguration besteht aus zwei Kolben in getrennten Zylindern. Ein Zylinder wird kontinuierlich erhitzt, der andere kontinuierlich gekühlt. Der Nachlauf des kalten Kolbens beträgt theoretisch 90°, wird aber meist vergrößert, um die erforderlichen Temperaturen am heißen Zylinder reduzieren zu können und um die Kräfte auf die Kurbelwellenlager zu minimieren (siehe Kasten „empfohlene Phasenwinkel“).

Die Alpha-Stirling-Konfiguration ist auch als Ridermotor bekannt.[16]

Bei der Beta-Konfiguration laufen in der Regel zwei Kolben in einem gemeinsamen Zylinder. Der Verdrängerkolben kann hier als Regenerator ausgebildet sein, er ist dann von vielen dünnen Kanälen axial durchzogen. Der Arbeitskolben läuft wie bei anderen Konfigurationen auf einer um 90 Grad versetzten Kurbel der gemeinsamen Kurbelwelle. Die nutzbare Arbeit bringt allein der Arbeitskolben auf, der Verdrängerkolben wird nur bewegt, um das Gas zwischen dem heißen und dem kalten Raum zu verschieben und dessen Wärmeenergie zwischenzuspeichern. Der Arbeitsablauf kann in die folgenden vier Schritte unterteilt werden:

Bild 1→ Bild 2: Der Regenerator ist am oberen Totpunkt, das Gas unten im heißen Bereich. Durch Wärmezufuhr wird es erhitzt, dehnt sich aus und schiebt den Arbeitskolben nach oben. Durch die Bewegung des Arbeitskolbens wird auch der Verdrängerkolben bewegt aber das Heißvolumen überwiegt stets. In diesem Takt wird das Schwungrad angetrieben, weil der Druck p des Gases auf die Fläche A des Arbeitskolbens eine Kraft F ausübt.

Bild 2→ Bild 3: Das Schwungrad dreht sich aufgrund seiner Massenträgheit weiter, das Gesamtvolumen bleibt in diesem Schritt fast unverändert am oberen Punkt. Der Verdrängerkolben schiebt nun das Gas vom heißen in den kalten Bereich, wodurch es den Regenerator erwärmt und selbst abkühlt. Der Verdrängerkolben übernimmt die wichtige Aufgabe eines Wärmespeichers und muss deshalb ausreichend Masse besitzen. Im kalten Bereich wird das Gas durch Kühlrippen oder durch einen wassergekühlten Mantel weiter abgekühlt, wodurch der Druck sinkt.

Bild 3→ Bild 4: Nun gilt es zu unterscheiden: Bei hohem Innendruck muss Arbeit zugeführt werden, um den Arbeitskolben wieder zurückzuschieben, weil dafür das unter hohem Druck stehende aber kalte Gas komprimiert werden muss. Die zuzuführende Arbeit ist deutlich geringer als die abgeführte Arbeit bei der Heißexpansion und wird vom Schwungrad aufgebracht. Bei niedrigem Innendruck kann dagegen auch bei diesem Takt Arbeit verrichtet werden, indem die Außenluft auf den Kolben des Stirlingmotors drückt.

Bild 4→ Bild 1: Das Schwungrad dreht sich weiter, der Regenerator wird nach oben bewegt und verschiebt das Gas aus dem oberen kühlen Bereich in den heißen Bereich und erwärmt es dabei mit der Wärme, die im zweiten Takt gespeichert wurde. Der Zyklus beginnt von vorne. Einen prinzipiellen Nachteil der „sanften“ Bewegung des Regenerators erkennt man im Schritt von Bild 1→ Bild 2. Obwohl dieser seinen oberen Totpunkt durchlaufen hat, bewegt sich der Kolben weiter nach oben. Dadurch kann Gas nach oben entweichen und wird dort gekühlt statt unterhalb des Regenerators aufgeheizt zu werden. Dieser systematische Fehler ließe sich vermeiden, wenn der Regenerator in diesem Schritt eng am Kolben anliegen würde. Der Flachplatten-Stirlingmotor ist hier besser konstruiert.

| Niedertemperaturmotoren | Brennstoffe mit Luftstickstoff und hohem CO2-Anteil | Brennstoffe mit Luftstickstoff ohne CO2-Anteil | Brenngase ohne Luftstickstoff | |

|---|---|---|---|---|

| Konfiguration | Ausnutzung von Abwärme: Nicht- oder Schwachkonzentrierende Solarmotoren | Regenerative Brennstoffe: Holzpellets, Hackschnitzel oder Holz-/Bio/Klärgas + Luft | Fossile Brennstoffe: Erdgas, Propan, Diesel oder Benzin + Luft | Ethin, Wasserstoff oder Diesel + Sauerstoff |

| Alpha | 150°–170° | 120°–150° | 100°–130° | 90° |

| Beta/Gamma | 80°–90° | 70–80° | 60–70° | 50–60° |

Der Stirling-Kreisprozess besteht aus zwei isothermen Zustandsänderungen und zwei isochoren Zustandsänderungen, die sich periodisch wiederholen. Er dient als Vorlage für das Verständnis des Stirlingmotors, wird aber bei realen Bedingungen nicht erreicht.

Stirlingmotoren werden kommerziell zum Antrieb kleiner Elektrogeneratoren in Blockheizkraftwerken (BHKW) angeboten, da sie leiser sind als Verbrennungsmotoren. Stirlingmotoren in BHKW haben jedoch einen weit geringeren Wirkungsgrad als Verbrennungsmotoren. Das Verhältnis zwischen der Strom- (el.) und Wärmeproduktion (th.) beträgt nur ca. 1:6 oder 17 %,[17] während Verbrennungsmotoren in BHKW 1:2,5 oder 40 % erreichen. Deshalb sind BHKW mit Stirlingmotor nur geeignet, wenn mit deren „schlechtem“ Wirkungsgrad hauptsächlich Raumwärme erzeugt werden soll oder wenn die Energiequelle extrem günstig ist.

Der reale Wirkungsgrad eines Stirlingmotors ist in hohem Maße abhängig vom Wirkungsgrad der Wärmeübertrager für Wärmeeintrag und Wärmeabfuhr. Je größer diese ausgelegt werden, desto besser. Die Größe und Masse des Motors steigen entsprechend an, weshalb Stirlingmotoren praktisch nur stationär eingesetzt werden. Neben den Materialkosten bedeutet das resultierende Leistungsgewicht Einschränkungen der Nutzbarkeit.

Die Wärmeübertrager müssen außerdem für den Druck des Arbeitsfluids ausgelegt sein, wobei zu Gunsten einer hohen Leistung auch ein hoher Druck erwünscht ist. Dies stellt besondere Anforderungen an die verwendeten Materialien wie eine geringe Kriechneigung und Widerstandsfähigkeit gegenüber Korrosion durch die Wärmequelle. Die Kosten für einen geeigneten Hochtemperaturwärmetauscher können typischerweise 40 Prozent der Gesamtkosten des Motors betragen.[18]

Für einen wirtschaftlichen Betrieb wäre grundsätzlich eine hohe Temperaturdifferenz erwünscht. Aus materialtechnischen Gründen, und weil Kohlenwasserstoffe in Verbrennungsmotoren einen besseren Wirkungsgrad bei geringeren Investitionskosten ermöglichen, ist der Einsatz von Stirlingmotoren auf billige Brennstoffe oder andere Wärmequellen angewiesen.

Ein Stirlingmotor kann nicht sofort anlaufen. Bevor die thermodynamischen Prozesse gemäß der Auslegung des Motors ablaufen, benötigt er eine Aufwärmphase. Dies gilt zwar für alle Motoren mit äußerer Verbrennung, jedoch ist die Aufwärmzeit für Stirlingmotoren typischerweise länger als beispielsweise für Dampfmaschinen.

Stirlingmotoren eignen sich nur für Anwendungen mit konstanter Drehzahl, konstantem Drehmoment oder konstanter Leistung. Eine schnelle Regelung der Motorleistung, wie sie beispielsweise für Kraftfahrzeuge erforderlich ist, erfordert einen aufwändigeren und komplexeren Hybridantrieb. Realisierte Ansätze für langsame Leistungsregelung sind:

Bei allen genannten Regelungsmechanismen ist zu beachten, dass dadurch die thermodynamischen Eigenschaften der Stirlingmaschine verändert werden und sich entsprechend auch der Wirkungsgrad ändert.

Immer wieder wird Stirlingmotoren nachgesagt, sie seien die Motoren der Zukunft. Wirtschaftlich sinnvoll sind sie aber nur in speziellen stationären Anwendungen.

Anwendungsbereiche sind:

Der Stirlingmotor eignet sich als Antrieb für Wasserpumpen mit konzentrierter Sonneneinstrahlung als Wärmequelle. Der Wirkungsgrad der Maschinen wird mit 10 bis 13 Prozent angegeben, 5 Prozent für die ganze Solarpumpe.

In der Medizintechnik wird derzeit ein Stirlingmotor entwickelt, der als Pumpe für eine Hydraulikflüssigkeit arbeitet, die wiederum die Blutpumpe von Herzunterstützungssystemen antreibt. Genutzt wird dazu ein Freikolbenmotor mit einem thermischen Energiespeicher, der Energie für acht Stunden Betrieb speichern kann und in einer Stunde wieder zu laden ist. Das System hat eine thermische Leistung von 21 Watt bei einer Leistungsabgabe von 3,3 Watt und wird derzeit an Tieren erprobt.

Seit dem Jahr 2010 werden gasbetriebene Stirlingmotoren auch für die Verwertung von Deponiegas eingesetzt. Der Vorteil liegt insbesondere darin, dass die beweglichen Teile des Motors keinen direkten Kontakt mit dem Deponiegas oder seinen Verbrennungsprodukten haben. Das Verbrennungsprodukt von Siloxanen ist Siliciumdioxid, das im Motor wie Sand wirken würde.[22]

Der Stirlingmotor kann als Kältemaschine oder Wärmepumpe eingesetzt werden, indem seine Kurbelwelle angetrieben wird. Genau genommen bezeichnet diese Anwendung deshalb keinen Motor. Anstatt mechanische Arbeit abzugeben, wird Wärme vom kalten in den heißen Bereich befördert. In diesem Fall läuft der umgekehrte, also ein linksläufiger Stirling-Kreisprozess in der Maschine ab. Eine häufige Anwendung ist die als Kühlaggregat in hochwertigen Wärmebildkameras. Eine technische Besonderheit des Stirlingmotors ist die Möglichkeit der extremen Miniaturisierung. Das macht die Anwendung als Kältemaschine oder Wärmepumpe besonders geeignet für den Einsatz in Satelliten und Raumschiffen. Muss hingegen auf mechanisch bewegte Teile verzichtet werden, kann statt eines Stirling-Aggregats ein Pulsröhrenkühler eingesetzt werden, der den gleichen thermodynamischen Kreisprozess realisiert.

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.