Loading AI tools

一種以加熱或加壓方式接合金屬或熱塑性塑料的工藝及技術 来自维基百科,自由的百科全书

銲接,或稱焊接、熔接、鎔接(英文:Welding),是一種以加熱或加壓方式接合金屬或其他熱塑性塑料的工藝及技術。銲接透過下列三種途徑達成接合的目的:

此條目需要補充更多來源。 (2015年5月13日) |

依具體的焊接工藝,焊接可細分為氣焊、電阻焊、電弧焊、感應焊接及雷射焊接等其他特殊焊接。

焊接的能量來源有很多種,包括氣體焰、電弧、雷射、電子束、摩擦和超聲波等。除了在工廠中使用外,焊接還可以在多種環境下進行,如野外、水下和太空。無論在何處,焊接都可能給操作者帶來危險,所以在進行焊接時必須採取適當的防護措施。焊接給人體可能造成的傷害包括燒傷、觸電、視力損害、吸入有毒氣體、紫外線照射過度等。

19世紀末之前,唯一的焊接工藝是鐵匠沿用了數百年的金屬鍛焊。最早的現代焊接技術出現在19世紀末,先是弧焊和氧燃氣焊,稍後出現了電阻焊。20世紀早期,第一次世界大戰和第二次世界大戰中對軍用設備的需求量很大,與之相應的廉價可靠的金屬連接工藝受到重視,進而促進了焊接技術的發展。戰後,先後出現了幾種現代焊接技術,包括目前最流行的手工電弧焊、以及諸如熔化極氣體保護電弧焊、埋弧焊(潛弧焊)、藥芯焊絲電弧焊和電渣焊這樣的自動或半自動焊接技術。20世紀下半葉,焊接技術的發展日新月異,雷射焊接和電子束焊接被開發出來。今天,焊接機械人在工業生產中得到了廣泛的應用。研究人員仍在深入研究焊接的本質,繼續開發新的焊接方法,並進一步提高焊接品質。

金屬連接的歷史可以追溯到數千年前,早期的焊接技術見於青銅時代和鐵器時代的歐洲和中東。數千年前的兩河文明已開始使用軟釺焊技術[1]。前340年,在製造重達5.4噸的印度德里鐵柱時,人們就採用了焊接技術[2]。

中世紀的鐵匠通過不斷鍛打紅熱狀態的金屬使其連接,該工藝被稱為鍛焊。維納重·比林格塞奧於1540年出版的《火焰學》一書記述了鍛焊技術。文藝復興時期的工匠已經很好地掌握了鍛焊,接下來的幾個世紀中,鍛焊技術不斷改進[3]。到19世紀時,焊接技術的發展突飛猛進,其風貌大為改觀。1800年,漢弗里·戴維爵士發現了電弧;稍後隨着俄國科學家尼庫萊·斯拉夫耶諾夫與美國科學家C·L·哥芬發明的金屬電極推動了電弧焊工藝的成型。電弧焊與後來開發的採用碳質電極的碳弧焊,在工業生產上得到廣泛應用。1900年左右,A·P·斯特羅加諾夫在英國開發出可以提供更穩定電弧的金屬包敷層碳電極;1919年,C·J·霍爾斯拉格(C. J. Holslag)首次將交流電用於焊接,但這一技術直到十年後才得到廣泛應用[4]。

電阻焊在19世紀的最後十年間被開發出來,第一份關於電阻焊的專利是伊萊休·湯姆森於1885年申請的,他在接下來的15年中不斷地改進這一技術。鋁熱焊接和可燃氣焊接發明於1893年。埃德蒙·戴維於1836年發現了乙炔,到1900年左右,由於一種新型氣炬的出現,可燃氣焊接開始得到廣泛的應用[5]。由於廉價和良好的移動性,可燃氣焊接在一開始就成為最受歡迎的焊接技術之一。但是隨着20世紀之中,工程師們對電極表面金屬敷蓋技術的持續改進(即助焊劑的發展),新型電極可以提供更加穩定的電弧,並能夠有效地隔離基底金屬與雜質,電弧焊因此能夠逐漸取代可燃氣焊接,成為使用最廣泛的工業焊接技術[6]。

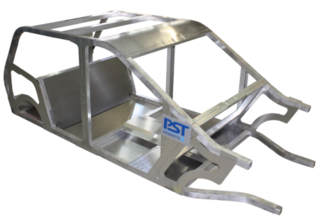

第一次世界大戰使得對焊接的需求激增,各國都在積極研究新型的焊接技術。英國主要採用弧焊,他們製造了第一艘全焊接船體的船舶弗拉戈號。大戰期間,弧焊亦首次應用在飛機製造上,如許多德國飛機的機體就是通過這種方式製造的[7]。另外值得注意的是,世界上第一座全焊接公路橋於1929年在波蘭沃夫其附近的Słudwia Maurzyce河上建成,該大橋是由華沙工業學院的斯特藩·布萊林(Stefan Bryła)於1927年設計的[8] 。

1920年代,焊接技術獲得重大突破。1920年出現了自動焊接,通過自動送絲裝置來保證電弧的連貫性。保護氣體在這一時期得到了廣泛的重視。因為在焊接過程中,處於高溫狀態下的金屬會與大氣中的氧氣和氮氣發生化學反應,因此產生的空泡和化合物將影響接頭的強度。解決方法是,使用氫氣、氬氣、氦氣來隔絕熔池和大氣[9]。接下來的10年中,焊接技術的進一步發展使得諸如鋁和鎂這樣的活性金屬也能焊接。1930年代至第二次世界大戰期間,自動焊、交流電和活性劑的引入大大促進了弧焊的發展[10]。

20世紀中葉,科學家及工程師們發明了多種新型焊接技術。1930年發明的螺柱焊接(植釘焊),很快就在造船業和建築業中廣泛使用。同年發明的埋弧焊,直到今天還很流行。鎢極氣體保護電弧焊在經過幾十年的發展後,終於在1941年得以最終完善。隨後在1948年,熔化極氣體保護電弧焊使得有色金屬的快速焊接成為可能,但這一技術需要消耗大量昂貴的保護氣體。採用消耗性焊條作為電極的手工電弧焊是在1950年代發展起來的,並迅速成為最流行的金屬弧焊技術。1957年,藥芯焊絲電弧焊首次出現,它採用的自保護焊絲電極可用於自動化焊接,大大提高了焊接速度。同一年,等離子弧焊發明。電渣焊發明於1958年,氣電焊則於1961年發明[11]。

焊接技術在近年來的發展包括:1958年的電子束焊接能夠加熱面積很小的區域,使得深處和狹長形工件的焊接成為可能。其後雷射焊接於1960年發明,在其後的幾十年歲月中,它被證明是最有效的高速自動焊接技術。不過,電子束焊與雷射焊兩種技術由於其所需配備價格高昂,其應用範圍受到限制[12]。

弧焊使用焊接電源來創造並維持電極和焊接材料之間的電弧,使焊點上的金屬融化形成熔池。它們可以使用直流電或交流電,使用消耗性或非消耗性電極。有時在熔池附近會引入某種惰性或半惰性氣體,即保護氣體,有時還會添加焊補材料。

弧焊過程要消耗大量的電能,可以通過多種焊接電源來供應能量。最常見的焊接電源包括恆流電源和恆壓電源。在弧焊過程中,所施加的電壓決定電弧的長度,所輸入的電流則決定輸出的熱量。恆流電源輸出恆定的電流和波動的電壓,多用於人工焊接,如手工電弧焊和鎢極氣體保護電弧焊。因為人工焊接要求電流保持相對穩定,而在實際操作中,電極的位置很難保證不變,弧長和電壓也會隨之發生變化。恆壓電源輸出恆定的電壓和波動的電流,因此常用於自動焊接工藝,如熔化極氣體保護電弧焊、藥芯焊絲電弧焊和埋弧焊。在這些焊接工藝中中,電弧長度保持恆定,因為焊頭和工件之間距離發生的任何波動都通過電流的變化來彌補。例如,如果焊頭和工件的間隔過近,電流將急速增大,使得焊點處發熱量驟增,焊頭部分融化直至間隔恢復到原來的程度[13]。

所用的電的類型對焊接有很大影響。耗電量大的焊接工藝,如手工電弧焊和熔化極氣體保護電弧焊通常使用直流電,電極可接正極或負極。在焊接中,接正極的部分會有更大的熱量集中,因此,改變電極的極性將影響到焊接性能。如果是工件接正極,工件將更熱,焊接深度和焊接速度也會大大提高。反之,工件接負極的話將焊出較淺的焊縫[14]。耗電量較小的焊接工藝,如鎢極氣體保護電弧焊,可以通直流電(採用任意接頭方式),也可以使用交流電。然而,這些焊接工藝所採用的電極都是只產生電弧而不提供焊料的,因此在使用直流電時,接正電極的時候,焊接深度較淺,而接負電極時能產生更深的焊縫[15]。交流電使電極的極性迅速變化,從而將生成中等穿透程度的焊縫。使用交流電的缺點之一是,每一次變化的電壓通過電壓零點後,電弧必須重新點燃,為解決這一問題,一些特殊的焊接電源產生的是方波型的交流電,而不是通常的正弦波型,使得電壓變化通過零點時的負面影響降到最小[16]。

手工電弧焊最常見的焊接工藝。在焊接材料和消耗性的焊條之間,通過施加高電壓來形成電弧,焊條的芯部分通常由鋼製成,外層包覆有一層助焊劑。在焊接過程中,助焊劑燃燒產生二氧化碳,保護焊縫區免受氧化和污染。電極芯則直接充當填充材料,不需要另外添加焊料。

這種工藝的適應面很廣,所需的設備也相對便宜,非常適合現場和戶外作業[17]。操作者只需接受少量的培訓便可熟練掌握。焊接時間較慢,因為消耗性的焊條電極必須經常更換。焊接後還需要清除助焊劑形成的焊渣[18]。此外,這一技術通常只用於焊接黑色金屬,焊鑄鐵、鎳、鋁、銅等金屬時需要使用特殊焊條。缺乏經驗的操作者還往往難以掌握特殊位置的焊接。

熔化極氣體保護電弧焊,通常包含MIG(又稱為金屬-惰性氣體焊)及MAG(又稱為金屬-活性氣體焊),是一種半自動或自動的焊接工藝。它採用焊條連續送絲作為電極,並用惰性、半惰性或活性氣體,以及混合氣體保護焊點。和手工電弧焊相似,操作者稍加培訓就能熟練掌握。由於焊絲供應是連續的,熔化極氣體保護電弧焊和手工電弧焊相比能獲得更高的焊接速度。此外,因其電弧相對手工電弧焊較小,熔化極氣體保護電弧焊更適合進行特殊位置焊接(如仰焊)。

和手工電弧焊相比,熔化極氣體保護電弧焊所需的設備要複雜和昂貴得多,安裝過程也比較繁瑣。因此,熔化極氣體保護電弧焊的便攜性和通用性並不好,而且由於必須使用保護氣體,並不是特別適合於戶外作業。但是,熔化極氣體保護電弧焊的焊接速度較快,非常適合工廠化大規模焊接。這一工藝適用於多種金屬,包括黑色和有色金屬[19]。

另一種相似的技術是藥芯焊絲電弧焊,它使用和熔化極氣體保護電弧焊相似的設備,但採用包覆着粉末材料的鋼質電極芯的焊絲。和標準的實心焊絲相比,這種焊絲更加昂貴,在焊接中會產生煙和焊渣,但使用它可以獲得更高的焊接速度和更大的焊深[20]。

鎢極氣體保護電弧焊,或稱鎢-惰性氣體(TIG焊)焊接(有時誤稱為氦弧焊),是一種手工焊接工藝。它採用非消耗性的鎢電極,惰性或半惰性的保護氣體,以及額外的焊料。這種工藝擁有穩定的電弧和較高的焊接品質,特別適用於焊接板料,但這一工藝對操作者的要求較高,焊接速度相對較低。

鎢極氣體保護電弧焊幾乎適用於所有的可焊金屬,最常用於焊接不鏽鋼和輕金屬。它往往用於焊接那些對焊接品質要求較高的產品,如自行車、飛機和海上作業工具[21]。與之類似的是等離子弧焊,它採用鎢電極和等離子氣體來生成電弧。等離子弧焊的電弧相對於鎢極氣體保護電弧焊更集中,使對等離子弧焊的橫向控制顯得尤為重要,因此這一技術對機械系統的要求較高。由於其電流較穩定,該方法與鎢極氣體保護電弧焊相比,焊深更大,焊接速度更快。它能夠焊接鎢極氣體保護電弧焊所能焊接的幾乎所有金屬,唯一不能焊接的是鎂。不鏽鋼自動焊接是等離子弧焊的重要應用。該工藝的一種變種是等離子切割,適用於鋼的切割[22]。

埋弧焊,是一種高效率的焊接工藝。埋弧焊的電弧是在助焊劑內部生成的,由於助焊劑阻隔了大氣的影響,焊接品質因此得以大大提升。埋弧焊的焊渣往往能夠自行脫落,無需清理焊渣。埋弧焊可以通過採用自動送絲裝置來實現自動焊接,這樣可以獲得極高的焊接速度。由於電弧隱藏在助焊劑之下,幾乎不產生煙霧,埋弧焊的工作環境大大好於其他弧焊工藝。這一工藝常用於工業生產,尤其是在製造大型產品和壓力容器時[23]。其他的弧焊工藝包括原子氫焊、碳弧焊、電渣焊、氣電焊、螺柱焊接等。

最常見的氣焊工藝是可燃氣焊接,也稱為氧乙炔焰焊接。它是最古老,最通用的焊接工藝之一,但近年來在工業生產中已經不多見。它仍廣泛用於製造和維修管道,也適用於製造某些類型的金屬藝術品。可燃氣焊接不僅可以用於焊接鐵或鋼,還可用於銅焊、釺焊、加熱金屬(以便彎曲成型)、氣焰切割等。

可燃氣焊接所需的設備較簡單,也相對便宜,一般通過氧氣和乙炔混合燃燒來產生溫度約為3100攝氏度的火焰。因為火焰相對電弧更分散,可燃氣焊接的焊縫冷卻速度較慢,可能會導致更大的應力殘留和焊接變形,但這一特性簡化了高合金鋼的焊接。一種衍生的應用被稱為氣焰切割,即用氣體火焰來切割金屬[6]。其他的氣焊工藝有空氣乙炔焊、氧氫焊、氣壓焊,它們的區別主要在於使用不同的燃料氣體。氫氧焊有時用於小物品的精密焊接,如珠寶首飾。氣焊也可用於焊接塑料,一般採用加熱空氣來焊接塑料,其工作溫度比焊接金屬要低得多。

電阻焊的原理是:兩個或多個金屬表面接觸時,接觸面上會產生接觸電阻。如果在這些金屬中通入較大的電流(1,000—100,000安培),根據焦耳定律,接觸電阻大的部分會發熱,將接觸點附近的金屬熔化形成熔池。一般來說,電阻焊是一種高效、無污染的焊接工藝,但其應用因為設備成本的問題受到限制。

點焊,或稱電阻點焊,是一種流行的電阻焊工藝,用於連接疊壓在一起的金屬板,金屬板的厚度可達3毫米。兩個電極在固定金屬板的同時,還向金屬板輸送強電流。該方法的優點包括:能源利用效率較高,工件變形小,焊接速度快,易於實現自動化焊接,而且無需焊料。由於電阻點焊的焊縫強度明顯較低,這一工藝只適合於製造某些產品。它廣泛應用於汽車製造業,一輛普通汽車上由工業機械人進行的焊接點多達幾千處。一種特殊的點焊工藝可用於不鏽鋼上。

與點焊類似的一種焊接工藝稱為縫焊,它通過電極施加的壓力和電流來拼接金屬板。縫焊所採用的電極是軋輥形而非點形,電極可以滾動來輸送金屬板,這使得縫焊能夠製造較長的焊縫。在過去,這種工藝被用於製造易拉罐,但現在已經很少使用。其他的電阻焊工藝包括閃光焊、凸焊、對焊等[24]。

硬焊(硬釺焊,Brazing)和軟焊(軟釺焊,Soldering)是以熔點低於欲連接工件之熔填物填充於兩工件間,並待其凝固後將二者接合起來的一種接合法。所使用的熔填物熔點在427℃(800℉)以下者,稱為軟焊,焊接金屬在427℃(800℉)以上者,稱為硬焊。通常亦常以熔填物做為焊接方式名稱,常用的硬焊如銅焊,軟銲則常用錫焊、鉛銲。

能源束焊接工藝包括雷射焊接和電子束焊接。它們都是相對較新的工藝,在高科技製造業中很受歡迎。這兩種工藝的原理相近,最顯著的區別在於它們的能量來源。雷射焊接法採用的是高度集中的雷射束,而電子束焊接法則使用在真空室中發射的電子束。由於兩種能量束都具有很高的能量密度,能量束焊接的熔深很大,而焊點很小。這兩種焊接工藝的工作速度都很快,很容易實現自動化,生產效率極高。主要缺點是設備成本極其昂貴(雖然價格一直在下降),焊縫容易發生熱裂。在這個領域的新發展是雷射複合焊,它結合了雷射焊接和電弧焊的優點,因此能夠獲得品質更高的焊縫[25]。

和最早的焊接工藝鍛焊類似的是,一些現代焊接工藝也無需將材料熔化來形成連接。其中最流行的是超聲波焊接,它通過施加高頻聲波和壓力來連接金屬和熱塑塑料製成的板料和線。超聲波焊接的設備和原理都和電阻焊類似,只是輸入的不是電流而是高頻振動。這一焊接工藝焊接金屬時不會將金屬加熱到熔化,焊縫的形成依賴的是水平振動和壓力。焊接塑料的時候,則應該在熔融溫度下施加垂直方向的振動。超聲波焊接常用於製造銅或鋁質地的電氣接口,也多見於焊接複合材料。

另一種較常見固態焊接工藝是爆炸焊,它的原理是使材料在爆炸產生的高溫高壓作用下形成連接。爆炸產生的衝擊使得材料短時間內表現出可塑性,從而形成焊點,這一過程中只產生很少量的熱量。這一工藝通常用於連接不同材料的焊接,如在船體或複合板上連接鋁製部件。其他固態焊接工藝包括擠壓焊(Co-extrusion welding)、冷焊、擴散焊、摩擦焊(包括攪拌摩擦焊)、EMPT焊接、高頻焊(High frequency welding)、熱壓焊(Hot pressure welding)、感應焊、熱軋焊 (Roll welding)[26]。

電磁脈衝技術(EMPT)可以在不相互接觸的情況下對金屬進行連接、焊接、成形和切割。EMPT利用電磁感應圈,從一個脈衝發生器中產生出短暫而非常強的電流。感應圈產生出的電磁場,可以瞬間壓縮或者膨脹而改變管材的直徑。由於管材表面可以短暫帶渦電流,因而此技術同樣可以處理沒有磁性的金屬,如鋁。

電磁脈衝技術(EMPT)可以對金屬進行連接、焊接、成形和切割,尤其適合於導電性強的金屬管材,如鋁、銅、鋼等。同樣可以壓縮或者膨脹不對稱的橫截面,根據需要進行機械密封、固相焊接、或簡單的形狀改變。由於其速度非常快,因此產生出的固相焊接的微觀結構可以接近於爆炸焊接或者爆炸包覆。

很多情況下需要使用固相焊接,也被稱為原子結合,因為他是在原子能級上進行的連接。其方法和爆炸焊接很相似,都是在高壓作用下兩個純金屬工件的原子相互擠壓,直到發生電子轉移,形成一個新的金屬混合物。然而EMPT操作時溫度不會升高,即沒有受到高溫影響的區域,因而微觀結構也就不會發生改變。EMPT焊接是靠工件之間的V型接口,即兩工件連接端事先做成圓錐形,

工件相互之間進行「滾動式」擠壓接觸。如果產品對於密封性或傳導性有特殊要求,EMPT焊接的優勢則更加突出。在V形端部產生的接觸擠壓力範圍約為1000N/mm²,並伴有巨大的張力。這基本上發生在兩個工件的接觸區域前面的十幾微米的接觸點之間。表層下的塑性變形,導致兩個接觸體的氧化層都發生破裂,因而發生與爆炸焊接相類似的波浪狀微觀結構。有限元分析表明,塑性變形速度超過聲音在空氣中傳播速度,而遠遠低於聲音在金屬中傳播速度。工件之間的空氣層被壓縮,加速向頂端角部擠壓,由此產生的噴射氣體將連接區域的碎屑及氧化粒子等吹走。

EMPT焊接的優點在於結合強度大,因為結合力相當於要將工件熔化的力。另外,EMPT焊接可以用在不同金屬材料上類似」氦密封」連接,而不產生高熱量。通常難焊的不銹鋼材料也可以使用EMPT焊接,甚至可以大批量地焊接不同的金屬,如鋼和鋁、鋼和銅、以及銅和鋁等。[27] [28]

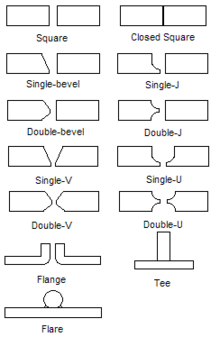

五種基本接頭類型分別是:對接接頭、搭接接頭、角接接頭、端接接頭、T形接頭[29]。通常情況下,某些焊接工藝不能或幾乎完全不能加工某些類型的接頭。例如,電阻點焊、雷射焊和電子束焊時常常採用搭接接頭。然而,一些焊接工藝,如手工電弧焊,幾乎可以採用任何接頭類型。值得一提的是,有些焊接工藝允許進行多次焊接:在一次焊接的焊縫冷卻之後,在其基礎上再焊一次。這樣就能夠以V形對接接頭來焊接較厚的工件[30]。

焊件的待焊部位加工成的具有一定幾何形狀的溝槽稱為坡口。開坡口的目的是為了保證焊縫根部焊透,便於清除熔渣,獲得較好的焊縫成形,保證焊接品質和連接強度,同時調整基本金屬與填充金屬比例。例如雙V形對接製備接頭,它的特點是把兩個待連接的材料都切屑成V型尖角形狀。單U型和雙U型對接製備接頭也很常見,它們的接頭被加工成曲線狀的U形,和V形接頭的直線型不同,搭接接頭可以用來連接兩件以上的材料,這取決於焊接工藝和材料的厚度,一個搭接接頭可以焊接多個工件[29]。

| 坡口/接頭種類 | 英文 | 母料厚度 t | 備註 |

|---|---|---|---|

| I形坡口 | Square | ≤15mm | 必要時加襯墊 |

| 單邊V形坡口 | Single-bevel | 3<t≤10 mm | |

| K形坡口 | Double-bevel | >10 mm | |

| V形坡口 | Single-V | 3<t≤12 mm | |

| 雙V形坡口 | Double-V | >10 mm | |

| J形坡口 | Single-J | >16 mm | |

| 雙J形坡口 | Double-J | > 30 mm | |

| U形坡口 | Single-U | >12 mm | |

| 雙U形坡口 | Double-U | ≥ 30 mm | |

| 卷邊坡口 | Flange | ≤2 mm | |

| T形接頭 | Tee | ≤100 mm | |

| Flare groove | All thickness |

焊接結束之後,焊縫附近的材料顯示出幾個區別明顯的區域。焊縫被稱為熔化區,更具體地說就是助焊劑融化後填充的區域,熔化區的材料特性主要取決於所使用的助焊劑,以及助焊劑和母材的兼容性。熔化區周圍的是熱影響區,該區域的材料在焊接過程中產生了微觀結構和特性上的變化,這些變化取決於母材在受熱狀態下的特性。熱影響區的金屬性能往往不如母材和熔化區,殘餘應力就分佈在這一區域[32]。

衡量焊接品質的主要指標是焊點及其周邊材料的強度。影響強度的因素很多,包括焊接工藝、能量的注入形式、母材、填充材料、助焊劑、接頭設計形式,以及上述因素間的相互作用。通常採用有損或無損檢測來檢查焊接品質,檢測的主要對象是焊點的缺陷、殘餘應力和變形的程度、熱影響區的性質。焊接檢測有一整套規範和標準,來指導操作者採用適當的焊接工藝並判斷焊接品質。

焊接工藝對焊縫附近的金屬特性的影響是可以標定的,不同焊接材料和焊接工藝會形成大小不一、特性各異的熱影響區。母材的熱擴散係數對熱影響區的性質有很大的影響:較大的熱擴散係數使得材料能以較快速度冷卻,形成相對較小的熱影響區。與之相反的是,如果材料的熱擴散係數較小,散熱困難,熱影響區相對就較大。焊接工藝的熱能輸入量對熱影響區也有顯著的影響,如氧乙炔焊接中,由於熱量不是集中輸入的,會形成較大的熱影響區。而諸如雷射焊接這樣的工藝,能夠把有限的熱量集中輸出,所造成的熱影響區較小。弧焊所造成的熱影響區則位於兩種極端情況之間,操作者水平往往決定了弧焊熱影響區的大小[33][34]。

計算弧焊的熱輸入量,可以採用以下的公式:

式中Q為熱輸入量(kJ/mm),V為電壓(V),I為電流(A),S為焊接速度(mm/min)。Efficiency(效率)的取值取決於所採用的焊接工藝:手工電弧焊為0.75,氣體金屬電弧焊和埋弧焊為0.9,鎢極氣體保護電弧焊為0.8[35]。

由於焊接時金屬被加熱到熔化溫度,它們在冷卻時會產生收縮。收縮會產生殘餘應力,並造成縱向和圓周方向的扭曲。扭曲可能導致產品形狀的失控。為了消除扭曲,有時焊接時會引入一定的偏移量,以抵消冷卻造成的扭曲[36]。限制扭曲的其他方法包括將工件夾緊,但是這樣可能導致熱影響區殘餘應力的增大。殘餘應力會降低母材的機械性能,形成災難性的冷裂紋。第二次世界大戰期間建造的多艘自由輪就出現過這種問題[37][38]。冷裂紋僅見於鋼材料,它與鋼冷卻時形成馬氏體有關,斷裂多發生在母材的熱影響區。為了減少扭曲和殘餘應力,應該控制焊接的熱輸入量,單個材料上的焊接應該一次完工,而不是分多次進行。

其他類型的裂紋,如熱裂紋和硬化裂紋,在所有金屬的焊接熔化區都可能出現。為了減少裂紋的出現,金屬焊接時不應施加外力約束,並採用適當的助焊劑[39]。

焊接的品質還取決於所採用的母材和填充材料。並非所有的金屬都能焊接,不同的母材需要搭配特定的助焊劑。

不同鋼鐵材料的可焊性與其本身的硬化特性成反比,硬化特性指的是鋼鐵焊接後冷卻期間產生馬氏體的能力。鋼鐵的硬化特性取決於它的化學成分,如果一塊鋼材料含有較高比例的碳和其他合金元素,它的硬化特性指標就較高,因此可焊性相對較低。要比較不同合金鋼的可焊性,可以採用以一種名為當量碳含量的方法,它可以反映出不同合金鋼相對於普通碳鋼的可焊性。例如,鉻和釩對可焊性的影響要比銅和鎳高,而以上合金元素的影響因子比碳都要小。合金鋼的當量碳含量越高,其可焊性就越低。如果為了取得較高的可焊性而採用普通碳鋼和低合金鋼的話,產品的強度就相對較低——可焊性和產品強度之間存在着微妙的權衡關係。1970年代開發出的高強度低合金鋼則克服了強度和可焊性之間的矛盾,這些合金鋼在擁有高強度的同時也有很好的可焊性,使得它們成為焊接應用的理想材料[40]。

由於不鏽鋼含有較高比例的鉻,所以對它的可焊性的分析不同於其他鋼材。不鏽鋼中的奧氏體具有較好的可焊性,但是奧氏體因其較高的熱膨脹係數而對扭曲十分敏感。一些奧氏體不鏽鋼合金容易斷裂,因此降低了它們的抗腐蝕性能。如果在焊接中不注意控制鐵素體的生成,就可能導致熱斷裂。為了解決這個問題,可以採用一隻額外的電極頭,用來沉積一種含有少量鐵素體的焊縫金屬。鐵素體不鏽鋼和馬氏體不鏽鋼的可焊性也不好,在焊接中必須要預熱,並用特殊焊接電極來焊接[41]。

鋁合金的可焊性隨着其所含合金元素的不同變化很大。鋁合金對熱斷裂的敏感度很高,因此在焊接時通常採用高焊接速度、低熱輸入的方法。預熱可以降低焊接區域的溫度梯度,從而減少熱斷裂。但是預熱也會降低母材的機械性能,並且不能在母材固定時施加。採用適當的接頭形式、兼容性更好的填充合金都能減少熱斷裂的出現。鋁合金在焊接之前應清理表面,除去氧化物、油污和鬆散的雜質。表面清理是非常重要的,因為鋁合金焊接時,過多的氫會造成泡沫化,過多的氧會形成浮渣[42]。

除了在工廠和修理店這樣的可控制環境下工作外,一些焊接工藝還可以在多種環境下進行,如戶外、水下、真空(如太空)。在戶外作業,如建築建設和修理工作中,常採用手工電弧焊。需要保護氣體的焊接工藝通常不能在戶外進行,因為空氣的無序流動會導致焊接失敗。手工電弧焊還可用於水下焊接,如焊接船體、水下管道、海上作業平台等。水下焊接較常用的工藝還有藥芯焊絲電弧焊等。在太空中進行焊接也是可行的:1969年,蘇聯太空人第一次在真空環境下試驗了手工電弧焊、等離子弧焊和電子束焊接。在那以後的幾十年中,太空焊接技術得到了很大的發展。今天,研究者們仍在嘗試將不同的焊接技術轉移到真空中進行,如雷射焊接、電阻焊和摩擦焊等。這些焊接技術在國際太空站的建設中起了很大的作用,透過真空焊接技術,在地面搭建好的空間站子模塊得以在太空中組裝成型[43]。

在缺乏保護的情況下進行焊接作業是十分危險而且有害健康的。通過採用新技術和合適的保護措施,焊接時發生事故和死亡的危險可以大大降低。常用的焊接技術往往採用開放式電弧或火焰,很容易造成燒傷、觸電。焊工通過加穿個人防護設備,如橡膠手套、長袖防護夾克等來避免人體暴露在高溫和火焰下。除此之外,焊接區域的強烈光照會造成電光性眼炎之類的疾病,因為焊接時產生的大量紫外線會刺激並破壞角膜和視網膜。在進行弧焊時,必須佩帶保護眼睛的護目鏡或防護頭盔。近年來開發的新型防護頭盔,可以隨着入射紫外線的強度改變護目鏡片的透光度。為了保護焊工之外接近焊接現場的人,焊接工作現場往往用半透明的保護幕圍起來。這些保護幕通常是聚氯乙烯製成的塑料幕布,能夠保護附近的無關人員免受電弧產生的高強度紫外線的照射,但是保護幕不能完全代替護目鏡和頭盔[44]。

焊工還會受到危險氣體和飛濺材料的威脅。諸如藥芯焊絲電弧焊和手工電弧焊這樣的焊接工藝會產生含有多種氧化物的煙霧,可能會造成金屬煙熱之類的職業病。焊接煙霧中的小顆粒也會影響工人的健康,顆粒的尺寸越小,危害越大。另外,很多的焊接工藝會產生有害氣體和煙氣,常見的如二氧化碳、臭氧和重金屬氧化物。這些氣體對沒有經驗和有效通風措施的操作人員危害很大。值得注意的還有,很多焊接工藝所採用的保護氣體和原材料是易燃易爆的,需要採用適當的防護措施,如控制空氣中氧氣的含量、將易燃易爆材料分開堆放等[45]。焊接排煙設備常用來抽散有害氣體,並通過高效率有隔板空氣過濾器來過濾。

焊接的經濟成本是其工業應用的重要影響因素。影響焊接成本的因素很多,如設備、人力、原材料和能量成本等。焊接設備的成本對不同工藝來說變化很大,手工電弧焊和可燃氣焊接相對成本低廉,雷射焊接和電子束焊接則成本較高。由於某些焊接工藝的成本高昂,一般只用於製造重要的部件。自動焊接設備和焊接機械人的設備成本也很高,因此它們的使用也受到相應的限制。人力成本取決於焊接的速度、每小時工資和總工作時間(包括焊接和後續處理)。原材料成本包括購置母材、焊縫填充材料、保護氣體的費用。能量成本則取決於電弧工作時間和焊接的能量需求。

對於手工焊接來說,人力成本往往佔總成本的很大一部分。因此,手工焊接成本的降低往往着眼於減少焊接操作的時間,有效的方法包括提高焊接速度、優化焊接參數等。焊接之後的除渣也是一件費時費力的工作。因此,減少焊渣能夠提高安全性、環保性,並降低成本,提高焊接品質[46]。機械化和自動化作業也能有效地降低人力成本,但另一方面增加了設備成本,還需要額外的設備安裝和調試時間。當產品有特殊需求時,原材料成本往往隨之水漲船高。而能量成本通常是不重要的,因為它一般只佔總成本的幾個百分點[47]。

近年來為了減少高端產品中焊接的人力成本,工業生產中的電阻點焊和弧焊大量採用自動焊接設備(尤其是汽車工業)。焊接機械人能夠有效地完成焊接,尤其是點焊。隨着技術的進步,焊接機械人也開始用於弧焊。焊接技術的前沿發展領域包括:異型材料之間的焊接(如鐵和鋁部件的焊接連接)、新型焊接工藝,如攪拌摩擦焊、磁力脈衝焊、導熱縫焊和雷射複合焊等。其他研究則集中於擴展現有焊接工藝的應用範圍,如將雷射焊接應用於航空和汽車工業。研究者們還希望進一步提高焊接品質,尤其是控制焊縫的微觀結構和殘餘應力,以減少焊縫的變形斷裂[48]。

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.