热门问题

时间线

聊天

视角

变频器

应用变频驱动技术改变交流电动机工作电压频率和幅度,以平滑控制交流电动机速度及转矩的装置 来自维基百科,自由的百科全书

Remove ads

变频器(英语:Variable-frequency Drive,缩写:VFD),也称为变频驱动器或驱动控制器,在日本的商品名称用Inverter,和逆变器的英文相同。

此条目可参照英语维基百科相应条目来扩充,此条目在对应语言版为高品质条目。 (2022年1月31日) |

变频器是可调速驱动系统的一种,是应用变频驱动技术改变交流马达工作电压的频率和幅度,来平滑控制交流马达速度及转矩[1][2]:p210–215[3][4]:p4,最常见的是输入及输出都是交流电的交流/交流转换器。在变频器出现之前,要调整马达转速的应用需透过直流电动机才能完成,不然就是要透过利用内建耦合机的VS马达,在运转中用耦合机使马达的实际转速下降,变频器简化上述的工作,缩小设备体积,大幅度降低维修率。不过变频器的电源线及马达线上面有高频切换的讯号,会造成电磁干扰,而变频器输入侧的功率因数一般不佳,会产生电源端的谐波。

变频器的应用范围很广,从小型家电到大型的矿场研磨机及压缩机。全球约1/3的能量是消耗在驱动定速离心泵、风扇及压缩机的马达上,而变频器的市场渗透率仍不算高。利用变频器来控制马达的转速,带来能源效率的显著提升,是使用变频器的主要原因之一。变频器技术和电力电子有密切关系,包括半导体切换元件、变频器拓扑、控制及模拟技术、以及控制硬体及韧体的进步等。

Remove ads

名称

变频器在台湾及韩国因为受到日本厂商影响而曾经被称作VVVF(Variable Voltage Variable Frequency Inverter),[来源请求]VVVF原为日文“可変電圧可変周波数制御”的英语直译缩写。直译为可变电压可变频(控制器,控制元件)。

历史

变频技术诞生背景是交流电动机无级调速的广泛需求。传统的直流调速技术因体积大故障率高而应用受限。

- 1960年代以后,电力电子器件普遍应用晶闸管及其升级产品。但其调速性能远远无法满足需要。

- 1970年代开始,脉宽调制变压变频(PWM-VVVF)调速的研究得到突破,1980年代以后微处理器技术的完善使得各种优化算法得以容易的实现。

- 1980年代中后期,美、日、德、英等发达国家的VVVF变频器技术实用化,商品投入市场,得到广泛应用。

最早的变频器可能是日本人买下英国专利来研制的。不过美国和德国凭借电子元件生产和电子技术的优势,高阶产品迅速抢占市场。

系统描述及运作

变频器是一个驱动系统中的一部份,其中重要的组件包括交流马达、驱动控制器(即变频器)本身以及变频器的操作介面[2]:p210–211[4]:p4。

变频器所驱动的交流马达一般是三相感应马达,有些变频器可以驱动单相马达或特殊的同步马达使用,但主要仍以驱动三相感应马达为主,在成本上也比较便宜。一般常会用变频器驱动为定速驱动而设计的感应马达,不过变频器驱动感应马达时,其电压应力也会提高,因此一般会建议选用为变频器驱动而设计的变频马达,且需符合NEMA标准MG-1的Part31[4]:p13,也就是马达在没有杂讯滤波器或电抗器的条件下,可以承受大小为额定电压3.1倍,上升时间不小于0.1μs的电压[5]。

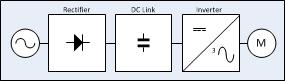

变频器部份是一个利用固态电子器件的电力电子系统,大多数的变频器是交流/交流转换器,输入及输出都是交流的电压。不过像使用共同直流电源(common DC bus)或是利用太阳能为电源时,则会使用直流/交流转换器的架构。交流/交流转换器可分为三个部份:分别是交流转换为直流的整流器、直流链(DC link)及是直流转换为交流的逆变器,其中又以电压源变频器(Voltage-source inverter,简称VSI)最常见。

电压源变频器所用的整流器,最简单的是三相、六步脉冲、全波整流的二极管电桥,其直流链包括一个大容量的电容,可以平滑直流输出的涟波及提供后级逆变器稳定的电压输入,再利用逆变器的主动功率晶体将电压转换为近似弦波的交流电压输出。电压源变频器的输入功因较导通角控制的电流源变频器(CSI)或负载换流变频器(LCI)要高,其失真量也较低。变频器也可以规划成将单相交流电转换为三相交流电的相转换器[6]。

自1950年代起,因著固态功率元件额定电压、电流及切换频率的大幅增加,使得变频器技术有明显的进步。绝缘闸双极电晶体(IGBT)在1983年发明[7],自1990年代起成为变频器逆变器中最常使用的功率晶体 [8][9][10]。

变频器驱动马达的方式有很多,其中最简单的是V/f纯量控制,变频器的输出电压和输出频率成正比,适用在定转矩的负载中。例如460V,60 Hz的马达,其电压和频率的比例为460/60 = 7.67 V/Hz,电压和频率的关系称为V/f曲线.有些V/f控制的变频器有输出电压和输出频率平方成正比的曲线,或是多段可设定的V/f曲线[11][12]。V/f控制可以适用在许多简单的应用中,但一些需要低速高转矩、动态速度调整、位置控制或转矩控制的高阶应用中,较不适合使用V/f控制。

另外二种常用的驱动技术分别是向量控制及直接转矩控制(DTC),根据输出电流及马达转速调整输出电压的大小及角度[13],目的是精准控制马达的磁通及转矩。

变频器的输出是利用逆变器,用脉冲宽度调变(PWM)的方式输出交流电压,其中弦波PWM(SPWM)是最直接调整马达电压及频率的方式,在右图上方,有大小及频率均可调整的参考弦波讯号(绿色)及锯齿型的载波讯号(蓝色),若参考信号超过载波,则输出高电位,反之,则输出低电位,即可产生一个脉冲宽度随时间变化的输出讯号,输出讯号在滤波后即接近弦波[8][14][15]。变频器的脉冲宽度调变除了SPWM外,还有其他的方式,其中空间向量调变(SVPWM)越来越受到欢迎[16]。

利用变频器可以将马达在大于额定速度的条件下运作,但提供给马达的功率不得超过其额定功率。这种应用称为“弱磁”,电压和频率的比例会比较低。永磁同步马达由于磁铁产生的磁链为定值,因此弱磁区的速度范围较窄,绕线转子马达及感应马达弱磁区的速度范围较广。在弱磁时,马达速度提高了,但其输出转矩会下降,例如对100 hp, 460 V, 60 Hz, 1775 RPM(4极)的感应马达提供460 V, 75 Hz的电压(6.134 V/Hz),其转速为额定转速的125%(2218.75 RPM),在输出功率不超过100%的条件下,其转矩只有额定转矩的60/75 = 80%。若感应马达的速度更高时,因著崩溃转矩(breakdown torque)的下降,马达所能输出的转矩会更低[注解 1]。一般马达可输出额定功率的转速上限约为额定转速的130%至150%,绕线同步马达的转速上限更高,有些碾轧用的马达可以在额定转速的200%至300%时输出额定功率,马达的最大转速则受转子的机械强度所限制。

变频器中会有一个以微处理器或数位讯号处理器为核心的嵌入式系统,控制变频器的运作。相关程序则是在微处理器或者数位讯号处理器的韧体中。变频器会提供显示资讯、变数及机能方块有关的参数,使用者可以透过操作器或通讯进行修改,来监制及保护变频器及驱动的马达及设备[8][17]。

变频器可以配合以下的功率选配件使用:

Remove ads

变频器一般会有一个操作器作为操作介面,有按键可以启动及停止马达运转,及调整马达转速,操作器的其他功能可能包括正反转切换、切换由操作器设定速度或是由外部程序控制讯号设定速度等。变频器一般会包括一组英数字元的显示介面及几个LED灯,以提供变频器的相关资讯,显示介面可能是有七段显示器或液晶萤幕。操作器一般会设计在变频器的正前方,多半是用信号线和变频器连接。

除了操作器外,变频器也会提供输入及输出端子,可以连接按钮、开关或来自其他设备的信号,信号类型可能是数位、类比或是脉波型的。变频器也常会提供串列通信埠,以提供电脑或PLC规划及监控变频器的运作[8][20][21]。

变频器可以分为单象限、二象限及四象限运作,四个象限的定义如下:[22][23][24]

- 第一象限,马达正转运转[25],能量从变频器到马达,马达的转速及转矩都为正。

- 第二象限,马达正转回升或减速刹车运转,马达呈发电机模式,能量从马达到变频器,转速为正,转矩为负。

- 第三象限,马达反转运转,能量从变频器到马达,马达的转速及转矩都为负。

- 第四象限,马达反转回升或减速刹车运转,马达呈发电机模式,能量从马达到变频器,转速为负,转矩为正。

其中第一象限及第三象限是转速及转矩同方向,第二象限及第四象限是转速及转矩反方向。

大部份的应用只在第一象限内运作,应用过程中都是由变频器提供能量给马达,例如像变动转矩的负载(如离心泵浦及风扇)及一些定转矩负载,像压出机,其转速及负载均为正。

有些应用会在第一及第二象限内运作,表示其速度为正,但转矩可能为正或为负,像风扇的减速时间若比其机械损失消耗能量的速度要快,就会进入第二象限。有些资料定义二象限运作是在第一及第三象限内运作,其速度及转矩可能同为正或同为负。

有些应用会有四象限的运作,其速度及转矩都可以为正值或负值,而速度和转矩的方向可能相同,也可能相反,例如升降机在车厢满载时上行,变频器需提供能量给马达,速度和转矩的方向相同,若在车厢满载时下行,马达需提供能量给变频器,速度和转矩的方向相反,有些非平面使用的输送带也有类似特性。当变频器的直流链电压小于马达反电动势(Back EMF),且变频器的电压及反电动势极性相同时,会出现能量回升(Regeneration)的现象,也就是能量从马达流到变频器[26]。

马达若不透过变频器,直接接一般三相交流电源,在启动瞬间会有很大的突入电流,约为额定电流的6至8倍。若使用变频器启动,变频器一开始会输出较小频率及电压的交流电压给马达,再依已规划好的速度提升频率及电压,此启动方式比较不会造成大的突入电流,配合变频器启动,马达在低速时可以在输入电流不到额定电流50%的条件下输出150%的额定转矩。若经过适当的调整及控制技术,马达可以从静止到额定转速的转速范围内,都输出150%的额定转矩[27]。不过一般马达的散热风扇是由马达本身驱动,在低速时风扇转速也一起变慢,散热效率不佳,若在低速运转时,因为冷却条件的恶化,不太容易在低速时有明显的大转矩,需透过独立提供风扇电源的专用马达才比较有可能。

马达透过变频器减速的过程和启动加速的过程类似,变频器用已规划好的速度降低频率及电压,当频率接近零时,变频器停止输出电压,马达自然停止。另一种停止方式是变频器不降低频率及电压,直接停止输出,马达会因为本身的摩擦力而停止,但前者可提供的刹车转矩较大,马达减速停止所需的时间也较短。减速过程可能会有能量由马达进入变频器,若在直流链上加装一个由功率晶体及电阻组成的刹车电路,将马达回昇的能量转换为热能,可以提升变频器的刹车转矩。若配合四象限的整流器,也就是主动式前端(active front end),变频器在刹车时可以产生反向转矩,并且将能量回灌到三相交流电源端。

Remove ads

优点

许多马达的应用是在定频下驱动马达,也就是直接用交流电源作为马达的电源,交流电源的频率即为马达的频率,但其中一些应用可以允许马达以比交流电源频率要慢的频率运转,此时若改用变频器驱动,在变频的模式下运作,可以节省不必要的能源消耗。

变频器应用于风机水泵型负载时节能效果明显[28],离心式的风扇和泵的转矩和转速的平方成正比[29],功率则和转速的立方成正比。因此速度略为调降时,在变速的模式下运作可以节省较多的能源,例如在不考虑铁损铜损及热损耗的条件下,一台离心泵的电动机转速下降到工频转速的79%时,其耗电量约只有原来的50%,这是依照流体机械理论中相似定律定义离心负载中各物体量相对关系下的结果。

不过在实际应用时,需考虑马达的铁损、铜损及热损耗,因为变频运转需配合变频器使用,定频运转不用,比较起来多了变频器本身消耗的能量,若变频运转所节省的能量不够多,变频运转就无法达到节能的效果。

以美国为例,估计约60-65%的电能是用来驱动马达,其中又有75%是用在负载特性为变动转矩的风扇、泵及压缩机[30]。若使用变频器驱动,估计可节省四千万颗马达中所消耗能量的18%[31][32]。

所有已安装的交流马达中,约只有3%是用变频器驱动[33]。不过在新安装的交流马达中.约有30%至40%会配合变频器使用[34]。

下表列出不同容量的交流马达,其数量及在交流马达总能耗中,所占的比例:

在工业及商业应用中,交流变频器常用来控制加速度、流量、压力、速度、温度、张力及转矩等物理量[36]。

配合定频启动马达的负载,在启动时有高启动转矩,电流突波可以到满载电流的八倍。若配合变频器使用,启动变频器会慢慢的将马达加速到定速,减少机械及电子的应力,也降低保养及维修的成本,延长马达及设备的寿命。

变频器也可以让马达以一个事先规划的方式运转,进一步的减少机械及电子的应力。例如一般变频器启动时,速度会连续变化,而加速度会有不连续的变化。若在运送带的应用中,可以配合S曲线的机能,使加减速时的加速度也是连续变化,使加减速的过程更为平顺,减少运送带在加减速过程出现的背隙。

直流马达的控制性能一般会比交流马达要好,包括可以在低速下连续运转,有回昇机能,可配合四象限运转,也可以有频繁的加减速,但因为有碳刷,在危险环境下需额外的保护[37]。下表比较交流驱动器及直流驱动器的一些重要特性,其中速度部份都是相对马达同步转速的百分比:[38][39][40]

Remove ads

变频器分类及额定

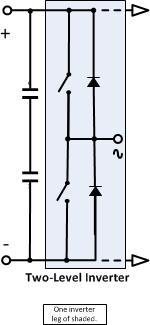

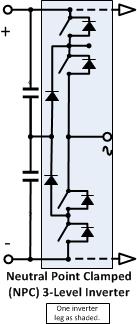

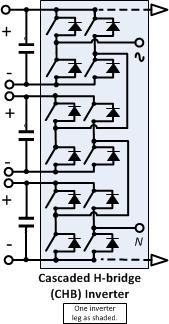

交流变频器可以分为以下几种拓扑[注解 3][41][42]:

- 电压源变频器(VSI):在电压源变频器中,二极体桥式整流的直流输出接到电容器中,电容器为储能元件,提供稳定的电压给变频器,大部份的马达驱动器都是电压源变频器,输出为PWM的电压[注解 4]。

- 电流源变频器(CSI):在电流源变频器中,矽控整流器(SCR)桥式整流的直流输出接到电感器中,电感器为储能元件,提供稳定的电流给变频器,电流源变频器的输出可以是PWM输出或是六步方波输出。

- 六步方波变频器[43]:可以是电压源变频器或电流源变频器,一般会称为脉波振幅调变(PAM)驱动器[44]或方波驱动器[45]。六步方波变频器中,SCR桥式整流的直流输出经过电容器,提供达灵顿对或IGBT六步方波的电压或电流给马达[46]。

- 循环换流器或矩阵转换器(matrix converter):循环换流器及矩阵转换器都没有中间储存能量的直流电容器或电抗器,循环换流器可视为三相的电流源,三相之间再接三个反并联连接的SCR桥式整流器,每一相个别产生一相的交流电源,矩阵转换器则是将每一相电源各接三个开关,分别对应马达的三相,用三相电源的九个开关切换控制输出的电压,一般矩阵转换器的开关会以IGBT为基础。。

- 双馈电机滑差功率回复系统:只适用在绕线转子马达,转子的滑差功率透过整流,再经过电感器滤波,透过另一个逆变器将能量回复到电源端.可以透过调整直流电流来调整马达的转速。

变频器的负载可以依其转矩及功率特性分为以下几类:

- 变转矩:一般是指转矩和频率(或其平方)成正比,例如离心扇、离心泵浦等应用。

- 定转矩:例如输送带或是容积式泵。

- 定功率:例如工具机或曳引应用。

变频器可以配合不同电压及电流范围的单相及三相马达使用。低压(LV)变频器一般是指输出电压小于或等于690 V的变频器,低压变频器的功率范围最大可以到约5或6MW[48],不过低压变频器若应用在较大的功率,其电流也会比较高,而马达铜损和电流的平方成正比,因为经济性的考量,一般在功率超过375 kW(500HP)到750 kW (1000HP)的范围时,就会使用中压(MV)的变频器,配合中压的马达使用。

中压变频器有各种不同的拓扑(参考表3),其差异是如何用额定电压较小的功率模组组合出所需的额定电压[49],其变频器额定电压会大于或等于以下标准马达额定电压中的一个:2.3/4.16 kV (60 Hz)或3.3/6.6 kV (50 Hz)。有些应用会用低压的变频器,透过升压变压器驱动中压的马达。

在发展过程中,中压变频器在设计时需要的考量会比低压变频器要多[50][51]。中压变频器的功率最大可以到100 MW,由于不同的功率额定、性能、电源品质及可靠度要求,其中会出现许多不同的变频拓扑[52][53][54]。

变频器可以用以下二种方式分类:

表1:依马达的分类

| 马达 |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表2:依变频器拓扑的细部分类

|

拓扑 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 间接型AC-AC |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 直接型AC-AC |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表3:变频器拓扑

表1至表3的符号及缩写说明

| ^ | 换流器功率模组(整流器则使用二极体) |

| ^^ | 换流器及整流器的功率模组 |

| CHB | 级联H桥 |

| CSI | 电流源变频器 |

| CSR | 电流源整流器 |

| GCT | 门极换流晶闸管 |

| GTO | 可关断晶闸管 |

| IGBT | 绝缘栅双极晶体管 |

| LCI | 负载换流变频器 |

| NPC | 中性点嵌位 |

| PAM | 脉波振幅调变 |

| PWM | 脉冲宽度调变 |

| SCR | 矽控整流器 |

| SGCT | 对称门极换流晶闸管 |

| VSI | 电压源变频器 |

应用考量

变频器整流器将交流电压转换为直流电压时会出现非线性的半波整流电流,因此造成电源端电流及电压的畸变。若变频器及其他非线性的负载占总负载(或是电源容量)的比例够大,这些负载带来的畸变会影响交流电的波形,其使用同一电网的其他设备有负面的影响。

当交流电源端的电压因为谐波而产生畸变,其他使用交流电源端设备(例如直接接交流电源的马达)的功率损失会增加,会造成设备过热,降低其使用寿命。而谐波对于供电站的变压器及功因补偿用电容均有负面影响,尤其谐波可能会使电容器产生共振,使谐波的振幅变的更大。

电力公司常会要求客户端的谐波需符合在IEC或IEEE的相关标准,例如IEEE 519标准限制客户在使用一般的交流供电系统时.在供电端的各频率最大谐波电压不得超过市电电压的3%,而电压总谐波失真(THD)不得超过5%[62]。

改善电源端谐波的方式有许多种,例如在变频器的直流链加装电感器、交流电源端加装电感器、变频器的电源加装有多组相位移绕组的变压器(例如12脉波整流变压器)[63]、或是将整流端由二极体改为用IGBT驱动(主动式前端)等。在电源端加装主动式或被动式低波滤波器也可以降低谐波。可以针对五次、七次、十一次、十三次......等kq+/-1次的谐波频率进行滤波,其中k为整数,q为整流器的脉波数,一般三相桥式整流器的q为6[64]。

电压型变频器的输出PWM电压有高频的载波成份,电压的上升时间很短,此时需将连接到马达的导线视为传输线,考虑传输线的效应,由于导线和马达的阻抗不同,若导线很长时,输出电压的脉波会从马达端子反射到导线,所造成的过电压等于直流链电压的2倍,或是额定线电压的3.1倍,造成导线及马达绕线的高电气应力,甚至会破坏绝缘。若是电压为460V或575V的系统,使用第3代,上升时间为0.1ms的IGBT,最长建议的导线长度为50米。若要避免长导线造成的过电压,可以缩短导线长度、降低载波频率、加装dV/dt滤波器、加装低通的LCR弦波滤波器、或是使用变频马达(其额定电压为600V,可以承受上升时间小于0.1ms的脉波)[69][70][71]。

当载波频率降低时,不但会改善长导线造成的过电压,也会降低变频器的发热量,不过当载波频率低于6kHz,其噪音会变大,在3kHz时最明显,因此仍需要根据噪音、变频器的发热、电压绝缘应力、马达共模电压等因素选择最佳的载波频率。透过加装LCR低通滤波器或dV/dt滤波器可以进一步的减少谐波成份。

PWM马达驱动器会产生高频的共模电压及电流,进而产生轴电压,破坏马达的轴承[72]。当轴上的高频电压借由轴承流到接地点时,在轴承的滚珠和座圈之间会出现放电加工的火花。久而之之会在轴承座圈上产生侵蚀的图案。大马达绕组的杂散电容提供高频电压路径可以通过轴承,因此轴承电流会形成一个回路。小马达若接地不良时也可能会产生高频的轴承电流[73]。

避免轴承电流的方式有以下几种:良好的配线及接线、中断轴承电流的传导路径、针对共模电流进行滤波或阻尼的处理。良好的配线及接地包括马达使用有屏蔽层、几何对称的缆线,装置轴接地电刷,以及使用有导电性的轴承用润滑油。若使用绝缘的轴承,或是特制有静电屏蔽的马达,可以中断轴承电流的传导路径。除了针对轴承电流进行滤波或阻尼外,使用三电平的变频器或是矩阵转换器也可以改善轴承电流[73][74]。

感应马达在驱动负载时,由于输出转矩,马达有滑差产生,马达转速会略低于同步转速。当马达减速时,马达会输出负转矩,此时马达会类似发电机,将机械能转换为电能,回灌给变频器的直流链(电容器或电感器)。电阻制动(dynamic braking)也称为动态刹车,是指变频器直流链中内建或外挂的刹车斩波器,可连接刹车电阻,将此能量转换为电阻器的热能,不过电阻器可能需要散热装置,以避免电阻器过热[24]。

动态刹车是将马达的动能转换为电阻器的热能。另外二种刹车的方式是再生制动及直流刹车,再生制动是指变频器的架构允许将马达的动能再输回电网,但有此机能的变频器价格较高[75]。直流刹车则是变频器输出直流电压及电流给马达,将马达的动能转换为马达本身的热能。

在变频器应用时,若有多台变频器容量相当,且不会同时进行减速,也可以使用共同直流链(common DC bus)的技术,将各台变频器的直流链相连接,有能量回灌给变频器的直流链时,可以由其他几台的电容器吸收,避免因能量回昇出现变频器过电压的情形。

回昇型交流变频器是指变频器可以将马达刹车时回昇的能量,并且可以回昇到交流电源系统。

循环换流器、Scherbius型变频器、矩阵转换器、电流源变频器(CSI)及负载换流变频器(LCI)本身都有可将能量回昇到交流电源系统的功能,不过电压源变频器(VSI)则需针对整流器的线路进行修改才可提供此机能[77][78]。

回昇型交流变频器会增加成本,若以成本考量,只有在系统常常进行刹车及启动,回昇能量后可节省电费较其成本高时,安装回昇型交流变频器才有其经济效益[77]。若需要控制高惯量负载或是被动拖曳型负载(overhauling load),较适合使用回昇型交流变频器[2]:p210–215[3][79]。

以下是一些应用例:

- 工厂生产线输送带用的变频器,大约每几分钟就停一次,停止时由各站组装成品,当组装完成后,输送带才继续前进,将成品送到下一站。

- 起重机的应用,在拉重物上升时的减速过程,以及在拉重物下降时的定速过程都需要刹车机能。

- 各种插电式或混合式的电动车(参照插图及油电复合动力系统)

关连项目

注解

参考资料

外部链接

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

Remove ads