5S

pojęcie z zakresu zarządzania Z Wikipedii, wolnej encyklopedii

5S – narzędzie stosowane w lean management (szczupłym zarządzaniu), którego celem jest stworzenie oraz utrzymanie dobrze zorganizowanego i bezpiecznego stanowiska pracy. Nazwa pochodzi od liter „S”, od których rozpoczynają się japońskie słowa opisujące jego pięć elementów.

Ze względu na angażowanie wszystkich pracowników, 5S jest zwykle jednym z pierwszych narzędzi szczupłego zarządzania wdrażanych w organizacji.

Historia i nazwa

Zasady 5S nawiązują do filozofii postępowania Japończyków w życiu codziennym[1]. Jako narzędzie 5S zaczęło być wdrażane w japońskich firmach po II wojnie światowej[2].

Poza Japonią 5S spopularyzowali w latach 90. XX wieku Takashi Osada i Hiryouki Hirano[3].

Nazwa „5S” pochodzi od pierwszych liter pięciu japońskich słów opisujących jego poszczególne elementy[4]. W japońskich przedsiębiorstwach liczba „5” mogła jednak odbiegać od tradycyjnego pięcioelementowego modelu, co zależało od stopnia zaawansowania wdrożenia tego narzędzia lub celów organizacji[5]. Dla przykładu w Toyota Motor Company, w której opracowano System Produkcyjny Toyoty, 5S było pierwotnie stosowane jako 4S (bez piątego „S”, tj. samodyscypliny)[6].

Opis

Głównym celem 5S jest podniesienie bezpieczeństwa na stanowiskach pracy w połączeniu ze zwiększeniem produktywności[5]. Jest to jedno z podstawowych narzędzi lean management[7]. Duże znaczenie 5S w tej koncepcji wynika z przekonania, że czystość, porządek i dobra organizacja miejsca pracy mają zasadniczy wpływ na produktywność, stabilność procesów oraz wyeliminowanie marnotrawstwa (jap. muda). Uczy także pracowników dyscypliny niezbędnej do utrzymania standardów[8].

W literaturze anglojęzycznej 5S jest czasem określane jako utrzymanie porządku (ang. housekeeping), jednak uważa się, że takie podejście jest zbyt wąskie, gdyż nie oddaje potencjału tego narzędzia dla usprawniania działalności organizacji[9][10].

5S jest stosowane zarówno w środowisku produkcyjnym, jak i w organizacjach usługowych[11][12]. Jest zwykle jednym z pierwszych narzędzi wdrażanych w trakcie transformacji lean, gdyż angażuje wszystkich pracowników, ułatwia utrzymanie kolejnych narzędzi szczupłego zarządzania, takich jak TPM, SMED, kanbany i praca standaryzowana, a wprowadzone zmiany i udoskonalenia będące wynikiem działań 5S są od razu widoczne[10][13].

Metodyka

Podsumowanie

Perspektywa

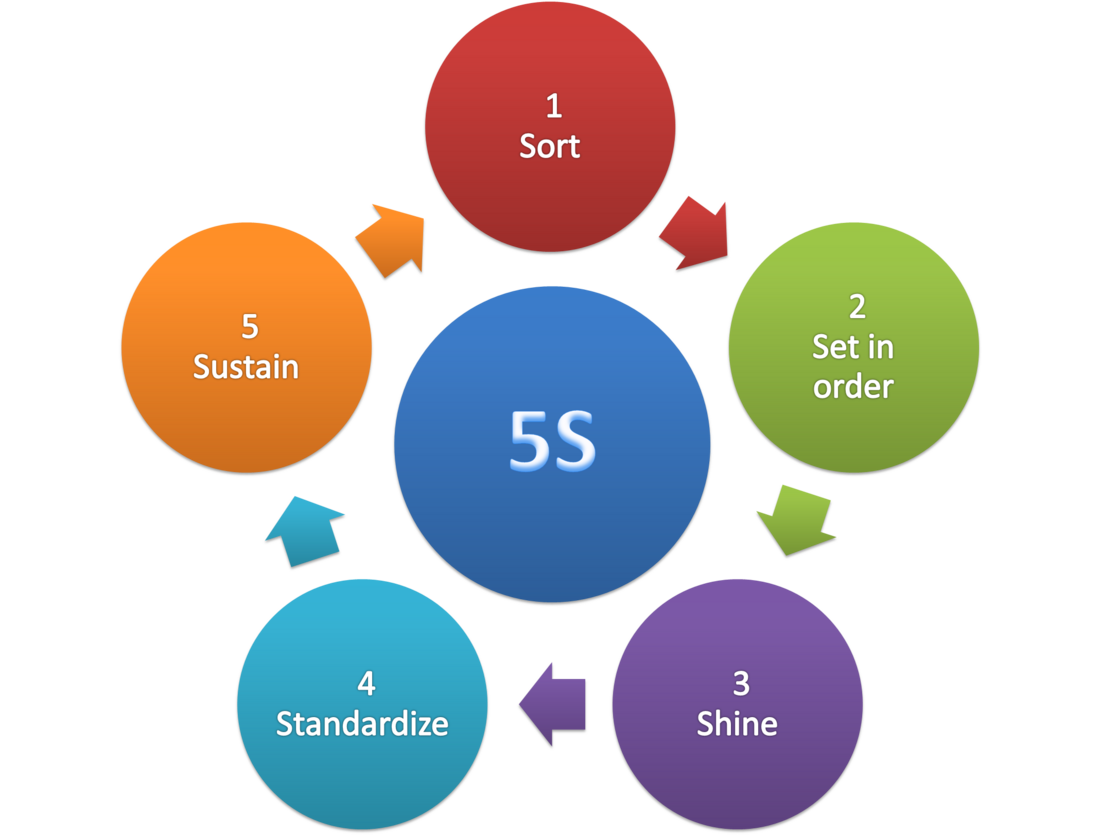

5S składa się z pięciu elementów – kroków wyznaczających kolejność jego wdrożenia. W każdym kroku realizowane są określone działania:

- 1S. Seiri (ang. sort/separate, selekcja/sortowanie)[14][15][16] – identyfikacja i usunięcie wszystkich przedmiotów, które są zbędne na stanowiskach pracy[17]. Działaniom 1S często towarzyszy tzw. akcja czerwonej etykiety (red tagging)[18]. Polega ona na oznaczaniu przez pracowników wszystkich przedmiotów uznanych za niepotrzebne czerwonymi etykietami, a następnie przenoszeniu ich w jedno wyznaczone miejsce (red tag area, strefa czerwonej etykiety), gdzie zgodnie z opracowaną procedurą w przewidzianym czasie podejmowana jest decyzja o ich stałej lokalizacji lub usunięciu[16][19]. Przedmioty, co do których nie ma wątpliwości, że są niepotrzebne, powinny być od razu wyrzucane (z zachowaniem obowiązujących w przedsiębiorstwie procedur)[16]. Czerwone etykiety pozwalają uczynić selekcję krokiem ciągłym, tj. szybko usuwać wszystkie przedmioty, których przydatność jest wątpliwa[16]. Praca w toku, która przekracza potrzeby stanowiska pracy, powinna zostać odesłana do procesów odpowiedzialnych za nadwyżki[20].

- 2S. Seiton (ang. set in order/straighten, systematyka)[14][15][16] – uporządkowanie i wyznaczenie miejsc dla wszystkich przedmiotów, które pozostały po 1S, zgodnie z zasadą „miejsce dla wszystkiego i wszystko na swoim miejscu”[21][22]. Jednym z głównych celów tego kroku jest ograniczenie zbędnego ruchu i wysiłku fizycznego pracowników[23]. Przedmioty powinny być łatwe do znalezienia; łatwe powinno być również odłożenie ich z powrotem[24]. Przy wyznaczaniu miejsc ich przechowywania należy wziąć pod uwagę m.in. zasady ergonomii oraz częstotliwość korzystania[25]. Dla oznaczenia lokalizacji przedmiotów stosuje się m.in. podpisy, etykiety, kolorowe linie, tablice cieni, mapy 5S oraz wizualizacje. W 2S konieczne jest także wyraźne oznakowanie ciągów komunikacyjnych[26].

- 3S. Seiso (ang. sweep/shine/scrub, sprzątanie)[14][15][16] – utrzymanie stanowisk pracy w czystości[27]. Wymaga to określenia, co należy sprzątać, w jaki sposób, kiedy i kto powinien to robić[28][29]. Organizacja musi także zapewnić odpowiednie narzędzia i zasoby do sprzątania, które powinny być przechowywane w wyznaczonych miejscach[29]. W przedsiębiorstwach produkcyjnych i działach technicznych sprzątanie jest łączone z inspekcją, dzięki czemu możliwe jest wczesne wykrycie uszkodzeń, usterek i anomalii[30]. W tym celu należy przeszkolić pracowników i uwrażliwić ich na konieczność zgłaszania dostrzeżonych zmian dotyczących m.in. dźwięków, zapachu, wibracji czy też temperatury pracy maszyn[29]. Stanowi to wsparcie dla innego narzędzia lean – całkowitego produktywnego utrzymania ruchu[16]. Sprzątanie wzmacnia w pracownikach poczucie własności i odpowiedzialności za miejsce, w którym pracują[31]. Ważnym celem 3S jest także zapobieganie i wyeliminowanie przyczyn pojawiania się zanieczyszczeń[29].

- 4S. Seiketsu (ang. standardize, standaryzacja)[14][15][16] – opracowanie i wdrożenie standardów dla pierwszych trzech kroków[32]. W 4S wprowadzane są m.in. standardy stosowanych kolorów i oznaczeń, instrukcje, schematy, harmonogramy, lekcje jednotematyczne, listy kontrolne, mapy obszarów roboczych, tablice 5S, zdjęcia stanu idealnego, regulamin stosowania czerwonych etykiet, kąciki czystości, a także listy zadań i obowiązków pracowników związanych z utrzymaniem 5S[16][33]. Standardy powinny być proste, klarowne i wizualne[32]. W tym kroku przydatne są także patrole i audyty 5S[34]. Celem 4S jest zagwarantowanie, że w organizacji stosowane są spójne i powtarzalne praktyki dla utrzymania trzech pierwszych „S”[28].

- 5S. Shitsuke (ang. sustain/self-discipline), samodyscyplina[14][15][16] – utrzymanie wprowadzonych usprawnień na stanowiskach pracy[28]. W tym celu niezbędne jest, aby w działaniach 5S uczestniczyli wszyscy pracownicy i by stały się one częścią wykonywanej przez nich pracy[35][13]. Podstawowymi działaniami tego kroku są: stałe promowanie 5S w organizacji, komunikowanie wyników oraz szkolenia pracowników[36]

Do najważniejszych warunków wdrożenia i utrzymania tego narzędzia należą m.in.: zaangażowanie najwyższego kierownictwa, przeszkolenie pracowników, zagwarantowanie, że we wprowadzanych zmianach na stanowiskach pracy decydujące zdanie będą miały osoby, które na nich pracują, łatwy dostęp do materiałów i informacji o 5S oraz stałe komunikowanie korzyści z 5S[37].

Niektóre organizacje uzupełniają 5S o dodatkowy, szósty krok – bezpieczeństwo i higienę pracy (ang. safety)[38][39]. Jednak w literaturze można spotkać opinie, że bezpieczeństwo i higiena pracy są elementem wszystkich pięciu kroków i wprowadzanie go jako oddzielnego kroku nie jest potrzebne[35][40].

Inną, rzadziej spotykaną, nazwą tego narzędzia jest CANDO – akronim od pierwszych liter angielskich słów: cleanup, arrange, neatness, discipline oraz ongoing improvement[35][41].

Korzyści

- Stworzenie czystego, uporządkowanego i bezpiecznego miejsca pracy[42][43]. Zmniejszenie liczby wypadków przy pracy[5][44].

- Poprawa jakości produktów i usług dzięki m.in. zmniejszeniu liczby popełnianych błędów i ograniczeniu zanieczyszczeń[45].

- Zwiększenie satysfakcji klientów[44]. Pozytywne wrażenie wywierane na obecnych i potencjalnych klientach oraz na innych osobach odwiedzających firmę[2][46].

- Ograniczenie zbędnego ruchu i wysiłku fizycznego pracowników (chodzenie, zginanie się, podnoszenie i przenoszenie przedmiotów itp.)[8].

- Poprawa produktywności m.in. poprzez ograniczenie lub wyeliminowanie czynności niedodających wartości oraz lepszej dostępności narzędzi i informacji niezbędnych do pracy[47][12].

- Ograniczenie marnotrawstwa i obniżenie kosztów działalności[48][8].

- Poprawa stanu technicznego i dostępności maszyn[49].

- Lepsze wykorzystanie użytkowanej powierzchni[22].

- Zwiększenie odpowiedzialności oraz wiedzy pracowników o ich bezpośrednim otoczeniu w organizacji[10]. Umożliwienie im wniesienia wkładu w kształtowanie swego stanowiska pracy, co zwiększa ich zaangażowanie oraz wzmacnia ich identyfikację z organizacją. Zmniejszenie ich stresu i frustracji powodowanych m.in. bałaganem i/lub brakiem narzędzi do pracy[47][44].

- Identyfikowanie w trakcie działań 5S pomysłów na usprawnienia[10]. Zwiększenie widoczności problemów, co pozwala na ich szybsze zauważenie i rozwiązanie[50].

- Pomoc w stworzeniu tzw. wizualnego stanowiska pracy (ang. visual work area). Wspiera ono stosowanie jednej z ważnych zasad Systemu Produkcyjnego Toyoty mówiącej o tym, że żadne defekty i problemy nie powinny być ukrywane[51].

- Poprawa komunikacji wewnątrz organizacji[52].

- Wsparcie dla wdrożenia i utrzymania innych narzędzi lean management[4].

- Wdrożenie 5S jest korzystne dla środowiska naturalnego, gdyż m.in. pomaga zmniejszyć zużycie surowców, liczbę wad jakościowych, ilość odpadów, a także szybko zidentyfikować i wyeliminować źródła zanieczyszczeń.

Przypisy

Bibliografia

Wikiwand - on

Seamless Wikipedia browsing. On steroids.