Loading AI tools

Lasfouten zijn fouten die optreden tijdens het lasproces. Ofschoon lassen op het eerste oog een zeer simpel proces lijkt - het aan elkaar smelten van verschillende voorwerpen - is het dat in de praktijk niet. Er zijn vele verschillende lasprocessen en in elk proces kunnen fouten optreden.

Lassen is een zeer gewelddadig proces: het materiaal wordt op hoge temperaturen gebracht en wordt snel opgewarmd en weer afgekoeld. Dit resulteert in krimp, spanningen en structuurveranderingen. Ook kunnen er fouten ontstaan door foutief handelen van de lasser of fouten tijdens het voorbereidend werk of nabehandeling.

De gevolgen van lasfouten kunnen zeer uiteenlopend zijn: soms is uitsluitend het uiterlijk van de las minder mooi, maar in het ergste geval kan een lasfout fatale gevolgen hebben, bijvoorbeeld als daardoor een gebouw, een brug of een vervoermiddel bezwijkt. Lang niet altijd is een lasfout zichtbaar met uitwendige inspectie. Sommige fouten zijn alleen op te sporen met technische hulpmiddelen, zoals röntgenonderzoek of echografie.

Lasfouten kunnen worden ingedeeld in categorieën. Een veelgebruikte indeling, die hier gebruikt wordt, is die conform EN ISO 6520 (2007)[1]. Deze kent 6 hoofdstukken, waarbij de laatste groep een soort 'restgroep' is.

Een groep lasfouten die niet beschreven wordt in de Europese Norm bestaat uit fouten die optreden als gevolg van krimp.

Elk hoofdstuk kent een gedetailleerde onderverdeling; deze wordt gekenmerkt door maximaal vier cijfers. Een voorbeeld: hoofdstuk 2 heeft betrekking op holtes; code 201 beschrijft een gasholte en 2017 beschrijft een gasholte die zichtbaar is aan het oppervlak van de las.

Hieronder worden globaal de groepen lasfouten beschreven.

Scheuren

Een scheur vindt plaats waar het materiaal uiteengetrokken is. Scheuren in een constructie kunnen zeer gevaarlijk zijn en als ze in een lasverbinding geconstateerd worden moet de verbinding afgekeurd worden. Eventueel kan de scheur gerepareerd worden door het gescheurde deel mechanisch te verwijderen, waarna opnieuw een lasverbinding tot stand kan worden gebracht.

Scheuren zijn er in veel verschillende soorten en kunnen ook veel verschillende oorzaken hebben:

- Stollingsscheuren

Deze scheuren worden ook wel h/b scheuren genoemd. H/b staat dan voor hoogte/breedte en slaat op de verhouding tussen de hoogte en de breedte. Deze scheuren komen meestal voor bij lasverbindingen waarvan de hoogte groter is dan de breedte. De scheur ontstaat doordat de las, door de grootte van de las, langzaam van buiten naar binnen stolt. Doordat eventueel aanwezige verontreinigingen een lager smeltpunt hebben dan het lasmateriaal worden deze naar binnen getrokken. Als alle verontreinigingen in het midden opgehoopt zitten, is dit een zwak punt geworden in de lasverbinding en kan de las ofwel door krimpspanning ofwel door belasting van de constructie gaan scheuren.

- Waterstofscheuren

Dit type scheuren treedt op in harde metaallegeringen, wanneer er door het lassen veel waterstof in de las opgenomen werd. Samen met trekspanningen ontstaan hierdoor scheuren, soms tot 48 uur na het lassen. Het proces van de scheurvorming is niet goed bekend, maar verondersteld wordt dat waterstof diffundeert naar insluitsels en poriën, daar waterstofgas vormt, wat tot zeer hoge drukken leidt. Het gevaar van dit type scheuren kan beperkt worden door lastoevoegmateriaal met weinig waterstof te gebruiken, niet op vuile oppervlaktes te lassen en door het materiaal na te gloeien.

- Spanningsvrijgloeischeuren

Deze intergranulaire scheuren ontstaan door de warmtebehandeling. Hierdoor treedt carbide-precipitatie op, waardoor het inwendige van de korrels versterkt wordt. Verder segregeren onzuiverheden (S, P, Sn, As) naar de korrelgrenzen, zodat deze verzwakken. De meeste vervorming treedt nu op langs die (verzwakte) grenzen, zodat daar scheuren ontstaan.

- Lamellaire scheuren

Deze ontstaan bij de aanwezigheid van niet-metallische insluitsels in het lasmetaal. Deze insluitsels zijn ontstaan in de metaalfabriek: tijdens het gieten is er een verontreiniging in het metaal terechtgekomen. Als er namelijk een lasverbinding ter hoogte van de verontreiniging gemaakt wordt zal de verontreiniging door de krimpspanning splijten en inscheuren. Met de huidige techniek van het continu-gietproces komen deze verontreinigingen en dus deze scheuren haast niet meer voor.

Holtes

- Gasholtes

Deze kunnen ontstaan door een aantal oorzaken, waarvan er een aantal op elk lasproces van toepassing is en een aantal specifiek voor een bepaald lasproces is. De oorzaken die op elk proces van toepassing zijn hebben voornamelijk te maken met verontreinigde lasnaden. Dit zijn verontreinigingen als verf, vocht, roest of vet. Bij booglassen met beklede elektrode (BMBE) zijn de oorzaken meestal een onjuiste elektrodestand, een vochtige elektrode of gasholten die ontstaan door start of herstart. Bij MIG/MAG-lassen zijn de oorzaken vrij talrijk; dit proces is vele malen gevoeliger voor gasholten dan BMBE. Bij de oorzaken behoren: onvoldoende gasbescherming (door bijvoorbeeld een onjuiste instelling, wind of een onjuiste stand van het laspistool), verkeerde gas/draad combinatie of een vervuild, excentrisch of te heet gasmondstuk. Bij het TIG-lassen komt dit minder vaak voor, maar zijn de oorzaken vrijwel gelijk aan die van het MIG/MAG lassen.

Vaste insluitsels

- Slakinsluitsels

Dit kan ontstaan door het niet goed wegbikken van de slak van een vorige laag bij lassen die uit meerdere lagen bestaan, maar kan ook ontstaan door verkeerde handelingen van de lasser tijdens het lassen.

- Poederinsluitsels

Een poederinsluitsel komt alleen voor bij lasprocessen waarbij laspoeder wordt gebruikt, zoals OP-lassen en elektroslaklassen. Het wordt veroorzaakt door een te grote hoeveelheid poeder op de boog of door het niet goed verwijderen van poeder alvorens aan een volgende laag te beginnen.

- Metaalinsluitsel

Metaalinsluitsels ontstaan doordat er metalen in het smeltbad aanwezig zijn die niet meegesmolten worden. Deze metalen zijn onder andere koper en wolfraam en kunnen in het smeltbad terechtkomen vanaf de koperen smeltbadondersteuning of door het afbreken van de TIG-laselektrode.

Bindingsfouten en onvolkomen doorlassing

- Bindingsfout

Een bindingsfout, ook wel plakfout genoemd is, evenals een scheur, een ernstige onvolkomenheid die altijd afgekeurd moet worden. De fout ontstaat doordat er vloeibaar materiaal in aanraking komt met niet-gesmolten materiaal in plaats van dat al het materiaal gesmolten wordt. De bindingsfout fungeert als beginnende scheur en kan onder spanning verder scheuren. De bindingsfout is zeer moeilijk te constateren door middel van lasonderzoek.

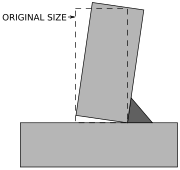

- Onvolkomen doorlassing

Deze fout komt vooral voor bij stompe lassen en houdt in dat de lasnaad niet volledig gevuld wordt. Dit kan voorkomen als de voorbewerking niet goed uitgevoerd is; een te geringe vooropening, ongelijkheid in de laskanten, onvoldoende boogenergie of onervarenheid van de lasser. Het kan ook voorkomen doordat niet precies over de lasnaad wordt gelast maar er net naast (zie afbeelding).

Vormafwijkingen

Geometrische fouten zijn alle fouten die betrekking hebben op de vorm van de las. Ze worden vaak veroorzaakt door een onjuiste instelling van de lasstroom of een verkeerde stand van de elektrode.

- Inkarteling

Inkartelingen ontstaan als er materiaal wordt weggesmolten en vervolgens niet (voldoende) opgevuld met toevoegmateriaal. Oorzaken hiervan zijn een te hoge stroominstelling of een verkeerde stand van de elektrode/het laspistool.

- Ongunstige overgang tussen plaatoppervlak en sluitlaag

In verband met het gunstig laten verlopen van de krachtlijnen door de lasverbinding moet de las een vloeiend verloop hebben, dat wil zeggen geen scherpe hoeken. Zijn er toch scherpe hoeken aanwezig in de lasverbinding dan zullen de krachtlijnen hier bijeen komen en een grote spanning veroorzaken waardoor de kans op scheuren ernstig vergroot wordt.

- Overblousing

Overblousing wordt veroorzaakt door een te hoge stroom of verkeerde stand van het laspistool/de elektrode. Het houdt in dat een las overmatig gevuld is waardoor de sluitlaag is gaan overhangen. Het komt meestal voor bij lassen die in verticale positie gemaakt zijn.

- Uitlijnigheid tussen de te lassen delen

Deze fouten worden al tijdens de voorbewerking gemaakt, doordat de werkstukken niet op de juiste positie worden gehouden of niet stevig genoeg worden ingeklemd.

- Uitgezakte las

Deze fout ontstaat als lasmateriaal onder invloed van de zwaartekracht uitzakt, voordat het gestold is. Dit treedt vooral op bij staande of bovenhandse lassen.

Overige onvolkomenheden

Hiertoe behoort een groot aantal lasfouten en onvolkomenheden. Een paar voorbeelden:

- Aantikplaats

Met name bij BMBE ontstaat op de plaats waarbij de elektrode voor het eerst het materiaal raakt, een onregelmatigheid die desgewenst later weggeslepen kan worden. Bij TIG-lassen kan per ongeluk de elektrode het werkstuk aantikken.

- Lasspatten

Vooral bij BMBE en MIG/MAG-lassen, waarbij veel spatten worden geproduceerd, kunnen deze in de omgeving van de las aan het werkstuk vastsmelten. Dit kan deels voorkomen worden door de delen van het werkstuk die niet gelast hoeven te worden, te bespuiten met een speciale spray op siliconenbasis. Uiteraard is zo niet te voorkomen dat spatten zich hechten op een net aangelegd deel van de las.

- Fouten die worden veroorzaakt door lasnabewerking

Als men een las glad wil maken door bijvoorbeeld te slijpen, kan daardoor de las beschadigd raken.

- Aanloopkleuren

De omgeving van de las kan door lichte oppervlakkige verbranding verkleuren. Dit treedt vooral op als te weinig afscherming door laspoeder of beschermgas plaats heeft gevonden.

Fouten als gevolg van krimp

Voorwerpen zetten uit als ze worden verhit en krimpen weer als ze afkoelen. Tijdens het verhitten door het lassen heeft de uitzetting geen gevolgen, omdat het materiaal op dat moment vloeibaar wordt en dus kan vervormen. Op het moment dat het materiaal daarna weer afkoelt, gebeurt die afkoeling doorgaans niet gelijkmatig. Materiaal dat al gestold is (bijvoorbeeld aan de buitenzijde waar de meeste afkoeling plaatsvindt) kan niet meer mee vervormen terwijl elders nog warmer materiaal aan het afkoelen, dus krimpen, is. Zo kunnen werkstukken scheef en krom trekken als daar van tevoren niet voldoende rekening mee gehouden wordt. Ook kunnen er spanningen in het materiaal ontstaan die kunnen leiden tot koudscheuren. Niet elk materiaal is even gevoelig voor dit effect. Metaal dat veel chroom, molybdeen of nikkel bevat (roestvast staal) heeft veel meer krimp dan ongelegeerd staal.

Tot op zekere hoogte is het mogelijk om rekening te houden met krimp. Voorverwarmen van het werkstuk heeft een gunstig effect. Bij symmetrisch lassen kunnen krimpkrachten elkaar opheffen. Als de mate van krimp van tevoren bekend is, kan de afmeting of vorm van een werkstuk zo gekozen worden dat deze na het lassen de gewenste vorm krijgt. Door een werkstuk na het lassen langzaam en gelijkmatig te laten afkoelen, krijgen krimpspanningen meer kans om af te vloeien.

Als laatste moet worden opgemerkt dat basismateriaal soms al spanningen bevat, vanwege eerdere bewerkingen. Deze spanningen kunnen vrijkomen tijdens het lassen.

Voorbeelden van gevolgen van krimp:

- krimp in dwarsrichting

- krimp in de lengterichting

- buiging in dwarsrichting

- buiging in lengterichting

- scheeftrekking

Bronnen, noten en/of referenties

Wikiwand in your browser!

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.