Loading AI tools

판매할 물건들을 노동자와 기계를 이용하여 제작하는 일을 하는 산업 위키백과, 무료 백과사전

제조업(製造業, manufacturing)은 장비, 노동력, 기계, 도구, 화학적 또는 생물학적 가공이나 제형을 통해 상품을 창조하거나 생산하는 활동으로, 경제의 2차 산업 부문의 핵심이다.[1] 제조업은 수공예부터 첨단 기술에 이르기까지 다양한 인간 활동을 지칭할 수 있지만, 가장 일반적으로는 1차 산업의 원자재를 대규모로 완제품으로 변환하는 산업 설계에 적용된다. 이러한 상품들은 다른 제조업체에 판매되어 더 복잡한 제품(항공기, 가전제품, 가구, 스포츠 용품 또는 자동차 등)을 생산하는 데 사용되거나, 3차 산업을 통해 최종 사용자와 소비자에게 유통된다(주로 도매업자를 통해 판매되며, 도매업자는 다시 소매업자에게 판매하고, 소매업자는 개별 고객에게 판매한다).

제조 공학은 제조 공정, 즉 원자재가 최종 제품으로 변환되는 단계를 설계하고 최적화하는 공학 분야이다. 제조 공정은 제품 설계와 재료 명세로 시작된다. 이러한 재료들은 제조 과정을 통해 변형되어 원하는 제품이 된다.

현대의 제조업은 제품의 구성 요소를 생산하고 통합하는 모든 중간 단계를 포함한다.

제조업 부문은 공학 및 산업 디자인 산업과 밀접하게 연관되어 있다.

인류의 조상은 약 20만 년 전 호모 사피엔스의 출현 훨씬 이전부터 돌과 다른 도구들을 사용하여 물건을 제조했다.[2] 올도완 "산업"으로 알려진 가장 초기의 석기 제작 방법은 최소 230만 년 전으로 거슬러 올라가며,[3] 도구 사용의 가장 오래된 직접적 증거는 250만 년 전 에티오피아 대지구대에서 발견되었다.[4] 석기를 제작하기 위해, 특정한 떼기 속성을 가진 단단한 돌(예: 부싯돌)의 '원석'을 망치돌로 쳤다. 이러한 떼기 작업은 주로 찍개나 긁개 형태의 도구로 사용될 수 있는 날카로운 모서리를 만들어냈다.[5] 이 도구들은 초기 인류가 수렵 채집 생활 방식에서 뼈나 나무와 같은 더 부드러운 재료로 다른 도구를 만드는 데 크게 도움이 되었다.[6] 약 30만 년 전의 중기 구석기 시대에는 미리 준비된 원석 기법이 도입되어 하나의 원석에서 여러 개의 날을 빠르게 만들 수 있게 되었다.[5] 약 4만 년 전 시작된 후기 구석기 시대 동안에는 압력 떼기 기법이 개발되어 나무, 뼈, 또는 사슴 뿔을 이용해 돌을 매우 정교하게 다듬을 수 있게 되었다.[7] 신석기 시대 동안에는 부싯돌, 비취, 경옥, 녹색편암 등 다양한 단단한 돌로 만든 마제석기가 제작되었다. 마연된 도끼는 투사체, 칼, 긁개와 같은 다른 석기들과 함께 사용되었으며, 나무, 뼈, 사슴 뿔과 같은 유기 재료로 만든 도구들도 함께 사용되었다.[8]

구리 제련은 도자기 가마 기술이 충분히 높은 온도를 낼 수 있게 되면서 시작된 것으로 여겨진다.[9] 비소와 같은 다양한 원소의 농도는 구리 광석 퇴적물의 깊이에 따라 증가하며, 이러한 광석의 제련은 도구 제작에 적합하도록 충분히 가공 경화될 수 있는 비소 청동을 생산한다.[9] 청동은 구리와 주석의 합금이다. 주석은 전 세계적으로 비교적 적은 수의 퇴적물에서만 발견되어 실제 주석 청동의 광범위한 사용이 지연되었다. 청동기 시대 동안 청동은 도구를 만드는 재료로서 돌보다 큰 개선점이었다. 강도와 연성 같은 기계적 특성 때문이기도 하고, 주조를 통해 복잡한 형태의 물체를 만들 수 있었기 때문이다. 청동은 더 나은 도구와 청동 못을 사용하여 선박 건조 기술을 크게 발전시켰으며, 구멍을 뚫어 끈으로 선체 판자를 연결하던 기존 방식을 대체했다.[10] 철기 시대는 관례적으로 청동 대신 철과 강철을 사용하여 무기와 도구를 광범위하게 제조하는 것으로 정의된다.[11] 철 제련은 주석과 구리 제련보다 더 어렵다. 제련된 철은 열간 가공이 필요하고 특별히 설계된 용광로에서만 녹일 수 있기 때문이다. 철 제련의 발견 장소와 시기는 알려져 있지 않은데, 부분적으로 니켈을 함유한 광석에서 추출한 금속과 열간 가공된 운석 철을 구별하기 어렵기 때문이다.[12]

고대 문명의 성장 기간 동안 많은 고대 기술들이 제조업의 발전으로 인해 생겨났다. 6종의 고전적인 단순 기계 중 몇 가지가 메소포타미아에서 발명되었다.[13] 메소포타미아인들은 바퀴의 발명으로 인정받고 있다. 바퀴와 차축 메커니즘은 기원전 5천년기 동안 메소포타미아(현대 이라크)에서 발명된 돌림판과 함께 처음 등장했다.[14] 파피루스로 만든 이집트 종이와 도자기는 대량 생산되어 지중해 분지 전역으로 수출되었다. 고대 이집트인들이 사용한 초기 건축 기술은 주로 점토, 모래, 실트, 다른 광물로 구성된 벽돌을 사용했다.[15]

중세는 새로운 발명품, 전통적인 생산 방식 관리의 혁신, 경제 성장을 목격했다. 2세기 중국의 기술이었던 제지술은 8세기에 중국인 제지공들이 포로로 잡혔을 때 중동으로 전해졌다.[16] 제지 기술은 우마이야 왕조의 이베리아 반도 정복을 통해 유럽으로 퍼져나갔다.[17] 12세기에는 시칠리아에 제지소가 설립되었다. 유럽에서는 종이를 만들기 위한 펄프의 섬유를 아마포와 면 헝겊에서 얻었다. 린 타운센드 화이트 주니어는 물레가 헝겊의 공급을 증가시켜 저렴한 종이 생산을 가능하게 했고, 이것이 인쇄술 발전의 한 요인이 되었다고 평가했다.[18] 대포 주조로 인해 15세기 중반 프랑스에서는 용광로가 널리 사용되기 시작했다. 용광로는 중국에서 기원전 4세기부터 사용되어 왔다.[9] 1598년에 발명된 양말틀은 편직공의 매듭 짓는 속도를 분당 100개에서 1000개로 증가시켰다.[19]

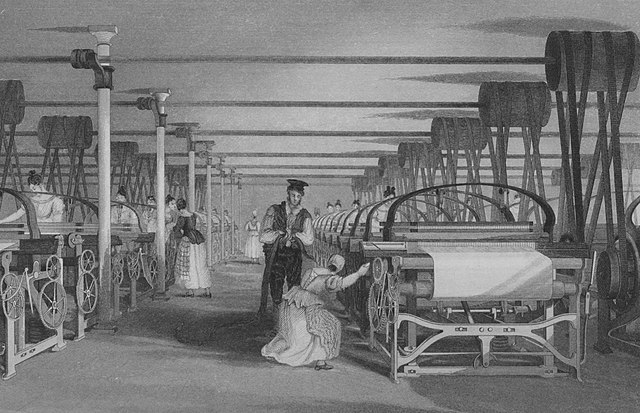

산업 혁명은 1760년부터 1830년대까지 유럽과 미국에서 새로운 제조 공정으로의 전환을 의미한다.[20] 이 전환에는 수공업 생산 방식에서 기계로의 이행, 새로운 화학 제조 및 제철 공정, 증기력과 수력의 증가하는 사용, 공작 기계의 발전, 그리고 기계화된 공장 시스템의 부상이 포함되었다. 산업 혁명은 또한 전례 없는 인구 성장률의 증가를 가져왔다. 섬유 산업은 고용, 생산액, 투자 자본 면에서 산업 혁명의 주도적 산업이었다. 섬유 산업은 또한 현대적 생산 방식을 처음으로 사용한 산업이었다.[21]:40 급속한 산업화는 영국에서 처음 시작되었는데, 1780년대에 기계화된 방적으로 시작하여[22] 1800년 이후 증기력과 제철 생산에서 높은 성장률을 보였다. 기계화된 섬유 생산은 19세기 초 영국에서 유럽 대륙과 미국으로 퍼져나갔으며, 벨기에와 미국에서 중요한 섬유, 철, 석탄 중심지가 등장했고, 이후 프랑스에서도 섬유 산업이 발달했다.[21]

1830년대 후반부터 1840년대 초까지 경제 불황이 있었는데, 이는 기계화된 방적과 직조와 같은 산업 혁명 초기 혁신의 채택이 둔화되고 그 시장이 성숙해졌기 때문이다. 기관차, 증기선, 열풍 제철법의 증가하는 채택과 전기 전신과 같은 새로운 기술들이 이 시기 후반에 개발되어 1840년대와 1850년대에 널리 도입되었지만, 이들은 높은 성장률을 이끌어낼 만큼 강력하지 않았다. 1870년 이후 제2차 산업 혁명이라 불리는 새로운 혁신 그룹에서 비롯된 급속한 경제 성장이 시작되었다. 이러한 혁신에는 새로운 제강 공정, 대량 생산, 조립 라인, 전력 계통 시스템, 대규모 공작 기계 제조, 그리고 증기 동력 공장에서의 더욱 발전된 기계 사용이 포함되었다.[21][23][24][25]

진공 펌프와 재료 연구의 개선을 바탕으로, 백열전구가 1870년대 후반 일반적인 사용에 적합해졌다. 이 발명은 공장이 이제 2교대와 3교대 근로자를 둘 수 있게 되어 직장에 지대한 영향을 미쳤다.[26] 신발 생산은 19세기 중반에 기계화되었다.[27] 재봉틀과 수확기와 같은 농기계의 대량 생산은 19세기 중반에서 후반에 이루어졌다.[28] 자전거의 대량 생산은 1880년대에 시작되었다.[28] 증기 동력 공장이 널리 퍼졌지만, 수력에서 증기력으로의 전환은 미국보다 영국에서 더 일찍 일어났다.[29]

1890년대 실용적인 직류전동기와 교류전동기가 도입된 후 점진적으로 시작된 공장의 전기화는 1900년에서 1930년 사이에 가장 빠르게 진행되었다. 이는 중앙 발전소를 갖춘 전력 회사의 설립과 1914년부터 1917년까지의 전기 요금 인하에 의해 촉진되었다.[30] 전동기는 제조업에서 더 큰 유연성을 허용했고 라인 샤프트와 벨트보다 유지보수가 적게 필요했다. 많은 공장들이 전동기로의 전환으로 인해 30%의 생산량 증가를 목격했다. 전기화는 현대적 대량 생산을 가능하게 했고, 초기 대량 생산의 가장 큰 영향은 일상용품 제조에서 나타났다. 예를 들어, 볼 브라더스 유리 제조 회사는 1900년경 미국 인디애나주 먼시의 메이슨 자 공장을 전기화했다. 새로운 자동화 공정은 유리 불기 기계를 사용하여 210명의 숙련된 유리 불기공과 조수를 대체했다. 이제 작은 전기 트럭이 한 번에 150타스(1,800개)의 병을 운반하는 데 사용되었는데, 이전에 사용되던 수동 트럭은 한 번에 6타스(72개)의 병만 운반할 수 있었다. 전기 믹서가 모래와 유리 용광로에 투입되는 다른 재료들을 다루던 삽을 든 사람들을 대체했다. 전기 천장 크레인이 공장 전체에 걸쳐 무거운 짐을 옮기던 36명의 일용직 노동자를 대체했다.[31]

대량 생산은 1910년대 후반과 1920년대에 헨리 포드의 포드 모터 컴퍼니에 의해 대중화되었다.[28] 이 회사는 당시 잘 알려진 기법이었던 체인 또는 순차 생산에 전동기를 도입했다. 포드는 또한 특수 목적의 공작 기계와 고정구를 구매하거나 설계 및 제작했다. 예를 들어, 다축 드릴 프레스는 한 번의 작업으로 엔진 블록 한쪽의 모든 구멍을 뚫을 수 있었고, 다중 헤드 밀링 기계는 단일 고정구에 고정된 15개의 엔진 블록을 동시에 가공할 수 있었다. 이 모든 공작 기계들은 생산 흐름에 체계적으로 배치되었고, 일부는 무거운 물품을 가공 위치로 옮기기 위한 특수 운반대를 갖추고 있었다. 포드 모델 T의 생산에는 32,000개의 공작 기계가 사용되었다.[32]

린 생산 방식(또는 적시 생산 방식)은 1930년대 일본에서 개발되었으며, 주로 생산 시스템 내의 시간과 공급업체 및 고객에 대한 대응 시간을 줄이는 것을 목표로 하는 생산 방법이다.[33][34] 이 방식은 1950년대에 호주에서 브리티시 모터 코퍼레이션(호주)에 의해 시드니의 빅토리아 파크 공장에 도입되었고, 그곳에서 이 아이디어는 후에 토요타로 전파되었다.[35] 1977년 두 편의 영어 기사를 통해 일본에서 서구 국가들로 소식이 퍼졌다. 한 기사는 이 방법론을 토요타 내에서 그 개발에 중요한 역할을 한 오노 다이이치의 이름을 따 "오노 시스템"이라고 불렀다.[36] 토요타 저자들이 쓴 다른 기사는 국제 저널에 추가적인 세부 사항을 제공했다.[37] 마침내, 이러한 홍보와 다른 홍보들이 1980년부터 구현으로 옮겨져 미국과 다른 나라들의 산업 전반에 걸쳐 빠르게 확산되었다.[38]

제조 전략에 대한 "전통적" 관점에 따르면, 제조 성과를 평가할 수 있는 다섯 가지 주요 차원은 비용, 품질, 신뢰성, 유연성, 혁신이다.[39]

제조 성과와 관련하여, "제조 전략의 아버지"라고 불리는 위컴 스키너는[40] "집중"이라는 개념을 채택했다.[41] 이는 기업이 모든 다섯 가지 차원에서 최고 수준의 성과를 낼 수 없으므로 하나 또는 두 가지의 경쟁 우선순위를 선택해야 한다는 함의를 가진다. 이 관점은 제조 전략에서 "상충관계" 이론으로 이어졌다.[42] 비슷하게, 엘리자베스 하스는 1987년에 고객을 위한 제조업의 가치 전달에 대해 "낮은 가격, 더 높은 서비스 반응성 또는 더 높은 품질"의 관점에서 서술했다.[43] "상충관계" 이론은 이후 논쟁과 의문의 대상이 되었지만,[42] 스키너는 1992년에 당시 "제조 전략 개념에 대한 열정이 더 높았다"고 썼으며, 학술 논문, 임원 과정, 사례 연구에서 관심 수준이 "폭발적으로 증가하고 있다"고 언급했다.[44]

제조업 저술가 테리 힐은 제조업이 종종 마케팅이나 재무와 같은 기능보다 덜 "전략적인" 사업 활동으로 여겨진다고 지적했다. 그는 또한 제조 관리자들이 사업 전략 수립 논의에 "늦게 참여"하게 되어, 그 결과로 단지 반응적인 기여만 하게 된다고 언급했다.[45][46]

신흥 기술들은 선진 제조업 고용 기회에 새로운 성장 방법을 제공했다. 예를 들어 미국의 제조업 벨트에서 이를 볼 수 있다. 제조업은 국가 기반 시설과 국방에 중요한 물질적 지원을 제공한다.

반면에 대부분의 제조 공정은 상당한 사회적, 환경적 비용을 수반할 수 있다. 예를 들어, 유해 폐기물의 정화 비용이 그것을 만들어내는 제품의 이익을 상회할 수 있다. 유해 물질은 근로자들을 건강상의 위험에 노출시킬 수 있다. 이러한 비용들은 이제 잘 알려져 있으며, 효율성 개선, 폐기물 감소, 산업 공생 활용, 유해 화학물질 제거 등을 통해 이를 해결하려는 노력이 있다.

제조업의 부정적 비용은 법적으로도 다룰 수 있다. 선진국들은 노동법과 환경법으로 제조 활동을 규제한다. 전 세계적으로 제조업체들은 제조 활동의 환경 비용을 상쇄하기 위한 규제와 오염세의 대상이 될 수 있다. 노동조합과 수공업 길드는 노동자의 권리와 임금 협상에서 역사적인 역할을 해왔다. 선진국에서 이용 가능한 환경법과 노동 보호가 제3세계에서는 이용 가능하지 않을 수 있다. 불법행위법과 제조물 책임법은 제조업에 추가적인 비용을 부과한다. 이는 지난 수십 년 동안 제조 기반 산업이 생산 비용이 '선진국' 경제보다 훨씬 낮은 '개발도상국' 경제로 사업장을 이전하는 과정에서 발생한 중요한 역학 관계이다.[47]

재무적 관점에서 제조업의 목표는 주로 생산된 단위당 비용 이익을 달성하는 것이며, 이는 결과적으로 최종 소비자를 향한 시장에서 제품 가격의 비용 절감으로 이어진다.[48] 시장에 대한 이러한 상대적 비용 절감은 제조 기업이 이윤 마진을 확보하는 방법이다.[49]

제조업은 고유한 건강 및 안전 과제를 가지고 있으며, 국립 직업안전보건연구소(NIOSH)에 의해 국가 직업 연구 의제(NORA)에서 직업 건강 및 안전 문제에 관한 개입 전략을 식별하고 제공하기 위한 우선순위 산업 부문으로 인식되어 왔다.[50][51][52]

전 세계 제조업과 투자의 동향 및 문제에 대한 조사와 분석은 다음과 같은 사항에 초점을 맞춘다.

일반적인 개요 외에도 연구자들은 제조업 발전의 특정 주요 측면에 영향을 미치는 특징과 요인들을 조사해왔다. 그들은 다양한 서구 및 비서구 국가들의 생산과 투자를 비교했으며, 중요한 개별 산업 및 시장 경제 부문의 성장과 성과에 대한 사례 연구를 제시했다.[53][54]

2009년 6월 26일, 제너럴 일렉트릭의 CEO인 제프 이멜트는 미국이 제조업 기반 고용을 노동력의 20%로 증가시켜야 한다고 촉구했다. 그는 미국이 일부 분야에서 너무 많은 아웃소싱을 했으며 더 이상 금융 부문과 소비자 지출에 의존하여 수요를 유도할 수 없다고 언급했다.[55] 더욱이, 미국의 제조업이 미국 경제의 나머지 부분에 비해 잘 수행되고 있지만, 연구에 따르면 다른 고임금 국가들의 제조업에 비해 성과가 저조한 것으로 나타났다.[56] 2000년에서 2007년 사이에 총 320만 개 - 미국 제조업 일자리 6개 중 1개 - 가 사라졌다.[57] 영국에서는 제조업체 단체인 EEF가 영국 경제가 금융 서비스에 덜 의존하도록 재균형을 맞출 것을 요구하는 운동을 주도했으며 적극적으로 제조업 의제를 촉진해왔다.

대한민국의 경우 GDP 대비 제조업이 차지하는 비중은 2023년 기준 약 27.6%로 주요국에 비해 높은 수준이다.[58] 주력 제조업 업종들은 무역 의존도가 높아 내수보다는 수출을 중심으로 산업이 구성돼 있어, 공급망 이슈 등의 리스크를 가지고 있다.[59] 한국은행의 조사국 지역경제부 지역연구지원팀은 대한민국의 주요 제조업 생산 및 공급망 지도를 공개하며 대한민국 제조업이 타국 정부의 산업과 통상 정책 변화, 기후 위기 등으로 세계적인 제조업 구조와 교역 환경의 빠른 변화에 적절히 대응하기 위해 수출시장 및 공급망 다변화, 친환경 전환 등의 구조적 대응이 시급한 실정이라고 밝혔다.[60]

유엔 산업 개발 기구(UNIDO)에 따르면, 중국은 2019년 생산량 기준으로 전 세계 제조업 생산량의 28.7%를 차지하는 세계 최고의 제조업 국가이다. 그 뒤를 이어 미국, 일본, 독일, 인도가 뒤따르고 있다.[61][62]

UNIDO는 또한 경쟁적 산업 성과(CIP) 지수를 발표하는데, 이는 각 국가의 경쟁력 있는 제조 능력을 측정한다. CIP 지수는 국가의 총 제조업 생산량과 첨단 기술 능력, 세계 경제에 대한 국가의 영향력 등 다른 요소들을 결합한다. 2020년 CIP 지수에서는 독일이 1위를 차지했으며, 그 뒤를 중국, 한국, 미국, 일본이 따랐다.[63][64]

제조업 생산량 기준 국가 순위

다음은 세계은행 자료에 따른 해당 연도의 미국 달러 기준 총 제조업 생산 가치 상위 50개국 목록이다.[65]

| 순위 | 국가 또는 지역 | 백만 달러 | 연도 |

|---|---|---|---|

| 전세계 | 16,182,038 | 2023 | |

| 1 | 4,658,782 | 2023 | |

| 2 | 2,497,132 | 2021 | |

| 3 | 844,926 | 2023 | |

| 4 | 818,398 | 2022 | |

| 5 | 455,767 | 2023 | |

| 6 | 416,389 | 2023 | |

| 7 | 360,728 | 2023 | |

| 8 | 354,722 | 2023 | |

| 9 | 294,465 | 2023 | |

| 10 | 289,791 | 2023 | |

| 11 | 284,063 | 2023 | |

| 12 | 255,962 | 2023 | |

| 13 | 251,577 | 2023 | |

| 14 | 215,038 | 2023 | |

| 15 | 186,525 | 2023 | |

| 16 | 181,592 | 2023 | |

| 17 | 160,232 | 2023 | |

| 18 | 157,876 | 2023 | |

| 19 | 149,268 | 2020 | |

| 20 | 131,712 | 2023 | |

| 21 | 130,225 | 2023 | |

| 22 | 128,271 | 2023 | |

| 23 | 104,386 | 2023 | |

| 24 | 102,628 | 2023 | |

| 25 | 97,727 | 2023 | |

| 26 | 92,893 | 2023 | |

| 27 | 92,117 | 2023 | |

| 28 | 88,498 | 2023 | |

| 29 | 82,641 | 2022 | |

| 30 | 80,816 | 2023 | |

| 31 | 77,456 | 2023 | |

| 32 | 75,079 | 2023 | |

| 33 | 70,896 | 2023 | |

| 34 | 70,732 | 2023 | |

| 35 | 59,642 | 2023 | |

| 36 | 58,237 | 2014 | |

| 37 | 56,283 | 2023 | |

| 38 | 55,742 | 2023 | |

| 39 | 53,769 | 2023 | |

| 40 | 49,658 | 2021 | |

| 41 | 49,317 | 2022 | |

| 42 | 48,809 | 2023 | |

| 43 | 47,923 | 2023 | |

| 44 | 45,936 | 2023 | |

| 45 | 44,966 | 2023 | |

| 46 | 39,595 | 2023 | |

| 47 | 36,403 | 2023 | |

| 48 | 34,296 | 2023 | |

| 49 | 32,148 | 2023 | |

| 50 | 30,889 | 2023 | |

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.