Charbonnage de Beringen

charbonnage dans le Limbourg belge De Wikipédia, l'encyclopédie libre

charbonnage dans le Limbourg belge De Wikipédia, l'encyclopédie libre

Le Charbonnage de Beringen est une des sept mines de charbon de Campine. Le siège de ce charbonnage est situé dans la commune belge de Beringen.

| Type | |

|---|---|

| Pays | |

| Coordonnées |

| Produit |

|---|

Le terrain houiller n'affleure nulle part en Campine, aussi fallut-il attendre longtemps avant sa découverte en 1901 et sa mise en exploitation.

Des forages de reconnaissance ont ainsi été effectués en 1902 et 1903 dans les communes de Beverlo, Beringen, Coursel et Paal.

Le , une concession de 4 950 hectares a ainsi été attribuée pour l'exploitation du charbon. En 1954, elle est portée à 5 271 hectares et en 1967 à 6 000 hectares.

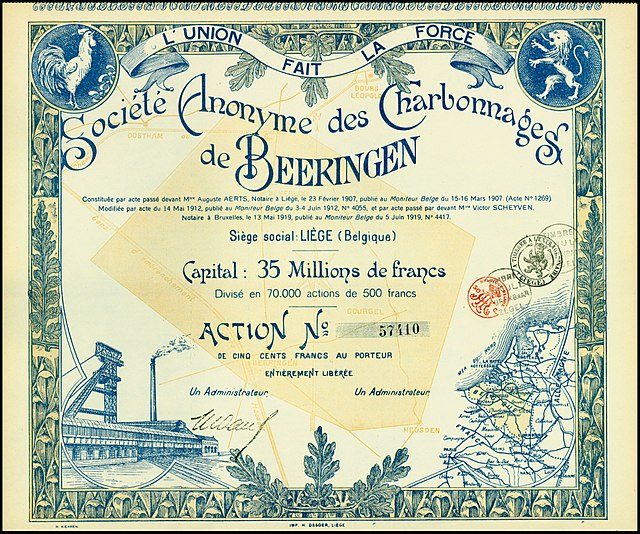

La Société anonyme Charbonnages de Beeringen a été créée en 1907. En 1967, le siège de Beringen a été intégré dans la Kempense Steenkolenmijnen avec les sièges de Eisden, Waterschei, Winterslag, Zolder-Houthalen.

Le creusement du puits a commencé en 1907, mais a été interrompu par la Première Guerre mondiale. À partir de 1922, les couches de charbons étaient traversées à des profondeurs de 727, 789 et 850 mètres. En 1923 en est commencé avec la construction du triage-lavoir qui est intégré aux chevalet. Le bâtiment est terminé en 1924.

Dans les années 1980, Beringen était le troisième siège en importance de la KS. Avec 1 134 065 tonnes extraites, soit près de 20 % de la production de la KS. En , le siège de Beringen comptait 2 863 travailleurs de fond et 778 au jour. La productivité du personnel de fond (avec surveillance) était de l'ordre de 2 360 kg/h poste.

La mine a été fermée le .

Description des différentes méthodes d'exploitation, des travaux préparatoires, de l'extraction en 1981.

Le siège de Beringen compte 7 tailles d'abattage en production, dont une d'écolage et une taille de réserve.

| Code | Type de taille | Production nette () |

Personnel |

|---|---|---|---|

| 4272 | rabattante | 18 327 t/mois | 120 hommes |

| 8375 | chassante | 14 002 t/mois | 130 hommes |

| 8256 | chassante | 15 599 t/mois | |

| 2458 | chassante | 6 276 t/mois | |

| 5856 | chassante | 15 857 t/mois | 110 hommes |

| 1468 | chassante (réserve) | ||

| 0261 | remblayage | 15 593 t/mois | 200 hommes |

| 5068 | remblayage (école) | 1 044 t/mois | 85 hommes |

Ce panneau situé au sud-est dans la couche 72 est la seule taille rabattante en exploitation de la concession. Il fait une longueur de 450 m pour une largeur moyenne de 210 m, avec une surface à exploiter de 94 500 m2. Son ouverture est de 1,40 m pour une puissance de 1,30 m. Sa capacité est de 160 000 tonnes.

La ventilation antitrope ascendante assure un débit de 15 m3/s dans la taille. L'air frais provient de la descenderie RS24 et rejoint la sortie par le burquin BS15.

La voie de tête sert surtout à l'apport du matériel via un treuil Hydropull. Le soutènement est composé de cadres Toussaint Heintzmann[1] de 29,5 kg distants de 0,5 m. Ces cadres non rigides permettent de supporter l'onde de pression du terrain. Les déblais sont évacués vers le convoyeur blindé de la taille par un panzer EKFO courbé à chaîne centrale puis par un panzer PF00 Westfalia Lunen[2] d'une dizaine de mètres. La ventilation à l'extrémité de la voie est assurée par un canar.

La taille rabattante est équipée d'un rabot ancre Westfalia S.3B à deux vitesses. La majeure partie du soutènement est constitué de 160 éléments de soutènement ripé Dowty comportant 6 étançons hydrauliques de 40 tonnes. Ces éléments situés tous les 1,20 m peuvent avoir une hauteur maximum de 10,94 m. Dans le haut de la taille se trouvent 6 éléments Westfalia K1.2 de soutènement marchant composés de 4 étançons hydrauliques doublement télescopiques de 55 tonnes.

Le charbon extrait est évacué vers le robinage par la voie de pied. Un panzer répartiteur PF1 Westfalia surmonté d'un broyeur à charbon Beien de 30 mètres amène le charbon sur des convoyeurs à bandes sur une distance de 800 mètres au point de chargement automatique des berlines. Le soutènement est constitué de cadres de bois distants de 1 m avec boulonnage.

A l'extrémité de la voie de pied, se trouve le chargement automatique des wagonnets. Les wagons vides sont avancés par un pousseur hydraulique Dusterloh de 5 tonnes puis sont évacuées par rames de 50 vers les puits.

Le travail se décompose en trois postes. Les deux équipes de jour (2 × 45 hommes) sont chargées de la production tandis que l'équipe de nuit (33 hommes) s'occupe de l'aménagement de la taille.

L'avancement de la taille peut être évalué à 5,60 m/jour, soient 2 200 t/jour. En pratique l'avancement réel est de l'ordre de 2,25 m/jour. La différence s'explique par le taux de fonctionnement du rabot, mais aussi de problèmes de ripage du convoyeur.

Ce panneau situé au nord de la concession dans la couche 75 a une longueur de 1 100 m, une largeur de 235 m pour une ouverture de 1,24 m et une puissance de 1,19 m. Sa capacité peut être estimée à 400 000 tonnes.

L'aérage de la taille est homotrope descendant (dérogation du Corps des Mines). L'air frais arrive via le bouveau RN10bis dans la voie de tête et remonte via le nouveau plant RN134. Le débit d'air dans la taille, de 15 m3/s est suffisant pour maintenir la teneur en grisou en dessous de 1,5 % et la température sous 28 °C.

Les voies de tête et de pied sont soutenues par des cadres Mol de 2,80 m (50 kg/pièce). La taille est équipée de soutènement marchant Westfalia K 1.2 avec des bêles Van Wersch de 0,8 m aux extrémités. La taille étant traversée par une série de failles, le toit est renforcé par un injection de polyuréthane (Bevedol et Bevedan) qui agit comme de la colle.

Dans la taille, le charbon est abattu par un rabot S Westfalia tandis qu'un machine Eickhoff équipe la niche de pied. La niche de tête et creusée à la main par forage et minage.

Le charbon extrait est évacué par un convoyeur blindé PF1 Westfalia via un convoyeur répartiteur PF1 vers un ensemble de 5 courroies dans la galerie d'évacuation.

L'organisation est également en 3 postes, les deux premiers (50 et 49 hommes) au charbon, le troisième (32 hommes) pour l'entretien.

L'avancement moyen de la taille est de l'ordre de 2 mètres par jour.

Afin de réduire la température dans la taille, l'installation d'une machine frigorifique Bergbau était prévue

Cette taille remblayée, située à l'est de la concession, a longtemps servi de taille école. Sa longueur est de 200 m pour une ouverture de 1,95 m et une puissance de 1,77 m.

La ventilation de la taille est antitrope ascendante.

Cette taille a la particularité d'être remblayée au fur et à mesure de son exploitation par une machine Karl Brieden KZS 250 de 250 m3 de remblai par heure, à une pression de 3 kg/cm2. Les tuyaux de remblayage ont un diamètre de 225 mm.

Le remblayage des chantiers avec des matériaux stériles mis en œuvre sous forme de béton est une technique d'exploitation utilisée pour garantir la stabilité des vides.

Ces bétons sont préparés à partir de stériles très fins produits dans le lavoir au cours de la valorisation du charbon.

Le soutènement en taille est constitué d'étançons à friction Duplex et Sabes, moins lourds et plus maniables. Ces étançons placés tous les 45 cm en longueur soutiennent des bêles Belgam de 90 cm à simple cale. Au fur et à mesure de l'avance du chantier, le soutènement métallique est remplacé par un soutènement en bois pour le remblayage.

L'avancement journalier est de 1,66 m/j avec une production mensuelle de 15 590 t/j.

50 hommes travaillent au remblayage sur les 200 au total de la taille. La répartition des équipes est la suivante, 80 travailleurs en poste du matin et d'après-midi et 50 la nuit pour l'entretien.

Les travaux préparatoires sont les travaux d'infrastructure au fond, principalement le creusement de nouvelles voies pour permettre l'exploitation de nouveaux panneaux. À l'époque, six tailles (dont une rabattante), quatre bouveaux et une voie de reconnaissance sont en préparation.

La prolongation de ce bouveau a pour but de reconnaître la géologie du gisement dans l'extrême nord de la concession et de permettre ainsi l'exploitation de nouveaux panneaux.

La progression se fait par forage, évacuation des pierres, placement du soutènement.

Une chargeuse à godets Salzgitter HL 400 sur rails évacue les pierres. Une machine à deux bras articulés Hiab de manutention est utilisée pour la pose des panneaux de revêtement en béton.

La pression importante des terrains impose l'utilisation d'éléments en béton préfabriqué formant des anneaux circulaires. Ces éléments étaient d'abord formés par des claveaux en béton non armé de 50 cm d'épaisseur, avec plus de 150 blocs par mètre de bouveau. Ces éléments ont été remplacés par des panneaux en béton armé de 20 cm d'épaisseur avec 7,5 éléments par mètre.

Le remplissage du vide entre le terrain et le revêtement est fait par une pompe Mohno qui injecte de l'anhydrite.

Le cycle de travail est de deux postes de cinq hommes (un porion boutefeu, deux ouvriers et deux manœuvres). Le premier poste fore, mine et commence le chargement des pierres, le rôle du second poste est le chargement puis la mise en place du soutènement. L'avancement est de l'ordre de 80 cm par poste de travail.

Cette voie de pied de la future taille rabattante 4870 est creusée par une machine Dosco Roadheader Mk2A (voir photo d'une Mk2B) Cette machine de creusement à chenilles est équipée d'une tête cylindrique armée de pics au bout d'un bras articulé pour abattre le charbon et les roches. Les déblais sont évacués à l'arrière au moyen d'un convoyeur ceinturant la machine.

Le soutènement posé dans cette voie est en bois avec boulonnage. La galerie sera en effet détruite au fur et à mesure de l'exploitation de la taille. Les bèles de bois latérales et la bèle du toit sont ancrées au moyen de boulons et résine synthétique.

Le cycle de travail est en deux postes. Le premier comprend l'ancrage des parois, l'allongement du convoyeur et du canar, la mise en place des tuyauteries. Le second poste est consacré au creusement et à l'installation du soutènement pour une avance de 6 mètres.

Cette descenderie a pour but de permettre l'accès à la future voie de pied de la taille 5476.

La première étape du creusement consiste en le forage de 52 fourneaux de 38 mm au moyen de marteaux perforateurs Atlas Copco sur béquille. La dynamite utilisée est de la dynamite n°1.

Le dégagement des déblais de grès est fait par un système de bac, poulie et treuil.

Une fois les déblais évacués, des cadres Toussaint Heinzmann[1] de 29,5 kg/m sont placés tous les 50 cm. Des éléments latéraux seront posés pour fixer les cadres entre eux tandis que l'arrière du soutènement sera boisé.

Le site communique actuellement sous le nom be-MINE (nl)[3].

Le site accueille le Musée flamand de la Mine (nl) depuis 1985.

Un ancien décanteur du charbonnage est par ailleurs transformé en fosse de plongée (6 200 m2, profondeur de 10 mètres, diamètre de 43 mètres) où a été recréé un milieu marin tropical accueillant notamment poissons et végétaux. Le projet, baptisé TODI, ouvre en .

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.