Loading AI tools

enceinte ou récipients industriel en matériau réfractaire De Wikipédia, l'encyclopédie libre

En métallurgie, en sidérurgie et dans l'industrie des gaz manufacturés, une cornue, appelée parfois « cornue à feu », est une enceinte étanche en matériau réfractaire, en fait un four, dans laquelle on décompose par chauffage, du charbon (de la houille), du zinc[Quoi ?], du sodium[Quoi ?], etc. Une première famille de cornues fut utilisée dans la production du coke ou des gaz manufacturés, une autre, dans la production de l'acier.

Les premières cornues sont des récipients en verre utilisés dans un laboratoire de chimie pour la distillation ou la distillation sèche de substances.

Dans les usines à gaz ou les cokeries, la « distillation » de la houille s'opère dans des cornues.

Dès le XVIIIe siècle, des opérations de « distillation » de la houille sont réalisées dans l'industrie pour obtenir entre autres du coke, ou des gaz manufacturés[1]. Ces opérations doivent être plus justement appelées pyrolyse : le terme « pyrolyse » est apparu probablement au XIXe siècle[2] pour établir la distinction entre la distillation (procédé de séparation de mélange de substances liquides dont les températures d'ébullition sont différentes) et les opérations de décomposition ou thermolyse, d'un composé organique par la chaleur pour obtenir d'autres produits (gaz et matière) qu'il ne contenait pas : dans la pyrolyse, le matériau est détruit.

On peut supposer que par analogie, la cornue en verre utilisée dans les opérations de distillation donnera son nom aux cornues en matériau réfractaire utilisées dans les opérations de pyrolyse bien qu'il n'existe pas grand chose de commun entre les deux.

La distillation de la houille dans des cornues est pratiquée dans un premier temps pour obtenir le coke, invention de l’industrie métallurgique anglaise réalisée pour pallier l'utilisation de charbon de bois, initialement utilisé dans les fonderies, et dont l'usage intensif a diminué de manière préoccupante les ressources. Le charbon de terre, comme on appelle la houille, à l’état brut, est impropre aux utilisations de cette industrie ; il nécessite une « distillation » qui est effectuée dans des fours à l'abri de l'air, les cornues, regroupés en batteries, dans une usine appelée cokerie.

La distillation de la houille est ensuite réalisée pour obtenir le gaz d'éclairage (appelé gaz manufacturé ou gaz de ville) ensuite dans des usines à gaz. Les gaz manufacturés furent essentiellement du gaz de houille. Mais des expériences furent tentées avec quelquefois des applications industrielles avec les gaz manufacturés suivants : gaz de bois, gaz d'huile, gaz de pétrole (le gaz Pintsch et le gaz Blau), gaz de résine, gaz de tourbe, gaz de haut fourneau, gaz à l'eau, etc. À chaque gaz produit correspond une technique différente, toujours dans des cornues.

La distillation de la houille permet d'obtenir le coke, le gaz de houille et, objet d'étude de la carbochimie, le goudron de houille, hétérogène et visqueux, vendu d'abord aux usines, et qui par distillation fractionnée produit huiles, benzol (mélange de benzène, de toluène et de xylène), couleurs, et naphtaline, etc.

Dans les opérations de distillation en vue d'obtenir du gaz d'éclairage, les appareils comporteront toujours les organes suivants :

Les premiers appareils conçus par Frédéric-Albert Winsor ou par William Murdoch pour obtenir du gaz d'éclairage ne produisent qu'une fumée épaisse que l'on allume et qui prend le nom de gaz d'éclairage. L'espèce de poêle, ou fourneau portatif, dans lequel on introduit verticalement une cornue qui se pose sur un trépied de fer battu, qui envoie le gaz dans un condensateur divisé en trois compartiments superposés :

Dans les usines à gaz ou les cokeries, les cornues sont des récipients cylindriques ou demi-cylindriques, en terre réfractaire, dans lesquels on charge une certaine quantité de houille. Les cornues sont chauffées au rouge cerise, dans des fours spéciaux en maçonnerie.

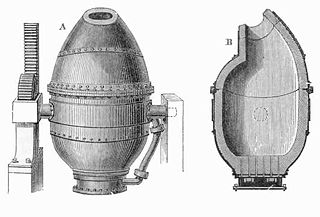

Le four de Henry Bessemer ou convertisseur Bessemer est une installation métallurgique capable d'affiner de grandes quantités de fonte (métallurgie) en acier. Sa forme, proche de celle d'une cornue en verre, le fait aussi appeler « cornue Bessemer ».

Dans le procédé Bessemer, de l'air soufflé traverse le bain de fonte dans toute son épaisseur. Il brûle le carbone de la fonte, le silicium, le manganèse, le phosphore. En brûlant, ces éléments fournissent la chaleur nécessaire pour maintenir liquide la fonte enfournée, alors que la température de fusion passe de 1 250 à 1 600 °C.

Dans le procédé Thomas, le revêtement de la cornue est un revêtement réfractaire de type basique à base de dolomie. Grâce à ce revêtement, il est possible de mettre de la chaux dans le convertisseur avant de charger la fonte. Celle-ci se combine au phosphore. On récupère le laitier par décantation de la fonte. La scorie résultante est utilisée comme engrais. Les procédés Bessemer, et surtout Thomas, ont comme inconvénient que l'air injecté, contenant de l'azote, se combine au fer pour donner des nitrures qui rendent le fer cassant. L'azote emporte aussi de la chaleur dans l’atmosphère.

Dans les cornues LD (Linz et Donawitz), de l'oxygène pur est soufflé au-dessus du bain. D'autres méthodes furent mises en œuvre qui améliorent les aciers produits. Le procédé LD-AC (Linz, Donawitz, Arbed et CRM), la chaux est fluidifiée dans le jet d'oxygène, etc.[4]. Pour faciliter la pénétration de la lance dans la cornue et éviter que le réfractaire du bec, en tombant, ne bouche l'ouverture, ces convertisseurs ont un bec symétrique.

Il reste cependant que qualifier de cornue les convertisseurs est impropre car la chaleur est générée par une réaction chimique à l'intérieur de la cuve. La notion de production de gaz n'apparait, quant à elle, qu'au milieu du XXe siècle, avec la mise au point du convertisseur à l'oxygène, qui produit un gaz au potentiel énergétique intéressant[5].

La chauffe de minerai de fer avec du carbone, dans une enceinte fermée est un moyen d'obtention de minerai de fer préréduit : le carbone retire l'oxygène combiné avec le fer, pour former du CO et du CO2. Cette production de gaz par la chauffe d'un matériau solide fait que ces procédés appartiennent à la catégorie des cornues.

Quelques procédés historiques ont été industrialisés, comme celui d'Adrien Chenot, opérationnel dans les années 1850 dans quelques usines en France et en Espagne. Ses améliorations successives, par Blair, Yutes, Renton et Verdié[6] ne sont pas significatives[7],[8]. Parmi les procédés développés subsiste le procédé HOGANAS, mis au point en 1908. Trois petites unités sont encore opérationnelles (en 2010). Peu productif, il se limite à la production de fer en poudre mais, lent et opérant dans des cornues fermées, il permet d'atteindre facilement les puretés requises par la métallurgie des poudres[9].

D'autres procédés à la cornue ont vu le jour, comme le KINGLOR-METOR, mis au point en 1973. Deux petites unités ont été construites en 1978 (fermée) et 1981[10].

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.