Loading AI tools

proceso de producción del acero De Wikipedia, la enciclopedia libre

La fabricación del acero es el conjunto de procedimientos necesarios para producir este material a partir de mineral de hierro y/o chatarra. En el proceso, las impurezas como el nitrógeno, el silicio, el fósforo, el azufre y el exceso de carbono (la impureza más importante) se eliminan del hierro obtenido; y además se suelen agregar elementos de aleación como manganeso, níquel, cromo, vanadio y carbono en su caso, para producir diferentes tipos de acero. También es importante limitar los gases disueltos como nitrógeno y oxígeno y las impurezas arrastradas (denominadas "inclusiones") para garantizar la calidad de los productos fundidos a partir del metal obtenido.[1]

La fabricación del acero ha existido durante milenios, pero no fue comercializado en una escala relativamente masiva hasta finales del siglo XIV. Un antiguo proceso de fabricación de acero fue el crisolado. En las décadas de 1850 y 1860, el convertidor Thomas-Bessemer y el proceso Martin-Siemens convirtieron la fabricación de acero en una industria pesada. En la actualidad, existen dos procesos comerciales principales para fabricar acero, a saber, la acería de oxígeno básico, que utiliza arrabio líquido de alto horno y chatarra de acero como principales materias primas, y el horno de arco eléctrico (EAF), un sistema que utiliza chatarra de acero o hierro de reducción directa (DRI) como las principales materias primas. La fabricación de acero con oxígeno se alimenta principalmente de la naturaleza exotérmica de las reacciones dentro del recipiente; por el contrario, en la fabricación de acero en horno eléctrico, la energía eléctrica se utiliza para fundir la chatarra sólida y/o el hierro reducido. En los últimos tiempos, la tecnología de fabricación de acero con oxígeno se ha ido generalizando a medida que se ha introducido más energía química en el proceso.[2]

La siderurgia es una de las industrias más intensivas en emisiones de carbono del mundo. A 2020, se estima que la fabricación de acero era responsable del 7 al 9 por ciento de todas las emisiones de dióxido de carbono directas procedentes de combustibles fósiles.[3] Para mitigar el calentamiento global, la industria necesitará encontrar la manera de reducir sus emisiones.[4] En 2020, la consultora McKinsey identificó una serie de tecnologías para enmarcar la industria de fabricación de acero en una economía baja en carbono, como el uso de hidrógeno, la captura y reutilización de carbono y la maximización del uso de hornos de arco eléctrico alimentados por energía limpia.[4]

Históricamente, la producción industrial de acero fue liderada por Gran Bretaña durante la segunda mitad del siglo XIX, siendo relevada por los Estados Unidos desde 1900 hasta la década de 1980. En la actualidad, la República Popular China lidera con diferencia las estadísticas mundiales de la fabricación de acero.

La fabricación de acero ha jugado un papel crucial en el desarrollo de las sociedades tecnológicas antiguas, medievales y modernas. Los primeros procesos de fabricación de acero se descubrieron durante la antgüedad, con presencia en civilizaciones clásicas como Irán, China, la India y Roma.

La fundición de hierro es un material duro y quebradizo que es difícil de trabajar, mientras que el acero es maleable, relativamente fácil de moldear y de gran versatilidad. Durante una gran parte de la historia humana, el acero solo se pudo producir en pequeñas cantidades. Pero desde la invención del convertidor Bessemer en Gran Bretaña en el siglo XIX y los posteriores desarrollos en la tecnología de inyección y en la instrumentación y control de procesos, la producción masiva de acero se ha convertido en una parte integral de la economía global y un indicador clave del desarrollo tecnológico moderno.[5]

Históricamente, el primer medio sistematizado de producir acero fueron los denominados hornos bajos. Los primeros métodos modernos de producción de acero a menudo requerían mucha mano de obra y eran actividades altamente cualificadas. En Alemania adquirieron un gran desarrollo los procesos de ferrería que permitían afinar el hierro para producir acero, y posteriormente aparecieron nuevas técnicas de fabricación para obtener acero de cementación y acero de crisol.

Un aspecto importante de la Revolución Industrial fue el desarrollo de métodos a gran escala para producir metal forjable (hierro forjado o acero). La pudelación fue inicialmente un medio empleado para producir hierro forjado, pero luego se aplicó a la producción de acero.

La verdadera revolución moderna en la fabricación de acero solo comenzó a finales de la década de 1850, cuando el proceso Bessemer se convirtió en el primer método exitoso de fabricación de acero en grandes cantidades, siendo seguido por el horno de solera.

La metalurgia del mineral de hierro tiene su origen en el reino de los hititas durante el segundo milenio antes de Cristo. El hierro forjable, y por primera vez el acero endurecible simple, aparecieron sobre el siglo V a. C. El hierro[6] reemplazó gradualmente a los materiales a base de cobre utilizados anteriormente (como el bronce), gracias a su mayor dureza y resistencia. Los minerales de hierro estaban disponibles en muchas partes, mientras que los metales utilizados para fabricar bronce, el cobre y el estaño, eran raros y no se encontraban en los mismos lugares. La producción de hierro requería carbón vegetal, que podía obtenerse de la madera. Inicialmente, el hierro se usó sobre todo para fabricar armas y herramientas, y menos en la agricultura o como material de joyería.

En la antigüedad clásica y durante la Edad Media, el mineral se fundía con carbón vegetal, calentándose en hornos bajos a temperaturas de aproximadamente 1250 °C. Los primeros tipos de estos hornos aparecieron alrededor del 1500 a. C. Consistían en cámaras con paredes de barro, en las que se colocaban carbón y mineral de hierro en capas. Una vez iniciada la combustión del carbón, se alcanzaban temperaturas de entre 1200 y 1300 °C, capaces de fundir la matriz rocosa que acompaña al compuesto metálico, que podía eliminarse haciéndola escurrir fuera del horno. No se alcanzaba la temperatura de fusión del hierro puro (1539 °C), pero el mineral de hierro se transformaba en hierro metálico semisólido y en escoria líquida, que además arrastraba varios componentes indeseables de los minerales. El horno era perforado a nivel del suelo para que la escoria pudiera fluir.

El producto obtenido (llamado esponja de hierro o lupa), era arrabio sólido y poroso que aún contenía residuos de escoria, que se eliminaban mediante el forjado para producir hierro forjado. Este material casi no contenía carbono y era bastante parecido al acero actual, pero se obtenía de una manera diferente y, por lo tanto, estaba más contaminado con impurezas. El filósofo y naturalista griego Aristóteles, en su obra "Meteorologica", ya distinguía el arrabio del hierro forjado, que ya no contiene residuos de escoria.[7] Dado que el hierro con bajo contenido de carbono es demasiado blando para fabricar herramientas y armas, se recocía sobre carbón vegetal, lo que permitía absorber y reducir el contenido de carbono, especialmente en las capas superficiales. También se conocía el templado en agua o aceite, y el historiador romano Plutarco (45-125 d. C.) interpretó correctamente el proceso asociándolo al rápido enfriamiento. Anteriormente, Plinio el Viejo (23/24–79 d. C.) pensaba que la calidad del agua era el factor clave.[8] El nombre en griego del hierro o acero endurecido era χάλυψ (chalybs). Los cálibes, (gente de acero), un pueblo de la antigüedad que habitaba el norte de la actual Turquía, recibieron su nombre.

Los oficios de herrero y de forjador surgieron como nuevas profesiones dedicadas a trabajar el hierro, en contraste con los caldereros, que solían utilizar cobre o bronce. Así mismo, aparecieron otras labores de forja especializadas en fabricar determinados utensilios como cuchillos, herraduras, hoces, clavos, armaduras, lanzas, flechas o cerraduras.[9] En la antigüedad, las tareas más duras relacionadas con el trabajo del hierro a menudo eran realizadas por esclavos.[10]

A principios de la Edad Media, la división del trabajo no estaba muy marcada. Herreros especializados en grandes piezas y otros dedicados a producir piezas más delicadas a menudo trabajaban en la misma fragua. Durante la Alta Edad Media, herreros artesanales producían todo tipo de aperos agrícolas, como guadañas, hoces y rejas de arado.[11] Aproximadamente desde el siglo XII, los hornos ya no se construían en el suelo, sino en la superficie (precursores de los altos hornos) y, además, para obtener temperaturas más altas, se les suministraba aire mediante fuelles impulsados por agua, y se desarrollaron martillos pilones impulsados por molinos hidráulicos o de viento para el mecanizado del acero.

En el siglo XI, el monje benedictino Teófilo Presbítero describió el endurecimiento de las limas: primero, se quemaba cuerno de buey, se mezclaba con sal y se espolvoreaba sobre las limas, que luego se recocían en el horno. Luego eran templadas en agua y recalentadas en el horno.[12] El alambre se torneaba y forjaba originalmente como en la antigüedad. En la Edad Media se perfeccionó el procedimiento del trefilado para producir las grandes cantidades de alambre que se necesitaban sobre todo para las mallas de las armaduras ("cota de malla").[13]

Durante el siglo XIV se desarrolló en Europa el alto horno alimentado con carbón vegetal. Alcanzaba temperaturas más elevadas y necesitaba menos carbón. El mineral de hierro reaccionaba con el carbono del carbón vegetal, y gracias al contenido de carbono, la temperatura del alto horno estaba ahora por encima de la temperatura de fusión, por lo que se produjo por primera vez arrabio líquido que, sin embargo, no podía forjarse debido al alto contenido de carbono de alrededor del 4%. Era similar a la actual fundición de hierro, y se le daba forma utilizando moldes. Para obtener hierro forjable, el arrabio del alto horno se fundía nuevamente para proceder a su refinado. Las propiedades del hierro se podían determinar específicamente mediante procedimientos desarrollados empíricamente, como el revenido, la carburización, el templado y el recocido.

Tras el final de la Edad Media, la división del trabajo seguía siendo similar a la de la antigüedad, con la presencia de artesanos dedicados a la fabricación de herramientas, armas y todo tipo de instrumentos de hierro.[14] Además de la división profesional del trabajo, también había diferencias regionales. Por ejemplo, en el área alrededor de la localidad alemana de Solingen comenzó una incipiente especialización preindustrial: los molinos hidráulicos de martillos accionados directamente por las aguas del río Wupper estaban dedicados a la forja de armas e instrumentos afilados (para lo que se necesitaba una mayor potencia), mientras que las piezas sin terminar se preparaban en otros molinos menos eficaces localizados en sus afluentes, situados hasta a una hora de distancia de viaje.[15]

La producción de hierro a partir de sus menas requería la realización de varios pasos:[16]

El principal aspecto novedoso de la fabricación del acero en la época industrial fue el desarrollo de las técnicas metalúrgicas, que a partir del siglo XVIII se pusieron en práctica a escalas impensables hasta entonces. El auge de la minería del carbón de hulla en Gran Bretaña permitió prescindir del escaso y costoso carbón vegetal, de forma que los materiales ferrosos se abarataron y los volúmenes de producción aumentaron espectacularmente. Dentro de la tecnología de producción, el hierro o el acero ahora podían usarse como material de construcción para las máquinas herramienta,[17] cada vez más precisas y eficientes.

Para fundir los minerales en el alto horno, era necesario que el mineral entrara en contacto con el carbón, cuyo contenido en carbono formaba parte de las reacciones químicas necesarias para convertir el hierro en acero. Este requisito no constituía un problema con el carbón vegetal, que es casi en su totalidad carbono, pero el carbón bituminoso más económico estaba muy contaminado con azufre y otros elementos que degradaban el metal producido. El industrial británico Abraham Darby tuvo la idea de transformar el carbón de hulla en coque,[18] que podía usarse para fundir los minerales, obteniéndose alquitrán como subproducto. A medida que se llenaban los pozos de alquitrán alrededor de las fundiciones, los químicos se dieron cuenta y encontraron formas de producir colorantes de anilina y medicamentos a partir de esta sustancia.[19] La reducción del consumo de carbón/coque se hizo posible gracias al sistema de insuflado de burbujas de aire caliente ideado por James Beaumont Neilson, que además generaba temperaturas más altas y producía un acero mejor.[20]

Había dos métodos diferentes para proteger el hierro del azufre presente en la hulla utilizada para refinarlo. A partir de 1740, Benjamin Huntsman desarrolló el acero de crisol,[21] que permitía obtener una composición química precisa colocando el metal fundido en un crisol calentado con un fuego de carbón durante varios días. El sistema permite obtener un acero homogéneo de excelente calidad, comparable al acero wootz. Debido a su dureza relativamente alta, se utilizaba para fabricar herramientas de corte, pero también para yunques, martillos y otros tipos de herramientas. Sin embargo, era muy caro y solo podía producirse en pequeñas cantidades. El arrabio se fundía junto con la chatarra, cuyo contenido de oxígeno contribuía a reducir el porcentaje de carbono del arrabio y mejoraba así la calidad del acero.

La pudelación, un proceso inventado por Henry Cort en Inglaterra en 1784, adquirió rápidamente una gran difusión. Consistía en colocar el arrabio en grandes crisoles bajo los que se quemaba carbón. Una vez fundido, se agitaba manualmente con varillas de hierro, lo que hacía que entrase en contacto con el oxígeno del aire y se quemara el carbono contenido en el hierro. Debido a que el hierro con bajo contenido de carbono tiene un punto de fusión más alto, se formaban lentejones que se retiraban del crisol. Para asegurarse de que todas las partes de la masa fundida estuvieran expuestas uniformemente al oxígeno, los trabajadores tenían que remover constantemente la masa fundida con fuerza, lo que requería mucha destreza. La calidad del acero producido dependía así decisivamente de cómo se agitaba. Si bien el procedimiento permitía obtener mayores volúmenes de producción que antes, era un proceso manual que no podía mecanizarse, convirtiéndose en el cuello de botella de toda la cadena de operaciones necesarias para obtener el producto terminado a partir del mineral.[22]

El hierro, una vez pudelado, se trabajaba bajo el martillo de forja (en una operación denominada cinglado) para eliminar los residuos de escoria y homogeneizar el material, un proceso que también tenía un gran impacto en la calidad del acero. Solo entonces se estiraba para fabricar láminas o rieles.[23][24]

Friedrich Krupp fundó la primera fábrica alemana de acero fundido en Essen en 1811. El ímpetu para el rápido aumento de la producción de acero se produjo a mediados del siglo XIX a través de la aplicación simultánea de varias invenciones técnicas: la máquina de vapor proporcionó a la industria una fuente de energía mecánica potente y flexible, la hulla se transformaba en coque en grandes plantas y el desarrollo del ferrocarril y los barcos de vapor promovieron el acceso a nuevos y grandes mercados para las ventas de acero. Los nuevos usos del hierro en el siglo XIX fueron las locomotoras de vapor, los rieles del ferrocarril y sus puentes.[25]

La industria siderúrgica tenía en todos los países, independientemente de consideraciones económicas, una enorme trascendencia política, ya que se trataba también de una cuestión de prestigio nacional además de ser un indicador del desarrollo técnico y económico y de su importancia para la industria armamentista. La importancia del acero para esa época está simbolizada por la Torre Eiffel (aunque todavía de hierro pudelado debido al alto requisito de resistencia a la rotura), que se construyó con motivo de la Exposición Universal de 1889 de París como un monumento al progreso técnico.

Las innovaciones más importantes de esta época se refieren al desarrollo de procesos para la producción en masa de acero barato y al mismo tiempo de alta calidad; y al movimiento de racionalización, que fue de la mano con una producción más económica.

El cuello de botella en la producción del acero seguía siendo el refinado en los hornos de pudelación. El arrabio se podía fundir con buena calidad y en cantidades suficientes en los altos hornos, que aumentaban constantemente de tamaño. El procesamiento posterior del hierro pudelado en trenes de laminación mecanizados también llegó rápidamente. Para satisfacer la gran demanda de los ferrocarriles, también se hicieron algunos intentos para mecanizar el proceso de pudelado, pero no tuvieron éxito. La solución se produjo a través de tres procesos en competencia: los dos procesos de soplado de fondo de Bessemer y Thomas, y el sistema de Martin y Siemens.[26][27][28]

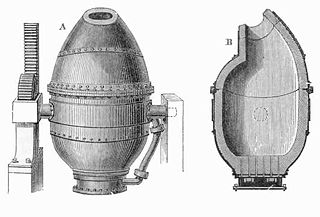

En la década de 1850, a Henry Bessemer se le ocurrió la idea de colocar el arrabio fundido en un convertidor y soplar aire a través de boquillas situadas en la parte inferior de la colada. El oxígeno contenido en el aire quemaba el carbono y otros elementos acompañantes indeseables en solo 20 minutos y al mismo tiempo también calentaba el arrabio para que el acero pudiera ser fundido y alcanzara el estado líquido por primera vez. El proceso de soplar aire a través del arrabio también se conoce como purificación por aire. Solo con el aire inyectado, el convertidor Thomas-Bessemer podía generar y mantener las temperaturas más altas en metalurgia hasta ese momento, generando calor sin consumír combustible adicional como pasaba en el pasado. Por lo tanto, el proceso era significativamente más barato. Además, el acero Bessemer era de muy buena calidad: era muy puro y homogéneo y, gracias a su gran dureza, soportaba muy bien las cargas a las que estaba sometido como material ferroviario. A finales de la década de 1860 y principios de la de 1870, se construyeron numerosas plantas de Bessemer, especialmente en los Estados Unidos. Sin embargo, el procedimiento tenía dos desventajas: solo era adecuado para minerales bajos en fósforo (que eran raros, especialmente en Alemania);[29] y el nitrógeno químicamente neutro del aire se disolvía en la masa fundida del acero, lo que hacía que el material obtenido fuese duro pero también quebradizo. Además, casi todo el carbono se quemaba durante el refinado, por lo que el acero Bessemer no era particularmente resistente.

El proceso Thomas, ideado por Sidney Thomas y Percy Gilchrist en 1878, es una variante del proceso Bessemer, que también se denomina "proceso de refinado en medio básico".[29] Se hizo conocido con el nombre de convertidor Thomas. Es adecuado para minerales ricos en fósforo y, por lo tanto, se utilizó principalmente en las regiones del Rin y del Ruhr, en Bélgica, Luxemburgo y Lorena (Francia). En el proceso Thomas, se utilizaba una mezcla de dolomía-alquitrán para revestir el horno, que tiene un efecto básico. Sin embargo, también requería un cierto contenido mínimo de fósforo en el mineral, por lo que suscitó poco interés en Inglaterra y en América, donde no se disponía de estos minerales. El acero Thomas era incluso un poco más duro y más frágil que el acero Bessemer y era muy adecuado por su flexibilidad para fabricar cables o tuberías, y menos para la construcción de puentes o barcos.

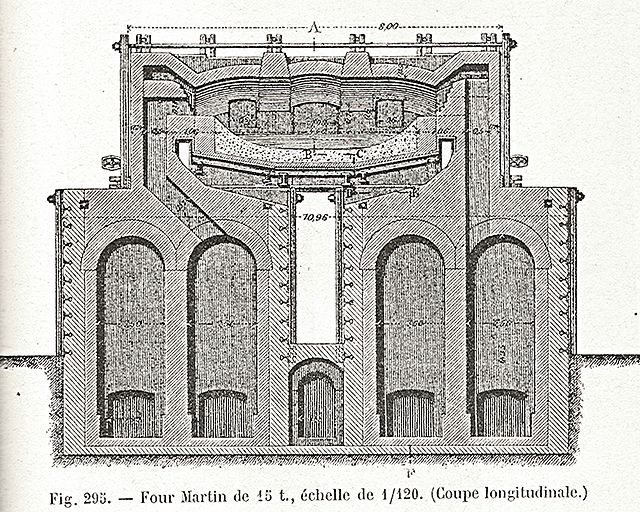

Una alternativa a los dos procesos de soplado de fondo fue el proceso Martin-Siemens, que lleva el nombre del industrial francés Pierre Martin y el de los alemanes Friedrich, Otto y Carl Wilhelm Siemens, hermanos de Werner von Siemens. El proceso Martin-Siemens fue el método de fabricación de acero más utilizado desde su invención en 1864 hasta la primera mitad del siglo XX.

El proceso se basó en un diseño de horno especial, compuesto por un horno superior (una cámara de fusión atravesada por una bóveda); y un segundo horno inferior. El arrabio líquido, obtenido a partir de tochos de fundición o de chatarra, se carga en el horno superior, cuya cámara de fusión se calienta con quemadores de petróleo o de gas. Las llamadas cámaras regenerativas para el precalentamiento del aire y del gas se encuentran en el horno inferior.

La cantidad de aire necesaria para la combustión se calienta a aproximadamente 1200 °C en las cámaras regenerativas. El gas también se calienta por separado en otra cámara, aunque a un nivel de temperatura más bajo, mediante celosías de ladrillos refractarios calentados en las cámaras regenerativas. El aire calentado y el gas precalentado se alimentan a través de canales separados a uno de los dos cabezales del horno, donde se mezclan y tiene lugar la combustión. A continuación, los gases de escape calientes se introducen en el segundo sistema de la cámara regenerativa a través del cabezal del horno opuesto. La celosía de las cámaras es calentada por los gases de escape. Una vez que se ha alcanzado un cierto nivel de temperatura, el aire frío y el flujo de gas se desvían mediante una válvula de cambio y se alimentan a través de estas cámaras calentadas al segundo cabezal del horno para la combustión; la dirección del flujo se invierte. La primera celosía, previamente enfriada por los gases fríos, ahora se vuelve a calentar con los gases de escape que se generan durante la combustión en la cabeza del segundo horno. Cuando se alcanza un cierto nivel de temperatura, la dirección del flujo en las cámaras se invierte nuevamente. Este cambio tiene lugar a intervalos regulares de tiempo. De esta forma, se podían lograr importantes ahorros de energía y se podrían mantener temperaturas por encima de la de fusión del acero el tiempo deseado.

Según la aplicación, se distingue entre el proceso de chatarra-arrabio (adición de arrabio sólido o líquido y chatarra), el proceso de arrabio-mineral (adición de mineral o cascarilla de laminación al arrabio, que suele ser líquido aquí), y el proceso chatarra-carbón (carburación de chatarra con carbón vegetal, coque o electrodos de carbón). A la fusión le sigue el refinado, que reduce los componentes indeseables como el exceso de carbono en particular, pero también el fósforo y el azufre. El aporte de oxígeno necesario proviene del exceso de oxígeno en la llama del quemador, o del mineral.

El contenido de carbono deseado se podía establecer con mucha precisión a través de este proceso lento, que requería un período de varias horas. El procedimiento es adecuado para la producción de aceros sin alear.

Los hornos Martin-Siemens estaban inicialmente diseñados para la producción de 10 toneladas de acero en cada ciclo, pero debido a cuestiones de economía de escala, llegaron a ampliarse a las 600 toneladas de capacidad en los Estados Unidos. A pesar de que era adecuado para la producción en masa, no era un método rápido. En total, el proceso completo duraba unas ocho horas.

El horno también requería un intensivo mantenimiento que consumía mucho tiempo, durante el que estaba inactivo. Después del mantenimiento, se necesitaban unas dos horas para la carga de materiales y aditivos para la formación de escoria. Posteriormente, este material requería 3,5 horas hasta alcanzar el estado de fusión. Se utilizaban otra hora y media para preparar el horno. La temperatura y la composición de las muestras de la colada se comprobaban en el transcurso de este proceso. Los últimos minutos del proceso se empleaban para eliminar el oxígeno, añadir los elementos de aleación y realizar el colado después de alcanzar la temperatura requerida.[30] El proceso Martin-Siemens proporcionó un acero de mayor calidad, pero algo más caro debido a que el procedimiento era más complejo.

Este proceso sirvió para producir la mayor parte del acero hasta 1960, ya que también era una excelente forma de reciclar la chatarra. En 1993, el último horno alemán Martin-Siemens en Brandeburgo se cerró por razones económicas. Hoy se conserva como patrimonio histórico industrial.[31][32][33]

El proceso se adaptó en los últimos años del siglo XIX para la producción continua de vidrio en masa, y se desarrolló aún más en términos de diseño y eficiencia energética, de forma que continúa usándose en la actualidad con este propósito.

La forja primaria del material procesado en las cubetas, que era necesaria tras el pudelado para homogeneizar el material, podía omitirse con los nuevos procesos, ya que todos producían acero líquido mucho más homogéneo de lo que podría llegar a ser el material pudelado. Sin embargo, los fabricantes de acero se mostraron reacios a abandonar la forja porque un proceso de forja minucioso había sido el sello distintivo del acero de calidad. Durante mucho tiempo, muchos clientes no podían creer que fuera posible obtener un producto mejor con menos esfuerzo. Krupp fue el último industrial de Alemania en abandonar la forja, pero prohibió a sus vendedores revelar que su acero, conocido por su alta calidad, solo se laminaba.

La racionalización económica se fue imponiendo gradualmente en Estados Unidos a finales del siglo XIX y culminó a principios del siglo XX. En ese momento, se entendía principalmente como aumentar la eficiencia económica de la producción: el objetivo era producir tanto como fuera posible con los trabajadores y el equipo disponible, o producir una cierta cantidad al menor costo posible. Gracias a los principios organizativos resultantes se explotó por completo el máximo potencial de rendimiento real de las nuevas tecnologías, no solo en la industria del acero sino en la mayoría de las actividades económicas.

Aunque el acero se refinaba en grandes plantas industriales en un convertidor Bessemer después de solo 20 minutos, únicamente se podían producir de cinco a seis lotes por día. El convertidor permanecía inactivo el resto del tiempo, debido principalmente a las grandes necesidades de reparación de los fondos de los convertidores, que se desgastaban después de seis coladas como máximo, y requerían unas 10 horas para repararse. En Europa se hicieron intentos para utilizar nuevos materiales más resistentes al calor, pero en los Estados Unidos, donde había una gran necesidad de acero, simplemente se reemplazaba toda la solera en unos minutos y luego se continuaba con la producción. El costo de sustituir las soleras, por otro lado, no tenía una repercusión importante en el costo final del acero. Las acerías estadounidenses producían las 24 horas del día y, por primera vez, de manera rápida y eficiente, lo que impresionó particularmente a los observadores procedentes de Europa. Hasta entonces, producir bien significaba sobre todo hacerlo despacio y concienzudamente. Este método de producción en la industria del acero se denominó "hard driving" en los Estados Unidos y "Schnellbetrieb" en Alemania.[34][35][36][37]

La generalización del uso de la electricidad permitió la producción de acero mediante los llamados hornos de arco eléctrico. Estas acerías eran excelentes recicladoras de chatarra, pero solo desempeñaban un papel menor en el mercado general, donde seguían compitiendo tres sistemas diferentes: los convertidores Bessemer y Thomas, capaces de producir acero un poco más barato; y el proceso Martin-Siemens con el que se obtenía un acero de mejor calidad. Por ello, se hizo un esfuerzo para mejorar la calidad de los procesos de Bessemer y Thomas, con el fin de conseguir la ansiada “igualdad con Martin-Siemens”, aunque no se obtuvo el éxito deseado. Sin embargo, todos los procesos fueron extremadamente productivos, por lo que se llegó por primera vez a una situación de sobrecapacidad de producción. Hasta entonces, se habían hecho intentos para optimizar los costos de cada sistema, y el volumen de producción era una variable resultante. Sin embargo, a partir de ese momento pasó a estar predeterminado por los carteles, la formación de Konzern en Alemania (grupos de empresas vinculados por relaciones financieras), las tarifas protectoras preconizadas por algunos estados y otras influencias económicas. En los grupos siderúrgicos integrados verticalmente, propietarios de sus minas de mineral, altos hornos, plantas Bessemer o Martin-Siemens y trenes de laminación, se trataba de minimizar los costos de todas las empresas del grupo.[38]

En el proceso OBM (procedimiento metalúrgico de soplado inferior de oxígeno desarrollado en el complejo industrial de Maxhütte), se inyectan oxígeno y metano o propano en la masa fundida a través de boquillas situadas anularmente en la parte inferior del convertidor, refrigeradas por gas. El proceso fue desarrollado a mediados de la década de 1970 en la acería de Maxhütte junto con lo que entonces era Vöest-Alpine (su división de construcción de plantas industriales). El proceso permite eliminar del acero los elementos silicio, manganeso, fósforo y carbono. El azufre está vinculado con el óxido de calcio formado en la escoria. Los materiales de partida son arrabio, chatarra, propano o metano y determinados aditivos. Los productos de la reacción son acero en bruto y escoria. Con el cierre de Maxhütte en 2002, el último convertidor OBM alemán quedó fuera de servicio. Sin embargo, la tecnología de inyección inferior se utiliza con éxito en convertidores para aceros inoxidables (CLU = proceso Creusot-Loire Uddeholm y AOD).

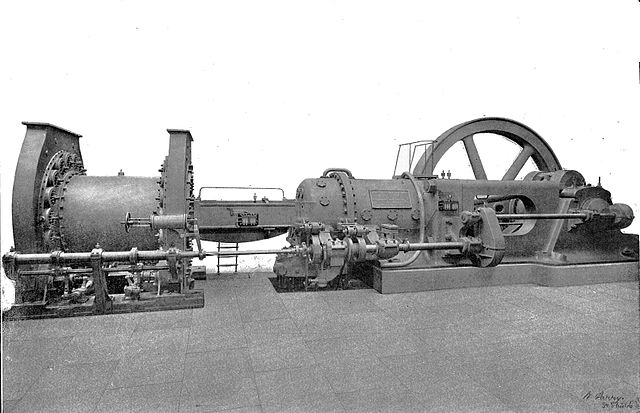

Para aumentar la eficiencia, pronto surgieron plantas metalúrgicas integradas capaces de utilizar los subproductos generados en la fabricación de acero. Por ejemplo, el gas de alto horno se ha utilizado durante mucho tiempo para calentar el aire insuflado en la colada. Sin embargo, solo se consumía alrededor del 20% del gas, y se realizaron esfuerzos para mejorar su aprovechamiento, pasando a quemarse con el fin de evaporar agua para las máquinas de vapor que impulsaban los trenes de laminación, lo que se tradujo en un acoplamiento técnico rígido entre el número de altos hornos y el número de trenes de laminación. Cuando se impusieron los motores eléctricos, el gas se "convirtió en electricidad" mediante el uso de turbinas conectadas a alternadores.[39] Además, el arrabio fundido del alto horno comenzó a dirigirse directamente al convertidor (procesos Bessemer y Thomas) o a los hornos Siemens-Martin sin necesidad de volver a fundirse, lo que ahorraba más energía. El hierro recién obtenido se dejaba enfriar lo suficiente como para solidificarse y luego se laminaba. Teóricamente, el calor generado en el alto horno era suficiente para completar todo el proceso, lo que se denominó la rueda del calor. La escoria, que anteriormente se destinaba a vertederos, ahora se procesaba para obtener arena, piedra y cemento. La escoria del convertidor Thomas era particularmente popular porque tenía una alta proporción de fosfatos y, por lo tanto, podía transformarse en fertilizantes, y de hecho, algunas de estas acerías llegaron a situarse entre los mayores fabricantes de estos productos. Este negocio adicional supuso una significativa ventaja de costo, por lo que el acero fabricado con el convertidor Thomas pudo reducir su precio.[40]

En la industria química, algunos procesos como el entonces nuevo proceso de Haber para la producción de amoníaco requerían presiones muy altas y temperaturas (de hasta 330 bar y 550 °C). El hidrógeno involucrado en el proceso se infiltraba en el acero de las paredes del reactor, combinándose con el carbono contenido en el mismo y reduciendo así la resistencia del acero, lo que provocó explosiones en los primeros reactores. En consecuencia, se desarrollaron aceros de alta aleación que no debían su resistencia al carbono sino a otros elementos de aleación y, por lo tanto, eran químicamente más resistentes. El representante más importante es el acero inoxidable austenítico. El desarrollo de nuevos aceros y los procesos químicos que los utilizaban contribuyeron mutuamente a lograr considerables avances a gran escala en ambos campos.[41]

Gran Bretaña lideró la Revolución Industrial mundial con su compromiso inicial con la minería del carbón, la energía del vapor, las fábricas textiles, la maquinaria, los ferrocarriles y la construcción naval. La demanda británica de hierro y acero, combinada con un amplio capital y empresarios enérgicos, la convirtió en líder mundial en la primera mitad del siglo XIX. En 1875, producía el 47% del total mundial de arrabio y casi el 40% del acero. El 40% de la producción británica se exportaba a Estados Unidos, que estaba construyendo rápidamente su infraestructura ferroviaria e industrial. Pero dos décadas más tarde, en 1896, la participación británica en la producción mundial se había desplomado al 29% para el arrabio y al 22,5% para el acero, y se exportaba poco a los Estados Unidos, que se había convertido en el líder mundial, mientras que Alemania estaba alcanzando a Gran Bretaña. El auge norteamericano se tradujo en que sus productos se vendían por debajo del precio del acero británico en Gran Bretaña.[42][43] Tras dos repuntes de la producción británica de acero, propiciados por las dos guerras mundiales, la injerencia política (con sucesivas nacionalizaciones y privatizaciones) llevó a la irrelevancia a su industria siderúrgica, hasta que en la década de 1980, la primera ministra conservadora Margaret Thatcher volvió a privatizar la BSC con el nombre de British Steel plc.

En los Estados Unidos, entre 1875 y 1920 la producción de acero creció de 380.000 a 60 millones de toneladas anuales, convirtiendo al país norteamericano en el líder mundial.[44] Este explosivo crecimiento se basó en sólidos cimientos tecnológicos y en la continua y rápida expansión de infraestructuras urbanas, edificios de oficinas, fábricas, ferrocarriles, puentes y otros sectores que demandaban cada vez más acero. El uso del acero en automóviles y electrodomésticos se produjo ya en el siglo XX, impulsando todavía más la demanda. El auge se vio favorecido por el descubrimiento de ricos yacimientos de carbón (en Pensilvania y Ohio) y de mineral de hierro (especialmente en Mesabi, Minesota, yacimiento descubierto en 1892).[45] Y por último, inmigrantes llegados de Gran Bretaña y Alemania (y más tarde de Europa del Este) llegaron en gran número para trabajar en las acerías norteamericanas.[46]

Pittsburgh se convirtió en el centro de la industria siderúrgica estadounidense,[47] y cuando el magnate Andrew Carnegie vendió su compañía (la Carnegie Steel Company) a la U.S. Steel en 1901, esta se convirtió en la corporación siderúrgica más grande del mundo durante décadas, a pesar de la feroz competencia de otras compañías estadounidenses como la Bethlehem Steel controlada por el magnate Charles M. Schwab, o la Republic Steel de Cyrus Eaton. Las grandes corporaciones consiguieron integrar los diversos procesos de la fabricación del acero, desde la extracción del mineral de hierro hasta el envío del producto terminado a los mayoristas. La acería típica era una corporación gigantesca, que incluía altos hornos, convertidores Bessemer, hornos de hogar abierto, trenes de laminación, hornos de coque y fundiciones, así como instalaciones de transporte auxiliares.[48]

Tras décadas de crecimiento reforzado por las dos guerras mundiales, en 1967 las grandes acerías estadounidenses comenzaron una espiral descendente, y durante la década de 1970 las importaciones y las miniacerías locales socavaron sus ventas. El consumo de acero per cápita en los EE. UU. alcanzó su punto máximo en 1977, pero luego se redujo a la mitad antes de experimentar una modesta recuperación a niveles muy por debajo del máximo anterior.[49] En 1984, Republic se fusionó con la Jones and Laughlin Steel Company, pero la nueva empresa quebró en 2001, al igual que Bethlehem. US Steel se diversificó hacia el petróleo (Marathon Oil, escindida en 2001), y la compañía resurgió en 2002 con plantas en tres ubicaciones estadounidenses (más otra en Europa) que empleaban a menos de una décima parte de los 168.000 trabajadores que estaban en plantilla en 1902. Para 2001, el acero representaba solo el 0,8% del empleo manufacturero y el 0,8% de la producción manufacturera en los Estados Unidos.[50]

La Rusia de los zares se incorporó rápidamente al grupo de naciones que comenzó a producir acero industrialmente, convirtiéndose en el cuarto productor mundial a principios del siglo XX, posición que mantuvo hasta la Primera Guerra Mundial. Pero la guerra civil provocó un descenso pronunciado de la producción, hasta el punto que una vez establecida la Unión Soviética, las cifras del volumen fabricado en 1920 retrocedieron hasta las de 1880. Por el contrario, ya en plena expansión económica, apenas se vio afectada por la crisis de 1929, superando aquel año definitivamente a Gran Bretaña. En la década de 1950, una vez concluida la Segunda Guerra Mundial, la producción creció considerablemente, y en algunos años de la década de 1970 la producción de la URSS llegó a superar a la de Estados Unidos. En la década de 1980, las acerías de Magnitogorsk eran una de las cinco mayores empresas del mundo.[51] La disolución de la Unión Soviética en 1991 implicó la desagregación de las cifras de Ucrania, lo que unido a una fuerte recesión económica, supuso que en una década la producción se redujera a poco más de una tercera parte. Durante el siglo XXI, la fabricación ha experimentado un nuevo repunte, alcanzando cifras similares a las de los Estados Unidos.

La industria del acero en Alemania comenzó siendo liderada durante la segunda mitad del siglo XIX por la compañía Krupp, dirigida por la familia Krupp.[52][53] Muchas empresas familiares diversas de gran escala, como su empresa rival GHH,[54] y la compañía Thyssen AG (que había sido fundada por August Thyssen en 1867), se reorganizaron para adaptarse a las condiciones cambiantes del mercado y hacer frente a la depresión económica de la década de 1870, que redujo las ganancias en la industria siderúrgica alemana. Alemania se convirtió en la principal nación productora de acero de Europa a fines del siglo XIX, gracias en gran parte a la protección de la competencia estadounidense y británica que brindaban a su industria los aranceles y los cárteles empresariales.[55] La producción alemana de acero creció explosivamente de 1 millón de toneladas métricas en 1885 a 10 millones en 1905 y alcanzó un máximo de 19 millones en 1918. En la década de 1920, Alemania produjo alrededor de 15 millones de toneladas, pero la producción cayó a 6 millones en 1933. Bajo los nazis, la producción de acero alcanzó un máximo de 22 millones de toneladas en 1940, luego cayó a 18 millones en 1944 bajo los bombardeos aliados.[56] Con la necesidad de reconstruir la infraestructura bombardeada después de la Segunda Guerra Mundial, el Plan Marshall (1948-1951) permitió a Alemania Occidental reconstruir y modernizar sus acerías, y produjo 3 millones de toneladas de acero en 1947, 12 millones en 1950, 34 millones en 1960 y 46 millones en 1970. Alemania Oriental producía alrededor de una décima parte.[57] La industria siderúrgica mundial alcanzó su punto máximo en 2007. Ese año, ThyssenKrupp gastó 12 mil millones de dólares para construir las dos plantas más modernas del mundo, en Alabama y Brasil. Sin embargo, la gran recesión mundial que comenzó en 2008, con sus fuertes recortes en la construcción, redujo drásticamente la demanda y los precios cayeron un 40%. ThyssenKrupp perdió 11 mil millones en sus dos nuevas plantas, que incluso llegaron a vender acero por debajo del costo de producción. Finalmente, en 2013, la compañía alemana puso las plantas a la venta por menos de 4 mil millones de dólares.[58]

En las dos guerras mundiales del siglo XX, el acero fue un material bélico fundamental. La Operación Weserübung alemana de 1940 se concibió, entre otras cosas, para asegurar el suministro de mineral de hierro sueco, que era una materia prima indispensable para la producción de acero alemana. Por otro lado, los aliados bombardearon el área del Ruhr, la región productora de acero más grande de Europa. Al final de la guerra, los ataques aéreos habían destruido alrededor del 20% de la capacidad de producción.

La desmilitarización del Reich alemán decidida en el Conferencia de Potsdam también incluyó el desmantelamiento de su industria del acero. Una parte de las empresas desmanteladas pasó a la Unión Soviética, que las necesitaba para reconstruir el país destruido por la guerra. Otra medida tomada por la autoridad de control aliada fue la llamada "desagregación" de la industria del acero para evitar el resurgimiento de conglomerados de empresas dominantes, como la Unión de Fabricantes de Acero Alemanes anterior a la Segunda Guerra Mundial. Para garantizar el control conjunto de la producción de carbón y acero, se fundó en 1952 la Comunidad Europea del Carbón y del Acero (CECA) por iniciativa francesa, origen de la Unión Europea. Como resultado, la industria del acero en la República Federal de Alemania experimentó un gran auge. En 1961, 420.568 empleados produjeron 33 millones de toneladas de acero en bruto, lo que supuso un pico en el número de empleados. La industria siderúrgica de Alemania Occidental estableció un récord de producción en 1974 cuando produjo más de 53 millones de toneladas de acero. Hoy en día, la industria del acero en la Alemania reunificada ocupa a alrededor de 94 000 empleados.[59] para producir alrededor de 35,7 millones de toneladas de acero (a partir de 2020)[60] Este enorme aumento de la productividad solo fue posible gracias a importantes innovaciones técnicas.

La industria del hierro en Francia se quedó por detrás de Gran Bretaña y Bélgica a principios del siglo XIX.[61] Después de 1850 también se quedó atrás de Alemania y Luxemburgo. Su industria comprendía demasiadas empresas pequeñas e ineficientes.[62] El crecimiento del siglo XX no fue sólido, debido más a las actitudes sociales y económicas tradicionales que a factores geográficos, demográficos o de recursos inherentes.[63][64]

En Italia, la escasez de carbón llevó a la industria siderúrgica a especializarse en el uso de la energía hidroeléctrica, explotando ideas iniciadas por Ernesto Stassano desde 1898. A pesar de los períodos de innovación (1907-14), crecimiento (1915-18) y consolidación (1918-22), las primeras expectativas solo se cumplieron parcialmente. La producción de acero en las décadas de 1920 y 1930 promedió alrededor de 2,1 millones de toneladas métricas.[65] Italia modernizó su industria en las décadas de 1950 y 1960 y creció rápidamente, quedando en segundo lugar en Europa después de Alemania Occidental en la década de 1970. Los sindicatos fuertes mantuvieron altos los niveles de empleo. Sin embargo, los problemas se multiplicaron después de 1980, cuando la competencia extranjera se volvió más dura. En 1980, el mayor productor era Nuova Italsider (posteriormente Ilva) perdió 746 mil millones de liras en sus operaciones ineficientes.[66] En la década de 1990, la industria siderúrgica italiana, entonces mayoritariamente de propiedad estatal, fue privatizada en gran medida.[67] Hoy, el país es el séptimo mayor exportador de acero del mundo.[68]

España se sumó a la siderurgia industrial en la segunda mitad del siglo XIX, como prolongación de la minería del hierro dedicada a explotar los yacimientos existentes en Andalucía y en el País Vasco, concentrándose esta actividad en las ciudades de Málaga y Bilbao principalmente. Sin embargo, la imposibilidad de acceder al carbón nacional de calidad en Andalucía obligaba a importarlo a precios elevados por motivos arancelarios, lo que no ocurría en el País Vasco, donde disponían de la hulla procedente de Asturias y León transportada por ferrocarril. Esto supuso la desaparición de la siderurgia malagueña, quedando la producción de acero español desde principios del siglo XX en manos de la empresa Altos Hornos de Vizcaya, que controlaría con éxito el mercado nacional hasta la década de 1960, cuando bajo el impulso desarrollista de la época se creó la empresa pública Ensidesa con sus instalaciones principales en Avilés y Gijón. Tras décadas de producciones crecientes y de la creación de los Altos Hornos del Mediterráneo en Sagunto,[69] la crisis de los años 1980 supuso el inicio de un declive que llevaría al cierre de Altos Hornos de Vizcaya en 1996.[70] Por su parte, Ensidesa pasó a denominarse ArcelorMittal Asturias en 2006,[71] integrándose en una gran corporación multinacional. A pesar de los sucesivos cierres y reconversiones de finales del siglo XX, la producción mantuvo una tendencia ascendente hasta 2010, cuando se superaron los 16 millones de toneladas de acero, pero en 2020 se había reducido a tan solo 11 millones.

El acelerado paso del feudalismo a la sociedad moderna del Japón a finales del siglo XIX estuvo cimentado en la industria del acero, que hizo posible su fuerte industrialización y sus aventuras de guerra imperialista entre 1900 y 1945, así como el alto crecimiento económico posterior a la Segunda Guerra Mundial. Las otras grandes industrias japonesas, como la construcción naval, la automotriz y la maquinaria industrial, están estrechamente vinculadas al acero. De 1850 a 1970, la industria aumentó su producción de acero en bruto de prácticamente nada a 93,3 millones de toneladas (la tercera más grande del mundo).[72] El Ministerio de Comercio Internacional e Industria de Japón (MITI) tuvo un papel clave en la construcción de nuevas acerías y en la organización de un mercado interno, incluida la formación de la Yawata Steel Company.[73]

En la India se fundó la Bengal Iron Works en Kulti, Bengala, en 1870, y comenzó su producción en 1874, seguida de The Tata Iron and Steel Company (TISCO), fundada por Dorabji Tata en 1907, como parte del conglomerado de su padre. En 1939 operaba la planta siderúrgica más grande del Imperio Británico. La empresa lanzó un importante programa de modernización y expansión en 1951.[74] El primer ministro de corte socialista Jawaharlal Nehru decidió que la revolución tecnológica en la India necesitaba maximizar la producción de acero. Por lo tanto, formó una empresa estatal, la Hindustan Steel Limited (HSL) y estableció tres plantas siderúrgicas en la década de 1950.[75]

La industria siderúrgica india comenzó a expandirse a Europa en el siglo XXI. En enero de 2007, Tata Steel de la India hizo una oferta exitosa de 11.300 millones de dólares para comprar la siderúrgica europea Corus Group. En 2006, Mittal Steel Company (con sede en Londres pero con dirección india) se fusionó con Arcelor tras una oferta pública de adquisición por 34.300 millones de dólares para convertirse en la mayor siderúrgica del mundo, ArcelorMittal (con sede en la ciudad de Luxemburgo), con el 10% de la producción mundial.[76]

En China, tras la Segunda Guerra Mundial, el dictador del partido comunista Mao Zedong desdeñó las ciudades y apostó por el campesinado para protagonizar el denominado Gran Salto Adelante. Vio la producción de acero como la clave para la modernización económica de la noche a la mañana, y prometió que en 15 años la producción de acero de China superaría a la de Gran Bretaña. En 1958 decidió que la producción de acero se duplicaría en un año, utilizando hornos de acero de traspatio operados por campesinos sin experiencia. El plan fue un fracaso, ya que las pequeñas cantidades de acero producidas eran de muy mala calidad y la desviación de recursos hasta entonces dedicados a la agricultura produjo una hambruna masiva entre 1959-1961 que mató a millones de personas.[77]

Con las reformas económicas introducidas por Deng Xiaoping, quien dirigió China de 1978 a 1992, la nación asiática comenzó a desarrollar una industria siderúrgica moderna mediante la construcción de nuevas acerías y el reciclaje de chatarra procedente de los Estados Unidos y Europa. A partir de 2013, China produjo 779 millones de toneladas métricas de acero cada año, convirtiéndose con mucho, en el país productor de acero más grande del mundo, superando ampliamente los 165 millones de toneladas de la Unión Europea, los 110 de Japón, los 87 de Estados Unidos y los 81 de la India.[78] La producción de acero de China en 2013 fue equivalente a un promedio de 3,14 metros cúbicos de acero por segundo,[79] y en el año 2020 superó los 1000 millones de toneladas por primera vez.

La tabla siguiente muestra la evolución de la producción de acero desde que se empezó a producir industrialmente (hacia 1870, con la aparición del convertidor Bessemer), hasta 2020. Los datos reflejan tres etapas claramente diferenciadas: un primer período de liderazgo de Gran Bretaña (hasta 1890); una segunda época de dominio de los Estados Unidos (hasta 1980); y una tercera época en la que China se ha convertido en el líder indiscutible del mercado mundial. Por otro lado, cabe destacar la presencia continuada en los primeros lugares de países como Japón, Alemania o Rusia, y la decadencia del sector en el Reino Unido.

| País/Año | 1870 | 1890 | 1910 | 1929 | 1938 | 1946 | 1955 | 1965 | 1980 | 1990 | 2000 | 2010 | 2020 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,036 | 4,3 | 25,5 | 42,0 | 28,8 | 60,4 | 106,2 | 119,9 | 101,5 | 89,7 | 101,8 | 80,6 | 72,7 | |

| 0,009 | 0,5 | 3,4 | 5,0 | 18,1 | 13,3 | 45,3 | 91,0 | 147,9 | 154,4 | 59,1 | 66,9 | 71,6 | |

| - | - | - | 2,3 | 6,5 | 0,6 | 9,4 | 41,2 | 111,4 | 110,3 | 106,4 | 109,6 | 83,2 | |

| 0,127 | 2,2 | 12,9 | 18,5 | 25,2 | 2,8 | 23,8 | 36,8 | 43,8 | 44,0 | 46,4 | 43,8 | 35,7 | |

| 0,218 | 3,3 | 6,3 | 9,8 | 10,6 | 12,9 | 20,1 | 27,4 | 11,3 | 17,8 | 15,2 | 9,7 | 7,1 | |

| 0,082 | 0,7 | 3,4 | 9,7 | 6,2 | 44,4 | 12,6 | 19,6 | 23,2 | 19,0 | 21,0 | 15,4 | 11,6 | |

| - | - | - | 0,0 | 0,5 | (3) | 2,9 | 15,0 | 37,1 | 66,4 | 128,5 | 626,7 | 1064,8 | |

| - | 0,3 | 1,0 | 2,1 | 2,3 | 1,2 | 5,4 | 12,7 | 26,5 | 25,5 | 26,8 | 25,8 | 20,4 | |

| - | 0,2 | 0,6 | 4,1 | 2,3 | 2,3 | 5,9 | 9,2 | 12,3 | 11,5 | 11,6 | 8,1 | 6,1 | |

| - | - | - | 1,4 | 1,4 | 1,2 | 4,4 | 9,1 | 18,6 | 13,6 | 10,5 | 8,0 | 7,9 | |

| - | - | - | 1,4 | 1,2 | 2,1 | 4,1 | 9,1 | 15,9 | 12,3 | 16,6 | 13,0 | 11,0 | |

| - | - | - | 2,2 | 1,9 | 1,7 | 4,5 | 8,6 | 15,2 | 9,7 | 6,2 | 5,2 | 4,5 | |

| - | - | - | 1,0 | 0,6 | 0,6 | 1,2 | 3,5 | 12,6 | 12,9 | 15,8 | 16,3 | 11,0 | |

| Mundial (5) | 0,508 | 12,1 | 59,2 | 120,8 | 110,2 | 112,0 | 266,3 | 458,0 | 706,5 | 770,4 | 850,1 | 1413,6 | 1877,5 |

|

- Hasta 1980 incluido, SALVAT UNIVERSAL. Diccionario Enciclopédico (Decimosexta, 1986 edición). Barcelona, España: Salvat Editores S.A. p. Tomo 1; 89. ISBN 84-345-4703-1 |

En 2018 el comercio internacional del acero alcanzó los 458 millones de toneladas en todo el mundo.[81]

Los procesos modernos de fabricación de acero se pueden dividir en tres pasos o fases: primaria, secundaria y terciaria.

La siderurgia primaria implica la conversión de la fundición de hierro en acero, controlando su proporción de carbono. La fabricación secundaria implica agregar o eliminar otros elementos, como agentes de aleación y gases disueltos. El proceso de fabricación terciaria implica la fundición en láminas, rollos u otras formas. Múltiples técnicas están disponibles para cada paso.[82]

La acería de oxígeno básico es un método de fabricación de acero primario en el que el arrabio rico en carbono se funde y se convierte en acero. Soplar oxígeno a través del arrabio fundido convierte parte del carbono del hierro en CO−

y CO

2, convirtiéndolo en acero. Materiales refractarios(como el óxido de calcio y el óxido de magnesio) recubren el recipiente de fundición para resistir la alta temperatura y la naturaleza corrosiva del metal fundido y de las escorias que incluye. La química del proceso se controla para garantizar que las impurezas como el silicio y el fósforo se eliminen del metal.

El proceso moderno fue desarrollado en 1948 por Robert Durrer, como un refinamiento del Convertidor Thomas-Bessemer en el que se reemplazó el aire por oxígeno para aumentar la eficiencia del proceso. Redujo el costo de capital de las plantas y el tiempo de fundición, y aumentó la productividad. Entre 1920 y 2000, los requisitos de mano de obra en la industria se redujeron en un factor de 1000, a solo 0,003 horas-hombre por tonelada. En 2011, el 70% de la producción mundial de acero se produjo utilizando el horno de oxígeno básico. Los hornos pueden convertir hasta 350 toneladas de hierro en acero en menos de 40 minutos, en comparación con las 10 a 12 horas de un horno de solera.[83]

En la fabricación de acero en hornos de arco eléctrico se utiliza chatarra o hierro reducido directo fundido mediante un arco eléctrico. Para ello, se carga un lote ("calor") de hierro en el horno, a veces con un "talón caliente" (acero fundido de un calor anterior). Se pueden usar quemadores de gas para fundir el material. Al igual que en la fabricación de acero con oxígeno básico, también se agregan fundentes para proteger el revestimiento del recipiente y ayudar a mejorar la eliminación de impurezas. Se suelen utilizar hornos con una capacidad de alrededor de 100 toneladas, que producen acero cada 40 a 50 minutos.[83]

En el proceso de fabricación de hierro de HIsarna, el mineral de hierro se transforma casi directamente en hierro o arrabio líquido. El proceso se basa en un tipo de alto horno llamado horno convertidor ciclónico, que permite omitir el proceso de fabricación de gránulos de arrabio que es necesario para el proceso de acería de oxígeno básico. Sin la necesidad de este paso preparatorio, el proceso HIsarna es más eficiente energéticamente y tiene un huella de carbono más baja que los procesos tradicionales de fabricación de acero.[84]

El acero también se puede producir a partir de hierro reducido directamente, que a su vez se puede obtener a partir de mineral de hierro a medida que se somete a reducción-oxidación con hidrógeno. El uso de hidrógeno permite la fabricación de acero sin emplear combustibles fósiles. En 2021, una planta piloto en Suecia probó este proceso. La reducción directa requiere una temperatura de 1500 grados Fahrenheit (815,6 °C). El hierro se infunde con carbono (procedente de carbón mineral) en un horno de arco eléctrico. El hidrógeno producido por electrólisis requiere aproximadamente 2600 kWh. Se estima que los costos son un 20-30% más altos que con los métodos convencionales.[85][86][87] Sin embargo, el costo de las emisiones de CO2 se suma al precio de la producción de oxígeno básico, y un estudio de 2018 de la revista Science estima que los precios alcanzarán el punto de equilibrio cuando ese precio sea de 68 € por tonelada de CO2, que se espera alcanzar en el 2030

La siderurgia secundaria se realiza más comúnmente en cucharones. Algunas de las operaciones realizadas en estos recipientes incluyen la desoxidación (o proceso de "matar"), la desgasificación al vacío, la adición de aleaciones, la eliminación de inclusiones, la modificación de la química de inclusiones, la desulfurización y la homogeneización. Ahora es común realizar estas operaciones mediante cucharas agitadas con gas que incorporan calentamiento por arco eléctrico en la tapa del horno. El estricto control de la metalurgia de la cuchara está asociado con la producción de acero de alto grado en el que las tolerancias químicas y de consistencia son muy estrictas.[82]

|

|

Una vez lista la colada de acero líquido, se procede a darle las distintas formas con las que es comercializado el metal, empleando grandes trenes de máquinas en las que se va reduciendo su temperatura gradualmente y se le va dando la geometría deseada, bien de manera continua o discontinua. Los procedimientos más habituales son el moldeo y los sistemas de colada continua, en los que el material puede someterse a forjado para producir lingotes, o bien pasar por un tren de laminación para fabricar planchas o perfiles de acero tras un proceso preliminar de desbastado.[51]

Se estima que la fabricación de acero es responsable del 7 al 9 % de las emisiones globales de dióxido de carbono.[88] Fabricar 1 tonelada de acero produce alrededor de 1,8 toneladas de dióxido de carbono. La mayor parte de estas emisiones provienen del proceso industrial en el que se usa carbón como fuente de carbono que elimina el oxígeno del mineral de hierro en la subsiguiente reacción química, tal y como ocurre en un alto horno:[89]

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

Las emisiones adicionales de dióxido de carbono resultan de la acería de oxígeno básico, de la calcinación y del soplado caliente. La captura y utilización de carbono o la captura y almacenamiento de carbono son técnicas propuestas para reducir las emisiones de dióxido de carbono en la industria del acero, así como la reducción del mineral de hierro utilizando hidrógeno verde en lugar de carbono.[88]

Para fabricar acero puro, se necesita hierro y carbono. Por sí solo, el hierro no es muy resistente, pero una baja concentración de carbono (menos del 1 por ciento, dependiendo del tipo de acero) le confiere importantes propiedades mecánicas. El carbono del acero se obtiene del carbón y el hierro de sus menas. Sin embargo, el mineral de hierro es una mezcla de hierro, oxígeno y de trazas de otros elementos. Para producir acero, el hierro debe separarse del oxígeno y debe agregarse una pequeña cantidad de carbono. Ambos fines se logran derritiendo el mineral de hierro a una temperatura muy alta (1700 grados Celsius o más de 3000 grados Fahrenheit) en presencia de oxígeno (el contenido en el aire) y un tipo de carbón procesado llamado coque. A esas temperaturas, el mineral de hierro libera su oxígeno, que es arrastrado por el carbono del coque en forma de dióxido de carbono.

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

La reacción ocurre debido al estado de energía más bajo (favorable) del dióxido de carbono en comparación con el óxido de hierro, y se necesitan altas temperaturas para lograr la energía de activación necesaria para mantener esta reacción. Una pequeña cantidad de carbono se une al hierro, formando arrabio, que es un paso intermedio antes de obtener el acero, ya que tiene un contenido de carbono demasiado alto, alrededor del 4%.[90]

Para reducir el contenido de carbono en el arrabio y obtener el contenido de carbono deseado del acero, el arrabio se vuelve a fundir y se inyecta oxígeno en un proceso llamado acería de oxígeno básico, que se realiza en un cucharón. En este paso, el oxígeno se une al carbono no deseado, llevándoselo en forma de dióxido de carbono gaseoso, una fuente adicional de emisiones. Después de este paso, el contenido de carbono en el arrabio se reduce lo suficiente y se obtiene acero.

Otras emisiones de dióxido de carbono resultan del uso de caliza, que se funde a altas temperaturas en una reacción llamada calcinación, que tiene la siguiente reacción química:

El dióxido de carbono es una fuente adicional de emisiones en esta reacción. La industria moderna ha introducido óxido de calcio (CaO, óxido de calcio) como sustitutivo.[91] Actúa como un fundente químico, eliminando impurezas como azufre o fósforo (empleando apatita o fluorapatita)[92] en forma de escoria y mantiene bajas las emisiones de CO2. Por ejemplo, el óxido de calcio puede reaccionar para eliminar las impurezas de óxido de silicio:

Este uso de la caliza como fundente se da tanto en los altos hornos (para obtener arrabio) como en las acerías de oxígeno básico (para obtener acero).

Otras emisiones de dióxido de carbono resultan del soplado caliente, que se utiliza para aumentar el calor del alto horno. Se bombea un chorro de aire caliente al alto horno donde el mineral de hierro se reduce a arrabio, lo que ayuda a lograr la alta energía de activación. La temperatura del chorro caliente puede ser de 900 °C a 1300 °C (1600 °F a 2300 °F) según el diseño y la condición del horno. Aceite, alquitrán, gas natural, carbón en polvo y oxígeno también se pueden inyectar en el horno para combinarlos con el coque con el fin de liberar energía adicional y aumentar el porcentaje de gases reductores presentes, aumentando la productividad. Si el aire en el chorro caliente se calienta quemando combustibles fósiles, lo que suele ser el caso, esta es una fuente adicional de emisiones de dióxido de carbono.[93]

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.