Loading AI tools

Bodenbelag aus zusammengesetzten Blöcken von Stein, Beton, Klinker oder Stirnholz Aus Wikipedia, der freien Enzyklopädie

Als Pflaster (von althochdeutsch pflastar in den Bedeutungen von „Heilpflaster“, „Mörtel“, „Fußboden“, über lateinisch (em)plastrum, Heilpflaster, Wundpflaster, von griechisch émplastron, Eingeknetetes)[1] wird ein Belag für Verkehrsflächen im Landschaftsbau, sowie Straßen- und Wegebau und seltener für Fußböden in Gebäuden bezeichnet. Pflastersteine mit größeren Abmessungen bzw. Platten werden als Gehwegplatten bzw. technisch als Großformate bezeichnet. Wasserdurchlässige Flächenbefestigungen mit Pflastersystemen zählen zu den versickerungsfähigen Verkehrsflächen.

Der Pflasterbelag besteht aus den eigentlichen Pflastersteinen, die in einer Pflasterbettung liegen, und der darunter befindlichen Tragschicht, die meistens aus verdichtetem Siebschutt („Mineralbeton“) oder Beton besteht. Pflaster wird aus Naturstein, Beton, Klinker, Holz oder Hochofenschlacke hergestellt. Die Abstände zwischen den Pflasterelementen werden in der Regel mit Fugensand oder Fugenmörtel verfüllt. Sofern die Elemente nicht ohnehin ringsum knirsch aneinander liegen, verhindert das Füllmaterial, dass sich diese bei Schubbelastung verschieben. Ein aus dem Pflaster herausragender Stein wird als Stolperstein[2] bezeichnet.

Der Beruf, der sich mit dem Verlegen von Pflastern aller Art beschäftigt, ist der Pflasterer. Für die Verlegung größerer Flächen wird oft ein Pflasterplan von Tiefbauingenieuren oder Straßenbauermeistern erstellt, der neben der Art und Lage der Pflastersteine auch deren Höhenangaben umfasst, um eine geordnete Entwässerung zu gewährleisten.

Schon aus dem Altertum sind gepflasterte Innenräume, Straßen und Plätze von Babyloniern, Ägyptern und besonders aus dem Römischen Reich bekannt. Im Mittelalter ging der Pflasterbau besonders bei den Landstraßen zurück und nahm erst mit der Zunahme des Verkehrs im 19. Jahrhundert wieder zu, bis im 20. Jahrhundert vermehrt Asphaltstraßen gebaut wurden. Heute wird Pflaster zur Befestigung von innerstädtischen Straßen, Geh- und Radwegen, Parkplätzen sowie Flächen mit hohen Ansprüchen an die Gestaltung und an die Aufenthaltsqualität wie beispielsweise Fußgängerzonen oder öffentlichen Plätzen eingesetzt.

Ein besonderes Problem der Pflasterbeläge, darunter besonders großformatig angelegter Natursteinpflaster mit breitem Fugenabstand, ist der erhöhte Geräuschpegel, der bei entsprechender Verkehrsbelastung durch motorisierte Fahrzeuge verursacht wird.[3] Dagegen können ökologische Vorteile stehen, weil durch die Fugen Regenwasser versickern kann, diese atmungsaktiver und für das Straßenbegleitgrün vorteilhaft sind. Langfristig ist Pflaster reparatur- und umbaufreundlicher. Somit ist Pflaster in Verkehrsflächen bis einschließlich Belastungsklasse 3,2 sinnvoll zu verwenden.

Der Anteil der Pflasterflächen beläuft sich etwa in Deutschland im Bereich von Gemeindestraßen auf nahezu ein Viertel der befestigten Straßendecken.[4] Dabei ist die Verwendung auf privaten Grundstücksflächen nicht berücksichtigt.

Straßen- oder Wegpflasterungen sind schon lange bekannt. Reste von Pflasterflächen in Mesopotamien lassen auf die Anwendung der Pflastertechnik um das Jahr 4000 v. Chr. schließen.[5] Die Ägypter und die Babylonier nutzten Pflasterbeläge für den leichteren Transport von Waren. So war in Babylon die Prozessionsstraße aus dem 7. Jahrhundert v. Chr. gepflastert.[6]

Im Römischen Reich wurde die Pflasterbautechnik entscheidend verbessert. Die Römer nutzten die Vorteile des Pflasterbelags für den Bau von Hauptstraßen und erkannten die Wichtigkeit eines tragfähigen Unterbaus. Sie wählten je nach Bodenverhältnissen zwischen zwei verschiedenen Bauweisen aus. In sumpfigem Gelände wurde eine Tragkonstruktion aus Längs- und Querhölzern erstellt, auf die anschließend das Pflaster verlegt wurde. Verlief die Straße dagegen auf festem Untergrund, schütteten die Arbeiter zunächst grobe Bruchsteine, anschließend Kies oder Schotter und zuletzt Sand auf. In das Sandbett wurden daraufhin die Pflastersteine gelegt.[7] Die Arbeiter verlegten Natursteine aus Basalt oder Kalkstein in unregelmäßiger Anordnung (sogenannter wilder Verband) und bauten eine Querneigung zur Entwässerung der Fahrbahn ein.[8]

„Nach mühsamem Glätten wurden die Steinplatten zu polygonalen Formen geschnitten, und dann fügte er sie ohne Kalk oder irgend etwas anderes zusammen. Sie wurden mit solcher Sorgfalt eingepasst, und die Spalten wurden so gut ausgefüllt, daß der Betrachter meinte, es handele sich um ein Werk der Natur und nicht des Menschen“

In China gewann die Verwendung von Pflasterbelägen, darunter besonders das Kieselsteinpflaster, im 11. Jahrhundert an Bedeutung. Neben dem Einsatz auf öffentlichen Wegen waren diese Kieselsteinpflasterungen fester Bestandteil von chinesischen Gärten. Die Kieselsteine wurden mit großer Sorgfalt nach Farbe und Form sortiert und anschließend in einem Mörtelbett, ähnlich der gebundenen Bauweise, versetzt. Die Pflasterflächen enthielten Ornamente und sollten dem Betrachter Geschichten und Botschaften übermitteln.[10]

Nach dem Fall des Römischen Reiches ließ in Europa die Bedeutung des Pflasterbelags nach. Nur noch Straßen und Plätze in europäischen Städten wurden damit ausgestattet, Landstraßen blieben unbefestigt. Erst mit der Zunahme des Verkehrs durch die Industrialisierung nahm der Pflasterbau wieder zu. So erschienen Mitte des 19. Jahrhunderts erste Richtlinien zum sachgemäßen Einbau von Straßenpflaster. Ihre grundlegenden Aussagen sind noch heute gültig.

Zunächst standen nur Steine aus natürlichen Vorkommen (Steinbruch, Flussbett, Lesesteine) zur Verfügung. Fehlten sie, wie beispielsweise in Norddeutschland oder in den Niederlanden, wurden Steine aus Ziegel oder Klinker gefertigt. Verdrängt wurden diese Materialien vom Baustoff Beton, der Ende des 19. Jahrhunderts durch die Verbilligung des Zements erschwinglich wurde. Die exakte Maßhaltigkeit und die Formenvielfalt sowie der geringe Preis sorgten dafür, dass sich Betonpflastersteine anteilsmäßig zum meistverwendeten Pflasterbelag entwickelte.[11]

Die Bedeutung von Pflasterbelägen sank allgemein im ersten Teil des 20. Jahrhunderts wieder, weil der zunehmende Fahrzeugverkehr nach ebenen und tragfähigeren Teer- und Asphaltstraßen verlangte. Mit der zunehmenden Bedeutung der Stadtdenkmalpflege und der Verkehrsberuhigung seit den 1970er Jahren wird es vermehrt in Fußgängerzonen, Altstädten und auf Plätzen angelegt.

Anforderungen zweckmäßiger Art sind eine ausreichende Tragfähigkeit und Ebenheit bei gleichzeitiger Griffigkeit. Die Tragfähigkeit der Pflasterfläche steht in direkter Verbindung mit der Qualität des Pflasterunterbaus, deshalb ist besonders auf ausreichende Standfestigkeit zu achten.

Um anfallendes Oberflächenwasser sicher ableiten zu können und einen Eintritt in die unteren Schichten zu verhindern, müssen Pflasterdecken möglichst dicht sein (Ausnahme wasserdurchlässige Pflasterflächen) und eine ausreichende Neigung besitzen. Des Weiteren werden hohe Ansprüche bezüglich der Dauerhaftigkeit gestellt. Das bedeutet, dass Pflasterbeläge bruchfest sowie frostbeständig sind und sich durch eine hohe Abriebfestigkeit auszeichnen. Neben der Zweckmäßigkeit müssen Pflasterdecken optisch gefallen, was etwa durch eine schöne Form- und Farbgebung oder einen ansprechenden Steinverband erzielt werden kann.[12] Es ist dabei jedoch zu beachten, dass die Achslasten im Vergleich zu früher wesentlich größer geworden sind. Des Weiteren haben die Belastungen aus Brems- und Anfahrvorgängen deutlich zugenommen.

„Die Anforderungen an den Pflasterbelag haben sich im Laufe der Zeit geändert. Die Kontaktspannung und die damit übertragene vertikale Last der mit Stahlbändern verstärkten Holzräder war wesentlich höher als das bei heutigen Reifen der Fall ist. So erzeugt ein Eisenrad auf einer Pflasterfläche eine Kontaktspannung zwischen 360 und 1100 kg/cm². Ein Lkw-Reifen verursacht dagegen eine Kontaktspannung von 4 kg/cm² bei einer zul. Achslast von 5 Tonnen.“[13]

Neben der erhöhten Spannung war früher die Belastung durch Hufschlag und die Exkremente von Pferden auf den Pflasterflächen wesentlich stärker. Das ist noch in Städten mit Fiakerwesen (Wien, Salzburg) ein beträchtliches technisches Problem. Unabhängig von der Art der Pflasterbauweise ist ein wesentlicher Faktor der Unterbau. Dieser muss die bei Belastung entstehenden Scherkräfte sowie die vertikal bedingte Nachverdichtung ohne Oberflächenverformung aufnehmen.

Im Bereich des Pflasterbaus haben sich über die Zeit viele verschiedene Bauweisen entwickelt und bewährt, es sind jedoch nur wenige dieser Bauweisen in Normen und Richtlinien festgeschrieben. Nicht normierte Bauweisen sind vielerorts in guter Qualität anzutreffen.

Der Einbau erfolgt größtenteils in Handarbeit, ein Verlegen mit maschineller Unterstützung ist bei geeigneten Pflasterformaten jedoch möglich. Ausgeführt wird der Einbau durch Landschaftsgärtner oder Straßenbauer (früher Steinsetzer genannt).

Die ungebundene Bauweise ist die älteste Pflasterbautechnik und zählt heute zur Standardbauweise. Die Steine werden auf ein Bett aus Splitt, Sand oder Granulat gesetzt. Darauf abgestimmt ist das Fugenmaterial, das idealerweise aus dem gleichen Material bestehen sollte. Diese Konstruktion reagiert auf statische oder dynamische Belastung mit elastischer Verformung. Temperaturspannungen werden durch ungehinderte Verformung abgebaut, es entstehen keine Zwängungen. Die Pflasterdecke bleibt grundsätzlich wasserdurchlässig. Nachteilig ist die Gefahr, dass der Fugenstoff aus der Fuge gewaschen oder beispielsweise durch Kehrsaugmaschinen ausgekehrt und aufgesaugt wird. Als Folge können die Steine ihren Halt verlieren. Oft wird auch die Befürchtung geäußert, dass das Wurzelwerk der Fugenvegetation die Steine herausdrücken könnte, dieses kann jedoch auch verfestigend auf die Verfugung wirken[14].

Hier bestehen Pflasterbett und Fugen traditionell aus Zementmörtel, der zum Teil mit Zusätzen verbessert wird. In älteren Büchern und Merkblättern wird die gebundene Bauweise als starre Bauweise oder Concrelith bezeichnet. Die Bruchdehnung beträgt bei Zementmörtel nur 0,1–0,2·10−3 oder 0,1–0,2 mm/m. Dieses ist weniger als 1/10 bis 1/100 derjenigen von Stahl oder Asphalt. Bei der Überschreitung der Bruchdehnung oder der (ebenfalls geringen) Zugfestigkeit löst sich der Fugenmörtel von den Steinflanken.

Inzwischen werden Fugenmörtel auf Reaktionsharzbasis für die gebundene Bauweise eingesetzt, die wesentlich elastischer sind als Zementmörtel und besser an den Flanken haften. Reaktionsharzfugenmörtel sind meist drainagefähig. Aufgrund der haufwerksporigen Struktur ist das Risiko von Frostschäden geringer als bei wasserabweisenden Fugmörteln. Das Material besteht aus (grobem) Quarzsand und einem Harz, das untergemischt wird oder bereits als fertige Mischung geliefert wird.

Aufgrund der druckfesten Verfugung müssen die Tragschichten unterhalb des Pflasters besonders verformungsstabil hergestellt werden. Qualitativ hochwertige gebundene Decken sind nur mit genauer Planung, abgestimmten Materialien und entsprechender Herstellung erzielbar. Die Ausführung dieser als Sonderbauweise geltenden Pflastertechnik führt relativ häufig zu Schäden. Eine Normierung wurde für das Jahr 2008 erwartet.

Diese Technik orientiert sich an der ungebundenen Bauweise, in diesem Fall besteht der obere Teil der Fuge jedoch aus gebundenem Material. Die Tiefe der gebundenen Fuge beträgt dabei mindestens 3 cm und kann im Höchstmaß die volle Steinhöhe annehmen. Verbindliche Regelungen oder Richtlinien gibt es für diese Bauweise nur wenige, dennoch wird sie vielerorts ausgeführt. Durch die gebundene Fuge ist ein Versickern von Oberflächenwasser nicht bei allen Typen von Fugmörteln möglich, eine ausreichende Neigung der Pflasterfläche zur Entwässerung ist daher immer einzuhalten, wenn keine drainagefähige Reaktionsharzfuge zum Einsatz kommt. Da bei dieser Bauweise kein „starrer“ Baukörper erzeugt wird, muss die Fugenmasse möglichst elastische Eigenschaften besitzen, um eventuell auftretende kleine Bewegungen im Pflaster ausgleichen zu können. Hierfür eignen sich besonders Fugenmassen aus Bitumen, es kommen jedoch auch Mörtel auf Zement- oder Reaktionsharzbasis zum Einsatz. Die zuletzt genannten Reaktionsharzfugen (Romex-Drän, vdw 800 usw.) werden von einigen bekannten Herstellern inzwischen für verschiedene Lastfälle angeboten. Die 2-K-Mörtel erreichen durchaus die Festigkeiten von Zementfugenmörteln und werden bei Flächen der Bauklasse 3 bis 6 verbaut. Entscheidend für eine lange Lebensdauer der Fugenmassen ist ein tragfähiger, fester Unterbau.

Grundsätzlich sollten feste Fugen bei einem ungebundenen Unterbau nur auf gering belasteten Verkehrsflächen (beispielsweise Gehwege) eingebaut werden, da die Fugenfüllung bei starker Belastung Schaden nehmen kann.

Diese Bauweise ist ein Teilgebiet der Versickerungsfähigen Verkehrsflächen und wählt einen anderen Weg in der Pflasterbautechnik. Der Grundsatz, anfallendes Oberflächenwasser möglichst schnell abzuleiten und damit ein Eindringen in die Pflasterkonstruktion zu verhindern, wird bei dieser Technik fallen gelassen. Ziel der wasserdurchlässigen Bauweise ist es, das Oberflächenwasser ohne Umwege durch das Pflaster hindurch in den Untergrund zu versickern. Eine Versickerung kann dabei entweder ausschließlich durch die Fugen (Sickerfugen), aber auch durch wasserdurchlässige Pflastersteine erfolgen. Zwischen den Steinen ist häufig die Ausbildung einer so genannten Fugenvegetation erwünscht. Die erfolgreiche und dauerhafte Begrünung der Fugen ist jedoch abhängig von der Verkehrsbelastung der Flächen. Die Tragschichten müssen auf die Sickereigenschaft abgestimmt und filterstabil aufgebaut sein. Der Feinkornanteil (Korngröße kleiner 0,063 mm) sollte zu diesem Zweck nicht mehr als 3 Massen-% aufweisen.

Die Erfahrung hat gezeigt, dass die Sickerfähigkeit dieser Bauweise über die Jahre abnimmt, da ein stetiges Zusetzen der Fugen und Steine mit Feinteilen und Staub erfolgt. Um den Effekt der Kolmation zu kompensieren, sollte je nach Einsatzort der Flächenbefestigung im Neuzustand eine sechs bis zehnfach höhere Infiltrationsleistung angestrebt werden.

Keine der oben genannten Pflasterbauweisen lässt sich vollkommen flüssigkeitsdicht ausführen. Selbst bei Pflasterflächen mit verfestigten Fugen kann Flüssigkeit in feine Risse eindringen. Aus dieser Problematik heraus wurde eine Pflastertechnik entwickelt, bei der weder die einzelnen Pflastersteine noch die Fugen verunreinigtes Wasser, Kraftstoffe oder andere umweltschädigende Flüssigkeiten ins Erdreich gelangen lässt. Diese Bauweise ist für Abfüllanlagen solcher Flüssigkeiten gedacht (beispielsweise für Tankstellen) und deren Tauglichkeit durch eine wasserrechtliche Zulassung zu bestätigen.

Ausgeführt wird diese Bauweise mit Hilfe von großformatigen Betonplatten, deren Fugen durch eine tiefliegende Verzahnung und eine dauerelastische Dichtung langfristig dicht gehalten werden. Nur zugelassenen Fachbetrieben ist der Einbau von flüssigkeitsdichten Pflasterbelägen erlaubt, wenn diese aus Gründen des Umweltschutzes herzustellen sind.

Natürliche Pflastersteine werden aus Natursteinen gewonnen, die eine ausreichende Festigkeit aufweisen. Dazu zählen besonders Granit, Gneis, Basalt, Grauwacke und Porphyr. Das Grundmaterial wird im Steinbruch durch Bohrarbeiten oder schonende Sprengverfahren abgebaut und anschließend im Werk manuell und maschinell verarbeitet. Die weitere Zerkleinerung der bruchrauen Steine erfolgt mit Hilfe von manuellen Spaltmethoden unter Anwendung von Druckluftwerkzeugen in handliche Stücke, die auf der Pflasterspaltmaschine zu Pflastersteinen gespalten werden. Granite und Gneise werden auf Form gezwickt, Porphyre, Basalte und manchmal Marmore/Kalksteine handgeschlagen. Die so hergestellten Pflastersteine unterliegen natürlichen Schwankungen in Hinsicht auf Form, Güte und Farbe. Die zulässigen Toleranzen sind in den entsprechenden Normen festgelegt. Daneben gibt es rollierte (gerompelte) Ware, deren Kanten unregelmäßig gebrochen sind. Spezielle Qualitäten von Steinpflaster sind konisch verfertigt und können so auch ungebunden bei ausreichendem Fugenvolumen auf dicht gesetzt werden.

Natursteine aus Entwicklungsländern werden teilweise durch Kinderarbeit gewonnen. Ein ARD-Beitrag zeigte 2008, dass diese Steine auch in Deutschland im Handel erscheinen und für die Pflasterung öffentlicher Plätze Verwendung finden, wobei mit UNESCO-Zertifikaten kinderarbeitsfreie Ware garantiert werden sollte.[15]

Alternativ kann Kinderarbeit in möglichem Zusammenhang mit der Herstellung von Natursteinpflaster wirkungsvoll vermieden werden, wenn mitteleuropäische Gesteinssorten zum Einsatz kommen, wie es beispielsweise in der Tschechischen Republik durch öffentliche und viele private Auftraggeber konsequent praktiziert wird.

Die in Deutschland gültigen Richtlinien und Normen sehen eine Einteilung der Natursteine in Großpflaster, Kleinpflaster, Mosaikpflaster sowie Natursteinplatten vor. Die europäische Norm EN 1342 kennt diese Unterscheidungen nicht. Auch die Norm 18318 enthält keine Definition der Begriffe Groß-, Klein- bzw. Mosaikpflasterstein. Nach der TL Pflaster erfolgt die Einteilung nach der Nenndicke:

Die gängigen Größen sind 13/15, 15/17 und 17/19 cm. Es handelt sich dabei um Würfel mit Kantenlängen von etwa 14 cm, 16 cm bzw. 18 cm. Die Kantenlänge variiert dabei um ±1 cm, sodass alle mehr oder weniger ungenau gebrochenen Steine zwischen 13 und 19 cm Kantenlänge in die drei Sortierungen eingeordnet werden können. Der Ausdruck Kopfsteinpflaster bezeichnet runde bzw. kopfförmige Steine wie zum Beispiel das Katzenkopf- oder Bonbonpflaster, das in Deutschland nur noch selten zu finden ist (siehe unter Sonstige).

Kleinpflaster wird meist mit Hartmetallkeilen gebrochen. Gebräuchlich sind die Größen 9/11, 8/10, 8/11, 7/9, und 7/10 cm. Die Steine sind auch hier annähernd kubisch, mit Abmessungstoleranzen nach unten und oben. Von der Größensortierung 9/11 cm werden etwa 100 bis 110 Steine pro Quadratmeter benötigt.

Das Mosaikpflaster, die kleinste Pflastergröße, wird heute im Maschinenschlag hergestellt. Üblich sind die Größen 6/8, 5/7, 4/6 und 3/5 cm. Bei der Kantenlänge 5/7 cm kommen etwa 270 bis 290 Steine auf einen Quadratmeter.

Die Platten sind größer als Großsteinpflaster, besitzen jedoch eine geringere Dicke. Ihre Größe kann bis im Meter-Bereich liegen. Sie eignen sich für Beläge von Gehwegen oder großen Flächen. Die Platten müssen ein Verhältnis von größter Länge zu Dicke von ≥ 3:1 besitzen. Ist das Verhältnis kleiner, spricht die Norm von Pflasterplatten. Vertreter großer Steinformate sind beispielsweise die „Charlottenburger Platten“, die in Berlin anzutreffen sind.

Bei Raupflaster, veraltet auch Rauhpflaster, handelt es sich um uneben gesetztes Pflaster aus gebrochenem Naturstein, das besonders hart und widerstandsfähig ist. Es dient zur Sicherung der Gewässersohle oder des Uferbereichs und wird aufgrund der rauen Oberfläche nicht als Fahrbahnbelag verwendet.

Neben den genormten Natursteinpflasterbelägen gibt es folgende nicht genormte Pflasterarten:

Natursteine werden in vielen verschiedenen Steinverbänden angeordnet. Die nachfolgende Aufzählung gibt einen groben Überblick über die gängigsten Natursteinverbände. Das Reihen- und Diagonalpflaster unterscheidet die Ausrichtung und die Randeinfassung. Der Polygonalverband (auch Netzverband genannt) zeichnet sich dadurch aus, dass die Fuge höchstens die Länge von drei Steinen besitzt.

Betonpflastersteine werden industriell aus einer Mischung von Zement, Gesteinskörnung und Wasser gefertigt. Der daraus entstandene Frischbeton kann anschließend in jede beliebige Form gegeben werden. Dabei ist ein w/z-Wert von 0,35–0,40 anzustreben. Der Zementgehalt beträgt 300–350 kg/m³ bei einer Gesteinszusammensetzung von 50–60 % Sand und 40–50 % Splitt oder Kies.[18] Des Weiteren müssen die Steine durch entsprechende Betonzusätze gegen Frost-Tausalzschäden widerstandsfähig gemacht werden. Betonsteine bestehen aus zwei Betonarten. Der Beton an der Unterseite des Steins (so genannter Kernbeton) wird mit einer Deckschicht (so genannter Vorsatzbeton) ergänzt. Durch das Einfärben des Vorsatzbetons oder durch Zugeben von gebrochenem Naturstein kann die Oberfläche von Betonsteinen verändert werden.

Die Betonsteine werden mit oder ohne Fase gefertigt. Die Verwendung von Steinen ohne Fase ist üblich auf Radwegen und/oder Wegen, die beispielsweise mit Rollstühlen oder Einkaufswagen befahren werden. Durch das Fehlen der Fase wird der Rollwiderstand gesenkt und der Fahrkomfort erhöht sowie das Reifen-Fahrbahn-Geräusch reduziert.

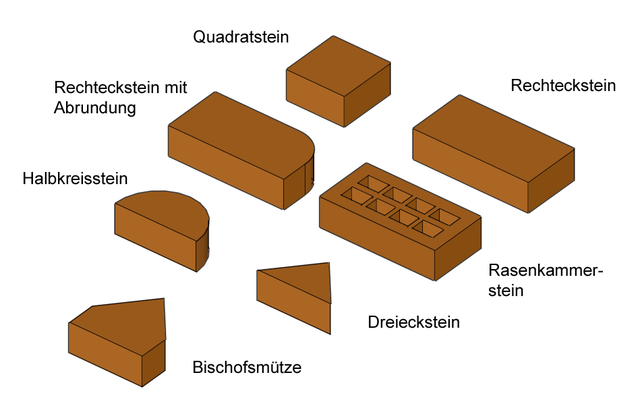

Alternativ zum Pflaster aus Naturstein wird heute oft Betonsteinpflaster verlegt. Diese Pflasterart ist preiswerter und exakter in ihrer Formgebung. Seit ihrer Anwendung im 20. Jahrhundert haben sich verschiedenartige Form- und Farbkombinationen sowie Verbundarten entwickelt. Durch ihre regelmäßige Form ist eine großflächige Verlegung mit maschineller Unterstützung möglich. Die Steine besitzen etwa eine Druckfestigkeit von 55 N/mm² (Platten eine charakteristische Biegezugfestigkeit von 5 N/mm²) und werden in eine Bettung von 30 bis 60 mm gelegt. Folgende Betonpflasterarten werden unterschieden:

Nachfolgende Aufzählung fasst die große Zahl der Betonsteinverbände zusammen und zeigt die gängigsten Steinverbände.

Pflasterziegel sind Klinker, die zur Pflasterung von Straßen und Wegen verwendet werden.

Neben Pflasterziegeln mit gewöhnlichen Ziegelmaßen werden auch Quadrate, Dreiecke, Mehrecke (Polygone), Rhomben, runde Formen sowie Riegel und Riemchen hergestellt. Die Kanten können scharfkantig oder gefast sein.

Anforderungen und Prüfverfahren sind in der DIN EN 1344 geregelt. Pflasterklinker erfüllen darüber hinaus die Anforderungen der DIN 18503 Ausgabe 12-2003, die neben den Forderungen der EN 1344 nationale Ergänzungen enthält. Gefordert wird eine maximale Wasseraufnahme von 6 Masse-% und eine Scherbenrohdichte von mindestens 1,9 kg/dm³ bei einem Mittelwert von 2,0 kg/dm³.[19]

Die Rohmasse („Versatz“) wird aus Ton oder Lehm zusammengemischt und wird mittels einer Strangpresse in die gewünschte Form gebracht und anschließend mehrere Tage getrocknet. Danach können die Rohlinge bei 1200 °C bis zur Sinterung gebrannt werden.[20] Die Farbe ist abhängig vom Eisen- oder Mangangehalt des Ausgangsmaterials, kann aber auch durch andere Zusätze verändert werden. Durch die Sinterung besitzt der Klinker ein geringes Wasseraufnahmevermögen und wird so frostbeständig.

Klinkerpflaster besteht aus verschiedenartigen Formaten von Klinkern, die in den Normen erwähnt werden. Der Einsatz von Klinkerpflaster besitzt besonders in Norddeutschland und den Niederlanden eine lange Tradition, da hier die Vorkommen von Natursteinen geringer sind als in den anderen Teilen Deutschlands. Es wird zwischen Pflasterklinker und Klinkerplatten unterschieden. Beide Arten besitzen eine maximale Druckfestigkeit von 80 N/mm² und dürfen im höchsten Fall sechs Masse-% Wasser aufnehmen. Die Dicke der Pflasterbettung sollte zwischen drei und fünf Zentimeter liegen.

Ein Beispiel für historisches Klinkerpflaster für Gehwege stellt der Dresdner Seifenstein dar.

Eher eine Randerscheinung im Pflasterbau nimmt das Holzpflaster oder Hirnholzparkett bzw. Stirnholzparkett ein, in Österreich als Stöckelboden oder Holzstöckelpflaster bezeichnet.

Im Gegensatz zum Parkett stehen beim Holzpflaster die Holzfasern vertikal, d. h. Holzpflaster wird auf Hirnholz gesetzt, also mit sichtbaren Jahresringen. Holzpflaster ist aus Holzklötzen zusammengesetzt, die ungebunden eingesandet oder mit Asphalten gebunden werden. Neben quadratischem Format ist – insbesondere im Gartenbau – auch Rundholz üblich.

In Graz und Linz wurden vor Regen geschützte Hausdurchfahrten um 1850–1920 mit Stöckelholzpflaster ausgestattet. Pferdehufe und eisenbereifte Holzräder von Wagen bewegen sich bedeutend leiser als auf Stein. Das würfelige Format hat 8–12 cm Seitenlänge und besitzt an der Nutzseite rundum eine Fase von etwa 5 mm. Durch Trocknung werden die Würfel mit der Zeit schlanker und können radiale Risse entwickeln.

Früher wurden einheimische Holzarten wie Eiche, Kiefer, Lärche und Tanne verwendet, die etwas widerstandsfähiger sind als Fichte. Im Freien ist die Lebensdauer von unbehandeltem Holzpflasters relativ gering. Früher wurde das Holz in Pech getränkt, um seine Widerstandsfähigkeit zu verbessern.

In Innenräumen wird Holzpflaster auch auf den tragenden Unterboden geklebt. Typische Maße im Innenbereich sind 6 cm × 8 cm in einer Stärke von 2–6 cm. Im Gegensatz zum eingesandeten Pflaster dürfen die starr verklebten Klötze nicht durch Feuchteeinwirkung quellen und schwinden, da sie sich sonst vom Untergrund lösen.

Das sehr robuste Hirnholzpflaster wird typischerweise in Werkstätten verwendet. Senkrecht zur Faser können keine Splitter aus der Oberfläche heraustreten. Zu Boden fallende Gegenstände zerbrechen weniger leicht, als auf harten Fußbödenbelägen. Historisch waren Hirnholzböden auch in Betrieben der Metallverarbeitung (Schmieden, Sensenwerke) verbreitet, da erdfeuchtes Holz glühendes Metall toleriert. In landwirtschaftlichen Gebäuden, in Innenhöfen und Torwegen wurde auch Grobpflaster versetzt, bei dem Blochholz > 30 cm in bis zu halbmetrigen Stücken stehend versetzt wurde. Solche Böden waren für metallbeschlagene Hufe und Radkränze geeignet und auch für übersäuerte Böden im Stallungsbereich einsetzbar. Als Lebensdauer wurden Werte wie bei Holzdächern angegeben, also 20 bis 40 Jahre.

Historisch wurden Holzpflaster in der Mitte des 19. Jahrhunderts auch zur Straßenbefestigung vor allem in Städten der Vereinigten Staaten und England eingesetzt.[21][22] Mit der Josse-Parkettsägemaschine der städtischen Werkstätten von Paris konnten 24.000 Hirnholzparkettblöcke pro Stunde hergestellt werden.[23][24]

Schlackensteine bestehen aus Kupfer- oder Hochofenschlacke. Daher wird auch selten die Bezeichnung Kupferschlackestein verwendet. Für die Herstellung wird glutflüssige Schlacke in die gewünschte Form gegossen und der Stein anschließend zum Abkühlen gebracht. Ihre charakteristisch raue Oberfläche erhalten sie durch im Gussbett gleichmäßig verteilten Schlackensplitt, der später die griffige Oberseite der Steine bildet. Ihre Produktion ist jedoch seit dem Ende des 20. Jahrhunderts in Deutschland eingestellt worden.

Schlackensteine besitzen eine dunkelgraue bis fast schwarze Farbgebung und erreichen hohe Festigkeitswerte. Sie existieren in den Abmessungen 160/160/160 mm und 240/160/160 mm. Aufgrund ihrer Festigkeit erfolgte der Einbau auf Verkehrsflächen mit hohen Radlasten, wie beispielsweise Busfahrstreifen und Busbuchten sowie bei Einpflasterungen von Straßenbahngleisen und bei Parkplätzen.

Das Befahren von Pflasterflächen mit Kraftfahrzeugen verursacht mehr Straßenlärm als das Befahren von Asphalt. Je nach gefahrener Geschwindigkeit und Oberflächenbeschaffenheit des Pflasterbelags kommen unterschiedliche Pegelerhöhungen zustande. Eine lärmbegünstigende Wirkung haben raue Steinoberflächen mit breitem Fugenabstand (größer 5 mm) sowie gefasten oder gebrochenen Steinkanten. Eine Lärmminderung kann dagegen durch eine möglichst glatte Belagsoberfläche mit geringem Fugenabstand und großen Steinformaten erzielt werden.[25]

Um dem Problem des Reifen-Fahrbahn-Geräusches beim Befahren von Pflasterflächen mit breiten Fahrzeugreifen entgegenzuwirken, sollten die oben beschriebenen Pflaster nur in Bereichen mit geringer Fahrgeschwindigkeit angelegt werden. Alternativ können Fahrspuren aus Asphalt ausgebildet werden.

Pflastersteine wurden bereits in den Revolutionen des 19. Jahrhunderts als Mittel zum Bau von Barrikaden verwendet. Durch die rasche Errichtung eines Hindernisses und Schutzwalles sollte die Offensive des Gegners, oft der Konterrevolution, vereitelt werden. Barrikaden wurden durch die Zweckentfremdung verschiedenster Alltagsgegenstände aufgebaut. Die Steine der Straßenbepflasterung boten den Vorteil, direkt vor Ort, notfalls auch im Gefecht, als Baumaterial verfügbar zu sein. Sie wurden etwa mit Hilfe von Brechstangen aus der Bepflasterung gerissen und provisorisch aufgeschichtet.

Heute werden Pflastersteine bei Demonstrationen und Straßenschlachten von gewaltbereiten Teilnehmern bei Auseinandersetzungen mit der Polizei oder zur Sachbeschädigung häufig als Wurfgeschosse verwendet, was zu lebensgefährlichen Verletzungen führen kann. Während harte Gegenstände wie Glasflaschen meist nicht bei einer Demonstration mitgeführt werden dürfen und in der Regel bereits bei Sicherheitskontrollen vor der Veranstaltung abgewiesen werden, können Pflastersteine meist vor Ort gesammelt werden, was es der Polizei erheblich erschwert, die Verwendung von Wurfgeschossen gänzlich zu verhindern.

Die jährlich stattfindenden eintägigen Radrennen Paris–Roubaix und Flandern-Rundfahrt sind als „Pflastersteinrennen“ bekannt, da große Teile der Strecke über teilweise sehr uneben gepflasterte Wege und Straßen führen und somit eine große Herausforderung für die Teilnehmer darstellen. Das ebenfalls jährlich stattfindende Altstadtkriterium in Ravensburg stellt gleiche Anforderungen an die Rennfahrer. Das auf dem Aachener Kopfsteinpflaster ausgetragene Rennen nennt sich Radrennen Rund um Dom und Rathaus.

Die Siegestrophäe des Radrennens Paris-Roubaix ist ein auf einem Sockel befestigter Pflasterstein. Für die 100. Ausgabe des Rennens wurde 2002 ein übergroßer Pflasterstein ebenfalls auf einem Sockel vor dem Vélodrome von Roubaix aufgestellt.

Das Bodenpflaster ist vielfach auch Gegenstand von sprichwörtlichen Redensarten[26]: So bezeichnet der Begriff Pflaster auch pars pro toto eine Stadt, beispielsweise in Wendungen wie „ein teures Pflaster“; zudem im Sinne einer Stadt mit teuren Lebensverhältnissen: „Das ist kein Pflaster für ihn“. Ferner heißt es „Mit etwas die Straße pflastern“, wenn man an etwas Überfluss hat.[26] Schon im 18. Jahrhundert sagte man „Das Pflaster treten“, wenn man müßig auf den Gassen herum geht.[27]

(chronologisch)

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.