From Wikipedia, the free encyclopedia

Historii svařování lze datovat již od doby prvních pokusů člověka při tepelném zpracování kovů zhruba již k roku 4000 př. n. l. Technika kovářského svařování byla používána od nejranějších metalurgických pokusů, výroby zbraní i primitivních nástrojů, vykování Železného pilíře v Dillí, výrobu mečů a dýk z Damascenské oceli a až do 19. století jako hlavní a jediná technika pro spojování kovů.

Ke konci 19. století se začalo rozvíjet svařování plamenem a obloukové svařování, které se stalo ve 20. století dominantní. Urychlení vývoje metod svařování nastalo především během první a druhé světové války. V druhé polovině 20. století byly vyvinuty speciální metody svařování využívající plazma, laser i elektronový paprsek. Poslední velkou invencí na poli svařování je metoda třecího svařování promíšením vyvinutá v 90. letech minulého století.

V tehdejším Československu bylo svařování využíváno pro výstavbu tlakových nádob i mostů již v meziválečné době. Dva mosty v Plzni byly postaveny technologií svařování pod vedením Františka Faltuse.[2] V roce 1949 byl Jozefem Čabelkou založen v Bratislavě mezinárodně uznávaný Výskumný ústav zváračský.

Zpracováním kovů se zabývá člověk již od nepaměti, kdy si našel vhodný kus železné nebo měděné rudy, kterou cíleným poklepáváním tvaroval ku své představě.[3] Zpracované odlitky mědi nebo cínu s cizími vměstky lze nalézt z období ne staršího než 4000 př. n. l. Slitiny mědi a cínu, tj. bronzy, se objevily již ve třetím tisíciletí př. n. l. v zemích Blízkého východu.[4] Egyptské bronzové zbraně jako dýky a oštěpy lze datovat již do roku 3200 př. n. l.. Velkým centrem zpracování bronzů byl Hissarlik, odkud byly bronzové výrobky vyváženy do celé oblasti Středozemního moře, na Britské ostrovy i do Číny.[5]

V Hissarliku (historická Trója v Malé Asii), Mezopotámii i Egyptu znali železo meteoritického původu – s vysokým obsahem niklu – okolo 3000 př. n. l.,[6] ale až zhruba v roce 1500 př. n. l. bylo zcela záměrně vyrobeno na jižních svazích Kavkazu. V 1350 př. n. l. měli znalosti o železe v Mezopotámii, Egyptě a Palestině, kde produkovali i významné objemy železa.[5][7]

Syrský Damašek se stal okolo roku 1300 př. n. l. významným výrobcem mečů a dýk, které vykazovaly vysokou pevnost a houževnatost zároveň. Karbonizované železo – wootz – pro výrobu Damascenské oceli bylo dováženo z Golkondy (centrální Indie).[7] Meče a dýky byly vyráběny z prostřídaně kladených plátů oceli a železa, které byly rozžhaveny do červeného žáru a na plocho kovářsky po jednom svařeny s předchozími vrstvami.[8]

V Evropě lze hovořit o počátcích doby železné okolo roku 700 př. n. l., kdy byla do Římské říše dovážena ocel z indického Hajdarábádu.[9]

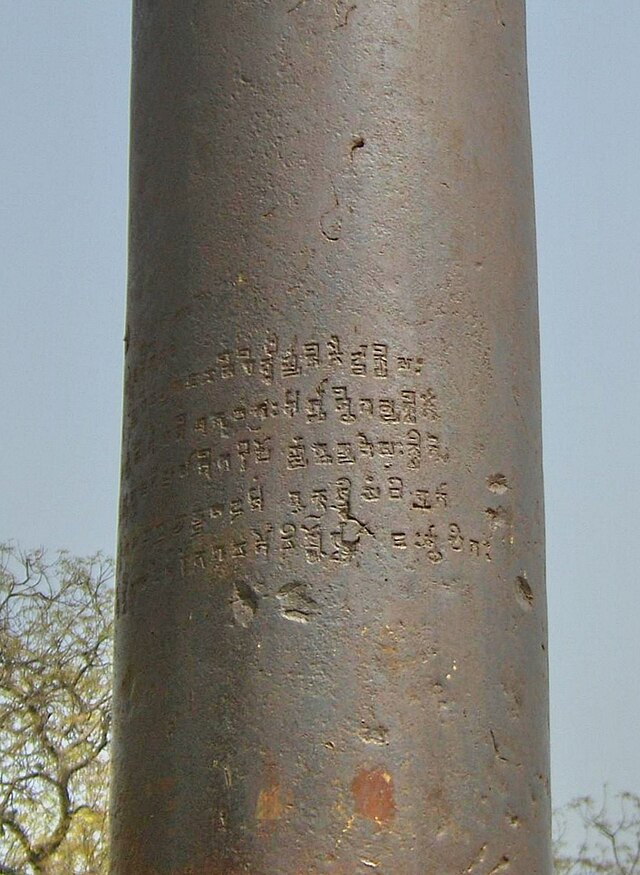

V Dillí byl někdy v letech 0 až 40 n. l. vyroben železný pilíř, který má průměr asi 40 cm, celkovou délku přibližně 19 m a v délce 12 m je zapuštěn do země. Pilíř je evidentně vyrobený technikou kovářského svařování z bloků vážících zhruba 33 kg.[10]

V Čínském císařství byla vyráběna ocel a odlitky z ní již za vlády dynastie Suej. Z Činy se dostala ocel přes Korejský poloostrov do Japonska okolo roku 400 n. l. Znalost zpracování si však Japonci osvojili až v osmém století.[10]

V Evropě se začaly hutě dominantně používat během 11 až 13. století. Jedny z prvních se objevily ve španělském Katalánsku. Během 14. a 15. století docházelo k dalšímu vývoji pecí pro tavení železa a bronzů. Roku 1540 italský metalurg Vannoccio Biringuccio vydal publikaci De la pirotechnia, která jako první popisovala procesy zpracování kovů.[11] V 16. století bylo odlito první železné dělo. V následujícím století byla zvýšena výkonnost pecí výstavbou vyšších komínů. V polovině 18. století pak v Anglii začala průmyslová revoluce, kdy byly zdokonaleny postupy pro výrobu železa a oceli.[12][13]

Na počátku 19. století byl objeven elektrický oblouk, který byl později využit nejenom při zpracování železa ale i při svařování oceli a dalších kovů.

Historicky prvním způsobem svařování bylo svařování kovářské, které vznikalo spolu s poznáním tepelného zpracování kovů.

Obloukové svařování se začalo vyvíjet až v devatenáctém století po objevu fenoménu elektrického oblouku nezávisle na sobě Angličanem Humphrey Davyem (1801) a Rusem Vasilijem Petrovem (1803).[14][15][16] V roce 1808 předvedl Humphry Davy hoření elektrického oblouku v Royal Institute v Anglii. Název elektrický oblouk však použil o mnoho let později[17]

Na základě poznatků Humphrey Davyho provedl Angličan Wilde jednoduché spojení dvou kusů železa elektrickým obloukem (1860), pro tento postup mu byl v roce 1865 udělen první patent týkající se svařování kovů za použití elektrického proudu.[15][17][18]

Teprve až v roce 1881 francouzský vědec Auguste DeMeritens použil, pravděpodobně jako první, elektrický oblouk jako takový při svařování olověných desek uhlíkovými elektrodami.[14][15] Uhlíkovou elektrodu připojil na záporný pól a svařované předměty na kladný, tzv. přímé zapojení.[17] Pro svůj postup si nechal ve Francii vydat patent (číslo 146010).[16] Jako zdroj elektrického proudu posloužily akumulátorové baterie.[16]

Jeho žáci[19] Nikolaj Benardos a Stanislaw Olszewski rozvinuli tuto metodu pro svařování ocelových plechů. Mj. oproti postupu podle DeMeritense, obrátili schéma zapojení elektrického oblouku.[17] V roce 1885 si nechali metodu svařování uhlíkovou elektrodou patentovat ve Velké Británii (číslo patentu 12984[19]), v USA[1], Belgii, Německu, Švédsku, Francii a v roce 1887 v Rusku. Svoji metodu pojmenoval Electrohefest (rusky Электрогефест) na počest starořeckého boha ohně a kovářství Héfaista.[16] Při použití uhlíkové elektrody vznikala hořením oblouku ochranná atmosféra CO2, která chránila svarovou lázeň od přístupu okolního vzduchu.[17] Uhlíková elektroda ale zároveň způsobovala nauhličení svarového kovu a tím se zvyšovala jeho křehkost a tedy i náchylnost k praskání.[20] Zdrojem stejnosměrného elektrického proudu byla baterie, případně generátor připojený k parnímu stroji.[16] Benardos se stal prvním, kdo prakticky aplikoval metodu obloukového svařování. Jeho postup se využíval v Anglii při výrobě sudů, nádrží a litinových trubek, ve Spojených státech, kde jej společnost The Baldwin Locomotive Works používala pro opravy parních lokomotiv.[17][20]

Další Rus Nikolaj Slavjanov použil v roce 1888 kovovou elektrodu, která se při svařování postupně odtavovala.[15][16] Svůj postup nazval svařování kovů odléváním.[21][22]

Charles L. Coffin si byl vědom potřeby ochrany roztaveného svarového kovu před negativními vlivy působení okolní atmosféry, proto v roce 1889 požádal o patent[23], ve kterém navrhl proces svařování v neoxidujícím médiu, které je možno aplikovat za zvýšeného i normálního atmosférického tlaku jako plyn nebo roztok. A v následujícím roce – bez znalosti práce Nikolaje Slavjanova[15] – si nechal patentovat[24] vlastní postup svařování elektrickým obloukem při použití kovových tyček jako elektrod.

Na počátku 20. století se používalo ve Vítkovických železárnách a ve Škodových závodech obloukové svařování pro opravy ocelových odlitků. Pro špatnou kvalitu svarů bylo však obloukové svařování nahrazeno plamenovým.[25]

Již v roce 1902 si nechal patentovat[26] Henry E. Meyers z Montany ve Spojených státech přenosný svařovací agregát využívající střídavý proud.

Proces svařování holými kovovými elektrodami nebyl dostatečně efektivní při zvyšující se průmyslové potřebě. Pro zvýšení kvality svarů – zejména tažnosti – byly vyvinuty elektrody s kovovým jádrem a obalem z prvků a sloučenin, které zvýšily ochranu svarového kovu, pomohly při rafinaci svarové kovu a zvýšily stabilitu hoření elektrického oblouku. Právě Oscar Kjellberg, zakladatel švédské firmy ESAB, v roce 1907[27] opatřil kovovou odtavující se elektrodu obalem z uhličitanů a křemičitanů (Německý říšský patent č. 231733[28] a US patent v roce 1910[29]), tzv. obalovaná elektroda.[14][15][30]

V roce 1908 Nikolaj Benardos vyvinul proces elektrostruskového svařování[30], který umožňoval svařit silné plechy jedním průchodem ve vertikální pozici – zdola nahoru. Roztavený kov se do svarové lázeň se přidával při hoření elektrického oblouku pod tavidlem ze svařovacího drátu. Z boku chránily svarovou lázeň chránily uhlíkové příložky a shora tekutá struska.[32]

Firma Lincoln Electric Company představila v roce 1912 po pětiletém vývoji vlastní svařovací zařízení.[15][30]

Ve Velké Británii Arthur Percy Strohmenger experimentoval v letech 1909 až 1912 s tlustými obaly kovových elektrod, používal širokou škálu materiálů od azbestové tkaniny až po jíl a vápenec.[33] Výsledek své práce si nechal patentovat[34] v USA až v roce 1928. Teprve při použití jeho elektrod bylo konečně možné svarový kov provést ve vysoké kvalitě bez jakýchkoliv nečistot.[30] Obalované elektrody si hledaly dlouhou cestu ke svářečům, na vině byla jejich cena způsobená nákladným technologicko-výrobním postupem.[15] Ke zlevnění došlo až po změně technologie výroby kovového jádra elektrody tažením a zároveň průtlačného lisování použitého při výrobě jejího obalu.[17]

Během první světové války byly kladeny zvýšené požadavky na vývoj nových postupů svařování v souvislosti se zbrojní výrobou. Obloukové svařování se používalo zejména v Anglii při opravách lodí, výrobě ocelových plášťů pum, min a torpéd. Angličané tak řešili nedostatek plynu při tehdy běžném svařování plamenem. Ve Spojených státech v Newyorském přístavu byly opraveny obloukovým svařováním kotle německých lodí, které byly zadrženy po vypuknutí světové války, a které jejich vlastní posádky poškodily. Rychlá oprava značně poničených lodí obloukovým svařováním přesvědčila – do té doby váhající – o přednostech tohoto postupu. I na opačné straně válečné line bylo použito obloukové svařování Anthony Fokkerem, a to při výrobě příhradových konstrukcí trupů německých stíhacích letadel Fokker z tenkostěnných ocelových trubek.[15][30]

V roce 1919 byla vyvinuta a patentována kovová elektroda s celulózovým obalem, která umožňovala vyrábět svary o vysoké houževnatosti a bez strusky.[15] Ve stejném roce Claude Joseph Holslag použil svařovací zdroj střídavého proudu.[30] O rok později se podařilo vyvinout elektrody pro nízkouhlíkové a niklové oceli a litinu.[30][35]

Krátce po válce, v roce 1920 Angličané již vyrobili svoji první celosvařovanou loď HMS Fuglar[15][30], ve Švédsku Kjellberg člun ESAB IV[27] a v USA byl spuštěn na vodu celosvařovaný tanker Poughkeepsie Socony[30]. O tři roky později byl v Torontu postaven první celosvařovaný most, dlouhý 152 m.[15]

Jedním z klíčových momentů pro následující vývoj obloukového svařování byla práce Paula O. Nobleho, který si nechal v roce 1924 patentovat[31] svůj postup svařování stejnosměrným proudem za použití svařovacím napětím ovládaného podávání svařovacího drátu.[33]

Významný americký fyzik a chemik, nositel Nobelovy ceny za chemii, Irving Langmuir studoval chování elektrickým obloukem ionizovaného plynu, který nazval plazmatem.[37] Své výzkumy zaměřil i na chování atomárního vodíku a v roce 1924 navrhl a požádal si o patent, jehož předmětem bylo tzv. svařování atomárním vodíkem. Hoření elektrického oblouku mezi dvěma elektrodami z ohnivzdorného kovu např. wolframu, jak je uvedeno v patentové přihlášce[36] ve vodíkové atmosféře způsobuje disociaci a rekombinaci molekul vodíku za uvolnění velkého množství tepla.

Langmuir spolu s Peterem P. Alexanderem představili a nechali si patentovat[38] v roce 1925 zařízení pro svařování využívající externě dodávanou ochrannou atmosféru směsi vodíku a dusíku o vysoké čistotě. V roce 1926 Philip K. Devers použil argon[39] a Henry M. Hobart helium[40] jako ochranné atmosféry pro svarovou lázeň. Oba patenty používaly kombinovaný svařovací hořák, kterým procházel jak svařovací drát tak proud ochranného inertního plynu.[33] Peter P. Alexander o rok později navrhl[41] jako ochrannou atmosféru směs propanu a vodíku při svařování nízkouhlíkovou elektrodou.

Elihu Thomson další rok navrhl[42] směs propanu a oxidu uhličitého jako ochranné atmosféry při svařování kovovou nebo uhlíkovou elektrodou.[30][43]

V roce 1928 v East Pittsburghu byl přes Turtle Creek (tj. Želví potok) postaven první celosvařovaný most v USA společnými silami firem Westinghouse Electric a Manufacturing Company. Most byl dlouhý 18,6 m a vážil cca 10 tun.[30]. Ve stejném roce se ve Vítkovických železárnách začaly vyrábět první obalované elektrody máčením.[25]

V roce 1929 Stefan Bryła, polský inženýr, průkopník svařování a později profesor Varšavské univerzity, postavil v polské Maurzyce u Łowicze přes řeku Słudwia první celosvařovaný most v Evropě.[30]

Vysokovýkonná metoda svařování pod tavidlem, byla v roce 1929 vyvinuta a přihlášena k patentu jako Method of Welding[44] společností National Tube. Práva na tento patent v roce 1935 zakoupila společnost Linde Air Product, která přejmenovala metodu na Union-melt.[30][45]. O rok později byla metoda využita při výrobě tankeru o délce 153 metrů.[15][17]

V roce 1931 se v kladenské Poldině huti začaly svařovat korozivzdorné oceli atomárním vodíkem a ve Vítkovických železárnách nádoby pro krakování s tloušťkou stěny 50 mm.[25]

Na počátku třicátých let 20. století byly v Plzni postaveny dva svařované mosty. První, který byl postaven v roce 1931 ve Škodových závodech přes železniční trať, byl svařován holými elektrodami.[46] Druhý, dnešní Tyršův most přes řeku Radbuzu, byl postaven o dva roky později.[47][48] Se svým rozpětím 50,6 m byl v té době největší celosvařovaný most na světě.[25] Autorem obou mostů byl významný český propagátor svařování, inženýr Škodových závodů, později profesor ČVUT v Praze František Faltus.[14][49]

John J. Chyle z A. O. Smith Corporation vynalezl elektrodu s obalem z celulózy, křemičitanů a rutilu, které byly vhodné pro svařování ve všech polohách, pro kterou si v roce 1932 podal patentovou přihlášku[50].

Na základě předchozích kroků Langmuira, Deverse a Hobarta, navrhli V. H. Pavlecka a Russ Meredith z Northrop Aircraft Inc. nový postup svařování s netavící se wolframovou elektrodou při svařování hořčíku, hliníku a niklu v ochranné atmosféře hélia v roce 1941. Tato nová metoda, nazvaná Heliarc, znamenala velký krok kupředu při svařování materiálů používaných v leteckém oboru, zvláště ve vojenském letectví na začátku II. světové války.[30][51] Pro vyvinutý svařovací hořák byla podána patentová přihláška[52].

V sovětském Kyjevě vyvinul ve třicátých létech akademik Jevgenij Oskarovič Paton metodu elektrického svařování ponořenou elektrodou pod struskou pomocí automatů, která umožnila za 2. světové války masovou výrobu koreb i věží sovětských tanků z tlustých ocelových plátů (až 180 mm) nesrovnatelně rychleji než dosavadními metodami.

Hobart a Devers pracovali na metodě svařování v ochranné atmosféře od dvacátých let minulého století kdy si nechali patentovat postupy svařování v inertních plynech. Teprve až v roce 1940[30] (1948[43]) spolu úspěšně završili vývoj metody svařování tavící se elektrodou v ochranném inertním plynu v Battelle Memorial Institute za přispění sponzorského daru Air Reduction Company.[43] Uvedená a modernizovaná metoda se dnes používá pod názvem MIG.

V roce 1942 G. L. Hopkins ze zbrojních závodů Woolrich zaznamenal vznik studených trhlin ve feritických ocelích za přítomnosti difúzního vodíku ve svařovacích elektrodách.

Protože svařování tavící se elektrodou v ochranné atmosféře vyžadovalo použití inertních plynů, např. argonu nebo hélia, které byly velmi nákladné, přišli Ljubavský a Novošilov s použitím CO2 jako ochranné atmosféry v roce 1953. Díky tomu se metoda stala efektivní i pro svařování nelegovaných a nízkolegovaných ocelí.[15][43][53] Použití CO2 zlevnilo tuto svařovací metodu tak, že se stala efektivní i pro svařování nelegovaných a nízkolegovaných ocelí.[43]

Od svařování s netavící se elektrodou v inertních plynech byla odvozena v roce 1953 metoda svařování plazmatem s lepší stabilitou hoření oblouku a vyšší koncentrací tepla.[15][53]

V roce 1954 vyvinul Bernard elektrodu plněnou tavidlem, tzv. trubičkový drát, který si o tři roky později nechal patentovat. Kromě dodávaného plynu tvořily ochrannou atmosféru také plyny, vznikající z tavidla při hoření oblouku.

V Ústavu svařování v ukrajinském Kyjevě akademik Jevgenij Paton ve spolupráci s Výskumným ústavem zváračským v Bratislavě Jozefem Čabelkou zdokonalili metodu elektrostruskového svařování a představili v roce 1958 na světovém veletrhu v Bruselu[15][53].

V roce 1959 byly vyvinuty plněné elektrody, které při hoření elektrického oblouku zajistily dostačující množství ochranné atmosféry z tavidla, aniž bylo třeba dodávat další plyny.[43]

Kovem plněné (trubičkové) elektrody, které byly představeny na začátku 60. let 20. století, umožňovaly vyšší výkon odtavení[15][53].

V roce 1957 si nechal Nelson E. Anderson patentovat[54] způsob svařování tzv. impulsním proudem, při kterém dochází k pravidelnému střídání vysokého a nízkého svařovacího proudu.[55]

V šedesátých létech došlo k vývoji selenového usměrňovače, díky kterému bylo možné použít transformátor jako zdroj stejnosměrného svařovacího proudu. Pozdější modifikace umožnily použití vysokofrekvenčního proudu jako vhodného svařovací proudu zvláště pro metodu TIG(WIG). Poslední kroky vedly k optimalizování dynamických charakteristik svařovacích zdrojů, tj. průběhu svařovacího proudu a napětí v závislosti na čase.[56]

V roce 1961 byla vyvinuta vysokovýkonná metoda vertikálního svařování silnostěnných zařízení (zejména tlakových nádob) na základě metody elektrostruskového svařování. Kromě z tavidla vytvořené strusky, která chránila svar byla použita i externě dodávaná plynová ochranná atmosféra.[55]

V dalších letech až do současnosti leží těžiště vývoje svařování elektrickým obloukem zejména na zdokonalování svařovacích zdrojů, přídavných materiálů a ochranných plynech za účelem zvyšování efektivity svařovacích procesů.

Prvním krokem k plamenovému svařování byl vynález hořáku pro kyslíko-vodíkový plamen americkým chemikem Robertem Harem v roce 1801.[57]

Vlastnosti acetylenu jako plynu sice popsal již v roce 1836 Angličan Edmund Davy, ale až francouzský chemik Marcellin Berthelot mu dal název acetylen a zavedl jej do technické praxe v roce 1860. Objev postupu průmyslové výroby karbidu vápníku v roce 1892 Francouzem Henrim Moissanem umožnil zkonstruovat první vyvíječe acetylenu pro komerční účely. V následujících letech francouzský chemik Henry LeChatelier zkoumal fenomén hoření kyslíko-acetylenové směsi.[14][16]

Po vynálezu svařovacího hořáku Charlesem Picardsem v roce 1901 v Paříži, bylo kyslíko-acetylenové svařování představeno komerčně v roce 1903. Přesně o deset let později Percy Avery a Carl Fisher představili první tlakovou láhev pro acetylen.[30]

V padesátých letech 19. století James Joule experimentoval se svařováním svazků drátů teplem generovaným elektrickým proudem.[15][16] Elihu Thomson v roce 1886 tuto metodu zdokonalil[58] a dnes je známa pod názvem svařování elektrickým odporem. Na přelomu 19. a 20. století byly dále rozvíjeny svařovací stroje pro režim měkkého odporového svařování, např. Thomson (1891)[59], Lachman (1907)[60], Harmatta (1912)[61] z Rakousko-Uherska, Stanley (1915)[62], Thomson (1916)[63], Lashar (1918)[64], a pro švové svařování Kicklighter (1915)[65], a další.

První laserový paprsek se podařilo vytvořit použitím krystalu syntetického rubínu Theodoru Maimanovi v roce 1960. V roce 1964 C. Kumar N. Patel vyvinul výkonový plynový CO2 laser, vhodný pro svařování a řezání.[66] V roce 1967 R. T. Houldcroft navrhl trysku pro laserové řezání, kterou bylo výrazně vylepšeno zaměření ohniska v ochranném plynu.[67] Pro svařování ventilů použil General Motors v roce 1976 CO2 laser jako první v automobilovém průmyslu.[53] V roce 1987 bylo vyvinuto žárové stříkání kovových slitin za pomocí laseru. Další aplikace laseru byly vyvinuty v posledních desetiletích pro dělení silnějších materiálu s více ohnisky nebo použití laseru v kombinaci s metodami obloukového svařování.

V padesátých letech 20. století byla ve Francii vyvinuta metoda elektronového svařování J. A. Stohrem.[68] Elektronový svazek byl použit pro svařování částí kosmické lodi Sojuz 6 z hliníkových slitin v již roce 1967.[53] V USA bylo využito elektronové svařování 70. letech 20. století pro svařování korozivzdorných ocelí a čistého tantalu a slitin titanu,[53] např. Ti-6Al-4V pro kostry vojenských letadel F14 a F15.[69]

Již během druhé světové války – v roce 1944 – L. R. Carl popsal "svařování za velké rychlosti" při experimentech s bronzem. V šedesátých letech 20. století použil V. Philipchuk experimentálně výbuch pro tváření hliníkových profilů a pravděpodobně jako první použil svařování výbuchem pro komerční účely a nechal si tento postup patentovat v Kanadě. Mezitím Arnold Holtzman z americké chemické společnosti DuPont pracoval na zpevňování kovů při využití explozí. V roce 1964 byl firmě DuPont udělen patent a v roce 1965 začala komerčně vyrábět bimetalické desky svařené výbuchem.[70][71][72]

Difúzní svařování bylo navrženo v Sovětském svazu N. F. Kazakovem v roce 1956.[73] V následujících letech až do současnosti jsou vyvíjeny postupy pro difúzní svařování různých slitin kovových materiálů, např. niklových a kobaltových superslitin[74] a dalších.

Třecí svařování bylo poprvé představeno v Sovětském svazu v polovině padesátých letech 20. století, kdy bylo i použito pro svaření rotujících těles.[53][75][76] V roce 1991 byla ve Velké Británii vyvinuta a představena nová inovativní metoda třecí svařování promíšením (Friction Stir Welding).[77][78][79]

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.