Polystyren

polymer From Wikipedia, the free encyclopedia

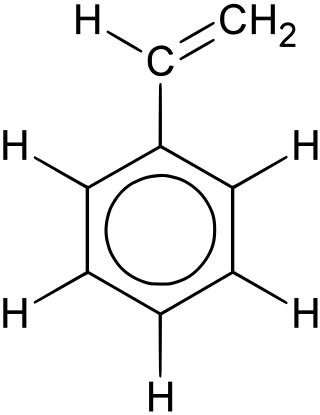

Polystyren (PS) vzniká jako produkt polymerace styrenu. Do skupiny polystyrenových hmot patří standardní (krystalový, čirý) polystyren, houževnatý PS, zpěňovatelný PS (EPS), vytlačovaný pěnový PS (XPS) a kopolymery.

| polystyren | |

|---|---|

| |

| Obecné | |

| Systematický název |

|

| Identifikace | |

| Registrační číslo CAS | 9003-53-6 |

| Bezpečnost | |

| [1] Nebezpečí[1] | |

Některá data mohou pocházet z datové položky. | |

Ze standardního polystyrénu se vyrábějí např. čiré výrobky, které vzhledem připomínají plexisklo - příkladem mohou být různé obaly, zkumavky používané ve zdravotnictví a v laboratořích, Petriho misky, spektrofotometrické kyvety atd. Nevýhodou polystyrenu je jeho křehkost a malá tepelná odolnost (při teplotě kolem 70 °C se výrobky z polystyrenu deformují). Polystyren pohlcuje UV záření kratší než asi 320 nm.

Polystyren je pevný, snadno lámavý a levný plast. Používá se k výrobě modelů, vyložených tašek, nebo obalů. Je to syntetický aromatický polymer, utvářený monomerem styrenem, petrochemickou kapalinou. Polystyren je pěna nebo pevná látka. Je málo odolný proti kyslíku, vodním parám a má relativně nízký bod měknutí. Polystyren je čtvrtý nejužívanější termoplast po PE, PPO a PVC. Celosvětově se v roce 2016 vyrobilo 12,4 mil. tun tuhých PS a 6,8 mil. tun pěnového PS. Polystyren se vyrábí čirý, ale může být obarven barvivy. Jeho použití známe z praxe jako součást obalů (cédéčka a DVDéčka, přepravky, víka, láhve, podnosy, štamprlata, kelímky, nože.) Za tepla tvarovatelný polymer, polystyren je pevnou látkou za pokojové teploty, ale začne měknout jakmile ho začnete ohřívat nad 100 stupňů Celsia. Znovu ztuhne, jak ho začnete chladit. Jeho biodegradace je spíše pomalá, veřejnosti je znám jako pěnový tepelně izolační polymerní materiál označovaný jako EPS. Takový výklad významu slova „polystyren“ je ovšem nedostatečný a neúplný. Polystyren je jedním z nejrozšířenějších tepelně zpracovatelných plastů, tzv. termoplastů. Objemem zpracování ho předstihují jen polyethylen, polypropylen a polyvinylchlorid (PVC).

Z výroční zprávy asociace Plastics Europe „Plastics -the Facts 2022“ je patrné, že na celosvětové výrobě plastů za rok 2021 ve výši 390,7 milionů tun se tato skupina podílů 5,3 %, tj. 20,7 miliony tun a zaujímá 6. pořadí – po polyetylenech, polypropylenech, PVC, PET a PUR.[2]

Podle agentury Polyglobe dosáhly instalované kapacity výroby PS hmot v roce 2021 přibližně u stovky výrobců výše 24,8 milionů tun s dominancí Asie s 61 % podílem, následuje Evropa s 20,3 %, Severní Amerika s 13 % podílem. Agentura odhaduje do roku 2026 zvýšení kapacit jenom v Číně o 2 miliony tun.[2]

Z výrobců PS dominuje společnost Ineos s kapacitou 2,1 mil. tun za rok, následovaná společností Loyal a Xingha Group. Jediný český výrobce PS hmot v Kralupech n. Vlt. je ve vlastnictví polské společnosti Synthos. Ta zujímá s kapacitou polystyrenových hmot 0,6 mil. tun desáté pořadí ve světovém žebříčku.[2]

Historie

Poprvé byl izolován kapalný styren monomer z pryskyřice borovice Eduardem Simonem již v roce 1839. Uložený vzorek náhodně zpolymerizoval, ale praktické aplikace se PS dočkal až v roce 1931, kdy jeho průmyslovou výrobu zahájil německý chemický koncern IG Farben.[3]

Historie polystyrenu

Styren monomer byl objeven v roce 1839 Eduardem Simonem, berlínským lékárníkem. Izoloval ho ze storaxu, pryskyřice tureckého stromu Liquidambar orientalis. Destiloval olejovitou kapalinu, monomer, který pojmenoval styrol. O několik dní později, jak styrol tuhnul hlavně díky vzdušnému kyslíku a měnil se v „puding“, napadlo ho zdvojit oxid této sloučeniny (styroloxid). Od roku 1845 Jamajčan a chemik John Buddle Blyth a Němec, chemik August Wilhelm von Hofmann si všimli, že stejně se látka chová i za nepřítomnosti vzduchu. To, s čím experimentovali, pojmenovali metastyrol. Bylo to chemicky identické se styroloxidem, jak ukázala později chemická analýza. Výrobu metylstyrolu/oxidstyrolu jako polymerační proces popisuje v roce 1866 Marcelin Berthelot. Později bylo objeveno, že zahříváním styrenu začíná polymerace, která končí zrozením makromolekuly. (Tak jak se domníval i německý chemik Hermann Staudinger). Tak byla tato látka pojmenována polystyren, tak jak ji pojmenováváme dodnes.

Společnost IG Farben začala vyrábět styren a polystyren v továrně na Ludwigshafenu v roce 1931. Doufala, že v mnohém nahradí tehdy používaný zinek. Vynalezli veliký vyhřívaný průduch, který odděloval výsledný polystyren teplým vzduchem a krájel ho na malé kousky.

V roce 1941 začala první průmyslová výroba pěnového polystyrenu extruzní technologii z krystalického PS /XPS Styrofoam/ pro záchranné vesty námořníků u americké společnosti Dow a v roce 1944 začaly dodávky izolačních panelů z XPS Stryrofoam pro americké stavebnictví.[2] Před rokem 1949 chemik a inženýr Fritz Stastny (1908–1985) začal vyrábět polystyrenové kuličky suspenzní polymerací styrenu s využitím nadouvadla typu alifatických uhlovodíků, jako je pentan. Perličky jsou surovinou, která po předpěnění, zrání a lisování vytváří pěnové PS výrobky. Stastny a BASF požádali o udělení patentu a ten byl udělen v roce 1949. Jak vzniká pěnový polystyren, mohli na vlastní oči vidět návštěvníci Kunststoff Messe 1952 v Düsseldorfu. Produkt, který vznikal byl pojmenován styropor.

V roce 1955 započala výroba Styroporu s retardérem hoření HBCDD pro stavební izolace u BASF a v roce 1960 dosáhla světová produkce EPS 35 tis. tun. V roce 1960 bylo také ve VCHZ Kolín vyrobeno prvních 500 tun standardního polystyrenu v Československu. Od roku 1963 bylo zahájeno v Kaučuku Kralupy postupné najíždění standardního a houževnatého polystyrenu a v následujícím roce zde byl vyroben první EPS suspenzní polymerizací. V roce 1988 byl v Kaučuku Kralupy vyroben první EPS s retardérem hoření HBCDD a v tomtéž roce byl na trh uveden EPS – Neopor od společnosti BASF s nižší hodnotou koeficientu lambda pro zateplování budov. V roce 1990 dosáhla světová výroba EPS 950 tis. tun. V roce 2008 byla zahájena v Kralupech výroba XPS desek pro izolace budov a od roku 2015 začal přechod na nezávadný retardér hoření místo HBCDD.[2]

Vlastnosti

Polystyren je poměrně tvrdý, ale křehký plast, který dobře odolává kyselinám a zásadám. Při stárnutí křehne a vytvářejí se v něm trhliny. Neodolává organickým rozpouštědlům, zejména benzénu, aldehydům a ketonům. Je citlivý vůči UV záření a málo odolný vůči teplotě (jen asi do 80 stupňů Celsia). Šuta uvádí, že se z něj uvolňuje nezreagovaný monomer styren, který je toxický a karcinogenní.[3] Množství nezreagovaného styrenu se pohybuje v ppm jednotkách. Mezinárodní agentura pro výzkum rakoviny klasifikuje styren do skupiny 2A - pravděpodobný karcinogen pro člověka.[4] Evropská agentura pro chemické látky (ECHA) nezařadila styren mezi látky vzbuzující značné obavy (příloha XIV - REACH), tedy pro přednostní autorizaci.[zdroj?] Evropští výrobci polystyrenu deklarují své produkty jako vyhovující pro styk s potravinami, s pitnou vodou a pro dětské hračky.[5]

Standardní polystyren je tvrdý, citlivý na náraz a jeho vlastnosti se časem a povětrnostními vlivy rychle zhoršují (křehne, vytváří mnoho trhlin). Odolnost vůči teplotě je velmi nízká - použitelný je do 80 °C. Měknutí nastává při teplotě 90 °C, sklovitý přechod při 95 °C.

Jde o velmi hořlavý materiál. Pro aplikace pěnového polystyrenu ve stavebnictví se používal zpomalovač hoření hexabromcyklododekan (HBCDD/HBCD). Přidává se jako zpomalovač hoření především do izolačního expandovaného a extrudovaného polystyrenu (EPS a XPS) používaného ve stavebnictví. Pro své persistentní vlastnosti (nerozkládá se) byl zařazen mezi persistentní organické látky (POP) dle Stockholmské úmluvy OSN a celosvětově zakázána jeho aplikace od roku 2019. Český výrobce EPS suroviny, společnost Synthos Kralupy, neaplikuje HBCDD od roku 2015,[6] ale používá retardér pFR (angl. Polymeric Flame Retardant).[7] Riziko vzniku rakoviny nebylo u EPS s HBCDD prokázáno.[zdroj?!] Nehrozí žádné zdravotní nebezpečí ani u zateplených budov s EPS s HBCDD. [zdroj?!]

Riziko vzniku rakoviny a narušení hormonální rovnováhy v těle nese ve dvou případech – když pracujete s polystyrenem, který HBCD obsahuje, a vdechujete mikročástice, a když se takový polystyren likviduje neodborným způsobem a hexabromcyklododekan se dostane do půdy a potravinového řetězce.[zdroj?]

Aktuálně se řeší problém minimalizace úniku granulí PS a kuliček EPS do životního prostředí, zejména do vodních toků a moří a mechanické a chemické postupy recyklací PS a EPS odpadů.[2]

Používané druhy

- Standardní polystyren (krystalový PS, GPPS) je čirý a křehký.

- Houževnatý polystyren (HPS, IPS, HIPS) je zpravidla zakalený (vliv přidaného kaučuku). Oba uvedené druhy PS jsou vyráběny ve formě granulí (malých válečků nasekaných ze struny) nebo pelet (zakalené hrany), které jsou baleny a expedovány v pytlích á 25 kg uložených a fixovaných na paletách nebo ve speciálních autocisternách.

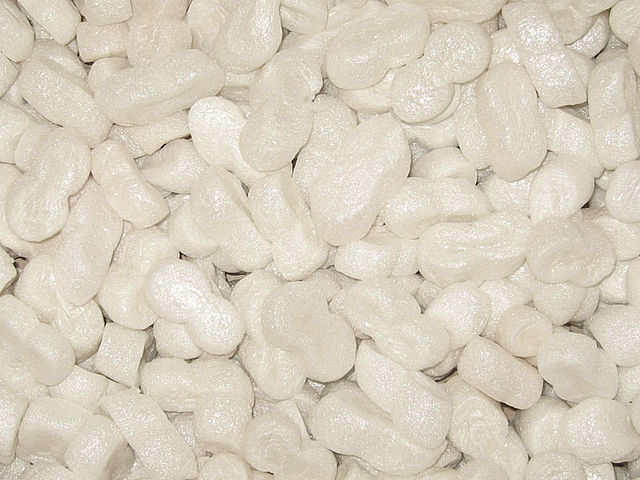

- Pěnový polystyren vzniká tepelným zpracováním zpěňovatelného polystyrenu

- Zpěňovatelný polystyren (EPS). Ten je vyráběn a dodáván ve formě malých, mléčně zakalených perel nasycených pod tlakem lehkým uhlovodíkem (nadouvadlem).

Použití v potravinářství

Z polystyrenu se vyrábí např. obaly nebo jednorázové nádobí (talíře, kelímky, misky, příbory aj.) Vzhledem k jeho dobré barvitelnosti je k dispozici v řadě odstínů. Pěnový PS se využívá jako misky pod maso a zeleninu, pro balení hotových jídel a jako přepravky pro mořské plody.

Použití v nábytkářství

V podobě kuliček se polystyren používá při výrobě sedacích pytlů jako výplň. Výhodou materiálu je, že díky neschopnosti vázat na sebe vlhkost se v nich nedrží roztoči. Další využití je při výrobě interiérových obkladů v podobě stropních desek nebo dekorací.

Použití ve stavebnictví

Desky

Ve stavitelství se používá polystyren zejména v deskách o plošném rozměru 0,5 x 1,0 metru. Tloušťky jsou různé - dle potřeby (cca od jednoho do několika centimetrů). Osvědčil se takto například v tepelných izolacích domů (fasád) nejčastěji EPS 70 F, nebo EPS 100 F - kontaktní zateplovací systém. Číslo značí pevnost v tlaku v kPa (kilopascal) - 50, 70, 100, 150, 200 až 250 (v 10% stlačení). Mezi hlavní výhody patří dobrá zpracovatelnost a snadná aplikace.

Označení písmeny se již nepoužívá (kromě F - fasádní) :

- Z - základní - do podlah, kde není vyžadovaná vysoká přesnost v rozměrech desky

- S - stabilizovaný - použití pro tepelné izolace střech

- F - fasádní - pro kontaktní zateplování. Zde se požaduje maximální přesnost rozměrů desek (tolerance v úhlopříčkách desky max. 2 mm)

Od roku 2016 omezuje norma ČSN 73 0810 výšku staveb zateplených polystyrenem na 22,5 m z důvodu požární bezpečnosti.

Drcený

Drcený polystyren se může přidávat do betonů podlah (polystyrenbeton) - snížení hmotnosti, zlepšení tepelně-izolačních vlastností.

Extrudovaný polystyren

Zpravidla desky 1250 x 600 mm, nejčastěji s polodrážkou nebo kolmou hranou, pro použití na sokl se zdrsněným povrchem pro lepší přilnutí lepidla (Styrodur). Nenasákavý, různé barevné provedení. Vyrábí se extruzí (vytlačováním) taveniny krystalového polystyrenu za současného sycení vzpěňovadlem, které po uvolnění tlaku umožní na konci vytlačovací hubice napěnění materiálu. Extrudovaný polystyren (XPS) je podobný deskám, vyrobeným ze zpěňovatelného polystyrenu (EPS). Technologie výroby desek je ale odlišná. Oba druhy výrobků mají ale základ v polystyrenu. [3]

Kvůli hořlavosti EPS a XPS se do nich přidávaly bromované zpomalovače hoření, zejména hexabromcyklododekan (HBCDD). Od roku 2015 se tento retardér nepoužívá, byl nahrazen polymerem bromovaným retardérem.

Kompaktní polystyreny lze snadno i násobně recyklovat. Obdobně lze postupovat s EPS bez HBCDD [6]. Starší typy s HBCDD je nutno energeticky využít, přičemž se retardér hoření rozloží na neškodné produkty. [8]

Polystyrenová vlákna

Polystyrenová vlákna (mezinárodní zkratka PS) jsou výrobky z polystyrenu.[8]

Jako způsob výroby se v odborné literatuře zmiňuje zvlákňování z taveniny, výlučně ve formě monofilu. Vlákna se používají jako materiál na zvukovou a elektrickou izolaci. [9] Fyzikální vlastnosti vláken nejsou veřejně známé, objem jejich výroby se ve statistikách o polystyrenu neuvádí.[10]

Ve 2. dekádě 21. století jsou publikovány obsáhlé zprávy o výzkumu a možném praktickém použití elektrostaticky vyrobených polystyrenových nanovláken na membrány ke speciálním filtrům,[11] obvazový medicinský materiál s výtečnou ochranou proti infekcím[12] aj.

Reference

Literatura

Externí odkazy

Wikiwand - on

Seamless Wikipedia browsing. On steroids.