隔膜 (电学)

来自维基百科,自由的百科全书

隔膜是置于电池陽極和陰極之间的可渗透膜。隔膜的主要功能是将两个电极分开,防止电气短路,同时允许离子载流子的传输,以便在電化電池中电流通过时闭合电路。[1]

隔膜是液态电解质电池中的关键组件。隔膜通常由形成微孔层的聚合物膜构成。它必须对电解质和电极材料具有化学和电化学稳定性,并且机械强度足够,能够承受电池组装过程中产生的高張力。隔膜对电池非常重要,因为其结构和性能会显著影响电池的性能,包括电池的能量和功率密度、循环寿命和安全性。[2]

历史

与许多技术形式不同,聚合物隔膜并非专门为电池开发。它们实际上是现有技术的衍生物,因此大多数并未针对其应用的系统进行优化。尽管这看起来不太理想,但大多数聚合物隔膜可以通过现有技术低成本大规模生产。[3]1983年,旭化成首次专门为二次锂离子电池(LIB)原型开发了聚合物隔膜。

最初,氧化鈷鋰用作阴极,聚乙炔作为阳极。随后,在1985年,研究发现使用锂钴氧化物作为阴极,石墨作为阳极,可以制造出具有优良稳定性的二次电池,采用了福井谦一的前沿电子理论。[4]这一发现推动了便携设备的开发,例如手机和笔记本电脑。然而,在锂离子电池能够大规模生产之前,需要解决如过热和过电位等安全问题。确保安全的关键之一是阴阳极之间的隔膜。吉野开发了一种具有“熔断”功能的微孔聚乙烯隔膜。[5]在电池单元出现异常热量时,隔膜提供了一种停机机制。微孔通过熔化闭合,离子流被切断。2004年,Denton及其合作者首次提出了一种具有过充电保护功能的电活性聚合物隔膜。[6]这种隔膜能够在绝缘和导电状态之间可逆切换,电荷电位的变化驱动这种切换。近年来,隔膜主要用于提供电荷传输和电极隔离功能。

材料

隔膜材料包括无纺布(如棉花、尼龙、聚酯、玻璃)、聚合物薄膜(如聚乙烯、聚丙烯、聚四氟乙烯、聚氯乙烯)、陶瓷[7]和天然物质(如橡胶、石棉、木材)。一些隔膜使用孔径小于20Å的聚合物材料,这些孔径通常对电池来说过小。隔膜的生产采用干法和湿法两种工艺。[8][9]

无纺布由定向或随机排列的纤维制造成的薄膜、网或垫子组成。

支撑液膜由固相和液相构成,包含在微孔隔膜中。

某些聚合物电解质与碱金属盐形成复合物,生成离子导体作为固态电解质。

固态离子导体可同时作为隔膜和电解质。[10]

隔膜可以采用单层或多层材料。

生产

聚合物隔膜通常由微孔聚合物膜制成。这些膜通常由各种无机、有机及天然材料制造,孔径通常大于50-100Å。

干法和湿法是制造聚合物膜最常见的两种分离生产方法。挤出和拉伸过程会导致孔隙的形成,并可用于增强膜的机械性能。[11]

通过干法生产的膜,由于其开放且均匀的孔结构,更适合用于高功率密度的电池,而湿法生产的膜由于具有弯曲且相互连接的孔结构,在充放电周期数上表现更好,这有助于抑制快速充电或低温充电时,电荷载体在阳极上结晶的现象。[12]

干法涉及挤出、退火和拉伸等步骤。最终的孔隙度取决于前驱膜的形态和每个步骤的具体细节。挤出步骤通常在高于聚合物树脂熔点的温度下进行,因为树脂会熔化并被塑造成单轴定向的管状薄膜,即前驱膜。前驱膜的结构和取向取决于处理条件和树脂的特性。在退火过程中,前驱膜在低于聚合物熔点的温度下进行退火,目的是改善结晶结构。在拉伸过程中,退火后的膜沿机器方向通过冷拉伸和热拉伸并放松,形成最终的孔隙结构。冷拉伸以较低温度和较快的应变速率进行,热拉伸则以较高温度和较慢的应变速率增大孔径,最后放松步骤可以减小膜内的应力。[13][14]

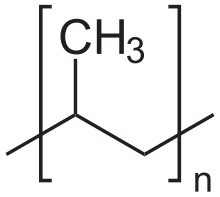

干法只适用于具有较高结晶度的聚合物,包括但不限于:半结晶聚烯烃、聚甲醛和全同立构聚(4-甲基-1-戊烯)。还可以使用不相容聚合物的混合物,其中至少有一种聚合物具有结晶结构,如聚乙烯-聚丙烯、聚苯乙烯-聚丙烯和聚(对苯二甲酸乙二醇酯)-聚丙烯混合物。[9][15]

通过干法处理的隔膜具有多孔的微观结构。虽然具体的处理参数(如温度和滚压速度)会影响最终的微观结构,但通常,这些隔膜具有细长的裂缝状孔隙和沿机器方向平行排列的薄纤维。这些纤维将较大的半结晶聚合物区域连接起来,后者与机器方向垂直排列。[11]

湿法包括混合、加热、挤出、拉伸和去除添加剂等步骤。首先,将聚合物树脂与石蜡油、抗氧化剂及其他添加剂混合,经过加热形成均匀溶液。加热后的溶液通过片材模具挤出,形成凝胶状薄膜。然后,通过挥发性溶剂去除添加剂,形成微孔结构。[16]该微孔结构可以通过单轴(沿机器方向)或双轴(沿机器方向和横向方向)拉伸,以进一步定义孔结构。[11]

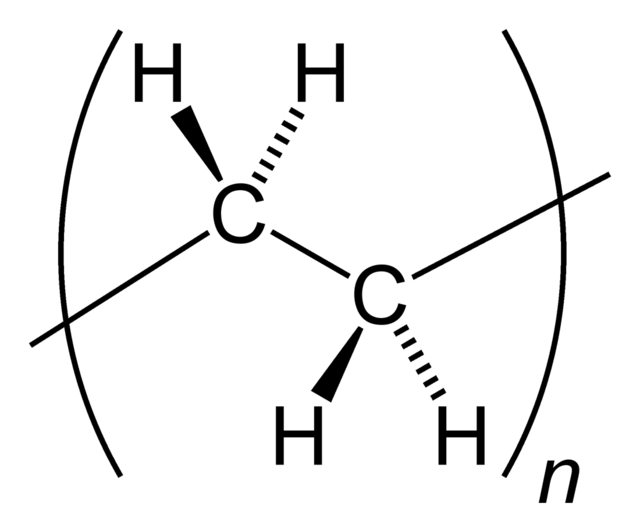

湿法适用于结晶聚合物和非结晶聚合物。湿法隔膜通常使用超高分子量聚乙烯。使用这些聚合物可以为电池提供良好的机械性能,并且在温度过高时能够自动关断。[17]

经过双轴拉伸的湿法处理隔膜具有圆形孔隙,这些孔隙分布在相互连接的聚合物基体中。[11]

特定类型的聚合物适用于不同类型的合成。目前用于电池隔膜的聚合物大多是具有半结晶结构的聚烯烃材料。其中,聚乙烯、聚丙烯、PVC及其混合物(如聚乙烯-聚丙烯)广泛应用。近年来,研究者们已开始研究接枝聚合物,以期提高电池性能,包括微孔聚(甲基丙烯酸甲酯)接枝聚合物[16]和接枝硅氧烷的聚乙烯隔膜,它们相比传统的聚乙烯隔膜表现出更优异的表面形态和电化学性能。此外,聚偏二氟乙烯纳米纤维网也可以作为隔膜,改善离子导电性和尺寸稳定性。[3]另一种聚合物隔膜——聚三苯胺(PTPAn)修饰隔膜,是一种具有可逆过充保护的电活性隔膜。[6]

放置位置

隔膜总是放置在电池的阳极和阴极之间。隔膜的孔隙充满电解液,并包装好以供使用。[18]

关键特性

- 化学稳定性

- 隔膜材料必须在电池完全充电时,在强烈反应环境下对电解液和电极材料保持化学稳定。隔膜不应降解。其稳定性通过使用测试来评估。[17]

- 厚度

- 电池隔膜必须足够薄,以促进电池的能量密度和功率密度。如果隔膜过薄,可能会影响其机械强度和安全性。厚度应均匀,以支持多个充电循环。25.4 μm(1.0密耳)通常是标准宽度。聚合物隔膜的厚度可通过T411om-83方法进行测量,该方法由造纸和纸张工业技术协会制定。[19]

- 孔隙率

- 隔膜必须具有足够的孔隙密度,以容纳液态电解液,从而使离子能够在电极之间移动。过度的孔隙率会影响孔隙的闭合能力,这对于在电池过热时使隔膜停止工作至关重要。孔隙率可以通过液体或气体吸收方法进行测量,依据美國材料和試驗協會D-2873标准。典型的锂离子电池隔膜孔隙率为40%。[12]

- 孔径

- 孔径必须小于电极组分(包括活性材料和导电添加剂)的颗粒尺寸。理想情况下,孔隙应该均匀分布,同时具有弯曲的结构。这确保了隔膜上电流的均匀分布,同时抑制阳极上锂的生长。孔的分布和结构可以通过毛细管流量孔隙仪或扫描电子显微镜进行分析。[20]

- 渗透性

- 隔膜不应限制电池性能。聚合物隔膜通常会增加电解液的电阻,通常是电解液本身电阻的四到五倍。电解液填充的隔膜电阻与单独电解液的电阻之比被称为MacMullin数。空气渗透性可以间接用来估算MacMullin数。空气渗透性通过Gurley值表示,Gurley值表示在指定压力下,单位面积隔膜通过指定量空气所需的时间。Gurley值反映了孔隙的弯曲性,在隔膜孔隙率和厚度固定的情况下。具有均匀孔隙率的隔膜对电池的使用寿命至关重要。渗透性不均匀会导致电流密度分布不均,进而导致阳极上晶体的形成。[21][22]

- 机械强度

- 多个因素共同决定了隔膜的整体机械性能。

- 抗拉强度

- 隔膜必须足够坚固,以承受电池组装过程中绕制操作的张力。此外,隔膜还必须在拉伸应力作用下保持其尺寸不变,否则阳极和阴极可能会接触,导致电池短路。拉伸强度通常在机器方向(绕制方向)和横向方向上定义,并以杨氏模量表示。[23]机器方向上的较大杨氏模量提供了尺寸稳定性,因为应变与强度成反比。[24]拉伸强度高度依赖于隔膜的处理和最终的微观结构。干法处理的隔膜具有各向异性的强度特性,在机器方向上的强度最大,这是由于在处理过程中通过裂纹机制形成的纤维定向所致。湿法处理的隔膜则具有更为各向同性的强度特性,机器方向和横向方向的强度值相当。[25][26][27]

- 穿刺强度

- 为了防止电气短路(电池故障),隔膜必须能够抵抗由其表面颗粒或结构施加的应力。刺穿强度定义为将探针强行穿透隔膜所需的施加力。[24]

- 润湿性

- 电解液必须充满整个电池组件,这要求隔膜能够轻松地与电解液润湿。此外,电解液应该能够永久性地润湿隔膜,从而保持电池的循环寿命。除了观察外,目前并没有普遍接受的润湿性测试方法。[28]

- 热稳定性

- 隔膜必须在较广的温度范围内保持稳定,不得卷曲或起皱,必须完全平展。[29]

- 热关停

- 锂离子电池中的隔膜必须能够在温度略低于熱失控发生温度时关闭,同时保持其机械性能。[5]

缺陷

由于温度变化,聚合物隔膜可能会形成许多结构性缺陷。这些缺陷可能导致隔膜增厚。此外,聚合物本身可能存在固有缺陷,例如聚乙烯在聚合、运输和储存过程中常常开始降解。[30]此外,在聚合物隔膜的合成过程中,可能会形成如撕裂或孔洞等缺陷。其他缺陷可能源于掺杂聚合物隔膜。[2]

在锂离子电池中的应用

聚合物隔膜与一般电池隔膜相似,在锂离子电池中作为阳极和阴极的隔离物,并使离子能够通过电池单元。此外,许多聚合物隔膜,特别是多层聚合物隔膜,可以作为“关停隔膜”,当电池在充放电过程中变得过热时,能够关闭电池。这些多层聚合物隔膜通常由一层或多层聚乙烯构成,这些聚乙烯层用于关停电池,并至少包含一层聚丙烯层,作为隔膜的机械支撑。[6][31]

隔膜在电池组装和使用过程中也会承受许多应力。常见的应力包括干湿法工艺中的拉伸应力、电极体积膨胀产生的压缩应力以及确保各组件之间有足够接触所需的力。树枝状锂生长是另一种常见的应力来源。这些应力通常是同时施加的,形成复杂的应力场,隔膜必须承受这些应力。此外,标准电池操作会导致这些应力的周期性作用。这些周期性条件可能会使隔膜发生机械疲劳,从而降低强度,最终导致设备故障。[32]

其他类型电池隔膜

除了聚合物隔膜外,还有几种其他类型的隔膜。无纺布隔膜由定向或随机排列的纤维制造成的薄膜、网或垫子组成。支撑液膜由固相和液相构成,包含在微孔隔膜中。此外,还有能够与不同类型的碱金属盐形成复合物的聚合物电解质,这些复合物生成的离子导体可作为固态电解质。另一种隔膜类型——固态离子导体,既可以作为隔膜,也可以作为电池中的电解质。[10]

等离子体技术被用于改性聚乙烯膜,以增强其附着力、润湿性和可印刷性。通常,这些改性仅作用于膜的最外层分子级别,这使得表面具有不同的特性,而不改变剩余部分的性质。通过等离子涂层技术,表面用丙烯腈进行改性, 所得丙烯腈涂层膜命名为PiAn-PE膜。表面特征表明,PiAN-PE的增强附着力是由于表面能的极性成分增加所致。[33]

密封可充电镍氢电池比碱性充电电池具有更显著的性能和环保性。镍氢电池与锂离子电池一样,具有高能量和功率密度以及较长的循环寿命。该技术的最大问题是其在水溶液中固有的高腐蚀速度。最常用的隔膜是聚烯烃、尼龙或玻璃纸的多孔绝缘膜。丙烯酸化合物可以通过辐射接枝到这些隔膜上,以使其性能更加可湿性和可渗透性。蔡志江及其同事开发了一种固体聚合物膜凝胶分离器。这是从水溶性烯属不饱和酰胺和酸中选择出的一种或多种单体的聚合产物。聚合物基凝胶还包括水可膨胀聚合物,其充当增强元素。离子物质被添加到溶液中,并在聚合后保留在凝胶中。

封闭式可充电镍氢电池在性能和环境友好性上优于碱性可充电电池。Ni/MH电池与锂离子电池类似,具有高能量和功率密度及较长的循环寿命。该技术的最大问题是其在水溶液中的固有高腐蚀率。最常用的隔膜是聚烯烃、尼龙或玻璃纸的多孔绝缘膜。丙烯酸化合物可以通过辐射接枝到这些隔膜上,使其性质更具润湿性和渗透性。

镍氢电池的双极设计(双极电池)正在研发中,因为它们在电动车储能系统中提供了一些优势。这种固态聚合物膜凝胶隔膜可能适用于这种双极设计的应用。换句话说,这种设计有助于避免液态电解质系统中发生短路。[34]

无机聚合物隔膜在锂离子电池中的应用也引起了关注。通过在PMMA薄膜的两面涂覆无机粒子层,制备无机颗粒薄膜/聚甲基丙烯酸甲酯/无机颗粒薄膜三层隔膜。认为这种无机三层膜是一种廉价的新型隔膜,能够提高锂离子电池的尺寸和热稳定性。[35]

参考

Wikiwand - on

Seamless Wikipedia browsing. On steroids.