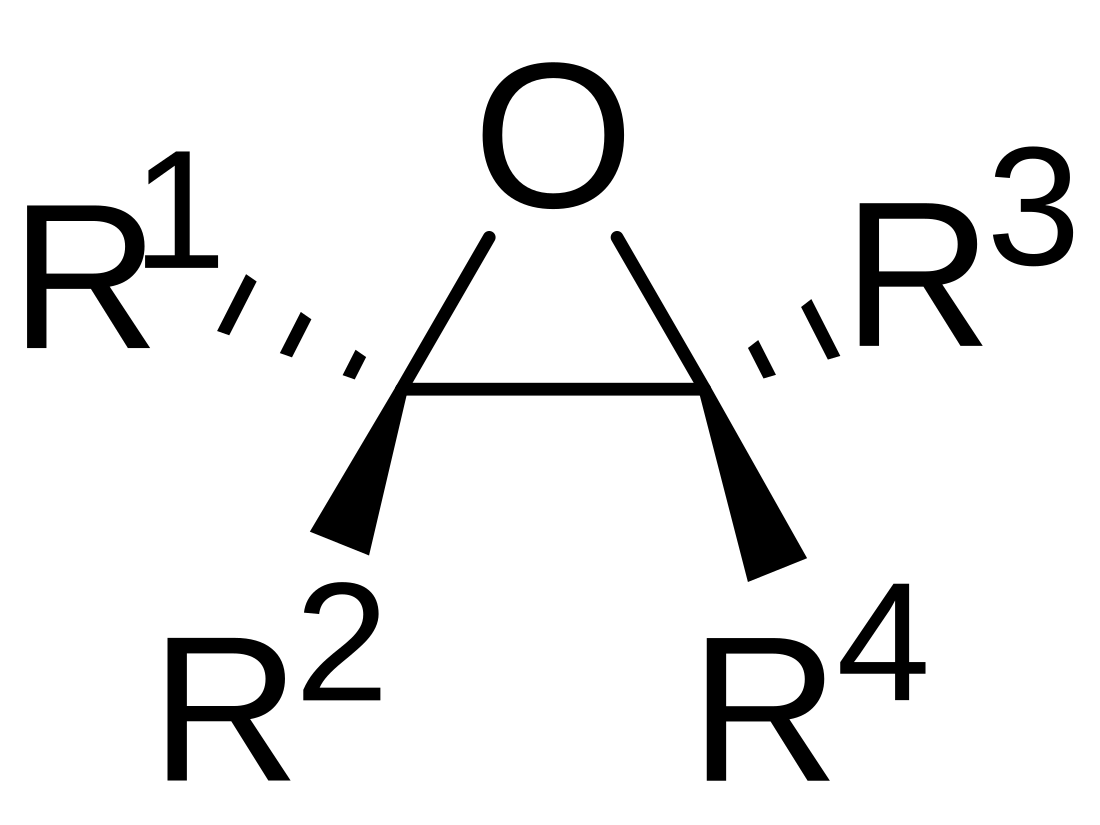

環氧樹脂(英語:Epoxy resin),簡稱EP樹脂,又稱作人工樹脂、人造樹脂、樹脂膠等,是分子中含有兩個或兩個以上環氧基團的高分子化合物,其與固化劑反應可生成熱固性三維網狀結構。[1][2]它是非常重要的熱固性塑膠,廣泛用於黏着劑、塗料、粘接劑、電子產品封裝、印刷電路板、航空、航天、軍工等領域。[3][4][5][6]環氧基團的IUPAC名稱是環氧乙烷(oxirane),預聚物和交聯產物都可稱為環氧樹脂。

環氧樹脂可以通過催化均聚與其自身反應(交聯),或與多種共反應物反應,包括多官能胺、酸(酐)、酚、醇和硫醇。 這些共反應物通常稱為硬化劑或固化劑,而交聯反應通常稱為固化。

接觸環氧樹脂化合物可能導致健康風險,包括接觸性皮炎和過敏反應,以及在化合物未完全固化時由於吸入蒸氣和打磨粉塵而引起的呼吸問題。[7][8][9]

大多數人造樹脂由環氧氯丙烷(epichlorohydrin,)和雙酚A(酚甲烷,bisphenol-A,)產生化學反應而成。

歷史

1934年,德國的保羅·施拉克首次申請了環氧化物和胺縮合反應的專利。[10]皮埃爾·卡斯坦在1943年也宣佈發現基於雙酚A的環氧樹脂。卡斯坦的成果受瑞士汽巴公司授權,汽巴公司後來成為全球三大主要環氧樹脂生產商之一。[11]1946年,西爾萬·格林利在德沃和雷諾茲公司工作,申請了由雙酚A和環氧氯丙烷交聯樹脂的專利。[12][13]

化學性質

大多數商用環氧單體通過化合物與酸性羥基的環氧氯丙烷反應生產:

首先,羥基在偶聯反應中與環氧氯丙烷反應,隨後發生脫鹵作用。從這種環氧單體生產的環氧樹脂稱為縮水甘油基環氧樹脂。羥基可來自脂肪二醇、多元醇(聚醚多元醇)、酚類化合物或二羧酸。酚類化合物可以是雙酚A和酚醛清漆(Novolak)等化合物。多元醇可以是1,4-丁二醇等化合物。二元和多元醇導致環氧基醚。諸如己氫鄰苯二甲酸等二羧酸用於製備二環氧脂樹脂。除了羥基外,胺或酰胺的氮原子也可以與環氧氯丙烷發生反應。[14]

環氧樹脂的另一種生產途徑是將脂肪族或環脂族烯烴與過氧酸轉化為環氧單體:[15][16]

與基於環氧樹脂的環氧單體相比,這種環氧單體的生產不需要含酸性氫原子,而需要一個脂肪族雙鍵。

全球使用的環氧樹脂中約75%都基於雙酚A。基於環氧氯丙烷(ECH)與雙酚A的反應,產生雙酚A二縮水甘油醚(BADGE或DGEBA)。

在兩階段反應中,首先將環氧氯丙烷加入雙酚A(形成雙酚A二(3-氯-2-羥丙基)醚),然後與等量氫氧化鈉發生縮合反應,形成雙環氧化物。氯原子以氯化鈉的形式釋放,氫原子以水的形式釋放。當形成的環氧化物進一步與雙酚A反應時,會形成較高分子量的二縮水甘油醚 (n ≥ 1):

通過幾個分子單元(n = 1~2),可獲得粘稠、透明的液體環氧樹脂。分子單元較多(n=2~30)則為無色固體環氧樹脂。雙酚A基樹脂商業化最廣泛,但其他雙酚,例如雙酚F(BPF),也可以與環氧氯丙烷發生類似的反應。

雙酚A二縮水甘油醚進一步與雙酚A反應生成較高分子量的二縮水甘油醚(n≥1),稱為預聚。重複單元(n=1~2)構成的產品是一種黏稠的清澈液體,稱為液體環氧樹脂。室溫下,重複單元(n=2~30)構成的產品是一種無色固體,稱為固體環氧樹脂。

雙酚A之外的其他雙酚(尤其是雙酚F)或溴化雙酚(如四溴雙酚A)也可用於上述環氧化和預聚。與雙酚A樹脂相比,諸如雙酚F、雙酚H這些樹脂的粘度通常較低,每克平均環氧含量較高,因此固化後其耐化學性更強。[17]

在製造過程中增加雙酚A與環氧氯丙烷的比例,在催化劑的作用下同時進行開環、閉環反應,會在NaOH的作用下 ,ECH的環氧基團斷開,與BPA的酚羥基結合,形成醚氧鍵。根據所達到的分子量,這些聚醚在室溫下是半固體到硬結晶材料。 這種合成路線被稱為「一步法(taffy)」工藝。[18]生產較高分子量環氧樹脂的通常途徑是從液體環氧樹脂(liquid epoxy resin,LER)開始,添加計算量的雙酚A,然後添加催化劑發生開環加成反應,生成開環產物,然後,在NaOH 的催化作用下,將反應加熱至約 160 °C。 稱為「兩步法(advancement)」。[19]隨着樹脂分子量的增加,環氧化物含量減少,材料的行為越來越像熱塑性塑料。非常高分子量的縮聚物(30–70 kg/mol)形成一類稱為苯氧基樹脂的物質,幾乎不含環氧基團,因為末端環氧基團與分子的總大小相比微不足道。然而,這些樹脂確實含有貫穿主鏈上的羥基,也可能發生其他交聯反應,例如與氨基塑料、酚醛塑料和異氰酸酯等。

環氧樹脂以聚合物、半聚合物或寡聚物的形式存在,因此很少以純物質形式存在,因為生產環氧樹脂的聚合反應會產生不同的鏈長。在某些應用中,例如使用蒸餾提純工藝,可以生產出高純度等級的產品。高純度液體牌號的一個缺點是,由於其結構高度規則,容易形成結晶固體,因此需要熔化才能進行加工。

環氧樹脂的一個重要標準是環氧值,它與環氧基團的含量有關。環氧值表示為「環氧當量重量」,即分子量與環氧基團數之間的比率。該參數用於計算環氧樹脂固化時使用的共反應劑(固化劑)的質量。環氧樹脂通常使用化學計量或接近化學計量的固化劑進行固化,以獲得最佳的物理性能。

酚醛樹脂由苯酚與甲醛反應生成的。環氧氯丙烷和酚醛反應生成具有

縮水甘油殘基的酚醛,如環氧苯酚酚醛(epoxyphenol novolak,EPN)或環氧甲酚酚醛(epoxycresol novolak,ECN)。這些高粘度固體樹脂通常每個分子含有2到6個環氧基團。由於這些樹脂具有高官能度和高交聯密度,因此在固化過程中會形成高度交聯的聚合物,具有較高的耐溫性和耐化學性,但機械柔韌性較低。[15]

常見的脂肪族環氧樹脂有兩類:一類是通過雙鍵環氧化作用獲得的(環脂族環氧化物和環氧大豆油),另一類是通過與環氧氯丙烷反應形成的(縮水甘油醚和酯)。

環脂族環氧化物在含有環氧乙烷環的分子中含有一個或多個脂肪環(如3,4-環氧環己基甲基-3,4-環氧環己基甲酸酯)。它們是由環烯與過酸反應生成的。[20]環脂族環氧化物的特點是脂肪族結構、環氧乙烷含量高且不含氯,因此粘度低、(固化後)耐候性好、介電常數低且Tg高。不過,脂肪族環氧樹脂在室溫下的聚合速度非常慢,因此通常需要較高的溫度和合適的促進劑。由於脂肪族環氧樹脂的電子密度低於芳香族環氧樹脂,因此環脂族環氧樹脂與親核物的反應不如雙酚A型環氧樹脂(具有芳香族醚基)容易。這意味着傳統的親核固化劑(如胺)很難用於交聯。因此,環脂族環氧化物通常在親電或陽離子反應中通過熱或紫外線引發均聚。由於環脂族環氧化物的介電常數低且不含氯,因此常用於封裝電子系統,如微型晶片或LED。它們還可用於輻射固化塗料和清漆。然而,由於其價格昂貴,迄今為止其用途僅限於此類應用。[15]

環氧化植物油是由不飽和脂肪酸與過酸發生環氧化反應而形成的。在這種情況下,過酸也可以通過羧酸與過氧化氫的反應就地形成。與液態環氧樹脂(liquid epoxy resins,LER)相比,它們的粘度非常低。但是,如果將它們作為反應性稀釋劑使用的比例較大,往往會導致固化環氧樹脂的耐化學性和耐熱性降低,機械性能變差。大規模環氧化植物油(如環氧化大豆油和透鏡油)在很大程度上用作PVC的二級增塑劑和成本穩定劑。[15]

低摩爾質量(單官能度、雙官能度或多官能度)的脂肪族縮水甘油環氧樹脂是由環氧氯丙烷與脂肪醇或多元醇(形成縮水甘油醚)或脂肪族羧酸(形成縮水甘油酯)反應而形成的。反應在氫氧化鈉等鹼存在下進行,類似於雙酚A-二縮水甘油醚的形成。此外,與芳香族環氧樹脂相比,脂肪族縮水甘油酯環氧樹脂的粘度通常較低。因此,它們可作為活性稀釋劑或粘接促進劑添加到其他環氧樹脂中。還可添加由(長鏈)多元醇製成的環氧樹脂,以提高拉伸強度和衝擊強度。

脂肪族中有一類是環脂族環氧樹脂,其分子中含有一個或多個環脂族環(如3,4-環氧環己基甲基-3,4-環氧環己烷羧酸酯)。這類稀釋劑在室溫下的粘度較低,但耐溫性明顯高於脂肪族環氧稀釋劑。不過,與其他類別的環氧樹脂相比,其反應活性較低,通常需要使用合適的促進劑進行高溫固化。由於這些材料不像雙酚A和雙酚F樹脂那樣具有芳香性,因此紫外線穩定性大大提高。

摻入鹵化環氧樹脂,特別是溴化和氟化環氧樹脂,可獲得特殊性能。[15]

溴化雙酚A用於需要阻燃性能的場合,如某些電氣應用如印刷電路板。可將四溴化雙酚A(tetrabrominated bisphenol A,TBBPA)或其二縮水甘油醚(2,2-雙[3,5-二溴-4-(2,3-二溴丙氧基)苯基]丙烷)添加到環氧配方中。一些摩爾質量非常高的(非交聯)環氧樹脂添加到工程熱塑性塑料中,同樣是為了獲得阻燃性能。

氟化環氧樹脂研究用於一些高性能塑料,例如氟化二縮水甘油醚 5-七氟丙基-1,3-雙[2-(2,3-環氧丙氧基)六氟-2-丙基]苯。由於表面張力較低,可作為潤濕劑(表面活性劑)添加到與玻璃纖維的接觸中。環氧樹脂固化後形成的熱固性塑料具有高耐化學腐蝕性和低吸水性。然而,含氟環氧樹脂的高成本和低Tg值限制了其商業用途。

環氧樹脂稀釋劑通常由脂肪醇或多元醇以及芳香族醇縮水甘油酯化而成。[21][22]可生成單官能團(如十二醇縮水甘油醚)、雙官能團(1,4-丁二醇二縮水甘油醚)或更高官能團(如三羥甲基丙烷三縮水甘油醚)。這些樹脂在室溫下通常粘度較低(10-200 mPa·s),通常被稱為活性稀釋劑,使用稀釋劑一般不會改善環氧樹脂的機械性能,[23]很少單獨使用,而是用來改變(降低)其他環氧樹脂的粘度。[24][25]因此,「改性環氧樹脂 」一詞意指含有降粘活性稀釋劑的環氧樹脂。[26]稀釋劑的使用確實會影響環氧樹脂的機械性能和微觀結構。[27]生物基環氧稀釋劑也有出現。[28]

縮水甘油胺環氧樹脂是芳香胺與環氧氯丙烷反應生成的高官能度環氧樹脂。其中重要的工業級產品包括對氨基苯酚縮水甘油醚(官能度 3)和4,4′-亞甲基二(N,N-二縮水甘油基苯胺)(官能度 4)。這種樹脂在室溫下具有中低粘度,因此比EPN或ECN樹脂更容易加工。再加上高反應性、耐高溫性和固化網絡的機械性能,成為航空航天複合材料應用的重要材料。

固化

可用於固化環氧樹脂的化合物包括胺、咪唑、酸酐和光敏化合物,[29]最常見的固化方法有兩種:胺固化和酸酐固化。[30]

一般來說,未固化的環氧樹脂機械、化學和耐熱性能較差。[31]然而線性環氧樹脂通過與適當的固化劑反應,形成三維交聯熱固性結構,可以獲得良好的性能。這一過程通常稱為固化或凝膠化過程。[32]環氧樹脂的固化是一種放熱反應,如果不加以控制,在某些情況下產生的熱量足以導致熱降解。[33]固化會在環氧樹脂系統中產生殘餘應力,這些殘餘應力可通過使用柔順劑來緩解。[34]

固化可通過環氧樹脂自身反應(均聚)或與多功能固化劑或硬化劑形成共聚物來實現。這種固化可使環氧樹脂具有抗性、耐久性、多功能性和粘附性等特性。原則上,任何含有活性氫的分子都可以與環氧樹脂的環氧基團反應。環氧樹脂固化劑的常見類別包括胺、酸、酸酐、酚、醇和硫醇。相對反應性(最低者優先)的順序大致為:苯酚 < 酸酐 < 芳族胺 < 環脂族胺 < 脂肪族胺 < 硫醇。

雖然有些環氧樹脂/固化劑組合可在環境溫度下固化,但許多都需要加熱,常見的溫度高達150 °C,有些系統甚至需要高達200 °C固化。固化過程中加熱不足會導致網絡聚合不完全,從而降低機械、化學和耐熱性能。固化溫度通常應達到完全固化網絡的玻璃化轉變溫度,以獲得最大性能。溫度有時會逐步提高,以控制固化速度,防止放熱反應產生過多熱量。

加入少量的促進劑可以加速環氧樹脂的固化反應。叔胺、羧酸和醇(尤其是酚)都是有效的促進劑。雙酚A是一種高效且廣泛使用的促進劑,但由於該物質對健康的影響,目前已逐漸被取代。使用熱潛伏NHC作為前催化劑,可延緩室溫下的過早固化,製備出穩定的即用固化組合物,工作窗口可達數天或數周。[35]

環氧樹脂可在陰離子催化劑(叔胺或咪唑等路易斯鹼)或陽離子催化劑(三氟化硼絡合物等路易斯酸)的作用下與自身發生反應,形成固化網絡,稱為催化均聚。生成的網絡只含有醚橋,具有較高的耐熱性和耐化學性,但比較脆,固化過程通常需要較高的溫度,因此在工業上的應用比較有限。環氧均聚物通常用於需要紫外線固化的場合,因為可以使用陽離子紫外線催化劑(如UV上光)。催化劑固化樹脂均聚的產物tanδ值較低。tanδ值的大小表示阻尼行為,樹脂的交聯密度越高,剛性越大,阻尼則越小,因此tanδ值降低。均聚產生的具有醚型網絡的催化劑固化樹脂的結構比具有酯型網絡的酸酐固化樹脂具有更好的柔韌性。更好的柔韌性意味着更低的Tg。[30]

多官能基伯胺是一類重要的環氧固化劑。伯胺與環氧基發生加成反應,形成羥基和仲胺。仲胺可進一步與環氧化物反應生成叔胺和另一個羥基。動力學研究表明,伯胺的反應活性大約是仲胺的兩倍。在胺類用作固化劑時,固化可在室溫下進行,在脂肪族胺中最為明顯。在需要溫和低溫固化條件的情況下可能有益,但同時也要求兩種成分分開儲存,混合物製備後的罐裝時間也受到限制。[35]

使用雙官能或多官能胺可形成三維交聯網絡。脂肪胺、環脂胺和芳香胺都可用作環氧固化劑。胺類固化劑可改變固化共聚物網絡的加工性能(粘度、反應性)和最終性能(機械性能、耐溫性和耐熱性)。因此,通常要根據應用來選擇胺結構。不同固化劑的總體反應潛力大致可按脂肪胺>環脂胺>芳香胺的順序排列,但在氨基附近存在立體阻礙的脂肪胺的反應速度可能與某些芳香胺一樣慢。較慢的反應速度可以延長工藝時間。由於芳香胺形成的結構比脂肪胺更為堅硬,因此耐溫性通常也提高。由於芳香胺與母體樹脂混合後具有優異的最終特性,因此被廣泛用作環氧樹脂固化劑。在過去的幾十年裏,由於人們擔心許多芳香胺可能影響健康,因此越來越多地使用脂肪胺或環脂胺替代品。胺還可通過混合、加成和反應來改性,與三乙烯四胺等純胺相比,這些胺樹脂更常用於固化環氧樹脂。水基多胺的使用也越來越多,有助於降低毒性。[來源請求]胺固化過程中會產生少量羥基,從而影響介電性能,難以避免。[30]

環氧樹脂可與酸酐進行熱固化,製造耐高溫聚合物。只有在酸酐環(環氧樹脂中的仲羥基)打開後,才會發生交聯。環氧基和羥基之間也可能發生均聚。酸酐固化劑的高延遲性使其適用於需要在固化前添加礦物填料的加工體系,例如高壓電絕緣體。通過將酸酐與合適的促進劑配合使用,可以提高固化速度。對於二酐,以及在較小程度上的一酐,通常使用非化學計量的經驗測定法來優化劑量水平。在某些情況下,二酐和一酐的混合物可改善與液態環氧樹脂的計量和混合。[36]對於酸酐固化體系,酸酐的添加量約為理論值的80-90%。[30]通常情況下,強親核物(如叔胺,包括咪唑)可用於催化環氧化物和酸酐之間的非惰性交聯反應。[35]

雙酚A或酚醛等多酚通常在催化劑的作用下,可在高溫(130-180 °C)下與環氧樹脂反應,生成具有醚鍵的材料,與通常使用胺或酸酐固化的材料相比,具有更高的耐化學性和抗氧化性。由於許多酚醛固化劑都是固體,因此這類固化劑通常用於粉末塗料。

硫醇即使在環境溫度或環境溫度以下,硫也非常容易與環氧基團發生反應。雖然生成的網絡通常不具有耐高溫或耐化學性,但硫醇基團的高反應性使其可用於無法加熱固化或需要快速固化的應用領域,例如家用 DIY 粘合劑和化學岩石螺栓錨。硫醇有一種特有的氣味,在許多雙組分家用粘合劑中都可以檢測到。

固化模型

對於動態流變學,材料在施加振盪力後的響應可用於計算粘度、儲能模量 ()、損耗模量 () 和相位角 ()。從定性角度來看,這些測量值描述了環氧材料的粘彈行為,其中描述彈性,描述粘性。相位角的正切 () 與模量和粘度有關:[37]

環氧熱塑性塑料的動態剪切測量可以提供複數粘度 (),這是一個頻率相關參數,可通過頻率掃描獲得。可以使用分離同相和異相因子的函數來定義:[37]

其中示能量損失(即粘性響應),表示儲存的能量(即彈性響應)。複數粘度提供了環氧熱塑性材料形成過程中發生的各種過程的詳細信息,例如環氧樹脂固化過程中發生的化學黏度變化等變化,複數粘度()與複數剪切模量()的關係如下:[37]

其中:

為頻率。複數粘度由兩個模量分量(即和)組成,它們提供了有關環氧材料生成過程中不同過程的信息。例如,在環氧樹脂固化過程中,複數粘度可能最初隨着樹脂軟化而降低,這導致損耗模量()分量佔主導地位。隨着環氧樹脂聚合,在高度交聯網絡形成過程中,複數粘度會增加,導致儲能模量()分量的貢獻更高。頻率下的複數粘度與剪切速率下的穩態剪切粘度之間的關係可由Cox-Merz經驗規則解釋:[37]

穩定剪切粘度通常通過隨時間進行的等溫穩定剪切測試來測量。環氧熱固性塑料的粘度在聚合反應過程中變化很大,通常最初因熱影響而下降,隨後在單體到聚合物的轉化和交聯反應過程中迅速增加。粘度曲線可以洞察環氧熱固性塑料在聚合反應過程中發生的結構演變。為了獲取這些信息,人們使用了各種模型來預測這些粘度隨時間的變化。Roller使用一個經驗模型,將等溫固化的粘度表示為固化溫度 () 和時間 () 的函數:[37]

其中,是時間和溫度下的粘度,是時計算出的粘度,是的動力學模擬,是粘度的阿倫尼烏斯活化能,是的動力學模擬,是通用氣體常數,是絕對溫度。通過對該粘度模型應用時間-溫度積分,粘度變化的預測擴展到非等溫系統:[37]

活化能和分別通過初始粘度的自然對數與的關係圖和的自然對數與的關係圖計算得出。儘管該模型在凝膠點以上存在局限性,但當溫度是時間函數時,Roller 的經驗模型可用於預測環氧系統的粘度變化。[37]

固化反應的動力學由活化能定義。活化能降低意味着完成反應所需的反應組分的能量較少,具有加速效應。活化能不能提供任何關於反應機理的信息,只有關於其速率的信息。[38]

Kissinger方法中,活化能可從動態掃描的放熱峰溫度中得到:[38]

其中是升溫速率,是氣體常數。作出對應的關係圖即可從斜率計算活化能。該模型不僅適用於熱固性塑料,還適用於熱塑性塑料。

Ozawa方法的公式為:[38]

應用這兩個模型來獲得活化能,結果非常相似,但Ozawa模型的值略高。

等溫固化反應熱為:

其中是DSC測得的熱流。DSC假設固化過程中放熱量與反應性基團的消耗程度成正比,則反應熱正比於反應程度:

其中為非等溫固化的總反應熱,固化結束時的轉化率通過減去總反應熱的殘餘來計算:

反應速率與溫度關係為:[38]

其中為轉化度,為轉化率。代表轉化率的函數,與反應機理相關。是溫度速率常數,假定為阿倫尼烏斯類型:[38]

其中,為常數。等溫法可模擬兩種類型的反應:級反應或自催化聚合。級反應中假設遵循以下方程:

Kamal提出的自催化聚合模型中,轉化率和反應程度關聯如下:[40]

其中,為促進劑催化的級反應速率常數,為級自催化反應的速率常數。固化反應開始時,反應速率由分子反應性決定。隨着固化程度的提高,反應速率越來越受擴散控制。凝膠化後,當分子的柔韌性在玻璃態下受到阻礙時,幾乎無法達到完全轉化。Fournier等人通過擴散因子擴展Kamal 模型:[41]

其中是等溫固化結束時的轉化率,是材料的經驗擴散常數。

結構

環氧樹脂得名於其結構上的環氧基。雙酚A型環氧樹脂是最常用的環氧樹脂。通過如同固化反應,環氧樹脂可以形成三維交聯高分子結構。

- 基於胺類固化劑的固化反應:胺類固化劑可以打開環氧基。若所使用的胺類固化劑(常用的固化劑為雙氰胺,DICY)有兩個以上的功能團則可以生成交聯結構。

- 基於酐類固化劑的固化反應:酐類固化劑在胺催化劑的作用下可以和環氧基反應。酐類固化劑還可以在氫氧根的催化作用下和環氧基反應。

- 其他:苯酚也可以同環氧基反應。

性質

環氧樹脂固化過程為放熱反應,當使用快速催化劑鑄造大型零件時需要注意散熱,防止溫度上升過高達到小分子沸騰溫度。燃燒時產生黃色火焰;有酚類的味道。

環氧樹脂具有仲羥基和環氧基,仲羥基可以與異氰酸酯反應。環氧樹脂作為多元醇直接加入聚氨酯膠黏劑含羥基的組分中,使用此方法只有羥基參加反應,環氧基未能反應。

用酸性樹脂的羧基,使環氧開環,再與聚氨酯膠黏劑中的異氰酸酯反應。還可以將環氧樹脂溶解於乙酸乙酯中,添加磷酸加溫反應,其加成物添加到聚氨酯膠黏劑中,可使膠的初黏、耐熱性以及水解穩定性等都得到提高。

此章節需要擴充。 |

- 密度:1.1~1.2公克/立方公分(與固化程度有關)

生產

2016年,全球環氧樹脂市場價值約為80億美元。環氧樹脂市場由亞太地區主導,佔市場總份額的55.2%。中國是全球主要的生產國和消費國,消耗了全球樹脂產量的近35%。全球市場由大約50-100家基本或商品環氧樹脂和固化劑製造商組成。在歐洲,2017年生產了約32.3萬噸環氧樹脂,銷售額約為10.55億歐元。德國是歐洲最大的環氧樹脂市場,其次是意大利、法國、英國、西班牙、荷蘭和奧地利。[42]

環氧樹脂在全世界的年產值大約150億美元。環氧樹脂在美國的主要生產廠家和品牌包括Hexion(原Shell Development Company)的Epon,陶氏化工的D.E.R牌和亨斯邁公司(Huntsman)先進材料業務部(原汽巴精化)的Araldite牌。

上述這些商品環氧樹脂生產商通常不向小型最終用戶出售可用的環氧樹脂,因此還有一類公司從主要生產商那裏購買環氧樹脂原材料,然後用這些原材料配製(混合、改性或以其他方式定製)環氧樹脂系統。這些公司被稱為 「配方設計」。銷售的大部分環氧體系都是由這些配製商生產的,它們占環氧市場價值的60%以上。這些配方設計可以通過數百種方法對環氧樹脂進行改性:添加礦物填料(滑石粉、二氧化矽、氧化鋁等)、添加柔順劑、降粘劑、着色劑、增稠劑、促進劑、粘接促進劑等。進行這些改性降低成本、提高性能和改善加工便利性。因此,一個典型的配方設計會銷售幾十種甚至上千種配方,每種配方都是根據特定應用或市場的要求量身定製的。

如今,環氧樹脂的生產原料主要來自石油,但也有一些來自植物(如用於製造環氧氯丙烷的植物提取甘油)。

應用

環氧基材料應用廣泛,通用性很強。[43]應用於塗料、粘合劑[44][45]和(諸如碳纖維和玻璃纖維增強的)複合材料。環氧樹脂的化學性質和各種商用變體使固化聚合物具有非常廣泛的特性。[46]一般來說,環氧樹脂以其出色的粘合性、耐化學性和耐熱性、良好至卓越的機械性能以及極佳的電絕緣性能而著稱。環氧樹脂的許多性能都可變(例如,儘管環氧樹脂通常具有電絕緣性能,但也有導電性能良好的銀填充環氧樹脂)。此外,環氧樹脂還具有高隔熱性能,或導熱性能與高電阻值相結合,適用於電子產品應用。[47]

與其他類別的熱固性聚合物材料一樣,混合不同等級的環氧樹脂以及使用添加劑、增塑劑或填料,以達到所需的加工性能,或降低成本。

由於反應是放熱反應,混合料會產生熱量。大量混合則會產生更多的熱量,從而大大提高反應速度,縮短產品有效時間(罐內壽命)。因此,最好是混合少量可快速使用的混合物,以避免浪費和更加安全。由於橡膠容易變脆,因此開發各種方法對其增韌。[48]橡膠增韌是一種關鍵的增韌技術。[49][50]

環氧樹脂廣泛用於:塗料及黏合劑;模鑄各種電子器件、集成電路封裝材料和電路板;製造工業零件製品等;鋁罐內層,尤其是酸性的食品或飲料,例如汽水;土木建築結構物補強,可與碳纖維或玻璃纖維搭配使用成為具有極高抗拉強度的補強材料;用於作為人造石的生產;防水材料等。

雙組分環氧塗料專為金屬基材上的重型工況而開發,與熱固化粉末塗料相比能耗更低。這些系統保護塗層堅韌,硬度極佳。單組分環氧塗料在水中配製成乳液,無需溶劑即可清洗。 環氧塗料比乳膠漆和醇酸樹脂漆更耐熱,因此常用於工業和汽車領域。環氧塗料在紫外線照射下容易變質,即所謂的「粉化」。[51]環氧塗料還被用於飲用水領域。[52]環氧樹脂塗料具有出色的保護性能,可廣泛用於保護低碳鋼和其他鋼材。[53]

變色(即黃變)是環氧樹脂材料的一種常見現象,在藝術品和保護應用中很重要。環氧樹脂會隨着時間的推移而變黃,即使沒有暴露在紫外線輻射下也是如此。Down在1984年發現(自然暗老化),[54]後來又在1986年(高強度光老化),[55]在了解環氧樹脂黃變方面取得了重大進展。Down研究了適用於玻璃保護的各種室溫固化環氧樹脂粘合劑,測試了它們的黃變傾向。2018年,Krauklis和Echtermeyer發現了一種常用胺環氧樹脂黃化的機理來源,從而對環氧樹脂黃化有了基本的分子認識。[56]他們發現,環氧黃變的分子原因是聚合物碳-碳骨架中的羰基通過親核自由基攻擊發生熱氧化而成。

聚酯環氧粉末塗料用於洗衣機、烘乾機和其他 「白色家電 」的粉末塗料。熔結環氧粉末塗料(Fusion Bonded Epoxy Powder Coatings,FBE)廣泛用於石油和天然氣工業中的鋼管和配件、飲用水輸送管道(鋼管)以及混凝土鋼筋的防腐保護。環氧塗料還廣泛用作底漆,以提高汽車和船舶塗料的附着力,尤其是在對防腐蝕(生鏽)性能要求較高的金屬表面。金屬罐和容器通常塗有環氧樹脂,以防止生鏽,尤其是番茄等酸性食品。環氧樹脂還可用於裝飾地板,如水磨石地板、碎石地板和彩色骨料地板。

環氧樹脂的改性方式多種多樣,包括與從油中提取的脂肪酸反應生成環氧酯,其固化方式與醇酸樹脂相同。典型的環氧酯是L8(80% 亞麻籽)和D4(40% 脫水蓖麻油)。它們通常與苯乙烯反應,製成苯乙烯化環氧酯,用作底漆。與酚醛樹脂一起固化可製成鼓襯裏,與胺樹脂一起固化酯類,與氨基樹脂一起預固化環氧樹脂可製成耐磨麵漆。有機鏈可用於對環氧樹脂進行疏水改性並改變其性能。改性劑鏈長的影響也有研究。[57]

環氧樹脂粘合劑是「結構粘合劑」或「工程粘合劑」(包括聚氨酯、丙烯酸、氰基丙烯酸酯和其他化學物質)類別中的主要部分。這些高性能粘合劑可用於製造飛機、汽車、自行車、船隻、高爾夫球杆、滑雪板、滑雪板以及其他需要高強度粘合的應用。環氧樹脂粘合劑幾乎可用於任何應用,可用作木材、金屬、玻璃、石材和某些塑料的粘合劑。環氧樹脂粘合劑可製成柔性或剛性、透明或不透明、彩色、快固或慢固。環氧樹脂粘合劑的耐熱性和耐化學性優於其他普通粘合劑。一般來說,加熱固化的環氧樹脂粘合劑比室溫固化的粘合劑更耐熱和耐化學腐蝕。溫度超過177 °C時,粘合劑的強度會降低。[58]

環氧樹脂系統在工業模具應用中用於生產模具、主模型、層壓板、鑄件、夾具和其他工業生產輔助工具。這種 「塑料模具 」可替代金屬、木材和其他傳統材料,一般可提高效率,降低總體成本、縮短工業流程交付周期。環氧樹脂還可用於生產纖維增強或複合材料部件。環氧樹脂比聚酯樹脂和乙烯基酯樹脂昂貴,但通常能生產出更堅固、更耐高溫的熱固性聚合物基複合材料部件。環氧花崗岩可用於克服振動的機器墊層。

環氧樹脂與玻璃纖維或碳纖維織物一起可用作粘合基體,可生產出具有極高強度-重量比特性的複合材料,從而生產出更長、更高效的渦輪轉子葉片。[59]海上和陸上風能裝置中,環氧樹脂可用作鋼塔、底座支柱和混凝土基礎的保護塗層。在上面塗上脂肪族聚氨酯面漆,以確保充分的紫外線防護,延長運行壽命並降低維護成本。發電機通過傳動系統與轉子葉片連接,將機械風能轉換為可用電能,這就需要環氧樹脂的電氣絕緣和高耐熱性能。環氧樹脂同樣適用於變壓器、襯套、墊片和連接風車與電網的複合材料電纜。歐洲風能組件占環氧樹脂應用的最大部分,比例約佔市場的 27%。[60]

環氧塑封料與晶片級電子膠黏劑與半導體封裝技術的發展息息相關,是保證晶片功能穩定實現的關鍵材料,極大影響了半導體器件的質量。環氧樹脂配方在電子工業中非常重要,可用於電動機、發電機、變壓器、開關設備、襯套、絕緣體、印刷電路板和半導體封裝。環氧樹脂是優良的電絕緣體,可保護電氣元件免受短路、灰塵和潮氣的影響。在電子工業中,環氧樹脂用於集成電路、電晶體和混合集成電路包覆成型以及製造印刷電路板。體積最大的電路板類型——FR-4由編制玻璃纖維布與耐火環氧樹脂組成。由於經過封裝後的半導體器件需要在高溫高濕處理後,仍能夠耐受260 ℃的無鉛回流焊,並要求封裝材料在該過程中不會由於應力過高而出現分層或開裂、電性能失效等情況,因此,需要通過多種理化性能指標(流動長度、熱膨脹係數、玻璃化轉變溫度、粘度、吸水率、介電常數),以實現工藝性能以及應用性能要求。[61]

環氧樹脂可用於灌封變壓器和電感器。通過在未固化的環氧樹脂上使用真空浸漬,可以消除繞組與繞組、繞組與鐵芯、繞組與絕緣體之間的空氣孔隙。固化後的環氧樹脂電絕緣,導熱比空氣更好。變壓器和電感器的熱點大大減少,優化元件的穩定性和壽命。

環氧樹脂一般使用樹脂點膠技術。

環氧樹脂在五金店出售,內含單獨的樹脂和固化劑,使用前必須立即混合,也作為船用修理樹脂出售。環氧樹脂通常不用於船的外層,因為暴露在紫外線下會變質。通常在船隻修理和組裝時,使用環氧樹脂再塗上傳統的或雙組分的聚氨酯漆或具有紫外線防護功能的船用清漆。

海洋領域環氧樹脂主要有兩個用途。一是由於環氧樹脂比更常見的聚酯樹脂具有更好的機械性能,因此用於需要高強度/重量比的部件的商業製造。二是環氧樹脂的強度、間隙填充性能以及與許多材料(包括木材)的出色粘合性,可用於包括飛機和船隻在內的建築項目。

為聚酯樹脂和乙烯基酯樹脂配製的普通膠衣不能附着在環氧樹脂表面,但環氧樹脂在聚酯樹脂表面的附着力非常好。通常用於聚酯玻璃纖維遊艇內部塗層的 「Flocoat 」也與環氧樹脂兼容。

環氧樹脂材料往往會逐漸硬化,而聚酯材料往往會迅速硬化,尤其是在使用大量催化劑的情況下。[63]這兩種情況下的化學反應都會放熱。

環氧樹脂在建築領域的研究和應用已有幾十年歷史。[64]雖然環氧樹脂作為添加劑會增加砂漿和混凝土成本,卻能提高性能。目前正研究環氧樹脂和其他回收塑料在灰漿中的使用,以提高性能並回收廢物。目前正在積極研究對PET和膠袋等塑料材料進行緻密化處理,用它們來部分替代骨料,以及對PET進行解聚處理,使其作為環氧樹脂之外的聚合物粘合劑來增強混凝土的性能。[65]

航空航天工業中,環氧樹脂用作結構基體材料,用纖維增強。典型的纖維增強材料包括玻璃纖維、碳纖維、凱芙拉纖維和硼纖維。環氧樹脂還可用作結構膠。木材和其他 「低技術含量 」的材料都是用環氧樹脂粘合的。環氧樹脂在機械性能和耐環境退化方面通常優於大多數其他類型的樹脂。[66]

水溶性環氧樹脂(如Durcupan[67][68])通常用於將電子顯微鏡樣品嵌入塑料中,以便用顯微切片機(microtome)將其切成薄片後成像。[69]

環氧樹脂與顏料混合後可用作繪畫介質,通過層層疊加形成一幅完整的圖畫。[70]環氧樹脂還可用於珠寶首飾、裝飾品和標籤的搪瓷樹脂,以及藝術品、台面和桌子的裝飾應用。[71]環氧樹脂具有無縫、光亮的表面效果,可以模塑成各種形狀,因此在現代家具設計中,以及在其他各種設計風格(包括工業風格、鄉村風格甚至折衷主義風格)中,環氧樹脂是打造簡約風格和宣言式作品的首選。[72]環氧樹脂還被用於藝術品和歷史建築的保護和研究。[73][74][75]

可再生、回收、水性、生物基環氧樹脂

隨着可再生和「綠色 」資源以及更多地使用生物基材料成為大勢所趨,環氧領域的研究也在不斷深入。[76][77][78][79]水性環氧塗料早在20世紀70年代就已問世,相關研究也不斷進行。[80]在可能的情況下,也有使用廢料和回收原材料的趨勢。採礦業會產生花崗岩廢屑。目前正在研究創新解決方案,如在環氧樹脂中使用廢花崗岩粉末,並以此為基礎設計塗料粘合劑。[81]利用PET瓶等回收原材料生產環氧樹脂和環氧基塗料的工作也在進行中。[82]環氧樹脂的單體可以從幾種不同的生物質來源中提取。[83]

環境與安全

未固化狀態下的液態環氧樹脂大多對眼睛和皮膚有刺激性,對水生生物有毒。[84]固體環氧樹脂通常比液體環氧樹脂安全,許多固體環氧樹脂被歸類為非危險材料。環氧樹脂的一個特殊風險是致敏。這種風險在含有低分子量環氧稀釋劑的環氧樹脂中更為明顯。[85]長期接觸環氧樹脂會誘發過敏反應。致敏一般是由於長期反覆接觸(如工作衛生條件差或缺乏防護設備)造成的。過敏反應有時會在接觸後幾天才發生。過敏反應通常表現為皮炎,尤其是在接觸最多的部位(通常是手和前臂)。環氧樹脂的使用是塑料使用者職業性哮喘的主要來源。[86]安全處置也需要考慮,但通常涉及故意固化以產生固體而非液體廢物。[87]環氧基會與人體內的多種基團反應,因此通常被認為是有毒或者致癌物質,在使用的時候應該避免皮膚接觸。環氧樹脂的固化劑大多也是有毒物質。

環氧氯丙烷()易燃,含毒性和致癌物質。

雙酚A(酚甲烷,)是內分泌干擾素(也就是擾亂生殖系統的化學物質)。

根據綠色和平組織(GreenPeace)於2006年4月發表的報告《我們的生殖健康和化學暴露》(Our reproductive health and chemical exposure),雙酚A可影響男性生殖器官、導致早熟、母乳減少[88]。

老化

在使用過程中,環氧樹脂容易出現老化現象,如表面黃化、失去光澤、裂紋和整體力學性能下降,從而影響其使用壽命。老化的內因主要包括材料的組成、鏈結構、聚集態結構以及雜質,外因則包括環境條件如光、熱、氧、水分、高能輻射、化學介質和電場等因素。目前環氧樹脂常見的老化形式主要有物理老化、熱氧老化、濕熱老化、光氧老化等。目前的防老化措施主要分為兩類:一是對環氧樹脂本體結構進行改性,減少老化薄弱點;二是加入高效防老劑,減緩環境因素對環氧樹脂的降解作用。[3]TGA測試中,環氧樹脂是支分為兩階段,分解和部斷裂,第二階段主要是主體結構的分解和碳化。在固化環氧樹脂中,酯鍵斷裂的活化能低於醚鍵斷裂的活化能,由於縮醛酯基的熱分解,酯型網絡會在較低溫度下降解。[30]

目前,常用的方法來延緩環氧樹脂材料的老化包括添加有機小分子穩定劑或無機納米粒子,以及進行共聚共混改性。有機小分子穩定劑根據其作用機理主要分為:熱穩定劑(亞磷酸酯和多元醇等);光穩定劑(水楊酸苯酯類、鄰羥基二苯甲酮類、鄰羥基苯並三唑類、羥基苯三嗪類和受阻胺類);抗氧劑(酚類、胺類和硫代二丙酸酯類等)。[3]

環氧樹脂具有高玻璃化轉變溫度和交聯網絡結構,導致鏈段運動受限,容易形成凍結狀態,在成形過程中可能形成不平衡構象。因此,隨着環境條件下放置時間的增加,環氧樹脂材料容易發生物理老化,結構逐漸向平衡態轉變,達到更低能量狀態。物理老化會導致環氧樹脂材料的自由體積減少,從而增加其模量、密度和拉伸強度,但降低衝擊強度和斷裂伸長率,使整體材料的韌性下降,從而影響使用性能。[3]

在含氧環境中,聚合物會受到熱激發,分子鏈會吸收氧氣並生成不穩定的氫過氧化物。這些氫過氧化物可能引發聚合物主鏈的重排反應,導致斷鏈或交聯反應,從而造成聚合物材料性能下降,出現熱氧老化現象。在加工、貯存和使用過程中,環氧樹脂通常會接觸到空氣,在一定溫度下,環氧樹脂容易發生熱氧老化。氧化重排主要發生在厚度小於 100 μm 的樣品皮層,可能與氧的擴散深度有關。[3]

固化環氧樹脂材料由於具有三維網狀結構和含有極性親水基團(如羥基、胺基等)以及吸水性強的填料(如玻璃纖維等),導致其吸水率高、吸濕性強。在高濕或雨水環境下,環氧樹脂材料會出現明顯的濕熱老化現象,導致性能下降,無法滿足使用要求。[3]

濕熱老化過程中,環氧樹脂複合材料會出現明顯的界面破壞現象。這是因為樹脂基體會溶脹,對填料產生剪切作用,當這種作用超過界面粘結力時,填料與基體會發生脫粘現象。同時,水分子在界面處的滲透作用也會破壞填料與基體之間的結合作用。[3]

聚合物的光氧老化機理與熱氧老化機理相似,都包括自由基的引發、增長和終止三個反應階段。它們的主要區別在於光氧老化的引發源更多,例如催化劑殘留、添加劑、金屬離子、雙鍵和含羰基化合物等。[3]

參考

外部連結

Wikiwand in your browser!

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.

![{\displaystyle f_{d}\left(\alpha \right)=\left[{\frac {2}{1+\exp \left[\left(\alpha -\alpha _{end}\right)/b\right]}}-1\right]}](http://wikimedia.org/api/rest_v1/media/math/render/svg/66fc53980a688e8154a99970ae3b4c304f07cded)