Loading AI tools

material som löses upp genom en kemisk reaktion till en mer stabil form Från Wikipedia, den fria encyklopedin

Korrosion (från latinets corrodere som betyder fräta sönder)[1], frätning, innebär att ett material, vanligtvis en metall, löses upp genom en kemisk, oftast elektrokemisk, reaktion till en mer stabil form, som exempelvis oxider, hydroxider och sulfider.[2] Även andra material än metaller, såsom plaster eller keramer, kan korrodera. I dagligt tal syftar man dock vanligen till korrosion av metaller, när man använder begreppet korrosion.[3]

Korrosion har sin grund i de olika materialens molekylära strukturer. Metaller är inte lika stabila som många oxider.[4] Metallens inre krafter gör därför att metallen bryts ner till en stabilare förening, mer lik ursprungsmineralen. När exempelvis stål framställs ur järnockra ökar Gibbs fria energi vilket gör den relativt rena metallen instabilare än malmen (Fe2O3 + 3C → 2Fe + 3CO2).[5] När stålet sedan korroderar sänks energin igen vilket gör att korrosionsprodukten blir stabilare (4Fe + 3O2 → 2Fe2O3).[5] Korrosionsprodukten är definitionsmässigt en keram eftersom den består av en metall och en icke-metall.[6]

Man skiljer mellan korrosionsangrepp och korrosionsprodukter. Ett korrosionsangrepp avverkar material i form av korrosionsprodukter, såsom rost för stållegeringar eller ärg för kopparlegeringar. Korrosionsprodukter ansamlas ofta på ytan som exempelvis rost men kan även lösas i oxidationsmedlet. Korrosion kan ske i en omgivning av såväl luft som vatten, men även i kemiska lösningar, jord, med mera.

För att en korrosionsprocess ska kunna ske måste metallen utsättas för ett oxidationsmedel samtidigt som elektroner måste kunna vandra från en anodyta till en katodyta.[7] Korrosionsprocessen består av två halvceller, nämligen oxidation och reduktion.[8] Där oxidationen sker, sker även angreppet på metallen. Metallen bildar metalljoner medan elektroner avges. Vid reduktionsdelen tas elektronerna upp och binds med oxidationsmedlet; oxidationsmedlet reduceras. De vanligaste katodreaktionerna är reduktion av syre (O2 + 2H2O + 4e– → 4OH–) och vätejoner (2H+ + 2e– → H2). Vanliga anodreaktioner är oxidation av en godtycklig metallatom (M → Mn+ + ne–) samt oxidation av vätgas (H2 → 2H+ + 2e−). M står här för en godtycklig metall och n står för laddning/antal elektroner.[9]

Vanliga oxidationsreaktioner:

Vanliga reduktionsprocesser:

Korrosion leder till att Gibbs fria energi sjunker och korrosionsprodukten blir stabilare.[5] Dock används inte Gibbs fria energi till att mäta korrosion utan istället korrosionspotentialen (Ekorr eller Φkorr) som kan relateras till Gibbs fria energi via Nernsts ekvation (ΔG = −nFE, där ΔG står för Gibbs fria energi, n står för antal involverade elektroner, F står för Faradays konstant och E står för korrosionspotentialen).[10] Nernsts ekvation kan alltså förutse hur jonkoncentrationen påverkar korrosionspotentialen enligt ekvationen nedan.[11]

där E (alternativt Φ) står för elektrod- eller jämviktspotential, E0 (alternativt Φ0) står för standardpotentialen, R står för allmänna gaskonstanten, T står för absoluta temperaturen i Kelvin, F står för Faradays konstant, [Red] står för koncentrationen av reducerat ämne och [Ox] står för koncentrationen av oxiderat ämne. För järnjoners reduktion vet man att standardpotentialen är −0,440 jämfört med väte-elektroden, RT/F blir 0,059 vid 23 °C, n är 2 och koncentrationerna gäller järn respektive järnjonerna.[11] Ekvationen kan alltså förenklas för järnjoners reduktion enligt nedan:

Korrosion bygger alltid på en överföring av elektrisk laddning och joner.[12] Storleken på potentialen, elektronaktiviteten och den exponerade metallytan har stor inverkan på korrosionshastigheten.[13] Korrosionshastigheten kan definieras på flera sätt såsom hållfasthetsminskning per tidsenhet (exempelvis brott- eller sträckgräns som ofta anges i enheten procent per år), korrosionsdjup per tidsenhet, tjockleksminskning per tidsenhet (ofta mätt i enheten mm/år) och viktförlusten per tidsenhet (ofta mätt i enheten mg/dm2/dag).[14][15][16] En annan definition är strömstyrkan per areaenhet. En liten area som korroderar lokalt på en större konstruktionsarea, till exempel gropfrätning, kan ha en hög korrosionsström per korroderande areaenhet i gropen. Korrosionshastigheten kan i detta fall vara svår att beräkna för hela konstruktionen då det är endast punkter som korroderar. En allmän korrosion som sker på hela konstruktionsarean ger en jämnare ström per areaenhet och materialet korroderar jämnt över hela ytan. Korrosionshastigheten kan då beräknas genom strömtäthet som betecknas i, mäts vanligtvis i ampere per cm² och definieras som totalström dividerat med area, det vill säga , där . Alltså är . Eftersom korrosionsangreppet sker vid anodytan är anodströmmen styrande för korrosionshastigheten enligt: . Av ekvationen ser man att korrosionshastigheten blir extrem vid små anodytor och stora katodytor.

Mycket litteratur bygger på att korrosion sker i en lösning. Verkligheten är dock att korrosion oftast inte sker i lösning utan i fuktiga miljöer. När en natriumkloridlösning på exempelvis 1 M torkar in ökar koncentrationen i saltkristallerna till 6 M. Koncentrationen tillsammans med tillgång på syre gör att korrosionshastigheten ökar markant jämfört med korrosion i lösning.

pH kan ofta ha en stor inverkan på korrosionshastigheten. För stål ökar korrosionshastigheten kraftigt vid pH-värden under 4.[17] Aluminium är en vanlig konstruktionsmetall för exempelvis byggnader men som är mycket pH-känslig. Aluminium är stabilt mellan pH cirka 4–9 men korroderar extremt i surare respektive alkaliskare miljöer.[18] Detta område kan breddas genom anodisering och efterbehandling i form av exempelvis silan- eller silikatbeläggningar.

Vid korrosion bildas ibland en oxid som reaktionsprodukt. Denna oxid bildar en tät och vidhäftande hinna på ytan som begränsar kontakten med oxidationsmedlet. Den så kallade passiva ytan är oftast bara några mikrometer tjock men isolerar halvcellerna tillräckligt för att begränsa korrosionen (vanligtvis kring 0,01 mA/cm²).

Exempel på passiva material i luft är rostfritt stål, aluminium och titan. Korrosion, vardagligt kallat rost, lägger sig förvisso på ytan men inte tillräckligt för att passivering ska kunna ske. Oxidskiktet är helt enkelt inte tätt nog för att hålla ute oxidationsmedlet. Finns komplexbildare (till exempel kloridjoner) i oxidationsmedlet ökar jonledningen vilket gör passivskiktet instabilt. Exempel på ett passivt material i jord är bly, på grund av bildning av blykarbonat Pb2+ + CO32- → PbCO3. I jord finns det mycket koldioxid (på grund av nedbrytning av organisk material) därför korroderar normalt inte bly i jord vid pH värde mellan 5 och 7.

Ett Pourbaixdiagram är ett potential–pH-diagram som visar inom vilka områden som metallytan är passiv.[19]

Vid allmän korrosion finns anod- och katodytor överallt på ytan vilket gör att hela ytan korroderar. Allmän korrosion av metaller påskyndas av hög temperatur, lågt pH-värde, närvaro av klorider, närvaro av oxidationsmedel samt typ av legering.[20]

Figuren bredvid är en bra visualisering av en allmän korrosionsprocess. Korrosionen sker i detta fall mellan järn (Fe), syre (O2) och vatten (H2O). Korrosionen gröper ur metallen på anodytan genom oxidation. Järnjoner (Fe2+) frigörs samtidigt som elektroner vandrar över till katodytan. Vid katodytan sker en reduktion varvid elektronerna binds med oxidationsmedlet. I detta fallet är oxidationsmedlen syre och vatten som bildar hydroxidjoner (OH-). Korrosionen sker i en tvåstegsreaktion, enligt reaktionen nedan, och resulterar i järn(III)oxidhydroxid (FeO(OH)) som ofta kallas rost. För att korrosionen ska kunna ske krävs att det finns ett adsorberat vattenskikt. Järn rostar inte vid relativ fuktighet under 60 %. Eftersom ytan består av massor av anod- och katodytor angrips hela ytan.

Fe + 2H2O → Fe(OH)2 + H2 (g)

2Fe(OH)2 + ½O2 → 2FeO(OH) (s) + H2O

Ett annat exempel på allmän korrosion är den korrosion som koppartak utsätts för (se bild på Riddarhuspalatset). När koppar korroderar bildas en grön oxid som ofta kallas ärg. Denna yta består normalt sett av två skikt. Ett inre skikt kuprit (Cu2O), som är svart, samt ett yttre skikt som kan bestå av två olika oxider. Om luften är fri från salt består taket av enbart av brokantit (Cu4(OH)6SO4), som är grön. Innehåller luften salt består det yttre skiktet helt eller delvis av atakamit (Cu2(OH)3Cl) som också den är grön.

Kolstål utsätts för allmän korrosion om den relativa luftfuktigheten når 60 % eller högre. Över dessa 60 % är luftfuktigheten relativ korrosionshastigheten.[21]

Bimetallkorrosion, eller som det tidigare kallades galvanisk korrosion, är en form av lokal korrosion (korrosionscell).[22] Om metaller med olika ädelhet (olika korrosionspotential, även kallat kontaktpotential eller elektrod potential) är i kontakt och utsätts för en elektrolyt skapas en galvanisk cell. Metallen med högre korrosionspotential blir då katod medan den med lägre potential blir anod. Dock krävs en skillnad i korrosionspotential på minst 50 mV för att processen skall komma igång. Bimetallkorrosion sker enligt: ianod Aanod = ikatod Akatod, där i står för strömtäthet (A/cm²) och A för area (cm²). Utgående från denna ekvation ser man att bimetallkorrosion går mycket fort då anodytan är liten och katodytan stor.

Erosionskorrosion är en kombination av ett kemiskt och mekaniskt angrepp oftast i områden med turbulent strömning av fluider.[23][24] Korrosionstypen syns ofta vid exempelvis kraftiga krökar, försmalningar och i pumpar.[25]

Filiform korrosion är en form av spaltkorrosion som sker mellan substrat och organiska ytbeläggningar.[26] Korrosionen startar i en defekt i lacken och sprids genom att fukt tränger genom gränsskikten som orsakar korrosion som orsakar runda eller maskformade blåsor som ofta flagnar (se bild på lackerat aluminium).[27] Ytbelagt stål och aluminium är exempel på två vanliga konstruktionsmaterial som är känsliga för filiform korrosion medan exempelvis rostfria stål, gjutlegeringar, koppar och titan är relativt okänsliga.[28] Filiform korrosion är en vanligt förekommande korrosionstyp på fordon med lackerad metallyta som ofta börjar vid en vass kant, skruv eller stenskott men kan även orsakas av skav mellan detaljer. Delar som ofta uppvisar filiform korrosion på fordon är lackerade fälgar, karossdetaljer, luckor och dörrar. Korrosionen kan förhindras eller mildras genom att använda en organisk ytbeläggning som inte släpper igenom vatten, såsom epoxi.[29] Vassa kanter är svåra att täcka med konventionell spray- eller dopplackering. För att täcka dessa brukar man elektrodoppa detaljerna innan man lackerar med en baslack.

Gropfrätning (ibland kallat för engelskans pitting) är en lokal korrosion på passiverbara metaller som huvudsakligen uppkommer i neutrala eller sura lösningar som innehåller halogenjoner så som kloridjoner.[30] Kloridjonerna gör passivskiktet instabilt som resulterar i att svaga ställen blottas. Passivytan blir då katodyta och den exponerade metallen blir anodyta. Enligt formeln ovan (galvanisk korrosion) leder en stor katodyta och en liten anodyta till en mycket hög anodströmtäthet, det vill säga en mycket hög korrosionshastighet. Korrosionen sker inte på ytan, eftersom denna utgör katodyta, utan på den exponerade metallytan. Därför visar sig rosten som en grop (se schematisk bild). Detta fenomen gäller alla passiverbara metaller utom titan, vars passivskikt kan stå emot kloridjonerna. Dessutom ökar koncentrationen av väte- och kloridjoner i gropen, vilket ökar korrosionen med tiden. Vätejoner leder nämligen till att lösningen blir surare medan kloridjonerna ökar jonledningen i oxidationsmedlet. Temperatur har en stor inverkan på gropfrätning eftersom många material är passiva vid låga temperaturer i vissa miljöer till dess att man uppnår en så kallad gropfrätningstemperatur. Salttyp spelar också stor roll eftersom vanlig natriumklorid inte binder lika många vattenmolekyler som exempelvis kalcium- eller magnesiumklorid. Därför är just kalcium- och magnesiumklorid mycket aggressivare än natriumklorid på passiverbara material som rostfritt stål eller aluminium. Gropfrätning är relativt svårt att upptäcka tidigt eftersom den angripna ytan är mycket liten. Dessutom "repareras" ytan av korrosionsprodukter. Korrosionsprodukter, så som rödrost, syns tydligare eftersom dessa ofta rinner ut från gropen. Gropar kan bildas mycket nära varandra och därmed växa samman till en större grop. Exempelvis kan "rostfria" redskap eller bestick få gropfrätning om de utsatts för salt. Korrosionen syns då som små svarta gropar eller prickar på ytan samt eventuellt även rödrost.

Högtemperaturkorrosion är egentligen inte en korrosionstyp utan flera korrosionstyper som kan förekomma vid hög temperatur. Exempel på högtemperaturkorrosion är kloridering, nitrering, oxidering och sulfidering.[31]

Interkristallin korrosion (även kallat korngränsfrätning) är en korrosionstyp som sker i korngränserna då gränserna har sämre korrosionsmotstånd än kornen (se figur).[32] Korngränserna fungerar som anodytor medan kornen fungerar som katoder. Med tiden angrips kornen och korngränserna växer varpå materialet blir sprött.[33] Interkristallin korrosion kan exempelvis ske hos rostfria stål vid hög kolhalt och värmebehandling till ca 550-850°C, vilket resulterar i kromkarbidutskiljningar.[34] Diffusionshastigheten är nämligen hög i detta intervall medan kolets löslighet är låg.[35] Kromet i kromkarbiden tas korngränserna vilket resulterar i ett så kallat sensibiliserat, kromfattigt område som därmed har lågt korrosionsmotstånd.[36] Tidigare var rostfria stål mer känsliga mot interkristallin korrosion på grund av en högre kolhalt.[33] Tillsatser av niob och/eller titan hjälper till att stabilisera stålet, det vill säga minskning av risken för utskiljning av kromkarbider eftersom niob och titan enklare bildar karbider med kolet än vad kromet gör.

Korrosionsutmattning är ett fenomen som beror på en kombination av korrosiv miljö och utmattning som kan ses som ett specialfall av spänningskorrosion.[37] Utmattning innebär att ett material som utsätts för växlande laster utmattas och får kraftigt försämrade mekaniska egenskaper vilket ofta i slutänden leder till sprödbrott.[38] Vid korrosionsutmattning sänks utmattningsgränsen eftersom den oftast transkristallina korrosionen försvagat materialet.[39][37]

Selektiv korrosion uppstår i legeringar bestående av metaller med olika potential. Potentialskillnaden gör att speciellt den oädlare delen angrips av korrosion.[40] Detta försämrar legeringens mekaniska egenskaper. Selektiv korrosion är vanligt i bland annat mässing och gjutjärn.[41] Hos mässing korroderar zinket som löses ut eftersom kopparen är ädlare än zinket.[42] Korrosionen kan motverkas genom att använda en stabilare legering, mildra oxidationsmedlet alternativt genom att implementera ett katodiskt korrosionsskydd.[43]

Spaltkorrosion är en lokal korrosion som uppstår i och vid trånga spalter och utrymmen med miljöer som liknar den vid gropfrätning.[44] Korrosionen beror på koncentrationsvariationer i oxidationsmedlet och ökar med tiden på grund av att koncentrationen av exempelvis väte- och/eller kloridjoner ökar med tiden. Bristen på syre i spalten gör att positiva metalljoner bildas som attraherar klorider till området.[45] Detta gör området surt när metallkloriden hydrolyseras till hydroxid och saltsyra.[46] Med andra ord blir ytor med låga halter av oxidationsmedel anodytor medan ytor med höga halter av oxidationsmedel blir katodytor eftersom oxidationsmedlet höjer potentialen vilket attraherar elektroner.[45]

Spaltkorrosion uppstår inte enbart mellan olika metaller utan även mellan exempelvis en metall och en gummifläns om flänsen gör att vätska stannar kvar.[47] Passiverbara material är speciellt känsliga för spaltkorrosion med undantag av titan som är relativt okänsligt.

För att lösa problem med spaltkorrosion behöver man oftast ändra konstruktionen av produkten. Man bör undvika att vätska kan ansamlas vid exempelvis svetsfogar, nitförband, eller skarpa hörn (till exempel i fackverk). En annan lösning kan vara att vaxa fogen så att den blir tät. Svetsfogar kan ha höga svetsrågar eller sprickor som kan ansamla vatten, dessutom kan svetsfogen lätt skada grundmaterialets passivskikt. Betning och elektropolering kan mildra korrosionskänsligheten.[48] Ett bättre material eller en bättre legering kan ibland lösa problemet även om det ofta resulterar i en dyrare produkt.

Spänningskorrosion orsakas av kombinationen mellan en korrosiv miljö och att en yttre eller inre spänning skapar en spricka i metallens yta. Följden blir att passivskiktet skadas så att korrosion kan initieras. Dock passiveras sprickan om inte någon komplexbildare existerar i oxidationsmedlet. Denna gör att ett passivskikt inte kan återskapas. Istället växer sprickan sig djupare in i materialet. Potentialskillnad påverkar korrosionshastigheten, liksom hög temperatur. Spänningskorrosion leder till att materialets utmattningsgräns sänks.

Ett materials motstånd mot korrosion kallas korrosionshärdighet eller korrosionsmotstånd. Ett material med hög korrosionshärdighet kallas korrosionsbeständigt.[49] Det finns egentligen bara 4 metoder att öka korrosionshärdigheten, nämligen:

Det enklaste sättet att undvika korrosion är att byta material till en bättre kombination. Detta går inte alltid att göra, exempelvis på grund av ändrade mekaniska egenskaper, kemisk resistens, hållfasthet, slitage och kostnad.

I slutna system kan en ändring av den korrosiva miljön vara effektiv. Det finns väl utvecklade metoder för att på kemisk väg binda syret i det slutna kyl- eller värmesystemet så att korrosionsprocessen avstannar. Tillsats av så kallat syrereducerande medel. I system för vatten eller ånga där vattnet kontinuerligt byts ut (matarvatten) kan natriumsulfit eller hydrazin (giftigt) tillsättas så att oxidationsmedlet förbrukas.

Tillsatserna delas in i två grupper: inhibitorer och passivatorer. Inhibitorer bromsar oxidationen eller reduktionen. Passivatorer hjälper till att passivera materialet. I system för hetvatten förekommer en kombination av båda; tannin (garvsyreämnen) förenar sig med järn i olösliga föreningar (passivering) och om vattnet samtidigt är alkaliskt bryts en del av tanninerna ned och förbrukar då syre (som inhibitor).

En alkalisk miljö i sig verkar passiverande på stål. Då blir i stället lokal korrosion (gropfrätning, korngränsfrätning, sprickkorrosion mm) ett stort problem i de fall syre ändå finnes. I sådan miljö är det bättre att undvika alkalinitet. Vid utbredd korrosion kan nämligen ganska mycket material förbrukas innan korrosionen blir något problem, medan lokal korrosion i samma utsträckning långt dessförinnan lett till haveri.

Ofta kan man ändra konstruktionens geometri och på så sätt ändra miljön.

Ett material kan isoleras genom olika typer av ytbeläggningar. Dessa ytbeläggningar brukar delas in i katodiskt och anodiskt skyddande beläggningar. Katodiskt skyddande beläggningar skyddar metallen från korrosion. När beläggningen skadas bildas en galvanisk cell varvid beläggningen förbrukas, och inte metallen, eftersom beläggningen är oädlare. Ett vanligt exempel på katodiskt skydd är förzinkning av stål (även offeranod av zink på fartygsskrov). Anodiskt skydd bygger på att metallen beläggs av en ädlare metall som inte korroderar lika lätt. Problemet här vid repning är motsatt ovan. Vid repning korroderar då metallen man försökt skydda.

Lackering är ett mycket vanligt korrosionsskydd som fungerar mycket bra förutsatt att metallen är helt isolerad av ytbehandlingen.[50] Färgen måste ha en bra vidhäftning till ytan och tåla miljön den utsätts för. Lacker består oftast av flera skikt, som exempelvis fosfateringsskikt, ED-skikt, baslack och klarlack. Inom fordonsindustrin brukar karosser målas enligt följande serie med eventuella sköljningar och härdningar emellan: avfettning, fosfatering, elektrodoppning, filler-lackering, baslackering och klarlackering. En fordonslack är totalt sett ca 150 µm tjock. Avfettning görs för att garantera godtagbara nivåer av föroreningar för att fosfateringen ska få bra vidhäftning. Fosfatering går ut på att artikeln doppas i fosforsyra som resulterar i ett finkristallint fosfatskikt på 1-20 µm.[51][52] Fosfateringen ger ett visst korrosionsskydd men framförallt god vidhäftning.[53] Elektrodoppning är en elektrolytisk beläggningsprocess av lack som är till för att förbättra vidhäftning av ytor som är svåra att få vidhäftning mot i normal spray- eller doppningsprocess. Klippta kanter är exempelvis mycket svåra att annars täcka. Artikeln kopplas normalt sett som anod och kärlet som katod.[54] Fillern har som funktion att jämna ut ytan. Baslacken är ett pigmenteringsskikt som har en god täckning mot underlaget och som ger artikeln dess färg. Klarlacken skyddar baslacken mot nötning, kemisk- och miljöpåfrestningar.

Ett problem med aluminiumlegeringar är att de bland annat är känsligt för korrosion, pH och nötning. Anodisering skapar en elektrolytiskt passiverad yta på ca 5-25 µm som ökar korrosionsmotståndet, pH-resistensen och nötningsmotståndet samtidigt som det ger viss elektrisk isolering och möjlighet att infärga.[55] Processen är elektrolytisk växelströmsprocess där artiklarna förflyttas på en fixtur mellan olika kärl i en processlinje med diverse sköljningar mellan processtegen. Anodiseringsprocessen börjar med att artikeln slipas och poleras till önskad nivå.[56] Därefter monteras artiklarna på en fixtur och förs till olika avfettningssteg.[56] Därefter sker en etsning eller elektropolering innan fixturen anodiseras i ett syrabad.[56] Slutligen pigmenteras den anodiserade ytan innan den förseglas med exempelvis nickelacetat.[56][57]

Anodiseringen skapar ett skikt på normalt sett 5-25 µm som består av djupa porer. Ytskiktet i porerna består av böhmit (en form av aluminiumoxid) som är mycket hård, vilket är anledningen till att nötningsmotståndet ökar. Porerna förseglas med ämnen som ökar korrosionsmotståndet och pH-motståndet.

Polarisationsskydd av metaller används ofta för att skydda rör och ledningar, såsom pipelines eller vattenrör i stål. Materialet kopplas då till en strömkällas minuspol och är därmed kopplad som katod. Polarisering är med andra ord en annan form av katodiskt skydd än offeranoder. Detta åskådliggörs bäst av ett polarisationsdiagram. Strömmen som flödar genom materialet polariserar materialet mot katoden vilket innebär att reduktionen ökar. Då minskar även oxidationen varvid potentialen sjunker. Vanligt stål kan kräva ca 1,5 A/cm2 för att passiveras i sura lösningar, vilket kan verka lågt för en kvadratcentimeter men det innebär 150 A per kvadratmeter vilket är orimligt högt.[58] I söt- eller saltvatten krävs dock en pålagd ström på omkring 20-100 µA/cm2 vilket motsvarar 2-10 mA/m2 vilket är rimliga nivåer.[58]

Anodiskt skydd finns också men bygger istället på att materialet används som anod och passiveras. Detta går bra med rostfria material, kräver mindre energi men kan passera passiveringsområdet och få gropfrätning.

Vid konstruktion vill man ofta prova hur en konstruktion kommer klara sig i dess miljö. Korrosionsprovningen bör gå mycket snabbare än i verkligheten för att man ska kunna få svar innan produkten är klar. Det är därför viktigt att känna till produktens miljö, det vill säga vad den utsätts för och i vilken mängd. Dessutom behöver man bland annat känna till vilka material som finns, vilka ytbehandlingar, geometri samt eventuell kontakt mellan ledande material. Detta ligger till grund för att veta hur man kan accelerera provningen. Vanliga accelerationsfaktorer är salthalt, salttyp, aggressiva ämnen som koppar för aluminium, pH, luftfuktighet och temperatur.

Provningen brukar ofta skilja sig om metallen är obelagd eller om den har någon form av ytbehandling såsom lack. Andra ytbehandlingar som zink-nickel eller zink flake ger metallen ett helt annat korrosionsmotstånd än exempelvis varmgalvaniserad metall. Materialet spelar också stor roll eftersom exempelvis aluminium har mycket annorlunda korrosionsegenskaper än med kolstål.

En traditionell provningsmetod är så kallad scab-provning och är ämnad för provpaneler.[59] Dessa monteras utomhus på en ställning som är vinklad i 45° vinkel. Provpanelerna sprayas 2 gånger per vecka med en natriumkloridlösning på 5 viktprocent.[60] Problemet med metoden är att provet tar lång tid, det gäller bara provpaneler och inte hela komponenter samt att utomhusklimatet spelar stor roll.

Saltspray är ett 100 år gammalt prov där en komponent utsätts för saltdimma i en låda.[61] Vanliga varianter på saltspray är neutral saltdimma (NSS) och kopparhaltig ättiksyrasur saltdimma (CASS) som båda beskrivs i ISO 9227. Problemet med metoden är att den inte ger statistiskt pålitliga resultat och ofta saknar relevans i verkligheten.[62] Metoden är dock fortfarande mycket vanlig eftersom den är billig och mycket snabb.

Kesternich är en provmetod utvecklad för obelagd metall som utsätts för industriella föroreningar och beskrivs i ISO 3231.[63] Provtiden är bara ett till ett par dygn då provmaterialet först utsätts för svaveldioxid, vattenånga och hög temperatur för att sedan normaliseras i rumstemperatur. Provet ger dock enbart bra resultat för just denna miljö och för obelagd metall. Det fungerar inte på lackerad metall och ger ofta missvisande resultat på grund av den höga temperaturen.[60]

Cyklisk korrosionsprovning använder sig av temperatur och luftfuktighet för att accelerera provningen. Salt regnar eller sprayas med jämna mellanrum. Luftfuktigheten pendlar mellan nästan 100 % relativ luftfuktighet och under 70 %. När natriumklorid torkar in går koncentrationen från 1 M till 6M vilket är mycket aggressivare än i lösning. Metoden används bland annat inom fordonsindustrin eftersom man ser liknande korrosion som på fordon.[62] Dock används många olika cykliska metoder vilket gör att det finns många olika standarder såsom ACT 1 (för kromad plast samt blank metall som inte är gjuten), ACT 2 (för gjutgods och lackerad metall), ECC, VDA och VIC2.[64] Proverna har olika utvärderingskriterier beroende på material, ytbehandling, exponering med mera. Lackad metall ritsas ofta för att man ska kunna utvärdera hur mycket filiform korrosion som sprids från ritsen.[65] Andra krav kan vara att ingen eller viss korrosion får synas på huvudyta, andra ytor och/eller kanter efter en bestämd tids provning.

Som nämndes ovan angrips även andra material än metaller av korrosion. Detta på grund av att definitionen av korrosion är snarlik definitionen av nedbrytning. Därför kan viss nedbrytning av icke-metaller teoretiskt sett anses vara korrosion. Dock räknas detta oftast till andra former av nedbrytning.

Keramer är normalt sett relativt okänsliga mot korrosion. Dock blir vissa keramer korrosionsbenägna när de utsätts för frätande ämnen. Glas är ett exempel på en keram som kan korrodera; ett fenomen som kallas glaspest.

Trä kan teoretiskt sett anses korrodera när det bryts ner av svampar (röta). Svampangrepp kräver en viss luftfuktighet, ett visst temperaturintervall, tillgång till luft samt tillgång till näringsämnen.

Den romerska filosofen Plinius den äldre (23-79) skrev om ferrum corrumpitur (skadat järn), vilket tros vara den första gången någon skrivit om korrosion.[66] Plinius ställde sig frågan varför järn korroderade så mycket jämfört med andra dåtida metaller och drog som slutsats att järn var både människans bästa och sämsta tjänare.[67]

Den 28 april 1988 slets stora delar av flygkroppen sönder på Aloha Airlines Flight 243 på 24 000 fots höjd.[68] Piloterna lyckades nödlanda det 19 år gamla Boeingplanet av typen 737-297 trots stora skador på flygkroppen (se bild).[69] En flygvärdinna sveptes ut ur planet och dog medan 65 personer skadades.[69] Orsaken visade sig vara utmattning i kombination av spaltkorrosion i en fog på grund av det havsklimat som flygplanet utsattes för.[70] Många fogar och nithål visade sig ha sprickor i flygplanet vilket resulterade i nya rutiner för att upptäcka utmattningssprickor vid underhåll av flygplan.[70]

Bhopalkatastrofen anses vara historiens dödligaste industrirelaterade incident. Ett gasutsläpp inträffade natten mellan den 2 och 3 december 1984 på Union Carbide India Limiteds pesticidfabrik (numera Dow Chemical Company) i Bhopal, Indien.[71] Över en halv miljon invånare exponerades för metylisocyanatgas (MIC) varpå ca 3 500 personer dog inom de första dagarna och totalt uppskattas mellan 15 000 och 25 000 personer ha dött och minst 100 000 personer har skadats till följd av katastrofen.[72][73] Den höga temperaturen höjde kloroformkoncentrationen samtidigt som korrosion i en rostfri tank för MIC på 40 ton frigjorde järn.[74] Järnet, vattnet och den höga temperaturen resulterade i en katastrofal gasutveckling av MIC.[75] Mycket av säkerhetsutrustningen var antingen avstängd för service, opålitlig, trasig eller underdimensionerad. Samtidigt var tanken överfull vilket ledde till en explosion som frigjorde gasen.[75] Katastrofen påverkades av dåliga lagkrav, dålig eller felaktig teknik, dålig organisation, bristande underhåll och den mänskliga faktorn.[75]

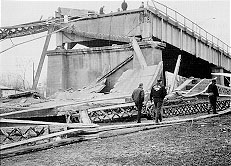

Silver Bridge (Silverbron) var en bro som gick över Ohiofloden mellan West Virginia och Ohio som kollapsade den 15 december 1967 mitt under rusningstrafik vilket resulterade i att 46 personer dog.[76] Bron var konstruerad i stål och var den första bron i USA som målades med aluminiumfärg; därav namnet.[77] Ett haveri i en enda balk visade sig orsaka brons kollaps.[78] Spänningskorrosion i kombination med korrosionsutmattning gjorde att sprickor växte vilket ledde till sprödbrott.[76] Konstruktionsstålet som användes hade en brottöjning på 5 % att jämföra med 18 % för vanligt kolstål.[79] Man kände vid tillfället inte till att stålet var känsligt för utmattning.[76]

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.