탄소섬유

탄소가 주성분인 섬유 위키백과, 무료 백과사전

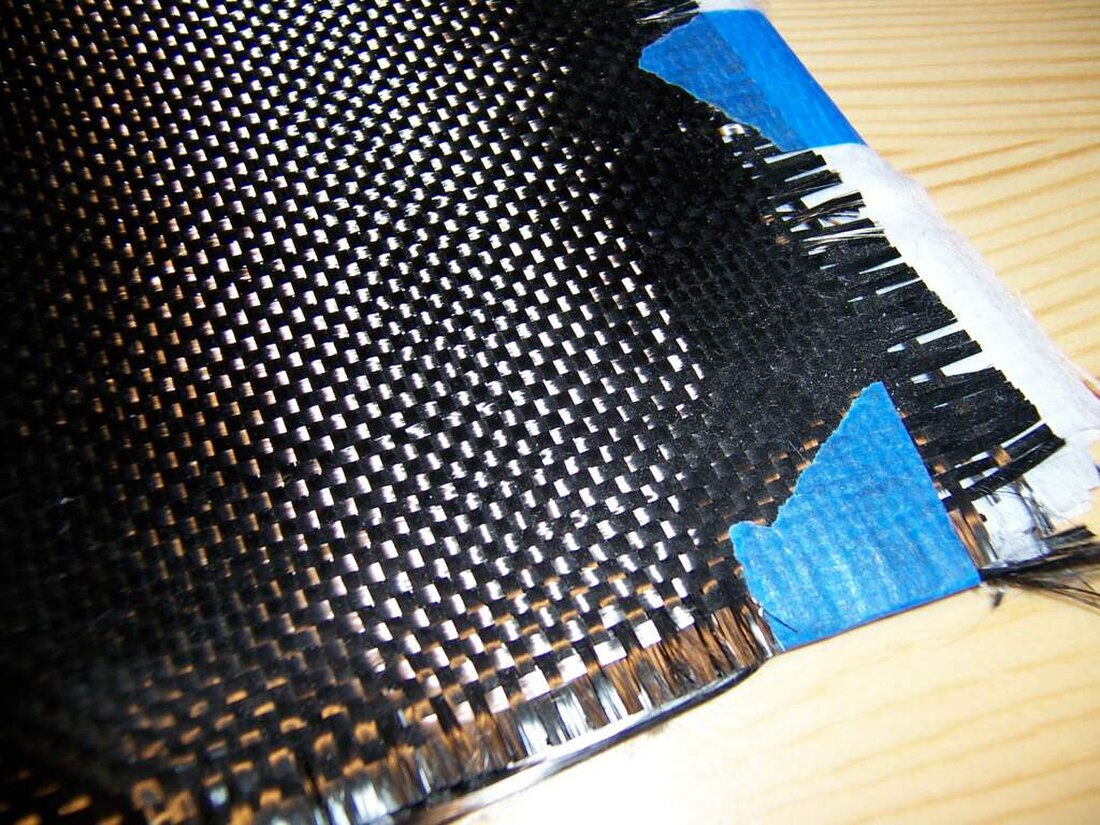

탄소 섬유(炭素纖維, 영어: carbon fibers 또는 carbon fibres) 또는 그라파이트 섬유, 탄소 그라파이트, CF는 탄소가 주성분인 0.005~0.010mm 굵기의 매우 가는 섬유이다. 탄소 섬유를 구성하는 탄소 원자들은 섬유의 길이 방향을 따라 육각 고리 결정의 형태로 붙어 있으며, 이러한 분자 배열 구조로 인해 강한 물리적 속성을 띠게 된다. 한 가닥의 실은 수 천 가닥의 탄소 섬유가 꼬여져 만들어진다. 탄소 섬유는 다양한 패턴으로 직조될 수 있으며, 플라스틱 등과 함께 사용되어 탄소 섬유 강화 플라스틱(Carbon-fiber-reinforced polymer)과 같이 가볍고도 강한 복합 재료를 만들어내기도 한다. 탄소 섬유의 밀도는 철보다 훨씬 낮기 때문에, 경량화가 필수적인 조건일 때 사용하기에 적합하다. 탄소 섬유는 높은 인장 강도, 가벼운 무게, 낮은 열팽창율 등의 특성으로 인해 항공우주산업, 토목건축, 군사, 자동차 및 각종 스포츠 분야의 소재로 매우 널리 쓰인다. 이런 장점에 반면, 가격면에서는 유사한 소재인 섬유 유리나 플라스틱보다 상대적으로 비싸고, 당기거나 구부리는 힘에 매우 강하며, 압축하는 힘이나 순간적인 충격에는 약하다. 예를 들어, 탄소 섬유로 만들어진 막대는 구부리기 매우 어렵지만 망치와 같은 도구로 쉽게 깨뜨릴 수 있다.

개발 역사

요약

관점

탄소 섬유가 처음 알려진 것은 19세기 말 에디슨이 백열 전구용 탄소 필라멘트를 발명한 것이 계기였다. 공업화된 재료로서의 탄소섬유의 역사는 1959년 UCC(현재 AMOCO)에 의해 레이온을 원료로 한 GPCF(general purpose carbon fiber)가 생산되면서부터 시작되었다.

탄소 섬유의 개발 동기는 미국에서 우주개발과 군수용으로 로켓모터와 노즐에 필요한 내열재료의 개발 요구에 따라 처음 생겨났다. 우주용 기기와 항공기 분야에서 기본으로 요구되는 경량 및 고강성 재료의 연구가 1950년대부터 미국에서 수행되었는데, 이것을 가능하게 하는 재료는 고분자 복합재료라는 결론을 내리고 보강재로서 비강도 및 비탄성이 우수한 탄소섬유를 개발하였던 것이다. PAN계의 탄소섬유는 일본의 오오사카 공업 시험소의 신도 박사에 의해 개발되어 1962년에 일본 카아본사에서 GPCF의 공업화가 이루어졌다.그리고 1963년에 피치계의 탄소섬유가 일본 군마대학의 오오타니 교수에 의해서 개발되었다.

1964년에는 영국의 RAE사가 PAN(polyacrylonitrile)계 탄소섬유의 고강도화 제조 특허를 출원, 그 후 고강도/고탄성 탄소섬유의 기업화가 이루어져 용도개발에도 영국이 매우 적극적이었지만, Rolls-Royce 사 RB211 터보팬 엔진의 버드 스트라이크 사고로 영국에서는 주춤하고 탄소섬유의 응용개발의 중심은 미국으로 옮겨갔다. 1964년에 pitch계의 HPCF(high performance carbon fiber)가 일본에서 개발되었다. 1969년에는 일본 카이본에서 PAN계의 HPCF를 공업화하였으며, pitch계의 GPCF는 1970년에 일본의 오우화학에서 생산을 시작하였다. 1976년에 미국의 UCC(현 AMOCO)에서 pitch계의 고탄성 type를 공업화했다. 사실 PAN계의 탄소섬유의 등장으로 rayon계 탄소섬유는 경제적인 관점 및 성능적인 관점에서 경쟁이 어렵게 되어 활성탄소 섬유(activative carbon fiber) 등의 새로운 재료로 모습을 바꾸어 재등장하였다. 현재에 복합재료 강화용으로 주로 PAN계 및 pitch계의 탄소섬유가 사용되고 있다.

우리나라에서는 서울올림픽이 열리던 때인 1988년 8월부터 태광산업이 ACELAN이라는 상표명으로 PAN계의 탄소섬유를 생산하기 시작했으며, 고탄성 type(acelan IZ~40)과 고강도 type(acelan TZ-307)을 생산하였다. (주)효성에서는 2013년에 전주공장(현재는 효성첨단소재(주) 전주공장)을 준공하고 탄소섬유를 생산하고 있다. 일본 기업인 도레이첨단소재는 경북 구미에 생산공장을 가동하고 있다.

응용

요약

관점

복합 재료

탄소 섬유는 복합 재료, 특히 탄소 섬유 또는 흑연 강화 폴리머로 알려진 재료의 종류를 보강하는 데 가장 많이 사용된다. 비 폴리머 재료도 탄소 섬유의 매트릭스로 사용될 수 있다. 강화 탄소 - 탄소 (RCC)는 탄소 섬유 강화 흑연으로 구성되며 고온 응용 분야에서 구조적으로 사용된다.또한 이 섬유는 고온 가스의 여과, 높은 표면적 및 완벽한 내식성을 가진 전극 및 정전기 방지 구성 요소로 사용된다. 고밀도의 탄소 섬유 층이 열을 효율적으로 반사하기 때문에 탄소 섬유의 얇은 층을 성형하면 고분자 또는 열경화성 복합재의 내화성이 크게 향상된다. 탄소 섬유 복합 재료의 증가하는 사용은 갈바닉 부식 문제 때문에 다른 금속을 우선하여 항공 우주 분야에서 알루미늄을 대체하고 있다!

섬유

탄소 섬유의 전단계는 폴리아크릴로니트릴, 레이온 그리고 피치이다. 탄소 섬유 필라멘트 실은 여러 공정 기술에 쓰이는 데 주로 수지 침투 가공재, 필라멘트 감기, 풀트루전, 실 짜기, 실 땋기 등에 쓰인다. 탄소 섬유 실은 선 밀도나 실 개수 당 필라멘트 수로 평가된다. 예를 들어, 3000개의 탄소 섬유 필라멘트 200 텍스는 1000개의 탄소 필라멘트 실보다 3배 강하지만 3배 더 무겁다. 탄소섬유로 만든 실은 탄소 섬유 필라멘트나 옷감을 짜는 데 쓰일 수도 있다. 이 섬유의 모습은 일반적으로 실의 선밀도와 선택된 무늬에 달려 있다. 흔히 쓰이는 무늬로는 능직, 새틴 방식 그리고 평직이 있다. 또한 탄소 필라멘트 실은 뜨개질하거나 땋을 수도 있다.

마이크로 전극

탄소 섬유는 탄소 섬유 마이크로 전극 제조에 사용된다. 이 공정에서는 보통 직경 5-7μm의 탄소 섬유 한 가닥을 유리섬유로 감싸서 활용한다. 팁에서 모세관은 에폭시로 밀봉되고 탄소 섬유 디스크 극 전극을 제조하기 위해 연마하거나 탄소 섬유 실린더 전극을 만들기 위해 75-150μm의 길이로 절단된다.

플렉서블 난방

탄소 섬유는 전도성이 뛰어나 매우 낮은 전류라도 전달할 수 있다. 대형 직물로 직조 될 때 유연성 발열체가 필요한 응용 분야에서 적외선 가열을 안정적으로 전달하는 데 사용할 수 있으며, 100C를 넘는 온도를 쉽게 견딜 수 있는 물리적 특성을 가지고 있다. 그리고 화학적 안정성을 지니고 있어, 대부분의 직물과 재료 사이에서 상대적으로 안전하게 사용될 수 있다. 그러나, 재료 자체가 접혀서 생긴 단락으로 인해 열 발생량이 증가하여 화재가 발생할 수 있다.

같이 보기

외부 링크

- (영어) Making Carbon Fiber

- (영어) How carbon fiber is made

Wikiwand - on

Seamless Wikipedia browsing. On steroids.