Loading AI tools

campo dell'ingegneria che tratta lo studio dell'affidabilità Da Wikipedia, l'enciclopedia libera

Ingegneria dell'affidabilità è un campo dell'ingegneria che tratta lo studio dell'affidabilità: capacità di un sistema o di un componente a compiere la funzione richiesta in determinate condizioni e per uno specificato periodo di tempo[1]. Spesso l'affidabilità è definita come una probabilità.

L’affidabilità può essere definita in diversi modi:

L'ingegneria dell'affidabilità fa uso di discipline quali le tecniche statistiche, la teoria della probabilità, e la teoria dell’affidabilità e di tecniche ingegneristiche come modelli di previsione, analisi delle caratteristiche termiche, prove di verifica dell'affidabilità e prove di vita accelerata. L'applicazione di alcune di queste tecniche comporta talvolta costi elevati. A seconda della natura di un progetto, nel caso in cui l'affidabilità rivesta un ruolo critico viene sviluppato un programma di affidabilità, nel quale sono definite e pianificate le attività da svolgere durante lo sviluppo del progetto. La funzione dell'ingegneria dell'affidabilità è definire i requisiti di affidabilità per il prodotto, stabilire un adeguato programma di affidabilità ed eseguire i compiti e le analisi necessarie per garantire che prodotto soddisfi i requisiti previsti. Queste attività sono gestite da un ingegnere affidabilista (reliability engineer), con specifica formazione in materia.

L'ingegneria dell'affidabilità è strettamente connessa con l'ingegneria di manutenzione, l'ingegneria della logistica e l'ingegneria della sicurezza.

Di seguito sono descritte alcune delle più comuni attività di ingegneria dell'affidabilità. Per una trattazione più completa dell'argomento fare riferimento ai testi citati in bibliografia. Le metodologie proprie dell'ingegneria dell'affidabilità sono utilizzate in molte branche dell'ingegneria e della progettazione di prodotti quando è richiesto un determinato livello di affidabilità. Ad esempio:

In tutte queste discipline l'ingegneria dell'affidabilità ha il compito di orientare lo sviluppo del progetto in modo da garantire che un sistema (o un dispositivo in generale) sia in grado di svolgere la sua funzione in accordo con i requisiti di affidabilità stabiliti. Le attività correlate con l'affidabilità abbracciano tutto il ciclo di vita di un sistema, incluso lo sviluppo del progetto, il collaudo, la fabbricazione, la messa in servizio e il funzionamento.

La teoria dell'affidabilità è alla base dell'ingegneria dell'affidabilità. Dal punto di vista dell'ingegneria, l'affidabilità è definita come:

Matematicamente, questo può essere espresso con la formula:

Quattro sono gli elementi chiave di questa definizione:

Per ogni sistema da progettare, uno dei primi compiti dell'ingegneria dell'affidabilità è specificare adeguatamente i requisiti di affidabilità, che riguardano le prove, i criteri di valutazione, le attività da svolgere e la documentazione da produrre. Questi requisiti devono essere integrati nella specifica dei requisiti dell'oggetto da progettare.

Per conseguire il previsto livello di affidabilità possono essere seguite modalità diverse. Ogni sistema richiede uno specifico livello di affidabilità. Ad esempio, nel caso di un aereo di linea, le conseguenze di un guasto possono essere gravi, pertanto è normalmente previsto a budget (in fase di progetto, costruzione e manutenzione) un importo adeguato per far fronte alle esigenze di affidabilità. Diversamente per oggetti di uso comune per i quali le conseguenze di un malfunzionamento sono trascurabili non è generalmente previsto un budget di spesa per migliorarne l'affidabilità. Per documentare esattamente compiti, metodi, strumenti, analisi e prove necessari per un particolare sistema viene redatto, nella fase iniziale di sviluppo del progetto, un piano di affidabilità, che può essere uno specifico documento per sistemi complessi, oppure, per sistemi più semplici, può essere integrato nella pianificazione generale di progetto. Nel piano sono precisati i compiti dell'ingegnere affidabilista e quelli inerenti l'affidabilità svolti dagli altri partecipanti al progetto.

I requisiti affidabilistici sono specificati usando parametri dedicati. Il più noto è il parametro MTBF (Mean Time Between Failures - Tempo medio tra i guasti), oppure anche il "tasso di guasto" (numero di guasti attesi durante un determinato periodo di tempo). Questi parametri sono utilizzati per definire il grado di affidabilità di veicoli, macchine e attrezzature, apparati elettronici. Quanto maggiore è l'MTBF, tanto maggiore è l'affidabilità. L'MTBF è di solito indicato in ore (o in anni), ma può anche essere utilizzato con qualsiasi unità di misura come chilometri o numero di operazioni.

In altri casi, l'affidabilità è definita come la probabilità di successo della missione. In questo caso è espressa numericamente come la probabilità percentuale di concludere la missione (es. un volo di linea) senza che si verifichino guasti. Simile a questo è il caso di quei dispositivi destinati ad operare una sola volta (single-shot), quali ad esempio gli airbag delle autovetture e i missili (in questo caso si parla di “disponibilità a richiesta” – “availability on demand”). Per questi sistemi la misura dell'affidabilità è data dalla probabilità di successo (o di fallimento) alla richiesta.

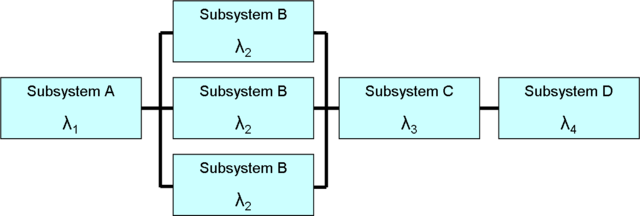

I modelli affidabilistici per la previsione o l'analisi di un componente o sistema sono utilizzati in due distinti campi di indagine:

L'andamento dell'affidabilità nel tempo è generalmente descritta dalla cosiddetta "curva a vasca da bagno" (in inglese "bathtub curve"), caratterizzata da tre fasi distinte. Durante la prima fase, detta della “mortalità infantile”, si verifica il guasto di tutti i componenti più deboli. Non appena queste parti vengono rimosse il tasso di guasto istantaneo decresce rapidamente ad un valore minimo, che persiste durante la seconda e più importante fase, il periodo di vita utile (periodo di tasso di guasto costante). In questa fase avvengono ancora dei guasti, ma occasionali e distribuiti casualmente nel tempo. Nella terza fase (periodo dei guasti per invecchiamento o “wear-out”) i componenti diventano più deboli e i guasti intervengono con maggiore frequenza. La durata di questi periodi differisce sensibilmente a seconda dei materiali e dei componenti. Maggiore è il tasso di invecchiamento per i componenti meccanici, mentre ad esempio per gli apparati elettronici la durata della vita utile è normalmente molto lunga, ed essi generalmente diventano obsoleti prima che i componenti entrino nel periodo dei guasti per invecchiamento.

Tramite prove di vita accelerate, aumentando le sollecitazioni fisiche (elettriche, meccaniche, temperatura, ecc.) può essere determinata empiricamente la funzione di distribuzione dei meccanismi di guasto.

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.