Fémmegmunkálási módszer From Wikipedia, the free encyclopedia

A kovácsolás a fémek képlékeny alakításának legősibb módszere, már a bronzkorból is maradtak fenn erre utaló leletek. Kovácsoláskor a fémet általában két szerszám alakító felületei között, ütésekkel vagy nyomással formálják. Alakíthatják melegen, hidegen vagy félmeleg állapotban (ez egyébként a legtöbb képlékenyen alakító módszerre igaz). A kovácsolás az eredeti durva szövetszerkezetet finomabbá teszi, a helyesen megválasztott technológiával a szálelrendeződés a majdani igénybevételnek megfelelően alakítható úgy, hogy javuljanak a darab mechanikai tulajdonságai (kontrakció, nyúlás, fajlagos ütőmunka). A kovácsdarabok minősége az alakítás után hőkezeléssel tovább javítható. A kovácsolt darabok hossza néhány millimétertől több méterig terjedhet. A kovácsolás lehet kézi vagy gépi, utóbbi lehet szabadalakító vagy süllyesztékes.

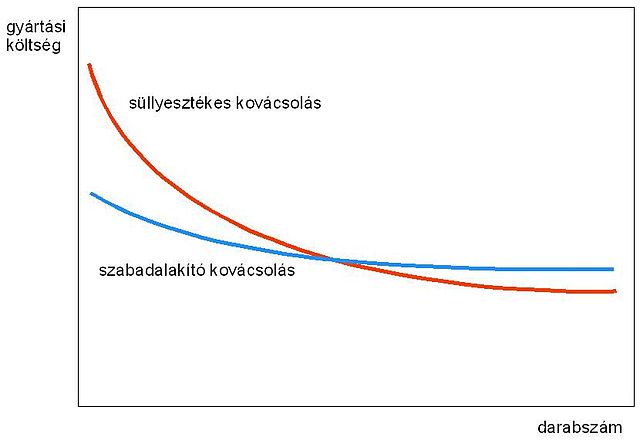

A kovácsolás célszerű módszerét a gyártás költségei határozzák meg, ez pedig elsősorban a sorozatok nagyságától függ. A gyártási költség egyik tényezője a forgácsolási költség. Szabadalakító kovácsolásnál majdnem mindig nagyobb forgácsolási hozzáadással kell/lehet dolgozni, tehát nagyobbak a forgácsolási költségek. A süllyesztékes kovácsolásnál a süllyesztékszerszám költségeit kell figyelembe venni. Minél nagyobb a gyártási sorozat, annál kisebb a szerszám fajlagos költsége, tehát a süllyesztékes kovácsolás egyértelműen a tömeggyártás módszere (ezért az ábra két görbéjének metszéspontja utáni sorozatnagyságoknál a süllyesztékes kovácsolás javasolt). Számításba kell még venni a melegítés, a gépek működtetése, az élőmunka stb. költségeit is.[1][2]

A kézi kovácsoláson általában azt a műveletet értjük, amikor a munkadarabot kovácsüllőn vagy kovácssatuban, kézi kalapáccsal vagy egyéb segédeszközök igénybevételével alakítják. Évszázadokon át így állították elő a kéziszerszámokat, a háztartási és a gazdasági eszközöket a szegtől kezdve a kapáig, a fegyvereket és a páncélokat, valamint a dísztárgyakat. Az eljárás a gépi kovácsolás terjedése ellenére máig fennmaradt, például a patkolókovácsok (lókovácsok) és a művészi termékeket előállító díszműkovácsok esetében. A kovács szakmából fejlődött ki a lakatos és a bádogos szakma. A kézzel dolgozó kovácsok is használhatnak alakításra gépeket (általában egyszerű gépi kalapácsokat); az ilyen műveletet technológiailag a szabadalakító kovácsoláshoz is sorolhatjuk.[3]

A nagy, szabadon alakított kovácsdarabok kiinduló anyaga az öntött tuskó, a kisebbeké pedig hengerelt buga, vagy előkovácsolt rúd. A kovácstuskókat kokillába öntik. Alakjuk általában felfelé szélesedő csonka gúla, keresztmetszetük négy-, hat- vagy nyolcszög, a nagy tömegű tuskók még több szögűek vagy hullámos felületűek. Kör keresztmetszetű tuskókat nem használnak, mert azok felülete könnyen reped.[1]

Öntés közben gázok kerülnek az olvadékba, ezért amikor a leöntött tuskó megdermed, a magjában üregek, lyukak keletkeznek, emellett helyenként megnő benne a foszfor- és a kéntartalom (dúsulás). Emiatt a fokozott minőségi követelményeknek kitett kovácsdarabok kiinduló anyagát rendszerint ívfénnyel átolvasztják, hogy dúsulás- és gázmentes, egyenletes kémiai összetételű darabból kovácsolhassanak. A folyékony fém oxidálódását salakréteggel vagy vákuumban olvasztással küszöbölik ki.[1]

A kovácsolás során több, egymástól jól megkülönböztethető alapműveletet alkalmaznak:[1][4]

A kovácsüzemi gyakorlatban az alakítás mértékét az átkovácsolási számmal jellemzik, ami az alakított keresztmetszetek hányadosa (1-nél nagyobb szám):

Az alakítás egymás után következő fokozatainak együttes hatását az átkovácsolási számok szorzatával jellemzik.

Az átkovácsolás mértékének meghatározásához ennél célszerűbb mérőszám a fajlagos alakváltozási tényező:

amivel korrekt módon határozható meg az egymást követő alakítások hatása (ΔA=A0–A1 – a keresztmetszet csökkenése, A0 és A1 a kiinduló és a kész keresztmetszet). Ráadásul – minthogy az átkovácsolás hatása függ a száliránytól – figyelembe kell venni az egyes fázisok szálirányt alakító hatását is.[1]

Az átkovácsolás elroncsolja és egyúttal átalakítja a durva öntési szövetet. Az anyagban maradt salak- és oxidzárványok, valamint a dúsulások az alakváltozás irányának megfelelő sorokba rendeződnek. A soros szövet miatt az eredetileg minden irányban azonos mechanikai tulajdonságok anizotróppá válnak, méghozzá úgy, hogy a szálirányú mechanikai tulajdonságok rendszerint kedvezőbbek a keresztirányúaknál. Az átkovácsolás eleinte erőteljesen javítja a mechanikai tulajdonságokat, de csak egy bizonyos mértékig, sőt, a keresztirányú próbák értékei előbb-utóbb romlani kezdenek. Ezért a keresztirányú igénybevételnek kitett alkatrészek átkovácsolását nem célszerű k≈2 körüli értéken túl folytatni.[1][4]

Süllyesztékes kovácsolással bonyolultabb kovácsdarabok állíthatók elő, a szabadalakító kovácsolásnál pontosabban és többnyire nagy sorozatban. A munkadarabot általában két félből álló szerszámmal alakítják, ezek a süllyesztékek. A süllyesztékszerszámokba a kovácsdarab két részre osztott negatívját munkálják be. A süllyesztékeket elválasztó felület az osztófelület.[2]

A süllyesztékes kovácsolásnak számos módszere van (sorjával végzett, sorja nélküli, méretpontos stb.). A következőkben a „legközönségesebb” eljárásról, a sorjával végzett alakításról szólunk. Ebben a darabolási pontatlanságból származó és az egyéb szempontok miatt tervezett anyagtöbblet az üreg és az osztófelület határán kiképezett üregrészbe áramlik: ez a sorjacsatorna, az ebbe kerülő anyag pedig a sorja. A sorjacsatorna két, jól megkülönböztethető része:

Az üregben el nem férő anyagtöbblet a sorjahídon távozik a sorjazsákba. A sorjahíd méreteit úgy kell megválasztani, hogy az anyag kiáramlását tegye lehetővé, de egyúttal gátolja is annyira, hogy az anyag előbb a süllyesztéküreg nehezebben töltődő részeit töltse ki. A sorjazsák méretét úgy kell meghatározni, hogy elférjen benne a kiáramló anyag. A sorja eltávolítása a kovácsolás végén egy külön művelet, a sorjázás.[2]

A kovácsdarab tervezésének első lépése az osztófelület megválasztása.[5] Az osztófelület a darabot két részre osztja, így annak egyik fele az alsó, a másik a felső süllyesztékszerszámba kerül. Az osztófelület alakja a kovácsdarab alakjától függ, és lehet sík, szimmetrikusan tört vagy aszimmetrikusan tört. A tört osztófelület általában nem előnyös, mert az alakítás közben fellépő vízszintes (pontosabban: az ütésirányra merőleges) erők kedvezőtlenül hatnak a szerszámra és az alakító gépre, de magára a kovácsdarabra is. Az osztófelület megválasztásának számos szempontja közül néhány:[2]

A második lépés a forgácsolási ráhagyások helyének és mértékének megállapítása. Minthogy a kovácsdarabokból az adott gépalkatrészt forgácsolással készítik el, a forgácsolandó részek méretét a forgácsoláshoz szükséges anyagmennyiséggel (vastagsággal) meg kell növelni (ezt jelzik az ábrán a világoskék területek). A ráhagyások értékeit szabványok és/vagy az üzemi adottságok alapján állapítják meg.[2]

A harmadik lépés az oldalferdeségek megállapítása. A kovácsolás alapvető követelménye, hogy a kovácsdarabot ki lehessen venni a süllyesztékszerszámból, ne ragadjon bele. Ezért az üreg az osztófelület felől nézve csak szűkülhet, nem lehet benne alámetszés. Ezt biztosítja a megfelelően megválasztott oldalferdeség. A kovácsdarabnak a gépészeti darabhoz viszonyított tömegét az oldalferdeségek (a rajzon a sárga területek) is növelik.[6]

A következő lépésben a lekerekítések mértékét kell megválasztani. A lekerekítésekkel az üreg kopását, deformálódását, a szerszámüreg megrepedését kerülhetjük el. A lekerekítés megkönnyíti az anyagáramlást, a kis lekerekítések azonban gyakran becsípődéseket okoznak.[7]

Egy-egy konkrét kovácsdarab tervezésekor a felsoroltakon kívül természetesen még számos tervezési feladatot meg kell oldani (tervezni kell a fal- és bordaméreteket, fenékvastagságokat, technológiai hozzáadásokat stb.). Ezek a módosítások mind növelik a kovácsdarab tömegét. A kovácsdarab és a gépészeti darab tömegének hányadosát anyagfelhasználási együtthatónak nevezzük.[2][8]

A süllyesztékesen kovácsolt darabok fokozatosan közelítik végső alakjukat (ez persze csaknem mindegyik képlékeny alakító eljárásra igaz). A fokozatok (műveletek) számát és jellegét a kovácsdarab alakja, bonyolultsága, az üzemi adottságok és gazdaságossági szempontok alapján határozzák meg. A nagy sorozatban készített, egyszerű darabok akár egy üregben, előkovácsolás nélkül is kovácsolhatók, a nagyobb sorozatú, bonyolultabb darabok süllyesztékes kovácsolása azonban előkovácsolás nélkül már gazdaságtalan. Az előkovácsolás lehet például szabadalakító, bár ennek a termelékenysége kisebb, mint a süllyesztékesé. Nagy sorozatoknál már az előalakítás is több fokozatú. Ilyenkor előfordul, hogy ugyanabban a süllyesztékszerszámban alakítják ki a készüreget és az előalakító ürege(ke)t is. A több gépen, több üregben végzett kovácsolás a nagy sorozatú és a tömeggyártásban lehet indokolt – ilyenkor egy gépen általában csak egy műveletet végeznek. Ez a módszer termelékeny, de sok gép kell hozzá.[2]

A süllyesztékek a süllyesztékes kovácsolás szerszámai. A süllyesztékesen kovácsolt darabokat általában két félből álló szerszámban alakítják úgy, hogy ezekbe a felekbe bemunkálják a kovácsdarab – osztófelülettel elvágott – „negatívját”, az üreget. Egy szerszámban akár több üreg is lehet. A süllyesztékszerszámokat az alakító gép (kalapács vagy mechanikus sajtó) tőkéjére és medvéjére, illetve nyomóasztalára szerelik.[2]

A sorjával végzett süllyesztékes kovácsolás után a darabon sorjának nevezett anyagfelesleg marad. Ezt a kovácsolás befejezése után – általában nyírással – eltávolítják. A sorjázáshoz a kovácsdarabot az alakjának megfelelő bélyeggel átnyomják egy vágólapon, és az a darab kerülete mentén lenyírja a sorját. A meleg sorjázást közvetlenül a kovácsolás befejezése után, a hideg sorjázást később, a darab lehűlése után végzik el. A meleg sorjázás előnye a sima vágási felület, a hideg sorjázás viszont termelékenyebb. A lehűlő darab felületén sajátos oxidréteg, reve képződik. A kemény reve koptatja a sorjázó szerszám élét, a hideg sorjázás előtt ezt célszerű (mechanikus vagy kémiai módszerrel) eltávolítani a darabokról. Ezzel a többszörösére növelhető a vágólap éltartama.[2]

A kovácsolásra alkalmas alakítógépek három csoportja:[9]

A szabadalakításra alkalmas kalapácsoknak sok változata létezik. Egyik lehetséges felosztásuk:[1][10]

Fontos követelmény, hogy a szabadalakító kalapács állványzata alatt a munkavégzéshez megfelelő, tágas helyet alakítsunk ki. Vannak egy- és kétállványos, valamint hídállványos kalapácsok.[1][10]

Süllyesztékes kovácsoláshoz az alábbi alakító gépeket használhatjuk:[10][2]

A süllyesztékes kovácsolás speciális módszereihez másféleképpen kialakított és működő gépek készültek.[10]

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.