De Wikipédia, l'encyclopédie libre

La robotique industrielle est, selon l'Organisation internationale de normalisation (ISO), un système commandé automatiquement, multi-applicatif, reprogrammable, polyvalent, manipulateur et programmable sur trois axes ou plus.

Ceci inclut typiquement les robots de soudage, de peinture et d'assemblage. Ce type de robotique vise la rapidité d'exécution, la fiabilité et la précision ainsi que la répétition de cette précision dans le temps. Sa généralisation contribue à la consommation d'électricité[1] et, d'après l'Organisation de coopération et de développement économiques (2018), a causé une perte d'emplois d'environ 15 % et une modification pour 32 % de ceux-ci[2].

Les robots industriels sont très utilisés dans le secteur de l'automobile. Leur conception nécessite une bonne connaissance technique et un très haut niveau dans le domaine de l'ingénierie.

Un robot industriel est un système ayant plusieurs axes à l’image d’un bras humain, souvent composé de six degrés de liberté, trois axes destinés au positionnement et trois axes à l’orientation permettant de déplacer et d'orienter un outil (organe effecteur) dans un espace de travail donné.

On peut distinguer :

Un robot se compose d'une partie mécanique (généralement un « bras »), d'une armoire de commande composée d'une unité centrale qui pilote les électroniques de commande d'un ou plusieurs axes et qui en assure l’asservissement, de variateurs de vitesse et d'un langage de programmation spécialisé qui permet de commander le robot (LM[a], développé par l'Ensimag de Grenoble, langage Adept type basic) et qui intègre un transformateur de coordonnées pour transformer une valeur cartésienne en données codeur du moteur.

Certains robots disposent d'un mode d'apprentissage qui permet de répéter les mouvements réalisés librement à la main, l'élément essentiel étant la fidélité[b], la capacité du robot à atteindre successivement la même position dans une tolérance définie, une procédure d'étalonnage permettant de reprendre le zéro de chacun des axes. Ils peuvent être associés à un système de vision artificielle qui leur permet de corriger les déplacements.

Pour des raisons de sécurité, ces robots sont protégés par des cages ou des carters pour interdire à l'homme de les approcher de trop près.

La diffusion et l'amélioration des techniques robotiques permettent de faire fonctionner des usines dans le noir.

Un robot industriel est considéré comme une quasi-machine dès lors qu'il est vendu sans outil et sans application dédiée. S'il est complété par des équipements externes permettant d'accomplir une tâche (outil, axes externes, machines…), il devient alors un « système robotique » et, à ce titre, considéré comme une machine. Dans l’industrie, sans mesure de prévention, ils peuvent présenter des risques pour les opérateurs et tierces personnes amenés à les côtoyer. Pour le droit européen, d’un point de vue réglementaire, leur conception et leur utilisation doivent être conformes, entre autres :

Conformément aux dispositions de la Directive européenne « Machines » 2006/42/CE, les fabricants doivent réduire les risques dès la conception et respecter les exigences essentielles de santé et de sécurité listées dans son Annexe I.

Pour les aider dans leur démarche, les fabricants pourront s’appuyer sur la norme ISO 12100 « Sécurité des machines — Principes généraux de conception — Appréciation du risque et réduction du risque »[5], qui décrit les principes généraux de conception des machines, ainsi que sur les normes NF EN ISO 10218-1 « Robots et dispositifs robotiques — Exigences de sécurité pour les robots industriels — Robots »[6] et 10218-2 « Robots et dispositifs robotiques — Exigences de sécurité pour les robots industriels — Systèmes robots et intégration »[7]. Lorsque l'application robotique mise en œuvre est collaborative, ils pourront également consulter la spécification technique ISO/TS 15066 « Robots et dispositifs robotiques — Robots collaboratifs »[8] et la brochure INRS ED6386 « 10 questions sur les robots collaboratifs »[9].

Pour préserver la santé et la sécurité des travailleurs, l'employeur doit s'assurer que les machines sont sûres et conformes dans toutes leurs phases de vie. Il doit donc réaliser une évaluation des risques liés à la machine, dont les résultats seront transcrits dans le document unique d'évaluation des risques. De plus, l'employeur a l'obligation de maintenir la machine en état de conformité (article R. 4322-1[10] du Code du travail français).

L'histoire de la robotique industrielle s'inscrit dans celle des automates, au XVIIe siècle, et des machines. De nombreux robots industriels ne sont encore que des automates sophistiqués. Selon Jean-Paul Laumond (roboticien et directeur de recherche au LAAS-CNRS à Toulouse), « c’est une machine qui bouge et dont les mouvements sont contrôlés par un ordinateur. Il se distingue tout à la fois de l’automate, dont les mouvements sont mécaniquement déterminés, et de l’ordinateur, qui manipule des informations, mais ne bouge pas[11]. »

D'une certaine manière, dans la mesure où l'informatique les rend totalement interactifs avec les humains, les premiers robots sont les premiers ordinateurs, conçus pendant la Seconde Guerre mondiale et réalisés juste après. Mais leurs actions se limitant à des opérations intellectuelles, les premiers robots à proprement parler sont les appareils qui, synthèses des automates et des ordinateurs, peuvent effectuer de façon automatique des tâches physiques à la place des humains, ceci de façon plus efficace, en rapidité et en précision.[réf. souhaitée]

L'histoire de la robotique industrielle commence dans les années 1950[12], bien que l’automatisation des tâches industrielles apparaisse dès la révolution industrielle[12]. Zamalloa et al. ont proposé un découpage de l’histoire de la robotique industrielle en plusieurs générations[13]. Bien qu’il existe des exemples de mécanisation et d’automatisation, le début de la robotique industrielle est daté de 1954, avec l’invention du Programmable Article Transfer, de George Devol, qui servira de base à l’Unimate, premier robot industriel de l’histoire[14]. En 1954, l'Américain George Devol dépose le brevet de Unimate, premier robot industriel. Il s'agit d’un bras articulé capable de transférer un objet d’un endroit à un autre et inspiré des téléopérateurs utilisés dans l’industrie nucléaire dans les années 1950 pour la manipulation d’éléments radioactifs[15].

Les robots de la première génération sont des robots relativement simples, capables d’effectuer seulement des tâches triviales[14].

En 1956, la société Unimation Inc. est créée par Joseph Engelberger, associée de Devol.

En 1961, Unimate est installé aux lignes d'assemblage de l'usine Ewing Township (appartenant à General Motors et située dans la banlieue de Trenton, New Jersey), Unimate. Il est chargé de saisir des pièces de métal à très haute température et de les déplacer jusqu’à des bains de refroidissement. À l'époque, la direction de General Motors ne diffuse pas l'information, estimant qu'il s'agissait d'un procédé expérimental risquant de ne pas fonctionner[16]. Elle finit cependant par passer commande de 66 exemplaires[15].

En 1968, Unimation est le leader du marché mondial de la robotique[15].

En 1976, la première entreprise à adopter ses produits en France est Renault[15].

En 1983, la société Westinghouse (à l’origine des premiers robots humanoïdes) rachète Unimation Inc. avant de la revendre à Stäubli trois ans plus tard[15].

Au XXIe siècle, pour quelques applications (manipulation d'objets, robotique de service et de secours, certaines interactions homme-machine notamment), la robotique industrielle se rapproche parfois plus ou moins de robots humanoïdes ou partiellement humanoïdes, ou utilise la planification du mouvement anthropomorphe et les progrès de l'algorithmique de ce type de mouvement. Un laboratoire franco-japonais (JRL) travaille par exemple à la robotique humanoïde. Le projet Actanthrope (soutenu par l'ERC ; 2014) a porté sur les fondements computationnels et neuro-robotiques de la production du mouvement anthropomorphique[17].

Selon le ministère de l'industrie français, on peut estimer le nombre total de robots industriels dans le monde à au moins 1,15 million en 2010, et on en prévoit 3,58 millions en 2017. Ces estimations sont basées sur l’hypothèse d’une durée de fonctionnement moyenne de 12 ans. Avec une durée moyenne de 15 ans, il y aurait 1,4 million de robots industriels en 2011.

Environ 69 000 robots industriels ont été produits dans le monde en 1998, 120 000 en 2005, mais 113 000 en 2008. La production baissait brutalement en 2009 (60 000) pour reprendre de plus belle (120 600 en 2010, 166 000 en 2011, 207 500 prévus en 2015).

En 2011, les ventes de robots industriels s’élevaient à 9,5 milliards de dollars, et le marché élargi aux logiciels, périphériques et à l’ingénierie-systèmes atteignait 28,5 milliards de dollars. On estimait en 2012, qu'il progresserait, mais un peu moins vite[18].

Selon la Fédération internationale de robotique, en 2017, la Chine dominait ce marché, avec 141.000 unités vendues dans l'année, soit un bond annuel de 58,1 % et un tiers de la demande planétaire[19].

Les robots industriels ont d'abord été développés pour intervenir dans les milieux à risques (nucléaire, à forte corrosion…) puis dans l'automobile avec le robot Unimate, le premier robot industriel de la société américaine Unimation, au début des années 1960.

Ils servent aussi à manier des objets lourds, jusqu'au petit assemblage de précision sur des petites séries.

Certains robots sont programmés pour exécuter fidèlement des actions spécifiques répétitives. Ils sont programmés avec un haut degré de précision. D'autres robots sont beaucoup plus flexibles. Ils sont par exemple utilisés en peinture. L'intelligence artificielle est un facteur important dans la robotique industrielle.

Les robots articulés[20] ou anthropomorphe sont les robots industriels les plus courants[21]. Ils ressemblent à un bras humain, c'est pourquoi on les appelle aussi bras robotisé ou bras manipulateur. Leurs articulations à plusieurs degrés de liberté offre aux bras articulé une grande variété de mouvements[20].

On appelle robot cartésien [20] les robots ayant des articulations de type prismatique pour le déplacement de l'outil, mais forcément 3 rotoïdes pour l'orientation de celui-ci.

Pour pouvoir déplacer et orienter l'organe effecteur dans toutes les directions en 3D, un tel robot a besoin de 6 axes : 3 prismatiques pour le déplacement, 3 rotoïdes pour l'orientation. Dans un environnement à 2 dimensions, il suffit de 3 axes : 2 pour le déplacement, 1 pour l'orientation[22].

Les robots cylindriques [20] se différencie par leur joint rotatif à la base et au moins un joint prismatique reliant les membres[21]. Ils peuvent se déplacer verticalement et horizontalement en coulissant. La conception compacte de l'effecteur permet au robot d'atteindre des espaces de travail étroits sans aucune perte de vitesse[21].

Les robots Delta [20] sont également appelés robots à liaison parallèle[21]. Ils se composent de maillons parallèles connectées à une base commune. Les robots Delta sont particulièrement utiles pour les tâches de contrôle direct et les opérations de manœuvre élevées (telles que les tâches rapides de prises et déposes). Les robots Delta tirent profit des systèmes de liaison à quatre barres ou parallélogramme.

On appelle robot polaire [20] les robots ayant uniquement des articulations de type rotoïde. Pour pouvoir déplacer et orienter l'organe effecteur dans toutes les directions en 3D, un tel robot a besoin de 6 axes : 3 pour le déplacement, 3 pour l'orientation. Dans un environnement à 2 dimensions, il suffit de 3 axes : 2 pour le déplacement, 1 pour l'orientation[22].

SCARA[20] est un acronyme pour Selective Compliance Assembly Robot Arm (bras robotisé d'assemblage de conformité sélective)[23]. On reconnaît les robots SCARA à leurs deux articulations parallèles qui fournissent un mouvement dans le plan X-Y[20]. Des arbres rotatifs sont positionnés verticalement et l'effecteur terminal se déplace horizontalement.

On utilise les robots SCARA pour les travaux qui nécessitent des mouvements latéraux précis, et ils sont parfaits pour les applications d'assemblage[21].

Certains robots utilisent des moteurs électriques, d'autres utilisent des vérins hydrauliques. Les premiers sont plus rapides, les derniers sont plus forts et avantageux dans des applications telles que la pulvérisation de peinture.

Les mouvements d'un robot industriel sont programmés à travers deux grandes méthodes.

La méthode par apprentissage est la première historiquement apparue. Elle consiste à créer les trajectoires en faisant mémoriser au robot des points correspondant à des coordonnées cartésiennes et qui détermineront sa position. Celle-ci s'effectue directement sur le robot en utilisant le boitier de contrôle.

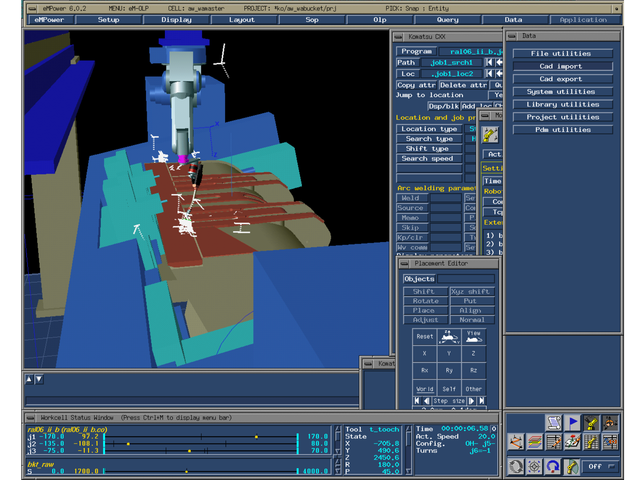

La seconde méthode, plus récente, est la programmation hors-ligne. Sur un ordinateur de travail dédié, l'opérateur pourra programmer la prochaine tâche via un logiciel de programmation hors-ligne en important un modèle CAO grâce auquel il pourra générer les mouvements. Il pourra par la suite visualiser le résultat de sa programmation grâce à un simulateur intégré qui est une représentation virtuelle de l'environnement de travail du robot avec toutes ses composantes.

Les essais de traite automatisée ont été entrepris dès les années 1980, notamment par l'Institut de recherche pour l'ingénierie de l'agriculture et de l'environnement (CEMAGREF) en France. La difficulté principale, concerne le repérage des pis de la vache, qui présentent une grande variabilité d'une vache à l'autre, mais aussi pour la même vache en fonction de la période. Les robots de traites sont développés soit par les principaux constructeurs de matériel de traite, soit par des entreprises spécialisées.

Parmi les nombreux enjeux prospectifs ou en cours de développement figurent l'intégration de l'intelligence artificielle aux systèmes de robotique industrielle (pour des robots plus « autonomes » et auto-adaptatifs, la soutenabilité de cette robotique au regard de l'emploi et des crises climatiques, environnementales et énergétiques[1] avec par exemple l'amélioration des économies d'énergie[27], l'amélioration de l'impression 3D et d'autres formes d'optimisation de la transformation et mise en forme de matières premières, l'utilisation d'énergies renouvelables douces, propres et sûres, la maintenance prédictive intelligente[28], la robotique molle, les bras et robots « flexibles », les nanorobots, etc.

A plus long terme, on envisage l'adaptation de la robotique à l'exploration spatiale, l'exploitation d'astéroïdes, ou encore à la construction dans l'espace, sur la lune ou sur une autre planète.

Seamless Wikipedia browsing. On steroids.