این مقاله بخش آغازین ندارد. (ژوئن ۲۰۲۲) |

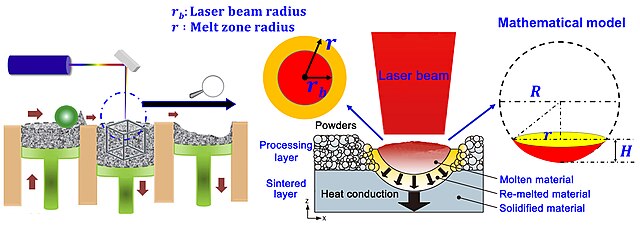

فرایند SLM (همچنین شناخته شده به عنوان DMLS یا LPBF) یکی از روشهای ساخت افزودنی (پرینت سه بعدی) است که در آن با استفاده از یک منبع لیزر پرتوان پودر فلزات ذوب شده و به هم متصل میشوند. فرایند SLM قادر است تا پودر ماده فلزی مورد نظر را به صورت موضعی به ذوب کامل رسانده و آنرا به یک قطعه سه بعدی جامد تبدیل کند.

تاریخچه

فناوری SLM به عنوان یکی از روشهای پرینت سه بعدی برای اولین بار در سال ۱۹۹۵ در مرکز تحقیقاتی Fraunhofer واقع در شهر آخن در کشور آلمان و در حین انجام یک پروژه تحقیقاتی و در قالب ثبت اختراع با کد ۱۹۶۴۹۸۶۵ ارائه شد.[1]

اولین الگوی SLM در انستیتو ILT فرانهوفر آلمان و در سال ۱۹۹۵ طراحی شد. این تکنولوژی در اوایل قرن حاضر، توسط کمپانی F&S با همکاری MCP HEK GmbH که بعدها به نام SLM Solutions GmbH تغییر نام دادتوسعه داده شد.

فرایند

فناوری SLM قادر است آلیاژهای متنوعی را در قالب نمونه سازی یا حتی قطعات صنعتی یه صورت افزودنی ایجاد کند. از آنجایی که قطعات در این روش به صورت لایه به لایه ایجاد میشوند لذا این امکان وجود دارد تا قطعات با طراحی هندسی پیچیده، همراه با سطوح داخلی که ساخت آنها با روشهای سنتی مانند ریختهگری و ماشینکاری میسر نیست را به راحتی بسازد.[2]

این فرایند با برش زنی فایل سه بعدی CAD در نرمافزار Slicer و تبدیل آن به لایههایی عموماً به ضخامت ۲۰ تا ۱۰۰ میکرون شروع میشود که منجر شده تا یک تصویر دو بعدی از هر مقطع ایجاد شود. فرمت فایلی که برای برش زنی انتخاب میشود عموماً به صورت استاندارد در قالب stl می یاشد که تقریباً با تمامی روشهای ساخت افزودنی سازگار است. این فایل سپس به نرمافزار اسلایسر وارد شده تا پارامترهای فرایند ساخت، مقادیر مورد نظر و ساپورت گذاریها لحاظ شده وآمادهٔ پرینت شود.

در طول فرایند پودر فلز ساخته شده به روش انمیزه گازی به صورت یک لایه نازک روی میز ساخت (سیلندر ساخت) و از طریق یک تیغه cotaing پخش میشود. اتمسفر محفظه دستگاه به صورت کاملاً کنترل شده توسط یک گاز خنثی (عموما آرگون یا نیتروژن) پر میشود. هرگاه یک لایه از پودر روی بستر پخش شد عمل اسکن لیزر و ذوب موضعی سطح پودر براساس الگوی اسکن آن مقطع انجام شده و در نتیجه دستگاه آن لایه از قطعه را ایجاد میکند. عمل اسکن عموماً توسط یک اشعه لیزر پرتوان از نوع لیزر فیبری ytterbium و توانی در حدود چند صد وات انجام میشود. اشعه لیزر توسط دو آینه فرکانس بالا در راستاهای X و Y جهت دهی میشود. عمل اسکن کردن توسط لیزر لایه به لایه اتفاق خواهد افتاد و با اتمام اسکن هر لایه، سیلندر ساخت به اندازه ضخامت لایه پایین رفته و مجدداً پودر روی بستر بخش شده و این کار تا آخرین لایه ادامه خواهد داشت تا زمانیکه پرینت قطعه کامل شود.[3]

مواد

از جمله مواد به کاررفته در فرایند SLM میتوان به مس، آلومینیوم، فولاد زنگ نزن، فولاد ابزار، کبالت کروم، تیتانیوم و تنگستن اشاره کرد. پودر مناسب برای فرایند SLM میبایست محصول روش اتمیزه گازی بوده و مورفولوژی آن کروی باشد. اخیراً آلیاژهای جدیدی مانند maraging steel, cobalt chrome, inconel 625 و inconel 718، ALSi10Mg و Ti6Al4V نیز توسعه یافتهاند.[4]

کاربردها

مناسبترین کاربردهای فرایند SLM در ساخت قطعات با پیچیدگی هندسی زیاد و ساختارهایی با دیوارههای نازک و کانالها وحفرات داخلی و ابعاد کوچک میباشند. اکثر کاربردهای پیشرفته و تخصصی SLM امروزه در ساخت قطعات سبک برای صنعت هوافضا است جایی که روشهای سنتی و قدیمی ساخت و تولید قادر نخواهند بود تا امکان ساخت قطعات با طراحیهای هندسی بهینه شده را پاسخگو باشند و ارتباط مناسبی بین طراحی و تولید ایجاد کنند. از دیگر توانمندیهای SLM امکان ساخت مستقیم هندسه دقیق قطعه بدون نیاز به هیچگونه ماشینکاری میباشد که این امر خود سبب جلوگیری از هدر رفتن مواد و به خصوص فلزات گرانبها میشود.[5]

تلاشهای مرکز پروازهای فضایی مارشال ناسا جهت پرینت سه بعدی قطعاتی از جنس آلیاژهای پایه نیکل برای J-2X و RS-25 rocket engines جهت کاهش نیاز به جوشکاری و یکپارچه سازی قطعات حساس فضایی خود نمایانگر قابلیت منحصر به فرد SLMدر این صنعت میباشد.

این تکنولوژی به منظور ساخت مستقیم قطعات برای صنایع مختلفی شامل هوافضا، دندانپزشکی، پزشکی و دیگر صنایع حساس که شامل قطعات با ابعاد کوچک تا متوسط همراه با پیجیدگی هندسی بالا هستند کاربردهای بیشماری دارد.

در دانشگاه Northwestern Polytechnic چین محققان در حال استفاده از یک سیستم SLM هستند تا قطعاتی تیتانیومی برای یک سفینه توسعه دهند. یک تحقیق EADS نشان میدهد که استفاد از این فناوری موجب خواهد شد تا مواد مصرفی در صنعت هوافضا به حد قابل توجهی کاهش یابد.[6]

DMLS و Direct metal laser sentering یا تکنولوژی است که میتواند قطعات فلزی کاربردی را با چگالی بالای (۹۹٫۸ درصد) و توان مکانیکی بالا (نسبت به روشهای ساخت سنتی) را ارائه دهد.[7]

کاربردهای صنعتی

هوافضا

استفاده از قابلیت سبک سازی و یکپارچه سازی و حذف اتصالات از جمله مهمترین اهداف بهکارگیری پرینت سه بعدی در صنعت هوافضا است. از فعالان این عرصه میتوان شرکتهای ایرباس، بویینگ و … را نام برد که با همکاری شرکتهای متخصص در این تکنولوژی نظیر جنرال الکتریک و رولزرویس در ساخت اجزا هواپیما، موتور جت، نازلهای سوختی، پلتفرم ماهواره و … از ساخت افزایشی بهره گرفتهاند.

نیروگاهی

شرکتهای زیمنس و جنرال الکتریک از فعالان اصلی بهکارگیری ساخت افزودنی در عرصه نیروگاهی بودهاند. تاکنون مواردی نظیر اجزا توربینهای گازی، پره توربین، پروبهای اندازهگیری و… توسط این شرکتها به روش افزایشی به تولید رسیدهاست. یک کاربرد مهم دیگر نیمی تواند استفاده از قابلیت FGM سازی قطعات توسط سیستمهای DMD باشد.

پزشکی

حوزههای مختلف پزشکی و مهندسی پزشکی امروزه نیازمند طراحی و ساخت موارد آسیب دیده یا از بین رفته در بدن بیماران، قالبگیری از اندامها برای نمونه سازی و … میباشند که پرینترهای سه بعدی پل ارتباطی این افراد با نیازشان خواهند بود.

خودرو

صنایع خودرو سازی به دلیل بازار رقابتی شدید، نیازمند سیستمهایی هستند که بتوان عملیات طراحی، مدلسازی و ساخت بدنه یا اجزای داخلی خودرو را ارزانتر، سریع تر و زیباتر و در صورت امکان به شکلی متفاوت و متناسب با طرح ذهنی مورد علاقه مشتری تولید نمود. پرینترهای سه بعدی پاسخگوی بسیاری از این نیازها در این صنعت گسترده خواهند بود.

الکترونیک

مقیاس کاری کوچک مورد نیاز برای تولید قطعات صنعت الکترونیک، در کنار دشواری انجام اینگونه عملیات، به شدت نیاز به سیستمی هوشمند و اتوماتیک و قابل اجرا در مقیاس کوچک با دسترسی به مواد گوناگون پلیمری، فلزی و … را در خود حس میکند. پرینترهای سه بعدی باعث سهولت چشمگیری در ساخت قطعات مورد نیاز این صنعت خواهند شد.

روش EBM برای اولین بار در سال ۱۹۹۷ توسط شرکت سوئدی Arcam به منظور تولید قطعات فلزی ایجاد گردید. این دستگاهها شامل اجزایی از قبیل تفنگ الکترونی با سیستم اسکن، محفظه خلاء با مخزن ساخت و نگهدارنده و تنظیمکننده پودر، پمپهای خلاء مانیتور، تجهیزات خطی، واحد ولتاژ بالا، سیستم کنترل الکترونیکی و واحد کنترل میباشد. اساس کار فرایند EBM شبیه فرایند SLS است با این تفاوت که در اینجا ذرات پودر به جای لیزر در معرض پرتو الکترونی قرار میگیرند و در عین حال ذرات پودر به جای سینتر، ذوب میشوند. در این سیستم پس از طی فرایند آمادهسازی اطلاعات، یک لایهٔ نازک از پودر فلز، معمولاً پودر فولاد ابزار H13، بر روی صفحهٔ ساخت گسترده میشود. سپس یک تفنگ الکترونی نقاط مورد نظر را صلب مینماید و این چرخه تا پایان ساخت قطعه تکرار میگردد. در این روش برای اتصال ذرات پودر از ذوب آنها استفاده میشود. پس از برخورد الکترونهای پرانرژی به ذرات پودر، انرژی جنبشی بسیار بالای آنها به انرژی حرارتی تبدیل میشود و این انرژی سبب ذوب ذرات پودر و اتصال آنها در نقاط مورد نظر میگردد.

الکترونها از یک رشته فلزی که بیش از ۲۵۰۰ درجه سانتیگراد گرم گردیدهاست خارج میگردند و سرعت آنها تا حدود نصف سرعت نور افزایش مییابد. سپس پرتو الکترون توسط یک میدان مغناطیسی متمرکز میشود و به سطح مورد نظر برخورد مینماید. به دلیل پرتوان بودن و انرژی بالای پرتو الکترونی در این دستگاهها، از این فرایند میتوان در ساخت قالب یا قطعات تیراژ پایین استفاده کرد.[8]

روشهای DED قطعات را با ذوب پودر همزمان با توزیع آن میسازد. این تکنولوژی معمولاً با پودر فلزات یا مفتول فلز کار میکند. تکنولوژیهای پرینت سه بعدی DED بهطور انحصاری در ساخت افزودنی فلز به کار میروند. طبیعت فرایند ساخت این تکنولوژیها آنها را به یکتکنولوژی ایدهآل برای کاربردهای تعمیر یا افزودن مواد به قطعات ساخته شده (مانند توربینها) تبدیل کردهاست. وابستگی این تکنولوژی پرینت سه بعدی به سازههای ساپورت متراکم باعث میشود DED برای ساخت قطعات از صفر مناسب نباشد. در این فناوری از هد لیزر و پرتو الکترونی برای تأمین انرژی لازم استفاده میشود.[9]

LENS محصول شرکت Optomec میباشد. این فرایند شامل ذوب و یکپارچه کردن پودر فلزات با استفاده از یک لیزر پرقدرت Nd:YAG و تولید یا تعمیر قطعات فلزی با هندسه پیچیده و بصورت کاملاً یکپارچه و چگال میباشد. امروزه به این روش میتوان قطعاتی از جنس فولاد زنگ نزن ۳۱۶ و ۳۰۴، سوپرآلیاژهای پایه نیکل مثل اینکونل ۶۲۵، ۶۹۰، ۷۱۸، فولاد ابزاری HB، تنگستن، آلیاژ تیتانیم Ti-6Al-4V، آلومینید نیکل، آلومینیوم و مس برای کاربردهای مختلف از جمله ملحقات قالبها، ایمپلنتهای بیولوژیکی و … را تولید یا بازسازی نمود.[10]

مبانی فرایند:

- لیزر با توان بسیار بالا روی نقطهای از لایه شکل گرفته قبلی، متمرکز شده و حوضچه مذابی در آن نقطه ایجاد میکند. همزمان پودر فلز به این حوضچه مذاب پاشیده شده و حجم مواد در آن نقطه افزایش مییابد. پودر فلز از اطراف هد دستگاه و پرتو لیزر از مرکز آن به صورت همزمان وارد موضع پرینت میشوند.

- یک سیستم حرکتی همزمان با تابش لیزر و پاشش پودر، میز دستگاه را در جهت طولی و عرضی، متناظر با سطح مقطعی از قطعه حرکت میدهد تا سطح مقطع توسط لیزر ایجاد شود. بعد از شکلگیری یک لایه، نازل انتقال پودر به منظور ساخت لایه بعدی به بالا میرود.

مراحل ساخت:

- یک هد که وظیفه انتقال پودر فلز و هدایت لیزر را بر عهده دارد، پودر فلز را به نقطه تمرکز یک پرتو لیزر پرتوان تغذیه میکند تا پودر فلز کاملاً ذوب شود. این لیزر به وسیله فیبر نوری یا با استفاده از آینههای بازتابنده دقیق به محل مورد نظر هدایت میگردد. مطابق شکل زیر در ساختمان هد دستگاه، راهگاههای انتقال پودر در اطراف و سیستم هدایت لیزر در مرکز قرار دارند.

- پرتو لیزر با استفاده از مجموعهای از عدسیها در نقطه خاصی متمرکز و ثابت شده و سیستم محرک تعبیه شده در دستگاه، پلتفرم را به صورت طولی و عرضی حرکت میدهد. به این ترتیب هر لایه با ایجاد سطح مقطع توسط لیزر شکل میگیرد. همزمان با فرایند تابش لیزری و پاشش پودر، گاز آرگون به محل تابش پرتو لیزر تزریق میگردد تا از تأثیرات منفی اکسیژن موجود در هوا بر روی کیفیت اتصال ذرات و یکپارچگی قطعه جلوگیری شود.

- بعد از اتمام یک لایه هد به بالا حرکت کرده و کار ایجاد لایه بعد را ادامه میدهد. فرایند به صورت لایهبهلایه تا شکلگیری قطعه نهایی ادامه مییابد. کل فرایند در محیطی عایق نسبت به محیط اطراف انجام میگیرد. قطعات تولید شده به این روش معمولاً نیاز به پرداخت نهایی دارند اما از چگالی خوبی برخوردار بوده و ساختار دانهبندی مناسبی دارند.

مزایا:

- مشخصات فیزیکی عالی: فرایند LENS قادر به تولید قطعات فلزی کاملاً متراکم میباشد. قطعات تولیدشده به این روش دارای سازههای درونی و ویژگیهای مادی بسیار خوب و خواص میکروسکوپی مناسبی میباشند.

- تولید اشکال پیچیده: قابلیت برجسته این فرایند تولید قطعات فلزی کاربردی با هندسه پیچیدهاست.

- نیاز به پسپردازش ناچیز: نیاز به عملیات تکمیلی (مانند حذف تکیهگاهها) در کمترین حد ممکن است و به همین دلیل زمان تولید کاهش مییابد.

معایب:

- محدودیت در مواد اولیه: در حال حاضر این روشظ تنها برای ساخت قطعات فلزی کاربرد دارد.

- ابعاد بزرگ دستگاه

- مصرف انرژی بالا: سیستم لیزر این فرایند توان مصرفی بالایی دارد.

- صافی سطح نامناسب

- عدم کارایی در ساخت قطعات کوچک

کاربردها:

- تولید و تعمیر انواع قطعات کاربردی در صنایع هوافضا، انولع قالبها و قطعات جانبی آنها

- ساخت قطعاتی از جنس تیتانیم به منظور کاربرد در صنایع مختلف مانند: ایمپلنتهای تیتانیمی برای کاربردهای پزشکی، خودروسازی و …

- امکان ایجاد سازههای پیچیده و کاربردی

این فرایند با بهره گرفتن از سیستمهای حرکتی ۵ محوره برای هد دستگاه قادر است تا قطعات با پیچیدگی هندسی بسیار بالاتر را نیز به سادگی تولید کند.

EBAM به دسته فناوریهای اشعهای با رسوب نشانی مستقیم DED تعلق داشته و تا حدودی مشابه دستگاههای LENS میباشند. از شرکتهای متخصص در ساخت این دستگاهها میتوان شرکت Sciaky را نام برد. تکنولوژی پرینت سه بعدی EBAM برای ساخت قطعات فلزی با استفاده از پودر یا سیم فلزی به کار میرود، این مواد با استفاده از پرتوی الکترونی به عنوان منبع حرارتی به یکدیگر جوش داده میشوند. این پرینتر سهبعدی در شرایط خلاء کار میکند و برای استفاده در فضا طراحی شدهاست. EBAM پروسهای مشابه پرینتر سهبعدی LENS دارد با این تفاوت که مصرف انرژی آن بهینهتر است. در این سیستمها اشعه به کاررفته در هد به جای لیزر پرتو الکترونی بسیار قوی و پرانرژی میباشد. همچنین سیستم تغذیه این دستگاهها معمولاً از سیم فلزات (یا پودر) به عنوان ماده مصرفی استفاده میکند که عموماً سیم فلز نسبت به پودر فلزات ارزانتر و دردسترستر هستند.[11]

- هد دستگاه متشکل از یک سیستم تشعشع مرکزی پرتو الکترونی خیلی قوی و یک سیستم تغذیه سیم از اطراف و به صورت همزمان به موضع پرینت است. با ورود همزمان این دو عامل به محل مورد نظر، با ذوب کامل سیم توسط پرتو الکترونی پر انرژی عمل رسوبنشانی و تشکیل آن نقطعه از قطعه اتفاق میافتد.

- با حرکت نسبی میز و هد دستگاه در راستاهای X,Y و Z با پیروی از فرمانهای نرمافزار اسلایسر، به تدریج کل هندسه قطعه تشکیل میشود.

مزایا:

- ارزانتر و قابل دسترسیتر بودن سیم فلز به نسبت پودر آن

- پرانرژیتر بودن توان اشعه و امکان به دست آمدن قطعهای چگالتر و مستحکمتر به دلیل ذوب خیلی خوب موضع

- سرعت مناسب فناوری

- کاربردهای بسیار وسیع فرایند به دلیل نوع مکانیزم اعمالی آن (استفاده از منبع انرژی و سیستم تغذیه یک جا و در یک هد کوچک) و امکان استفاده در موارد تعمیر موضعی تجهیزات آسیب دیده

- امکان تولید اکثر مواد فلزی

- مصرف انرژی خیلی کمتر نسبت به LENS

معایب:

- گران بودن این گونه سیستمها (گرانترین روشها)

- فقط در محیط خلأ قابل اجرا است..

کاربردها:

ساخت و تعمیر قطعات پیچیده، چگال و با خواص مکانیکی بالا مانند پره توربینها و …

مواد مصرفی:

بهطور کلی طیف وسیعی از پودر فلزات را با توجه به توان بالای لیزر در پرینت سه بعدی فلز میتوان مورد فراوری قرار دا به طوریکه انواع آلیاژها، سوپر آلیاژها، کامپوزیتها و مواد FGM قابل تولید هستند. پارامترهای مهم در انتخاب پودر مناسب عبارتند از: کروی بودن، سیالیت مناسب، توزیع اندازه، ترکیب شیمیایی[12]

Wikiwand in your browser!

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.