Metrología

ciencia de la medida, incluyendo el estudio, mantenimiento y aplicación del sistema de pesos y medidas De Wikipedia, la enciclopedia libre

La metrología (del griego μέτρον [metron], ‘medida’, y el sufijo -logía, ‘tratado’, ‘estudio’, ‘ciencia’, y este del sufijo griego -λογία [loguía])[1][2] es la ciencia de las mediciones y sus aplicaciones.[3]Incluye tanto aspectos teóricos como prácticos de las mediciones, indiferente de la incertidumbre de medida y campo al que se aplica. Acorta la incertidumbre en las medidas mediante un campo de tolerancia. Incluye el estudio, mantenimiento y aplicación del sistema de pesos y medidas. Actúa tanto en los ámbitos científico, industrial y legal, como en cualquier otro demandado por la sociedad. Su objetivo fundamental es la obtención y expresión del valor de las magnitudes empleando para ello instrumentos, métodos y medios apropiados, con la exactitud requerida en cada caso.

La metrología tiene dos características muy importantes: el resultado de la medición y la incertidumbre de medida.

Objetivo y aplicaciones

Resumir

Contexto

Los científicos y las industrias utilizan una gran variedad de instrumentos para llevar a cabo sus mediciones. Desde objetos sencillos como reglas y cronómetros hasta potentes microscopios, medidores de láser e incluso avanzadas computadoras muy precisas.

Por otra parte, la metrología es parte fundamental de lo que en los países industrializados se conoce como Infraestructura Nacional de la Calidad,[4] compuesta además por las actividades de normalización, ensayos, certificación y acreditación, que a su vez son dependientes de las actividades metrológicas que aseguran la exactitud de las mediciones que se efectúan en los ensayos, cuyos resultados son la evidencia para las certificaciones. La metrología permite asegurar la comparabilidad internacional de las mediciones y por tanto la intercambiabilidad de los productos a escala internacional.

En el ámbito metrológico los términos tienen significados específicos y estos están contenidos en el Vocabulario Internacional de Metrología o VIM.[5]

Dentro de la metrología existen diversas áreas. Por ejemplo, la metrología eléctrica estudia las medidas eléctricas: tensión (o voltaje), intensidad de corriente (o amperaje), resistencia, impedancia, reactancia, etc. La metrología eléctrica está constituida por tres divisiones: tiempo y frecuencia, mediciones electromagnéticas y termometría.

Al final se expone un muestrario de los instrumentos de medición más utilizados en las industrias metalúrgicas de fabricación de componentes, equipos y maquinaria.autor Maria Angélica Hernández Martínez

Calibrado de instrumentos de medida

Resumir

Contexto

El calibrado o calibración es el procedimiento de comparación entre lo que indica un instrumento de medición y lo que debería indicar de acuerdo con un unidad de medida patrón de referencia con valor conocido. De esta definición se deduce que para calibrar un instrumento o patrón es necesario disponer de uno de mayor precisión que proporcione el valor convencionalmente verdadero, que es el que se empleará para compararlo con la indicación del instrumento sometido a calibrado. Esto se realiza mediante una cadena ininterrumpida y documentada de comparaciones hasta llegar al patrón primario, y que constituye lo que se llama trazabilidad. El objetivo del calibrado es mantener y verificar el buen funcionamiento de los equipos, responder a los requisitos establecidos en las norma de calidad normas de calidad y garantizar la fiabilidad y trazabilidad de las medidas.

Durante el calibrado, se contrasta el valor de salida del instrumento a calibrar frente a un patrón en diferentes puntos de calibración. Si el error de calibración —error puesto de manifiesto durante la calibración— es inferior al límite de rechazo, la calibración será aceptada. En caso contrario se requerirá ajuste del instrumento y una contrastación posterior, tantas veces como sea necesario hasta que se obtenga un error inferior al límite establecido. En equipos que no disponen de ajuste, como termopares, etc., en caso de no satisfacer las tolerancias marcadas deberían ser sustituidos por otros previamente calibrados.

En la calibración, los resultados deben documentarse con un certificado de calibración, en el cual se hacen constar los errores encontrados así como las correcciones empleadas y errores máximos permitidos. Además pueden incluir tablas, gráficos, etc.

Parámetros a considerar en toda calibración

- Error de medición: Resultado de una medición menos el valor verdadero del mensurando.

- Desviación: Valor medido menos su valor de referencia.

- Error relativo: Es la relación entre el error de medida y un valor verdadero del mensurando — valor del mensurando recogido en el patrón—. El error relativo se suele expresar también en forma porcentual: X %.

- Error sistemático: Serían debidos a causas que podrían ser controladas o eliminadas —por ejemplo medidas realizadas con un aparato averiado o mal calibrado—.

- Corrección: Valor sumado algebraicamente al resultado sin corregir de una medición para compensar un error sistemático; de lo que se deduce que la corrección, o bien será reflejada en la hoja de calibración o bien minimizada mediante el ajuste; solo se aplica a las derivas de los instrumentos.

- Ajuste: Al proceso de corrección se le denomina ajuste, y es la operación destinada a llevar un instrumento de medida a un estado de funcionamiento conveniente para su utilización. El ajuste puede ser automático, semiautomático o manual.

- Patrón primario: Patrón que es designado o ampliamente reconocido como poseedor de las más altas cualidades metrológicas y cuyo valor se acepta sin referirse a otros patrones de la misma magnitud.

- Patrón secundario: Patrón cuyo valor se establece por comparación con un patrón primario de la misma magnitud.

- Patrón de referencia: Patrón, en general de la más alta calidad metrológica, disponible en un lugar dado o en una organización determinada, del cual se derivan las mediciones realizadas en dicho lugar.

- Patrón de trabajo: Patrón que se utiliza corrientemente para calibrar o controlar medidas materializadas, instrumentos de medida o materiales de referencia.

- Patrón de medida: Valor de medición materializado, aparato o sistema de medida con el que se intenta definir, realizar, conservar o reproducir una unidad física o bien uno o varios valores conocidos de una magnitud con el fin de que sirvan de comparación a otros elementos de medida [BIPM 1993].[6]

Trazabilidad

La trazabilidad es la propiedad del resultado de las mediciones efectuadas por un instrumento o por un patrón, tal que pueda relacionarse con patrones nacionales o internacionales y a través de éstos a las unidades fundamentales del sistema Internacional de Unidades por medio de una cadena ininterrumpida de comparaciones, con todas las incertidumbres determinadas.

Así se tiene una estructura piramidal en cuya base se encuentran los instrumentos utilizados en las operaciones de medida corrientes de un laboratorio. Cada escalón o paso intermedio de la pirámide se obtiene del que le precede y da lugar al siguiente por medio de una operación de calibración, donde el patrón fue antes calibrado por otro patrón, etc.

Proceso de calibración

Al realizar una calibración de un instrumento se pueden encontrar los siguientes tipos de error:

- Error de cero: Cuando el valor de las lecturas realizadas está desplazado un mismo valor con respecto a la recta característica.

- Error de multiplicación: Cuando el valor de las lecturas aumenta o disminuye progresivamente respecto a la característica según aumenta la variable de medida.

- Error de angularidad: Las lecturas son correctas en el 0 % y el 100 % de la recta característica, desviándose en los restantes puntos.

Para llevar a cabo la calibración de un instrumento, se siguen los siguientes pasos:

- Revisión y ajustes preliminares:

- Observar el estado físico del equipo, desgaste de piezas, limpieza y respuesta del equipo.

- Determinar los errores de indicación del equipo comparado con un patrón adecuado —según el rango y la precisión—.

- Llevar ajustes de cero, multiplicación, angularidad y otros adicionales a los márgenes recomendados para el proceso o que permita su ajuste en ambas direcciones —no en extremos—. Luego se realizan encuadramientos preliminares, lo cual reduce al mínimo el error de angularidad.

- Ajuste de cero:

- Colocar la variable en un valor bajo de cero a 10 % del rango o en la primera división representativa a excepción de los equipos que tienen supresión de cero o cero vivo; para ello se simula la variable con un mecanismo adecuado, según rango y precisión, lo mismo que un patrón adecuado.

- Si el instrumento que se está calibrando no indica el valor fijado anteriormente, se ajusta el mecanismo de cero.

- Si el equipo tiene ajustes adicionales con cero variable, con elevaciones o supresiones, se hace después del punto anterior de ajuste de cero.

- Ajuste de multiplicación:

- Colocar la variable en un valor alto, del 70 al 100 %.

- Si el instrumento no indica el valor fijado, se debe ajustar el mecanismo de multiplicación o span.

- Repetir los dos últimos pasos hasta obtener la calibración correcta para los valores alto y bajo.

- Ajuste de angularidad:

- Colocar la variable al 50 % del span.

- Si el incremento no indica el valor del 50 % ajustar el mecanismo de angularidad según el equipo.

- Repetir los dos últimos pasos (4 y 5) hasta obtener la calibración correcta, en los tres puntos.

Como el patrón no permite medir el valor verdadero, también tiene un error, y como además en la operación de comparación intervienen diversas fuentes de error, no es posible caracterizar la medida por un único valor, lo que da lugar a la llamada incertidumbre de la medida.

En palabras muy simples, la calibración no es más que la comparación de lecturas (datos arrojados) entre un instrumento patrón y el instrumento de prueba. Nunca se debe confundir la calibración con el ajuste, que es uno de los procesos de la calibración.

Medición de resultados

El resultado de cualquier medida es sólo una aproximación o estimación del verdadero valor de la cantidad sometida a medición —el mensurando—. De esta forma, la expresión del resultado de una medida es completa únicamente si va acompañado del valor de la incertidumbre asociada a dicha medida. La incertidumbre es por tanto una información numérica que completa un resultado de medida, indicando la cuantía de la duda acerca de este resultado.

La incertidumbre de medida incluye generalmente varias componentes:

Tipo A: Aquellas que pueden estimarse a partir de cálculos estadísticos obtenidos de las muestras recogidas en el proceso de medida. En la mayor parte de los casos, la mejor estimación disponible del valor esperado de una magnitud Xi, de la cual se han obtenido n observaciones, bajo las mismas condiciones de medición, es la media aritmética de las n observaciones

- La desviación normal experimental (s) es un estimador de la dispersión de los valores alrededor del valor medio.

- La desviación típica experimental de la media es aún un mejor estimador de esta variabilidad.

- La incertidumbre asociada a esta estimación es:

Tipo B: Aquellas que únicamente están basadas en la experiencia o en otras informaciones. Este tipo de evaluación viene determinada por las contribuciones a la incertidumbre, estimadas mediante métodos no estadísticos, y que se caracterizan por unos términos , que pueden ser consideradas como unas aproximaciones de las varianzas correspondientes.

- Varianza estimada asociada.

- Desviación típica estimada asociada.

Generalmente la calibración de un equipo de medida para procesos industriales consiste en comparar la salida del equipo frente a la salida de un patrón de exactitud conocida cuando la misma entrada —magnitud medida— es aplicada a ambos instrumentos. Todo procedimiento de calibración se puede considerar como un proceso de medida del error que comete un equipo.

Calibración e incertidumbre

Puesto que cualquier proceso de medida lleva asociada una incertidumbre, en las calibraciones se deben tener en cuenta todas las fuentes significativas de incertidumbre asociadas al proceso de medida del error que se lleva a cabo. En el entorno industrial se acepta que una fuente de incertidumbre puede considerarse no significativa cuando su estimación es inferior en valor absoluto a 4 veces la mayor de todas las fuentes estimadas.-

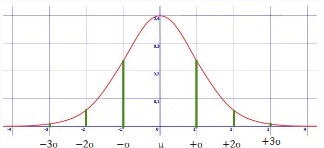

K=1 (68,27 %) Valor esperado comprendido entre μ–σ y μ+σ

K=2 (95,45 %) Valor esperado comprendido entre μ–2σ y μ+2σ

K=3 (99,73 %) Valor esperado comprendido entre μ–3σ y μ+3σ

- Incertidumbre típica combinada (u): Incertidumbre típica del resultado de una medición, cuando el resultado se obtiene a partir de los valores de otras magnitudes, expresada en forma de desviación típica:

Ley de la propagación de la incertidumbre:

- Incertidumbre expandida (U): Magnitud que define un intervalo en torno al resultado de medición, y en el que se espera encontrar una fracción importante de la distribución de valores que podrían ser atribuidos razonablemente a la cantidad medida (mensurando).

- Factor de cobertura (k): Factor numérico utilizado como multiplicador de la incertidumbre típica combinada para obtener la incertidumbre expandida.

Las contribuciones a la incertidumbre vienen determinadas por los componentes de esa incertidumbre, junto con su cálculo y combinación:

- Calibración: Dada por el certificado de calibración.

- Deriva: Variación de la medida a lo largo del tiempo.

- Temperatura: Debida a la influencia de la temperatura.

- Resolución: Mínima variación perceptible.

- Inestabilidad: Inestabilidad de la fuente de medida o equipo.

- Método: Debida al método de medida, posible método de medida indirecta de la magnitud a medir.

- Repetibilidad: Debida a las medidas realizadas por un mismo instrumento en distintas condiciones.

- Operador: Debidos a equipos de medida analógicas especialmente, por lo que se aconseja hacer coincidir las medidas con las divisiones de la escala.

- Reproducibilidad: Debida a las medidas realizadas por distintos instrumentos en distintas condiciones.

Otras fuentes de incertidumbre de medida

Un conocimiento completo exigiría una cantidad infinita de información. Los fenómenos que contribuyen a la incertidumbre y, por tanto, al hecho de que el resultado de una medición no pueda ser caracterizado con un único valor. En la práctica, pueden existir muchas fuentes de incertidumbre en una medición, entre ellas las siguientes:

- Definición incompleta del mensurando.

- Realización imperfecta de la definición del mensurando.

- Muestreo no representativo: la muestra medida no representa el mensurando definido.

- Efectos no adecuadamente conocidos de las condiciones ambientales o mediciones imperfectas de las mismas.

- Límites en la discriminación o resolución del instrumento.

- Valores inexactos de los patrones y materiales de referencia utilizados en la medición.

- Valores inexactos de constantes y otros parámetros obtenidos de fuentes externas y utilizados en el algoritmo para la obtención de datos.

- Aproximaciones e hipótesis incorporadas en el método y el procedimiento de medición.

- Variaciones en observaciones repetidas del mensurando realizadas en condiciones aparentemente idénticas.

Instrumentos de medición

Resumir

Contexto

En la siguiente lista se muestran algunos instrumentos de medición e inspección:

- Pie de rey o calibrador Vernier universal

- Sirve para medir con precisión elementos pequeños (tornillos, orificios, pequeños objetos, etc.). La precisión de esta herramienta llega a la décima, a la media décima de milímetro e incluso llega a apreciar centésimas de dos en dos (cuando el nonio está dividido en cincuenta partes iguales). Para medir exteriores se utilizan las dos patas largas, para medir interiores (por ejemplo diámetros de orificios) las dos patas pequeñas, y para medir profundidades un vástago que sale por la parte trasera, llamado sonda de profundidad. Para efectuar una medición, se ajusta el calibre al objeto a medir y se fija. La pata móvil tiene una escala graduada (10, 20 o 50 divisiones, dependiendo de la precisión).

- La medición con este aparato se hará de la siguiente manera: primero se deslizará la parte móvil de forma que el objeto a medir quede entre las dos patillas si es una medida de exteriores. La patilla móvil indicará los milímetros enteros que contiene la medición. Los decimales deberán averiguarse con la ayuda del nonio. Para ello se observa qué división del nonio coincide con una división (cualquiera) de las presentes en la regla fija. Esa división de la regla móvil coincidirá con los valores decimales de la medición.

- Pie de rey de tornero

- Es muy parecido al anteriormente descrito, pero con las uñas adaptadas a las mediciones de piezas en un torno. Este tipo de calibres no dispone de patillas de interiores pues con las de exteriores pueden realizarse medidas de interiores, pero deberá tenerse en cuenta que el valor del diámetro interno deberá incrementarse en 10 mm debido al espesor de las patillas del instrumento (5 mm de cada una).

- Calibre de profundidad

- Es un instrumento de medición parecido a los anteriores, pero tiene unos apoyos que permiten la medición de profundidades, entalladuras y agujeros. Tiene distintas longitudes de bases y además son intercambiables.

- Banco de una coordenada horizontal

- Equipo de medición para la calibración de los instrumentos de medida. Provisto de una regla de gran precisión permite comprobar los errores de los útiles de medida y control, tales como pies de rey, micrómetros, comparadores, anillos lisos y de rosca, tampones, quijadas, etc.

- Perno micrométrico o Palmer: es un instrumento que sirve para medir con alta precisión (del orden de una micra, equivalente a 10-6 m) las dimensiones de un objeto. Para ello cuenta con dos puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. Frecuentemente el micrómetro también incluye una manera de limitar la torsión máxima del tornillo, dado que la rosca muy fina hace difícil notar fuerzas capaces de causar deterioro de la precisión del instrumento. Los micrómetros se clasifican de la siguiente manera:

- Micrómetro de exteriores: es un instrumento de medida capaz de medir el exterior de piezas en centésimas. Posee contactos de metal duro rectificados y lapeados. Ejerce sobre la pieza a medir una presión media entre 5 y 10 N, posee un freno para no dañar la pieza y el medidor si apretamos demasiado al medir.

- Micrómetro digital: es exactamente iguale al anterior, pero tiene la particularidad de realizar mediciones de hasta 1 milésima de precisión y es digital, a diferencia de los anteriores que son analógicos.

- Micrómetro exterior con contacto de platillos: de igual aspecto que los anteriores, pero posee unos platillos en sus contactos para mejor agarre y para la medición de dientes de coronas u hojas de sierra circulares.

- Micrómetro de exteriores de arco profundo: tiene la particularidad de que tiene su arco de mayor longitud que los anteriores, para poder realizar mediciones en placas o sitios de difícil acceso.

- Micrómetro de profundidades: se parece mucho al calibre de profundidades, pero tiene la capacidad de realizar mediciones en centésimas de milímetro.

- Micrómetro de interiores: mide interiores basándose en tres puntos de apoyo. En el estuche se contienen galgas para comprobar la exactitud de las mediciones.

- Reloj comparador

- Es un instrumento que permite realizar comparaciones de medición entre dos objetos. También tiene aplicaciones de alineación de objetos en maquinarias. Necesita de un soporte con pie magnético.

- Visualizadores con entrada Digimatic

- Es un instrumento que tiene la capacidad de mostrar digitalmente la medición de un instrumento analógico.

- Verificador de interiores

- Es un instrumento que sirve para tomar medidas de agujeros y compararlas de una pieza a otra. Posee un reloj comparador para mayor precisión y piezas intercambiables.

- Gramil o calibre de altitud

- Es un instrumento capaz de realizar mediciones en altura verticalmente, y realizar señalizaciones y paralelas en piezas.

- Goniómetro universal

- Es un instrumento que mide el ángulo formado por dos visuales, cifrando el resultado. Dicho ángulo podrá estar situado en un plano horizontal y se denominará “ángulo azimutal”; o en un plano vertical, denominándose “ángulo cenital” si el lado origen de graduación es la línea cenit-nadir del punto de estación; o “ángulo de altura” si dicho lado es la línea horizontal del plano vertical indicado que pasa por el punto de vista o de puntería.

- Nivel de agua

- Es un instrumento de medición utilizado para determinar la horizontalidad o verticalidad de un elemento. Es un instrumento muy útil para la construcción en general y para la industria. El principio de este instrumento está en un pequeño tubo transparente (cristal o plástico) el cual está lleno de líquido con una burbuja en su interior. La burbuja es de tamaño inferior a la distancias entre las dos marcas. Si la burbuja se encuentra entre las dos marcas, el instrumento indica un nivel exacto, que puede ser horizontal o vertical.

- Revoluciones

- Tacómetro: es un instrumento capaz de contar el número de revoluciones de un eje por unidad de tiempo.

- Estroboscopio: es un elemento capaz de contar revoluciones y vibraciones de una maquinaria, sin tener contacto físico, a través del campo de acción que ésta genera.

- Eléctricos

- Voltímetro: instrumento para medir la diferencia de potencial entre dos puntos.

- Amperímetro: instrumento para medir la intensidad de corriente que circula por una rama de un circuito eléctrico.

- Polímetro: instrumento capaz de medir diferentes medidas eléctricas como tensión, resistencia e intensidad de corriente normal que hay en un circuito, además de algunas funciones más que tenga el instrumento, dependiendo del fabricante.

- Balanza

- Instrumento que es capaz de medir la masa de un determinado elemento. Las hay de distintos tamaños y de distintos rangos de apreciación de masas.

- Galgas para roscas y espesores

- Son reglas comparación para ver el tipo de rosca de un tornillo o el espesor de un elemento. La galga de rosca puede ser de rosca métrica o Whitworth.

- Calibre pasa-no pasa

- Calibre tampón cilíndrico: son elementos que sirven para comprobar el diámetro de agujeros y comprobar que se adaptan a lo que necesitamos; para respetar las tolerancias de equipo, se someten a la condición de pasa-no pasa y tienen el uso contrario al calibre de herradura.

- Calibre de herradura: sirve para medir el diámetro exterior de piezas con la condición de pasa-no pasa.

- Calibre de rosca: permite medir la rosca tanto de un macho como de una hembra, sometidos a la condición de pasa/no pasa.

- Instrumentos para inspección óptica

- Lupa: es un instrumento de inspección que permite ver objetos y características que nos es imposible ver a simple vista. Consigue aumentar lo que estamos viendo y el aumento depende de la graduación óptica del instrumento.

- Microscopio: instrumento de visualización que nos permite ver aspectos o características de objetos con una visión microscópica, y con los dos ojos simultáneamente.

- Proyector de perfiles: instrumento que permite ampliar con un factor conocido, una pieza y poder observar su estructura más pequeña mediante la reflexión de su sombra.

- Rugosímetro: es un instrumento que mediante ondas es capaz de medir la rugosidad de la superficie de un objeto, sin necesidad de ampliación visual de la superficie del objeto.

- Termómetro

- Instrumento que permite realizar mediciones de temperatura.

- Láser

- Como instrumento de medición para la medición de distancias con alta precisión.

- Durómetro

- Instrumento electrónico que permite medir y hacer pruebas de la dureza de distintos materiales, ya sean metálicos, cerámicos, plásticos o de piedra.

Véase también

Referencias

Enlaces externos

Wikiwand - on

Seamless Wikipedia browsing. On steroids.

![{\displaystyle u_{deriva}={\frac {[C_{n}-C_{n-1}]_{max}}{\sqrt {3}}}}](http://wikimedia.org/api/rest_v1/media/math/render/svg/72caed6aef19dad0aae6adced337669f84f64b5e)

![{\displaystyle u_{inestabilidad}={\frac {[a_{max}-a_{min}]/2}{\sqrt {3}}}}](http://wikimedia.org/api/rest_v1/media/math/render/svg/321b43b584b4d9d291a1ba5e39b6d787554e462a)