Loading AI tools

deterioro de un material a consecuencia de un ataque electroquímico por su entorno De Wikipedia, la enciclopedia libre

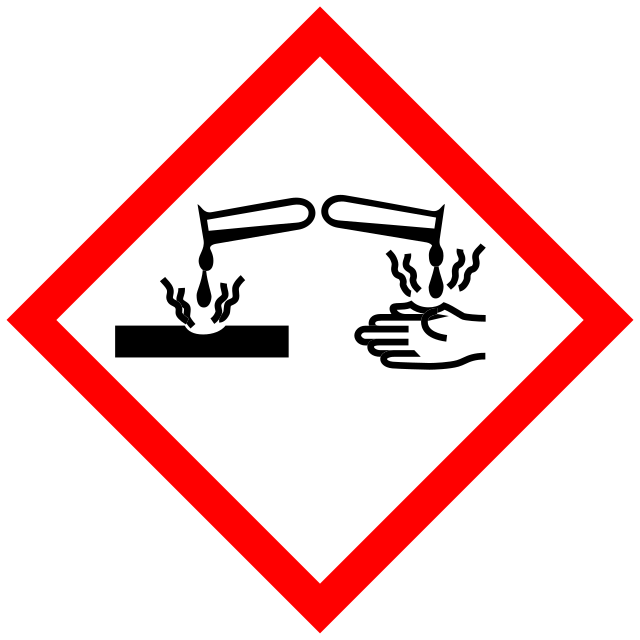

La corrosión se define como el deterioro de un material a consecuencia de un ataque electroquímico por parte de su entorno. De manera más general, puede entenderse como la tendencia general que tienen los materiales a buscar su forma de mayor estabilidad o de menor energía interna. Siempre que la corrosión esté originada por una reacción electroquímica (oxidación), la velocidad a la que tiene lugar dependerá en alguna medida de la temperatura, de la salinidad del fluido en contacto con el metal y de las propiedades de los metales en cuestión. Otros materiales no metálicos también sufren corrosión mediante otros mecanismos. El proceso de corrosión es natural y espontáneo.

La corrosión es una reacción química (óxido-reducción) en la que intervienen tres factores: la pieza manufacturada, el ambiente y el agua, o por medio de una reacción electroquímica.

Los factores más conocidos son las alteraciones químicas de los metales a causa del aire, como la herrumbre del hierro y el acero o la formación de pátina verde en el cobre y sus aleaciones (bronce, latón).

Es un problema industrial importante, pues puede causar accidentes (ruptura de una pieza) y, además, representa un costo importante, ya que se calcula que cada pocos segundos se disuelven cinco toneladas de acero en el mundo, procedentes de unos cuantos nanómetros o picómetros, invisibles en cada pieza pero que, multiplicados por la cantidad de acero que existe en el mundo, constituyen una cantidad importante.

La corrosión es un campo de las ciencias de materiales que invoca a la vez nociones de química y de física (fisicoquímica).

Lo que provoca la corrosión es un flujo masivo generado por las diferencias químicas entre las piezas implicadas (la corrosión es un fenómeno electroquímico). Una corriente de electrones se establece cuando existe una diferencia de potenciales entre un punto y otro. Cuando desde una especie química se ceden y migran electrones hacia otra especie, se dice que la especie que los emite se comporta como un ánodo y se verifica la oxidación, y aquella que los recibe se comporta como un cátodo y en ella se verifica la reducción.

Para que esto ocurra entre las especies, debe existir un diferencial electroquímico. Si separamos una especie y su semirreacción, se le denominará semipar electroquímico; si juntamos ambos semipares, se formará un par electroquímico. Cada semipar está asociado a un potencial de reducción (antiguamente se manejaba el concepto de potencial de oxidación). Aquel metal o especie química que exhiba un potencial de reducción más positivo procederá como una reducción y, viceversa, aquel que exhiba un potencial de reducción más negativo procederá como una oxidación.

Este par de metales constituye la llamada pila galvánica, en donde la especie que se oxida (ánodo) cede sus electrones y la especie que se reduce (cátodo) acepta electrones. Al formarse la pila galvánica, el cátodo se polariza negativamente, mientras el ánodo se polariza positivamente.

En un medio acuoso, la oxidación del medio se verifica mediante un electrodo especial, llamado electrodo ORP, que mide en milivoltios la conductancia del medio. La corrosión metálica química es por ataque directo del medio agresivo al metal, oxidándolo, y el intercambio de electrones se produce sin necesidad de la formación del par galvánico.

La corrosión de los metales es un fenómeno natural que ocurre debido a la inestabilidad termodinámica de la mayoría de los metales. En efecto, salvo raras excepciones (el oro, el hierro de origen meteorítico), los metales están presentes en la Tierra en forma de óxidos, en los minerales (como la bauxita si es aluminio o la hematita si es hierro). Desde la prehistoria, toda la metalurgia ha consistido en reducir los óxidos en bajos hornos, luego en altos hornos, para fabricar el metal. La corrosión, de hecho, es el regreso del metal a su estado natural, el óxido.

A menudo se habla del acero inoxidable:

Existen múltiples variedades de aceros llamados "inoxidables", que llevan nombres como "304", "304L", "316N", etc., correspondientes a distintas composiciones y tratamientos. Cada acero corresponde a ciertos tipos de ambiente: acero inoxidable ferrítico, martensítico, austeníticos, endurecidos por precipitación (PH) y dúplex.

Existen muchos mecanismos por los cuales se verifica la corrosión, que, tal como se ha explicado, es fundamentalmente un proceso electroquímico.

En la corrosión química un material que se disuelve en líquido corrosivo se seguirá disolviendo hasta que se consuma totalmente o se sature el líquido.

Las aleaciones base cobre (Cu) desarrollan un barniz verde a causa de la formación de carbonato e hidróxidos de cobre; esta es la razón por la cual la Estatua de la Libertad se ve con ese color verduzco.

Los fluidos corrosivos son: ácido clorhídrico y gas en todas las concentraciones, ácido sulfúrico hasta 90%, ácido fluorhídrico hasta 60%, todas las concentraciones de ácido fosfórico, decapado de ácidos en plantas de tratamiento de superficies, electrolitos utilizados en la industria minera, ácidos mezclados, hidrocarburos clorados y catalizadores como el cloruro de aluminio.

Los metales líquidos atacan a los sólidos en sus puntos más críticos de energía, como los límites de granos, lo cual a la larga generará varias grietas.

Consiste en separar sólidos de una aleación. La corrosión grafítica del hierro fundido gris ocurre cuando el hierro se diluye selectivamente en el agua o la tierra, y desprende cascarillas de grafito y un producto de la corrosión, lo cual causa fugas o fallas en la tubería.

Pueden ser disueltos los materiales cerámicos refractarios que se utilizan para contener el metal fundido durante la fusión y el refinado por las escorias provocadas sobre la superficie del metal.

Los plásticos son considerados resistentes a la corrosión; por ejemplo, el teflón y el vitón son algunos de los materiales más resistentes. Estos resisten muchos ácidos, bases y líquidos orgánicos, pero existen algunos solventes agresivos a los termoplásticos; es decir, las moléculas del solvente más pequeñas separan las cadenas de los plásticos provocando hinchazón que ocasiona grietas. Solventes como el benceno y el tolueno tienden a corroer los plásticos por disolución química de sus moléculas, en especial aquellos como el polietileno y el poliestireno. Ergo, estos líquidos deben almacenarse en envases metálicos o de vidrio.

Se presentan cuando dos metales o aleaciones, tal es el caso de cobre y hierro, forman una celda electrolítica. También se llama ataque de depósito o corrosión en grietas. Se produce en pequeñas cavidades formadas por el contacto entre una pieza de metal igual o diferente a la primera, o un elemento no metálico. Se refiere a la tendencia de la corrosión a acumularse más rápidamente en las grietas y hendiduras de una construcción o un vehículo o juntas estructurales. Es el deterioro de partes de una superficie metálica a diferentes velocidades, debido a que las partes de la superficie entran en contacto con diferentes concentraciones del mismo electrolito. En otras palabras, el deterioro en un punto es más rápido que en otro punto. Con el efecto de polarización de los elementos aleados y las concentraciones del electrolito las series fem quizá no digan qué región se corroerá y cuál quedará protegida.

La corrosión por esfuerzo se presenta por acción galvánica pero puede suceder por la filtración de impurezas en el extremo de una grieta existente. La falla se presenta como resultado de la corrosión y de un esfuerzo aplicado; a mayores esfuerzos el tiempo necesario para la falla se reduce.

Este tipo de corrosión ocurre generalmente en superficies expuestas al oxígeno diatómico disuelto en agua o al aire; se ve favorecido por altas temperaturas y presión elevada (ejemplo: calderas de vapor). La corrosión en las máquinas térmicas (calderas de vapor) representa una constante pérdida de rendimiento y vida útil de la instalación.

Es uno de los tipos de corrosión electroquímica. Algunos microorganismos son capaces de causar corrosión en las superficies metálicas sumergidas. La biodiversidad que está presente en este tipo de corrosión será:

Se han identificado algunas especies hidrógeno-dependientes que usan el hidrógeno disuelto del agua en sus procesos metabólicos provocando una diferencia de potencial del medio circundante. Su acción está asociada al pitting (picado) del oxígeno o la presencia de ácido sulfhídrico en el medio. En este caso se clasifican las ferrobacterias. Es indispensable que el medio tenga presencia de agua. Las bacterias pueden vivir en un rango de pH de 0 a 10; dicho rango no implica que en un pH de 11 no pueda existir bacteria alguna.

El oxígeno presente en una tubería, por ejemplo, está expuesto a diferentes presiones parciales de la misma. Es decir, una superficie es más aireada que otra próxima a ella y se forma una pila. El área sujeta a menor aireación (menor presión parcial) actúa como ánodo y la que tiene mayor presencia de oxígeno (mayor presión) actúa como un cátodo y se establece la migración de electrones, formándose óxido en una y reduciéndose en la otra parte de la pila. Este tipo de corrosión es común en superficies muy irregulares donde se producen obturaciones de oxígeno.

Es la más común de todas y se establece cuando dos metales distintos entre sí actúan como ánodo uno de ellos y el otro como cátodo. Aquel que tenga el potencial de reducción más negativo procederá como una oxidación y, viceversa, aquel metal o especie química que exhiba un potencial de reducción más positivo procederá como una reducción. Este par de metales constituye la llamada pila galvánica. En donde la especie que se oxida (ánodo) cede sus electrones y la especie que se reduce (cátodo) acepta los electrones.

Se produce en aleaciones metálicas, por imperfecciones en la aleación.

También llamado efecto Evans. Se produce en superficies planas, en sitios húmedos y con suciedad. El depósito de suciedad provoca, en presencia de humedad, la existencia de un entorno más electronegativamente cargado.

Cuando aparece la corrosión en ocasiones es notorio pero en el caso de la lavadora automática nos damos cuenta de que pudiera haber un problema de corrosión cuando hace algunos ruidos extraños. Al hacer una revisión y vaciar el tambor, nos podemos encontrar con la sorpresa de que tiene una fisura. No había rastro de herrumbre; sólo ruidos extraños.

El tambor, a pesar de ser de acero inoxidable, puede llegar a sufrir un cierto tipo de corrosión, conocido por los especialistas como corrosión fisurante por el daño provocado.

Este tipo de corrosión, muy localizada en una determinada zona del tambor de la lavadora, es especialmente insidiosa y preocupante porque uno no se da cuenta de su existencia sino cuando se produce la falla.[1]

En las construcciones de concreto como son los puentes podemos observar los efectos de la corrosión por la aparición de manchas de herrumbre en la superficie de la estructura. Otros ejemplos pueden ser un estacionamiento subterráneo, un puente, o en los postes de las líneas de distribución de corriente eléctrica. Estas estructuras están reforzadas interiormente con varillas de acero, las cuales se cubren de concreto.

El concreto es una mezcla que por su alto valor de pH es compatible con el acero. El mismo concreto en sus características tiene porosidades por las cuales el oxígeno y el agua del ambiente externo pueden infiltrarse iniciando así la corrosión de la estructura. Cuando la estructura de concreto está en contacto frecuente con agua que contenga iones de cloruro (agua de mar), a través de la propia porosidad del concreto puede llegar a las varillas de acero. La herrumbre que se va formando como resultado del proceso de corrosión en el acero, por una parte disminuye la sección original de la varilla, y por otra hace perder la adherencia inicial deseada entre el acero y el concreto.

Al continuar el proceso de corrosión se observan grietas en el concreto y posteriormente aparecen manchas en la superficie. No solo sucede en los ambientes cercanos al mar por la sal del agua de mar; también en las ciudades industrializadas a causa del dióxido de azufre o anhídrido sulfuroso, proveniente de industrias que queman gasóleo y escapes de los autos, entre otros.[1]

En las latas de conserva, al guardarlas por un largo periodo de tiempo, podemos observar que están abombadas y su brillo metálico ha cambiado por una apariencia opaca de la superficie.

Esta deformación abombada es debida a la acumulación de gas hidrógeno y es una manifestación extrema de la corrosión. Indica que ha terminado la vida útil de la conserva.

Los materiales de uso más frecuente para la fabricación de los envases son el aluminio, la hojalata y la chapa cromada, si bien la hojalata sigue siendo el material de mayor utilización.

La corrosión de la hojalata por los alimentos envasados es un proceso electroquímico debido a la estructura del material que tiene varias capas, que a su vez en contacto con el alimento que funciona como electrolito forman una pila galvánica. Una contribución adicional de la corrosión a este sistema es el cordón de la soldadura.[1]

El diseño de las estructuras puede parecer de poca importancia, pero puede ser implementado para aislar las superficies del medio ambiente.

Estos son usados para aislar las regiones sinódicas y católicas e impiden la difusión del oxígeno o del vapor de agua, los cuales son una gran fuente que inicia la corrosión o la oxidación. La oxidación se da en lugares húmedos pero hay métodos para que el metal no se oxide, como es la capa de pintura.

La primera idea es escoger todo un material que no se corroa en el ambiente considerado. Se pueden utilizar aceros inoxidables, aluminios, cerámicas, polímeros (plásticos), FRP, etc. La elección también debe tomar en cuenta las restricciones de la aplicación (masa de la pieza, resistencia a la deformación, al calor, capacidad de conducir la electricidad, etc.).

Cabe recordar que no existen materiales absolutamente inoxidables; hasta el aluminio se puede corroer.

En la concepción, hay que evitar las zonas de confinamiento, los contactos entre materiales diferentes y las heterogeneidades en general.

Hay que prever también la importancia de la corrosión y el tiempo en el que habrá que cambiar la pieza (mantenimiento preventivo).

Cuando se trabaja en un ambiente cerrado (por ejemplo, un circuito cerrado de agua), se pueden dominar los parámetros que influyen en la corrosión; composición química (particularmente la acidez), temperatura, presión... Se puede agregar productos llamados "inhibidores de corrosión". Un inhibidor de corrosión es una sustancia que, añadida a un determinado medio, reduce de manera significativa la velocidad de corrosión. Las sustancias utilizadas dependen tanto del metal a proteger como del medio, y un inhibidor que funciona bien en un determinado sistema puede incluso acelerar la corrosión en otro sistema.

Es el traslado de los productos físicos que se agregan a una solución electrolítica hacia la superficie del ánodo o del cátodo, lo cual produce polarización.

Los inhibidores de corrosión son productos que actúan, ya sea formando películas sobre la superficie metálica, tales como los molibdatos, fosfatos o etanolaminas, ya sea entregando sus electrones al medio. Por lo general los inhibidores de este tipo son azoles modificados, que actúan sinérgicamente con otros inhibidores tales como nitritos, fosfatos y silicatos. La química de los inhibidores no está del todo desarrollada aún. Su uso es en el campo de los sistemas de enfriamiento o disipadores de calor tales como los radiadores, torres de enfriamiento, calderas y "chillers". El uso de las etanolaminas es típico en algunos combustibles para proteger los sistemas de contención (como tuberías y tanques). Se han realizado muchos trabajos acerca de inhibidores de corrosión como alternativas viables para reducir la velocidad de la corrosión en la industria. Extensos estudios sobre IC y sobre factores que gobiernan su eficiencia se han realizado durante los últimos 20 años. Van desde los más simples que fueron a prueba y error, hasta los más modernos, que proponen la selección del inhibidor por medio de cálculos teóricos.

Antes de dar una protección hay que preparar la superficie del metal, limpiándola de materiales ajenos (limpieza y desengrasado). También el agregado de sustancias que eviten el paso del oxígeno, agua, etc.; por ejemplo, la pintura impide el paso de la corrosión.

Seamless Wikipedia browsing. On steroids.

Every time you click a link to Wikipedia, Wiktionary or Wikiquote in your browser's search results, it will show the modern Wikiwand interface.

Wikiwand extension is a five stars, simple, with minimum permission required to keep your browsing private, safe and transparent.